制絲線分段啟停節能模式的設計與實現

尹鑫,崔巖,楊建新,牛啟帆,楊光露,張亞凱

(1.河南中煙工業有限責任公司南陽卷煙廠,河南南陽,473007;2.北京航天拓撲高科技有限責任公司,北京,100176)

關鍵字:卷煙加工;制絲線;分段啟停;節能降耗

0 引言

近些年,制造業的快速發展,在推動經濟發展的同時,也在一定程度上消耗了大量的能源,加劇了國家的能源供應壓力。在這種形式下,國家提出降本增效和碳達峰,在這種形勢下,煙草行業也開展一系列的節能降耗研究。由于生產工藝的復雜性,傳統煙草制絲生產模式采用粗放型模式。生產工序眾多,生產過程中,設備控制模式以工藝段作為劃分條件采用倒序啟動,造成物料下游工序設備空轉運行,帶來能源浪費的同時,也加重了設備自身損耗,增加維修費用和工時。因此,本文創新研究和設計新型制絲線生產控制模式,在滿足工藝生產要求下,實現設備之間的分段無縫銜接啟動,大大縮短設備空轉待料時間,從而實現減少能源浪費和資料消耗,達到降本增效的目的。

1 傳統組織生產模式

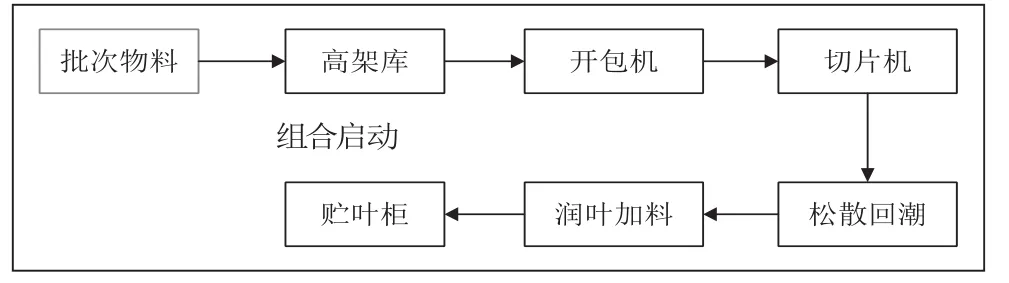

卷煙制絲生產線是流水輸送線,設備分主機設備和輔聯設備,主機設備主要承擔物料加工、工藝指標的控制與調整,輔聯設備主要完成物料的輸送、搬運、移動等功能。

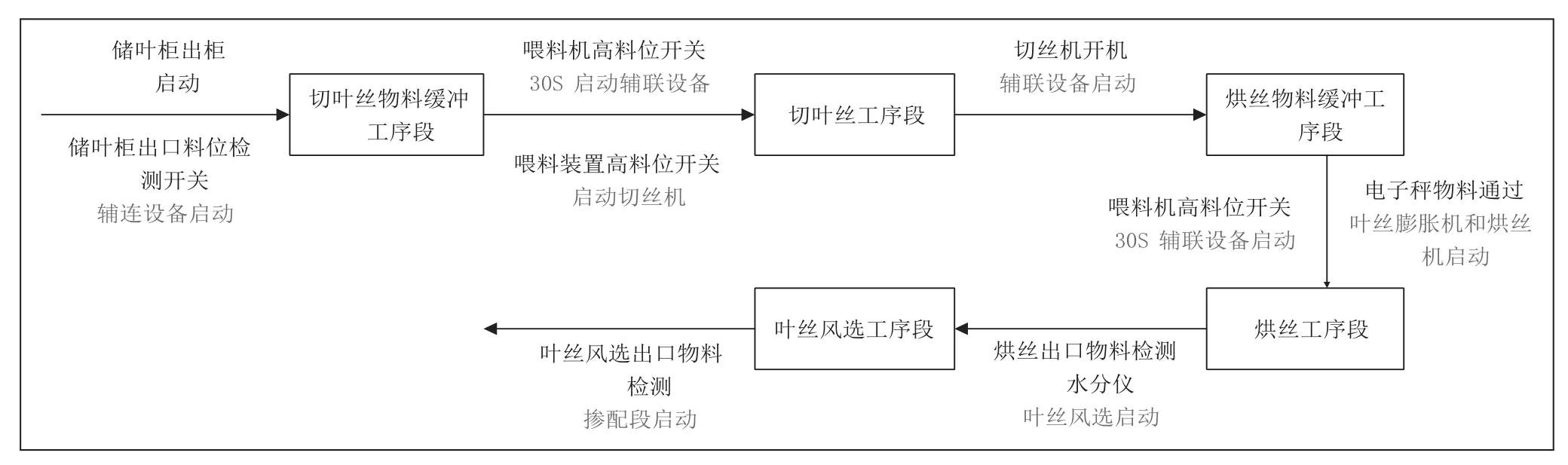

為保證物料的連續運行,工藝段、單元內設備啟動的順序總是逆著物料的運動方向順序啟動,如圖1所示。設備全部啟動后,等待物料輸入。由于物料在輔聯設備上的部分工藝段需要20分鐘以上時間物料才用從工藝段的入口輸送到工藝段出口。該過程完全處于設備空運行狀態,且空運行的輔聯設備數量和工藝段的長度、設備劃分單元的大小有直接關系,單元越大、工藝段越長,空運行的輔聯設備越多,空運行能源浪費越大。

圖1 制絲線物流傳遞圖

輔聯設備功率占制絲設備總功率的77%,根據各生產線每天排產任務情況,每天輔聯設備空運行時間平均在60-120分鐘之間,每批次輔聯設備平均空運行時間20分鐘左右。

在制絲生產線中,近幾年一些卷煙廠將工藝段細化為單元進行控制,取得了一定的節能效果。但是由于單元結構劃分受設備布局及工藝路線的限制,單元內仍會存在多臺設備。單臺設備的啟停只是受單元的控制,尤其是輔聯設備,其主要實現物料輸送和,這一類設備并沒有和其服務的對象--物料建立直接的聯系,仍然無法實現輔聯設備隨物料位置的精準啟停

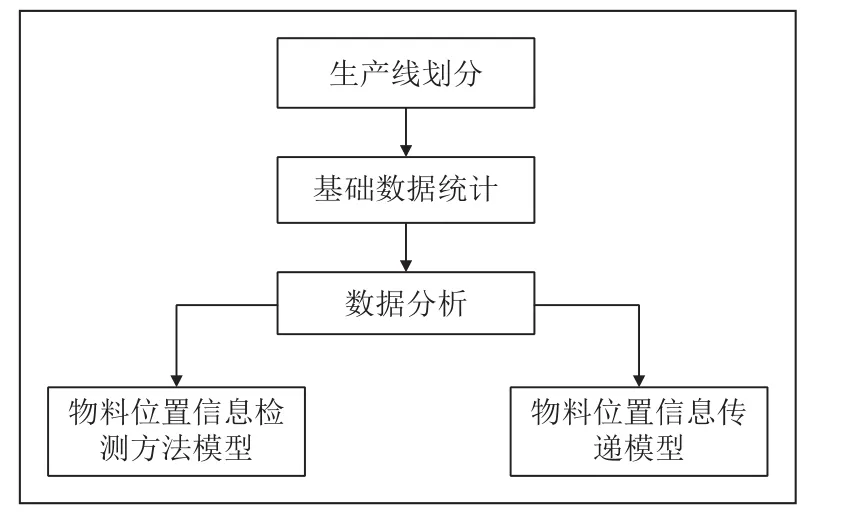

2 分段精準啟停模式研究路線

制絲線精準分段啟停模式最主要是“精準”,啟停的精準判定是物料的精準,因而制絲線精準分段啟停模式研究路線如圖2所示。

圖2 研究路線示意圖

路線中首要要對生產線劃分,將生產線按照工藝段進行劃分成一段段,然后分別對每一段的主機設備預熱、每一個輔聯設備的物料運輸時間進行統計,然后對所有段的數據疊加生產工藝要求進行整理得出每個設備的啟動先后邏輯及啟動時間,在此基礎上建立物料檢測模型判斷物料是否到達和物料傳遞模型來決定如何傳遞物料信息。

3 分段精準啟停模式研究內容

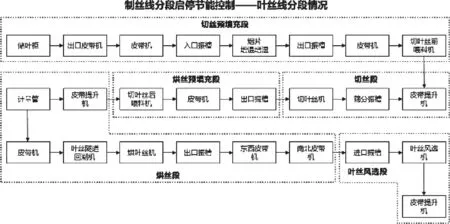

3.1 基礎數據統計

我們以葉絲段為例,通過研究設備運行和物料輸送時間,葉絲段存在物料緩沖工序兩個;切葉絲物料緩沖工序、烘絲物料緩沖工序;把切葉絲機、烘絲機、葉絲風選確定為主機工序。依據主機工序和物料緩沖工序把葉絲工藝段劃分為五個工序段:切葉絲物料緩沖工序段、切葉絲工序段、烘絲物料緩沖工序段、烘絲工序段、葉絲風選工序段五個工序段。

圖3 制絲線分段啟停葉絲段劃分圖

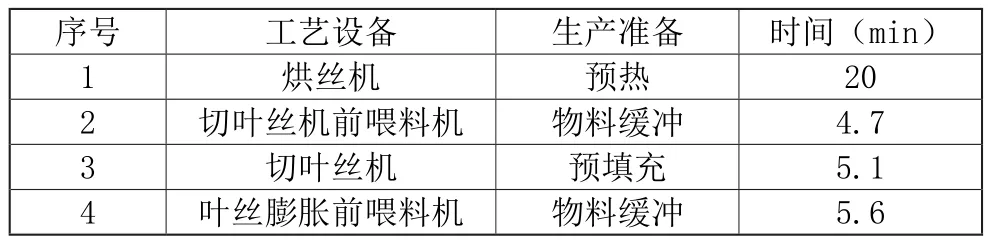

工藝段劃分界定完畢后,我們需要采用現場測量等方法,對每個工藝段的生產用時、設備物料輸送時間和設備主要控制參數等方面進行數據統計和資料收集。

以葉絲段為例,在葉絲段生產過程中,部分主機設備在生產前需要設備預熱、物料緩沖和預填充,以保證生產運行的連續性和產品質量的穩定性,針對葉絲段相關工藝設備生產準備用時進行現場測量,進行數據統計如表1所示。

表1 葉絲段相關工藝設備生產準備用時

3.2 物料位置信息檢測模型研究

以葉絲段為例,葉絲工藝段劃分五個工序段之后,需要對每個工序段的物料輸送情況進行實時檢測,分析研究現有的物料檢測裝置,通過增加新的物料檢測裝置完善五個工序段物料檢測,實時監控物料輸送情況。

對于物料位置的檢測,在每個設備,利用形式不同,可以感知物料變化便可以作為檢測物料位置傳感器,如對射光電管、水分儀、電子秤等,如圖4所示。

圖4 制絲線可利用物料位置檢測設備

3.3 工序段啟動控制規劃

依據物料輸送時間和物料探測裝置對葉絲段進行分工序段啟停控制規劃,如圖5所示,目的是物料運行所到位置的設備啟動,物料未到設備處于待機狀態,減少設備空轉時間。

圖5 葉絲段分工序段啟停控制規劃圖

以切葉絲工序號為例,切葉絲工序段的工藝路徑為切葉絲機前喂料機到切葉絲機。該工序段涉及到喂料機提升機、輔聯設備、切絲機喂料裝置、切葉絲設備。當切葉絲機前喂料機高料位物料檢測裝置檢測到物料時,即喂料機儲存物料滿足開機條件,延時30秒啟動喂料提升機、輔聯設備和切葉絲機喂料裝置;當切葉絲機喂料裝置高料位物料檢測裝置檢測到物料時,即切葉絲機預填充完成,啟動切葉絲啟動運行,正常切絲生產;當切葉絲機喂料裝置低料位物料檢測裝置檢測喂料機底帶物料檢測檢測到無料時,切葉絲工序停機。依照上述條件修改切葉絲工序的PLC控制程序,建立切葉絲工序段的自動啟停控制。

3.4 分段精準控制模型效果

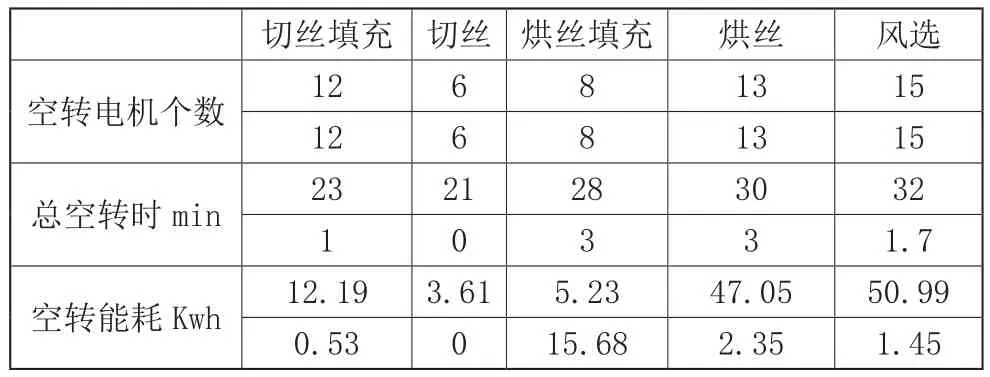

制絲線精準控制模型的使用,重新劃分和定義了制絲線生產控制模型大大減少了設備的等待控制時間。對此,以葉絲段為例,我們對比新老控制模型節能效果,如表2所示,分段精準控制模型在降低設備空轉和節能減耗上展現巨大優勢。

表2 新老控制模型節能降耗統計對比表

4 結束語

本文主要闡述了制絲線生產控制模式的研究和改進,在對制絲線重新工藝劃分控制單元和統及物料輸送精準時間等數據的基礎上設計制絲線分段精準控制模型,有效減少設備的空轉,提高了設備效率。