汽車前門關閉力重影響因素分析及解決措施

賴曉東

上汽通用五菱汽車股份有限公司 廣西柳州市 545000

1 引言

近二十年中國汽車工業飛速發展,用戶對車輛產品質量要求越來越高。而車門的開啟與關閉,是用車高頻環節之一,其手感如何,直接影響用戶對該車認可程度。因此車門關閉力一般是車企在車輛設計和制造過程中常用的考核指標。X 車型是公司重要車型,項目投產階段也出現過門關閉力重問題,本文剖析其影響因素,找出設計及制造過程變異點,制定解決措施。對影響因素歸納總結,可為其它車企解決同類問題提供參考。

2 問題調查

X 車型投產后,質量確認站及SUSA(模擬用戶場景評審)反饋批量左右前門存在門關閉力重問題。在整車工廠的產品質量標準中,對于門關閉力輕重,一般以關門速度大小作為評估依據。速度大說明門關閉力重,反之則輕。SUSA 評審車輛關門速度最高的達1.6m/s(標準≤1.35m/s),投產1 個月內故障率為31%。

工程區域隨機抽取50 臺未入庫車輛,使用專用測試儀進行關門速度測量。結果顯示左前關門速度合格率約72%,右前關門速度合格率約68%,與現場故障率基本一致,不合格的關門速度值在1.37m/s-1.61m/s 間。

3 原因分析

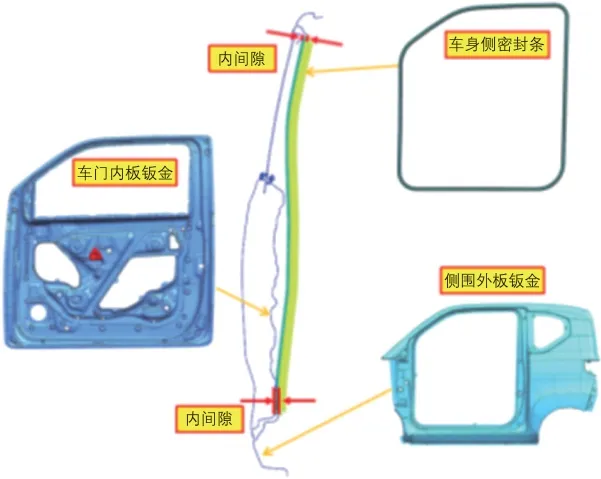

門系統是整車結構中較為復雜的系統之一。X 車型門系統包括車門鈑金、玻璃升降器、玻璃、密封條、內外水切、防水薄膜、內封板、門鎖系統等,見圖1、2。

圖1 X車型門系統

從各零部件看,關門力一般受如下幾個因素影響:空氣阻力、主/次密封、門內間隙、車門抬升量阻能及保持件耗能。

3.1 空氣阻力因素

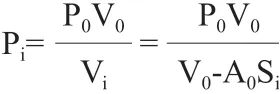

空氣阻力因素,來源于車內空腔體積、泄壓閥及空氣通路。設車內空間的空氣為理想氣體,車門關閉過程中忽略空氣溫度上升值,空氣質量不變,根據工程熱力學理想氣體熱態方程:PV=PV

圖2 X車型門內間隙

式中:P標準大氣壓,P為車門關閉時車內容積空間內氣體壓力,V為車門關閉前車間容積空間(密封條為未壓縮空間),V為車門關閉后車內容積空間(密封條已被壓縮)。

設車門迎風面積為A,密封條壓縮量為S,則:V=V-AS

密封條被壓縮S深度后,駕駛室內氣體壓力:

車門關閉過程中,當密封條壓縮量為S時,車內容積空間變小而產生的阻力增量:

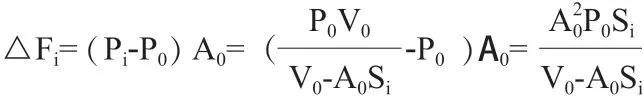

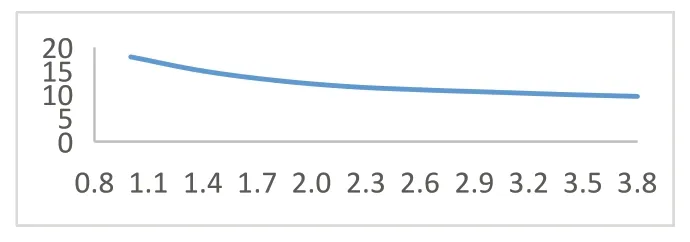

代入參數建立數學模型,得圖3、4:

圖3 車門關閉力與車門面積的關系

圖4 車門關閉力與車內容積空間的關系

(1)車門面積越大,關門需要克服的阻力就越大,對應關門速度越大。

(2)駕駛室容積空間越大,駕駛室內空氣壓縮比例越小,關門需要克服的阻力就越小,對應關門速度越小。

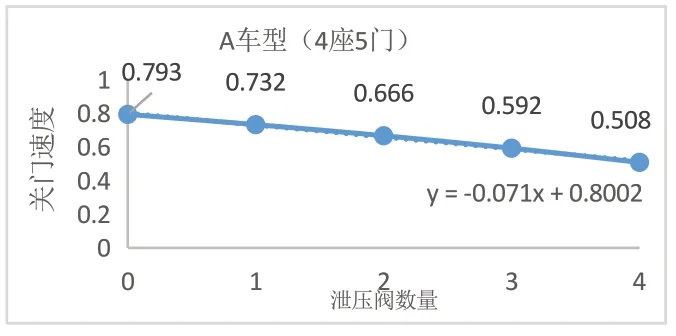

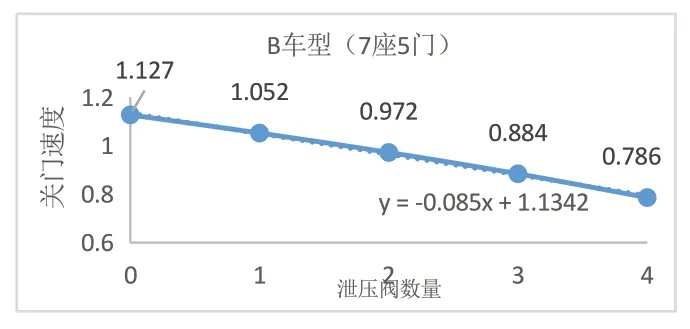

因X 車型車門面積相對其它車型大,車內空間容積相對小,氣阻影響大。抽取其它4座(5 門)、7 座(5 門)車型關門速度數據,見圖5、6:

圖5 A車型關門速度

圖6 B車型關門速度

A 車型與B 車型,其車內空間較大,單個泄壓閥對關門速度影響分別為0.07、0.08。車內空比較小車型,單個泄壓閥對關門速度影響為0.2,需要用兩個及以上泄壓閥。X車型為兩門車,泄壓閥數量2,單個面積為164*144m,為目前平臺化面積最大泄壓閥,已無改善空間。

3.2 主次密封因素

密封性是汽車產品質量一項重要指標,而車門密封條正是決定這一指標優劣的重要零部件。車門與側圍的間隙,安裝密封條后形成一個相對封閉空間,具有減振、防風、防水、防塵、隔音、防光線及裝飾作用,還能保證車內能量不外泄,對車內乘員及整車起到保護作用。

車門密封條分靜態、動態型。靜態功能是保證車門窗密封、車門玻璃升降;動態功能是保證車門的密封、隔聲、防塵、防水、降噪,以及有效掩蓋外觀缺陷(如油漆顆粒、鈑金凹凸、劃傷)。動態密封條包含導雨條、車門密封條、門框密封條、前后平齊密封條、防污條等。各封條一般由帶骨架擠出件和不帶骨架擠出件組成,其核心結構是密實膠、海綿膠、鋼帶。

在車門關閉時,一般要求門框密封條的擠壓力越小越好;而車門關閉后,又要求門框密封條的擠壓力越大越好,以保證車門良好的密封性。為平衡這兩方面要求及識別密封條擠壓力狀態,一般將一定長度(100mm)的密封體,在壓縮至關門形態時,密封體承受的負載量,亦指密封體壓縮至既定設計指標時所能發出的反作用力,定義為密封體壓縮負荷(CLD)。

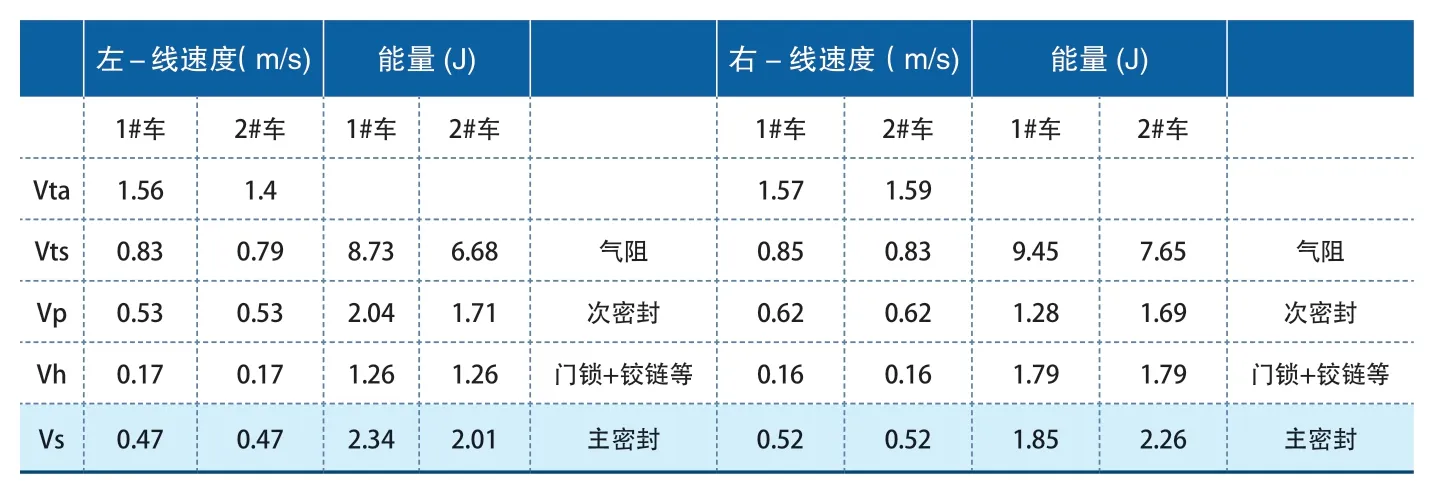

為查找影響因素,對2 臺關門速度大故障車的密封條分析,在整車完好及四門玻璃全關情況下,做5 種測試:Vta-四門全關條件下測試關門最小速度;Vts-開尾門/或側門,測試關門最小速度;Vp-開尾門/或側門,拆除次道密封,測試關門最小速度;Vh-開尾門/或側門,拆除全部密封條,測試關門最小速度;Vs-開尾門/或側門,還原次道密封,測試關門最小速度。測試結果如表1:

表1 氣阻、密封、門鎖及鉸鏈影響數據表

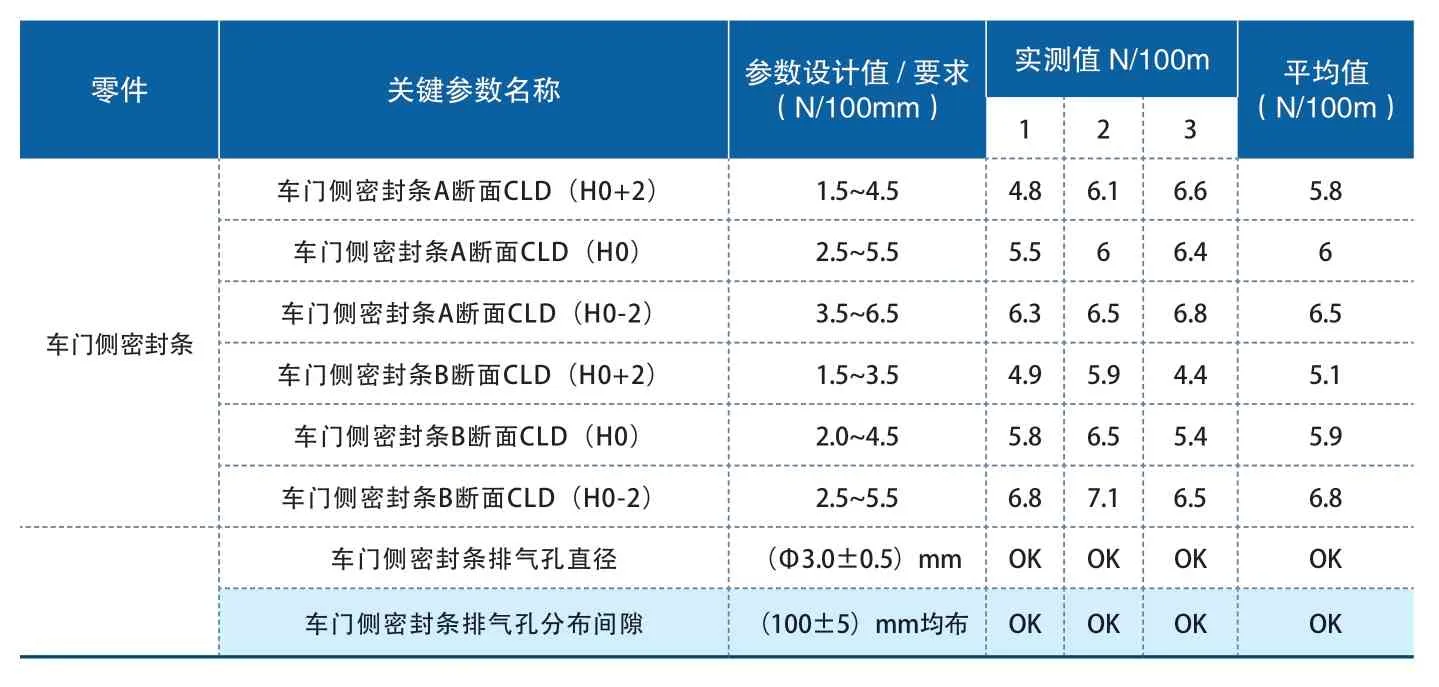

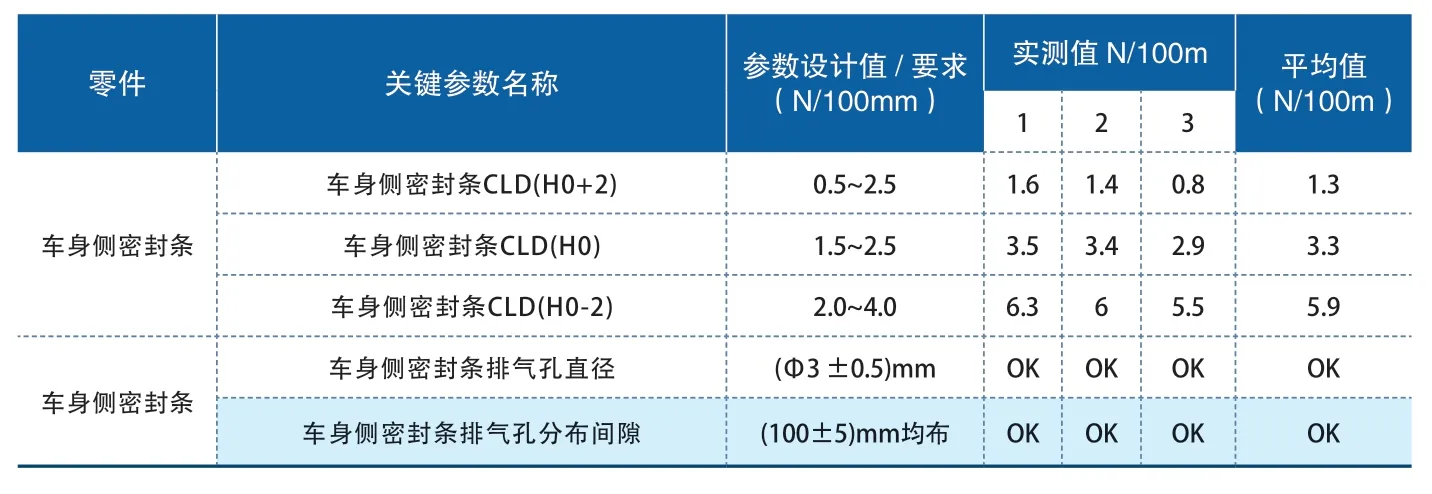

從數據分析結果看,氣阻、主密封、次密封對關門速度都有影響。工程分析團隊與膠條供應商,對主密封與次密封膠條做材料分析。數據見表2、3:

表2 試驗工況配比

數據顯示,主次密封壓縮負荷不符合設計要求,超差較大。

密封膠條能量影響因素包括壓縮負荷C LD、壓縮量、長度、漏氣孔分布和壓縮空間。壓縮負荷主要影響因素:

表3 次密封膠條壓縮負荷

①在密封條上設計適當數量的排氣孔,以在關門時排出泡管中的空氣(設計狀態:φ3(150±5)mm);②在門框密封條與車門安裝接觸面涂覆一定厚度的涂層,以減少密封條與車門接觸面的摩擦(設計狀態:聚氨酯涂層,厚度10um);③密封條(車門密封條、側圍密封條)發泡件本身的密度(設計狀態:0.65±0.15g/cm);④密封條(車門密封條、側圍密封條)壓縮量,其大小和它們的安裝面的偏差直接相關。

其中①②項方法在設計開發階段已經定型,在產品異變時一般不做調整,④(車門密封條安裝面)主要是由車門內板確定的,如需調整密封條壓縮負荷,主要是調整發泡件密度。

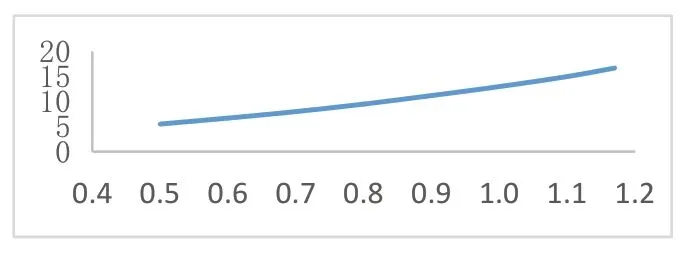

3.3 門內間隙因素

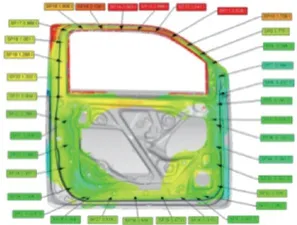

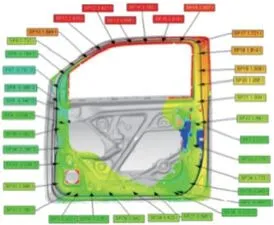

通過對故障車輛的前門進行藍光掃描,發現左前門內間隙上部及下部有部分區域超差,整體偏小;右前門內間隙上部區域整體超差,見圖7、8。

圖7 左前門內間隙

圖8 右前門內間隙

測量門內間隙,實測值為6.0-10.0mm間,標準11.5±1.5mm。因此從數據分析看,左右前門內間隙偏小,原因是車門上鉸鏈安裝孔位置Y -位置偏差1.0mm,對關門力有影響。車身側鉸鏈安裝面偏差,會導致車門整體Y 向偏移。

3.4 車門抬升量阻能及保持件耗能因素

主因為門重、車門傾角(車門抬升量)、門鎖、鉸鏈、限位器、緩沖膠塞。門重一般在設計階段已確定,制造過程無法更改。在制造過程中,影響最多的是門鎖與鉸鏈的安裝。車門門鎖與鎖扣配合狀態,直接影響車門關閉力值。二者不在同一中軸線上,存在高低差,則容易導致在關門時,門鎖與鎖扣配合的摩擦阻力增大,關閉力隨之增大。而限位器、緩沖膠塞安裝,則相對容易控制。

3.5 小結

裝車驗證,得出影響關門力重的可控影響因素:主密封膠條影響僅次于氣阻,與理論分析一致;主密封條壓縮負荷不合是關門速度大的主因;更改次密封膠條泡管與車門過盈量,對關門速度有貢獻;內間隙偏小,間接影響關門速度;門鎖與鎖扣配合不當導致摩擦阻力增大。

4 實施及驗證

4.1 密封膠條整改

經與供應商進行分析研究,采取如下幾項措施:①增加車門密封條排氣孔密度,ROOF 段排氣孔間距從140±10mm 調整到100±10mm,其它區域排氣孔間距100±10mm。②更改車身密封條,密封條泡管與車門過盈量由1.5mm 更改為0.5mm。③監控車門密封條CLD 值,使之滿足設計要求。通過調整發泡劑的投入量,即膠條里面發泡狀態,降低膠料密度(65±0.15g/cm)。經過整改后,對驗證件進行裝車驗證,測量關門速度,改善明顯,見表4。

表4 次密封膠條壓縮負荷整改效果

備注:(1)此關門速度是在更換主密封膠條,整車放置24h 后測量的數據;(2)此關門速度是在更改CLD 值符合設計要求主密封膠條基礎上,繼續更換次密封膠條,整車放置24h 后測量的數據。

4.2 內間隙偏小整改

車間整改A 柱加強板與鉸鏈螺母板的匹配,消除Y 向的離空量;整改PB 件右A 柱加強板的下鉸鏈面,消除Y 向往車內偏差;上、下鉸鏈加強板的螺母板往Y-方向調整1mm,內間隙增大0.2-1.6mm;對車門面差按+0.5調整。控制與側圍有Y 向搭接區域的零件精度并作為關鍵尺寸進行監控。同時,提高總拼主夾具強度,提高工裝穩定性;并控制側圍門洞區域膠條邊、鉸鏈安裝面、鎖扣安裝孔精度在±0.75mm。工位100%塞規自檢、互檢。

5 解決效果

通過上述措施整改,使關門力達到公差要求,連續一個星期對下線車輛關門力測量,結果良好,故障率從31%降低到1%。

6 結語

本文以X 車型門關閉力重問題為例,詳細剖析主要因素,制定相應措施,為后續車型問題提供設計與制造過程的分析方向和解決思路。項目前期,設計應優化零件搭接結構,預留間隙,補償零件失效偏移帶來的誤差累積。供應商需要重點控制密封條密度,避免壓縮負荷過大;需在側圍膠條鎖柱處增加排氣孔,提高關門時膠條排氣能力。車身車間盡可能采用先進焊接設備及焊接工藝,如機器人、阿普拉斯焊接等,提高車門、側圍焊接穩定性。總裝則對車門膠條和側圍膠條安裝面、鎖體與鎖扣的安裝,控制在中值內。