基于有限元仿真的擋土墻墻頂護欄車輛撞擊分析

石雪飛, 蘇 昶, 張 浩

(1. 同濟大學土木工程學院, 上海 200092; 2. 唐山學院交通與車輛工程系, 河北唐山 063000)

預制化、 裝配化是現代工程建設的發展方向, 是提高工程結構施工質量和效率、 降低現場施工人員勞動強度的重要途徑[1]。 預制裝配式混凝土結構體系最初起源于1875年的英國, 經過140多年的發展和完善, 已成功應用于工業廠房、 停車場、 民用住宅等建筑。 在歐美等發達國家和地區, 預制裝配式混凝土結構占總土木工程數量的分數分別為美國35%、 俄羅斯50%、 歐洲35%~40%[2-3]。 許多工程技術人員與學者也嘗試對擋土墻進行預制化、 裝配化。 徐健等[4]對預制裝配式鋼筋混凝土擋土墻的設計與施工進行研究, 討論了擋土墻預制裝配的優點及可行性; 葉興成等[5]結合江蘇省宿遷市馬陵河河道整治工程, 詳細闡述了新型裝配扶壁式擋土墻結構設計方案、 施工工藝; 劉曙光等[6]提出鍵槽疊合型、 桁架筋疊合型和螺旋筋疊合型3種新型裝配式懸臂混凝土擋土墻并開展相關試驗研究, 驗證了3種擋土墻的良好適用性與可行性。

隨著擋土墻裝配化研究的快速發展, 墻頂護欄的設計與施工逐漸成為裝配式擋土墻應用的重要環節。 對于現澆鋼筋混凝土擋土墻, 墻頂護欄與擋土墻結構一起澆筑[7], 使護欄傳遞來的車輛撞擊力直接作用于擋土墻結構。 目前, 護欄防撞研究只是針對護欄本身及其基礎等局部設施展開[8-9], 屬于一個相對獨立的分支, 極少有學者通過護欄碰撞研究對擋土墻結構受力性能的影響。 張國棟等[10]對裝配式擋土墻設計中的碰撞力和分段長度進行了初步分析; 張智超等[11]通過在護欄上施加碰撞荷載時程曲線, 對加筋土擋墻的動力響應進行數值模擬分析。

為了推動擋土墻裝配化的發展,參考文獻[12-13], 本文中提出將墻頂護欄安裝在擋土墻墻頂的路基填土上, 設計緩沖土體分散、 抵消護欄傳遞來的車輛撞擊力; 為了更深入地研究受墻頂分離式護欄車輛撞擊力的節段式擋土墻的受力性能, 依托沈陽至海口國家高速公路汕尾陸豐至深圳龍崗段改擴建工程,利用顯式動力有限元仿真方法進行節段式擋土墻頂護欄車輛撞擊分析, 通過能量變化、 擋土墻位移等指標研究結構動力響應,提取擋土墻結構控制內力,并進行承載能力安全性評價,針對分離間距和擋土墻節段間連接強弱等開展參數化分析。

1 節段式擋土墻及墻頂分離式護欄概念設計

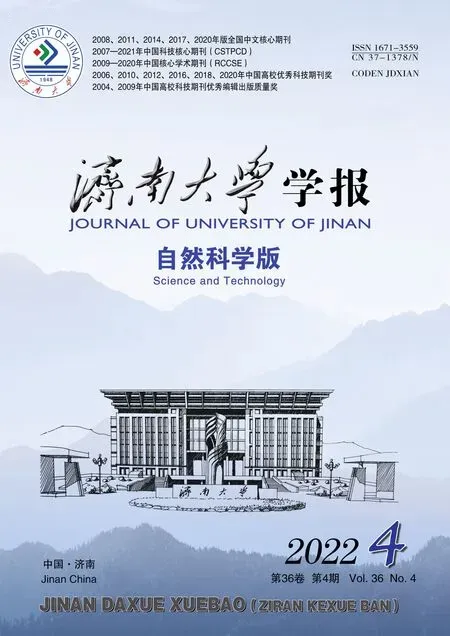

與傳統的現場砌筑或澆注的擋土墻相比, 工廠預制的節段式擋土墻具有以下優點: 1)質量有保障; 2)材料利用充分,消耗量少; 3)現場施工簡單, 工人勞動強度低; 4)施工不受季節氣候的影響, 工效高。 依托沈陽至海口國家高速公路汕尾陸豐至深圳龍崗段改擴建工程,節段式擋土墻分為3種不同結構形式,分別為懸臂式、整體扶壁式和組合扶壁式, 如圖1所示,應用于不同的擋土墻高度。懸臂式擋土墻由底板和固定在底板上的面板構成,主要依靠面板抵擋土側壓力, 依靠底板上的填土質量維持穩定;整體扶壁式擋土墻由面板、 底板和扶壁板組成,扶壁將面板與底板連接起來,具有加固作用,以改善受力條件,改善結構的剛度和整體性;組合扶壁式擋土墻考慮節段預制和現場施工起重條件的限制,將面板與扶壁、 底板分別進行預制, 通過現澆濕接縫和抗推擋塊的方式進行連接。 在該路基擴寬工程中, 考慮各形式擋土墻的適用性, 懸臂式擋土墻的適用高度為2~3 m, 節段基本長度為3 m; 整體扶壁式擋土墻的適用高度為3~6 m, 節段基本長度為3 m; 組合扶壁式擋土墻的適用高度為6~8 m,節段基本長度為2 m。

(a)懸臂式(b)整體扶壁式(c)組合扶壁式圖1 節段式擋土墻概念設計圖

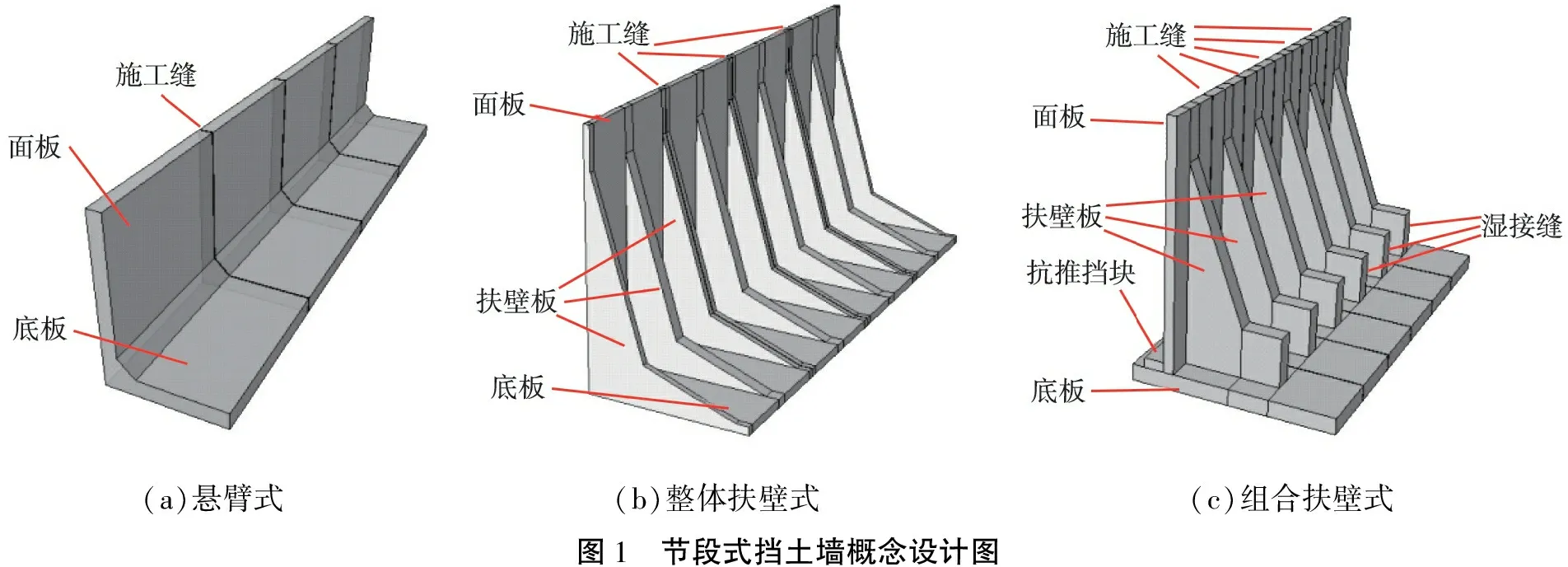

為了推動擋土墻裝配化的發展,結合行業標準JTG D30—2015《公路路基設計規范》[14]和行業標準JTG D81—2017《公路交通安全設施設計規范》[15],依托沈陽至海口國家高速公路汕尾陸豐至深圳龍崗段改擴建工程,提出墻頂護欄與擋土墻結構的分離式設計方案,墻頂護欄與擋土墻面板之間的分離間距設計為200 mm,如圖2所示。墻頂護欄安裝在路基填土上,使護欄與擋土墻之間形成緩沖土體,該設計方法一方面使節段式擋土墻施工與墻頂護欄施工進行分離,有利于擋土墻的裝配化施工;另一方面使墻頂護欄傳遞來的車輛碰撞力在緩沖土體中得到消散, 擋土墻結構受力狀態得到改善。 由于足尺試驗條件限制且具有高危險性,因此本文中采用顯式有限元仿真方法進行車輛撞擊響應計算與分析。

圖2 墻頂護欄與擋土墻結構的分離式設計方案(單位為mm)

2 有限元模型

2.1 道路結構有限元模型

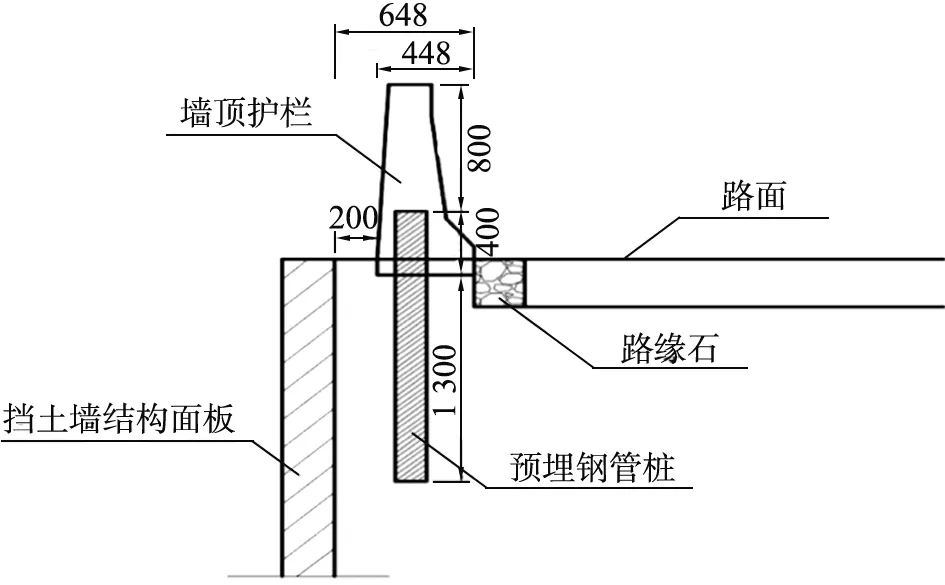

根據節段式擋土墻及墻頂分離式護欄概念設計方案, 利用ABAQUS軟件建立有限元計算模型, 如圖3所示。 節段式擋土墻、 墊塊、 路面采用實體建模, 計算單元類型為C3D8R; 路基填土、 墻頂護欄采用實體建模, 計算單元類型為C3DM10; 墻頂護欄的鋼管樁基礎采用殼體建模, 計算單元類型為S4R。

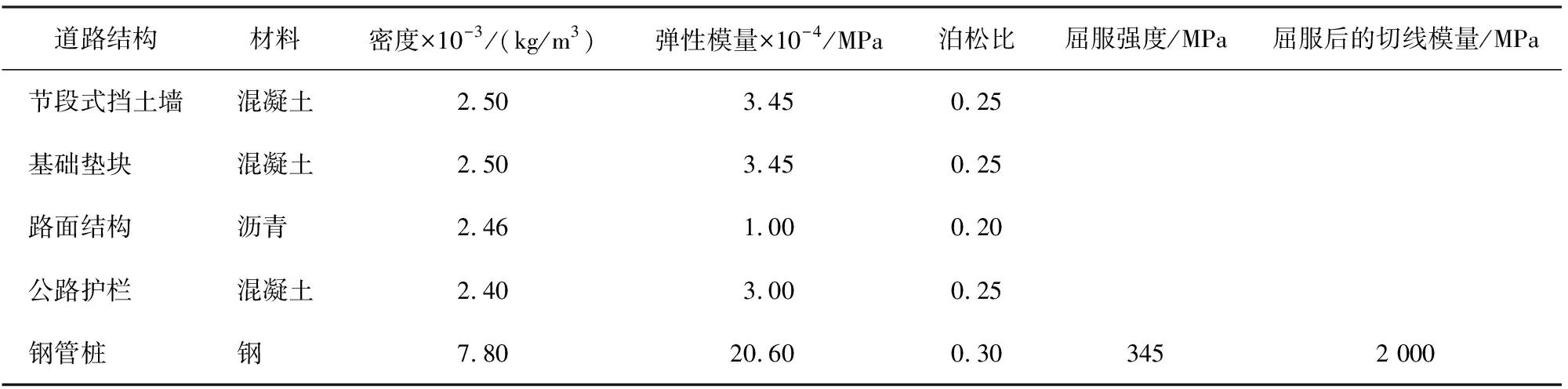

在計算模型中, 混凝土及瀝青等材料的力學特性均采用線彈性應力-應變本構模型, 鋼材的力學特性采用雙折線彈塑性應力-應變本構模型, 道路結構材料的力學性能參數如表1所示。 路基填土材料的力學特性采用ABAQUS軟件中的Mohr-Coulomb彈塑性本構模型[16-17], Mohr-Coulomb屈服準則假定當作用在某點的剪應力等于該點的抗剪強度時,該點發生破壞,剪切強度與作用在該面的正應力呈線性關系, 經過現場試驗勘測, 路基填土材料的力學參數取值如下:摩擦角為35°,黏聚力為0 kN, 密度為1 900 kg/m3, 彈性模量為250 MPa, 泊松比為0.4。

(a)懸臂式擋土墻(b)整體扶壁式擋土墻(c)組合扶壁式擋土墻圖3 不同擋土墻結構形式時的道路結構有限元模型

表1 道路結構材料的力學性能參數

2.2 車輛有限元模型

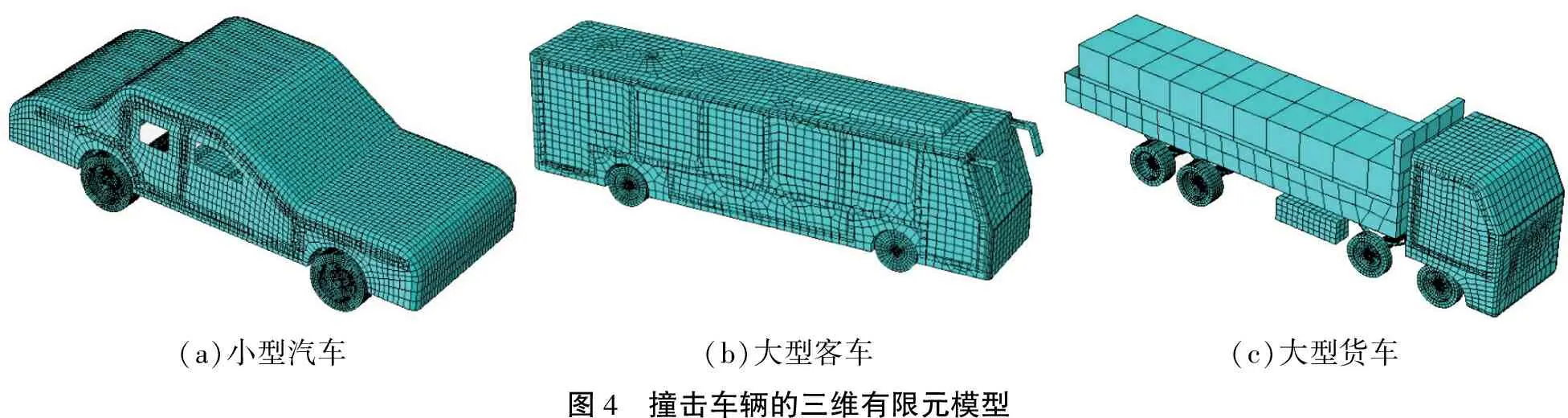

根據行業標準JTG B05-01—2013《公路護欄安全性能評價標準》[18],選取總質量分別為1.5、 18、 33 t的小型汽車、 大型客車、 大型貨車進行撞擊仿真計算。 根據團體標準T/GDHS 001—2020《公路護欄安全性能仿真評價技術規程》[19], 建立撞擊車輛的三維有限元模型, 如圖4所示。 將車輛結構劃分為輪胎、 懸架、 底盤、 發動機、 車架、 車身等若干組成部分, 分別建立三維幾何模型,并使用CATIA裝配模塊進行參數化裝配[20]。利用ABAQUS軟件, 通過施加非結構質量模擬載重情況, 在車輛的簧上結構與簧下結構之間通過建立三維實體鋼板彈簧模擬懸架的彈簧系統, 通過對阻尼器定位點之間施加Axial軸向連接模擬懸掛阻尼系統, 阻尼參數分別取為30、 200、 260 N·s/mm[21-23]。整車材料數據均來自于實驗, 剛性壁面碰撞試驗測試表明, 碰撞結果與實車足尺碰撞實驗情況比較符合。

(a)小型汽車(b)大型客車(c)大型貨車圖4 撞擊車輛的三維有限元模型

2.3 模型計算條件

在計算模型中, 混凝土結構(擋土墻、 墊塊、 護欄)與路基填土之間采用切向庫倫摩擦、 法向硬接觸的摩擦接觸關系, 摩擦系數取為0.56[24], 預埋鋼管樁與墻頂護欄和路基填土之間采用嵌入(embedded)約束表示錨固關系, 輪胎與地面的摩擦系數設置為0.7, 護欄和車體之間設置面對面自動接觸, 摩擦系數設置為0.15。

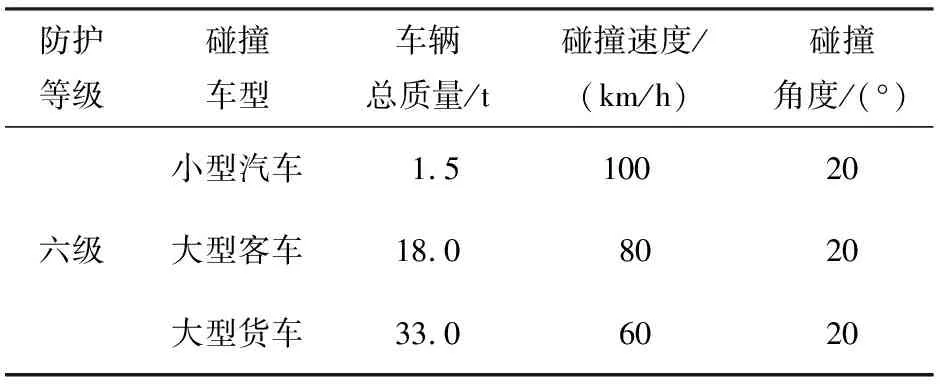

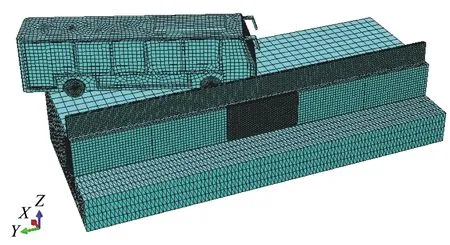

行業標準JTG B05-01—2013《公路護欄安全性能評價標準》[18]規定, 高速公路普通路段的護欄防護等級為六級, 設計防護能量為520 kJ, 護欄標準段、 護欄過渡段和中央分隔帶開口護欄的碰撞條件如表2所示。 利用ABAQUS軟件, 分別建立車輛撞擊擋土墻墻頂護欄的有限元計算模型。 圖5所示為大型客車撞擊懸臂式擋土墻墻頂護欄的有限元仿真計算模型。 通過速度預定義場對車輛施加碰撞初速度, 采用顯式動力有限元方法進行結構動力響應計算。

表2 護欄標準段、護欄過渡段和中央分隔帶開口護欄的碰撞條件

圖5 大型客車撞擊懸臂式擋土墻墻頂護欄的 有限元仿真計算模型

在有限元動力仿真模擬前處理中, 通過分區劃分的方式最大程度地改善網格質量, 同時對單元屬性進行沙漏剛度增強控制和開啟二階精度以改善結果的可靠性。 最終將系統的偽應變能控制在總能量的10%以下, 時間增量步長穩定控制在5×10-7s。

3 仿真結果與分析

3.1 能量變化

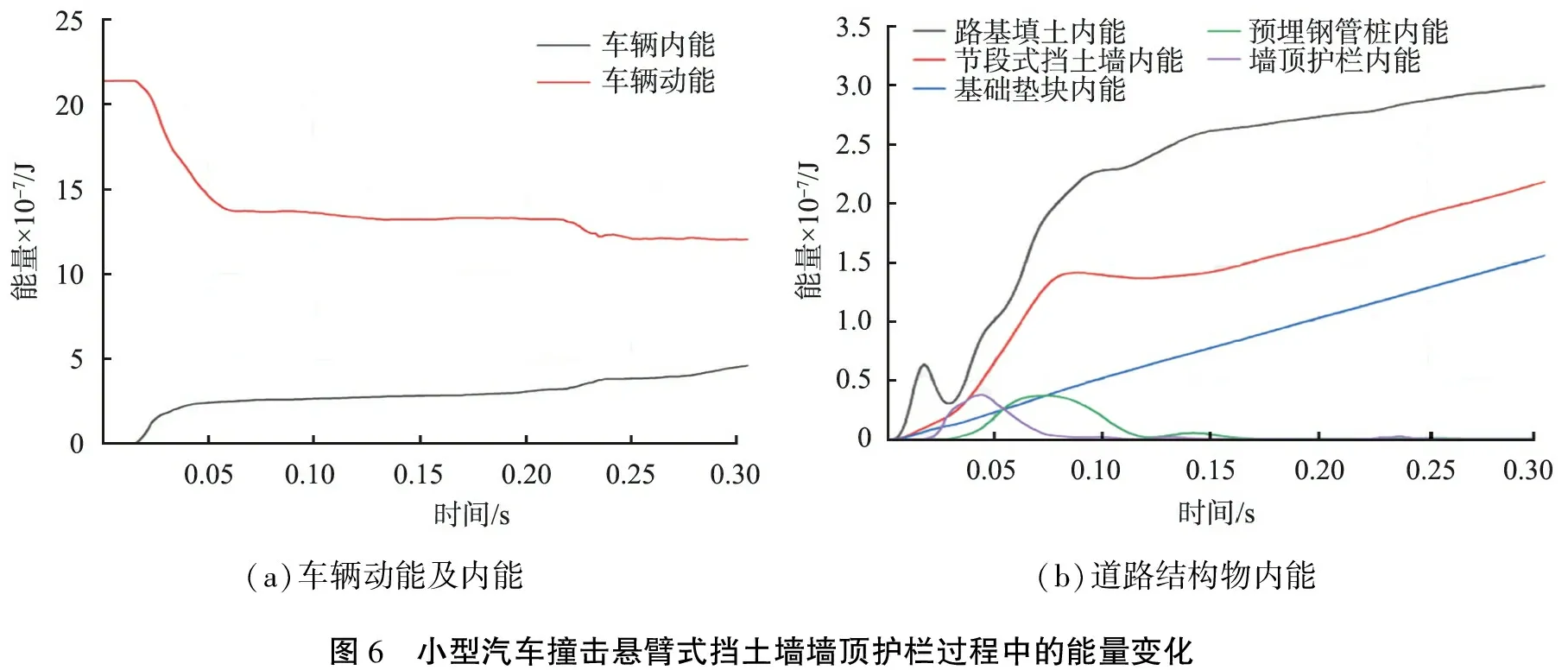

以小型汽車撞擊懸臂式擋土墻墻頂護欄的仿真模擬為例,車輛撞擊墻頂護欄過程中的能量變化如圖6所示。從圖6(a)中可以看出,0.02 s時車輛開始接觸護欄,車輛前部與護欄接觸發生撞擊,車輛動能驟然減小;0.175 s時車輛逐漸轉向,導致車輛后部與護欄接觸發生撞擊,車輛動能再次減小。從圖6(a)中還可以看出,在撞擊過程中,車輛動能呈減小趨勢,車輛動能的30%轉化為車輛結構內能,這部分能量導致了車輛結構的受力變形;另一部分車輛動能傳遞到道路結構物,轉化為結構內能,道路結構物受沖擊力導致變形。從圖6(b)中可以看出,墻頂護欄和預埋鋼管樁增加的內能各占車輛動能的5%,路基填土、節段式擋土墻、基礎墊塊增加的內能分別占車輛動能的30%、 15%、 10%。上述結果表明,在車輛撞擊力作用下,墻頂護欄和預埋鋼管樁只起到了傳遞能量的作用,而路基填土、節段式擋土墻和基礎墊塊等道路結構物起到了變形耗能的作用,其中路基緩沖土體通過彈塑性變形吸收了較大的車輛撞擊動能,大幅緩解了擋土墻和車輛結構的受力變形,對墻頂護欄傳來的車輛碰撞力具有較好的緩沖、消散作用。

(a)車輛動能及內能(b)道路結構物內能圖6 小型汽車撞擊懸臂式擋土墻墻頂護欄過程中的能量變化

3.2 緩沖土體受力狀態

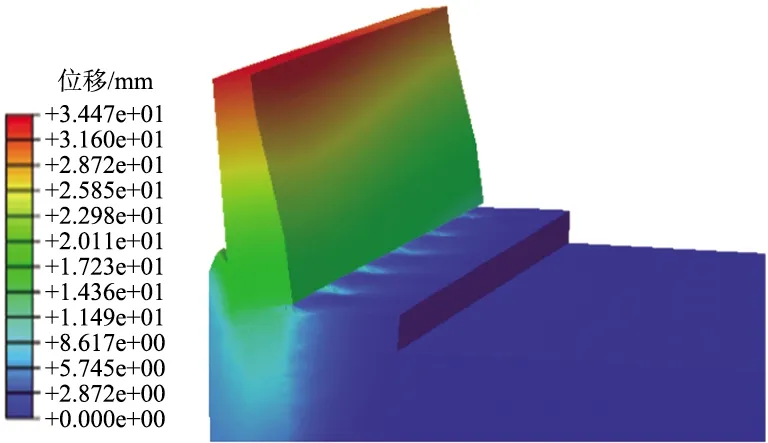

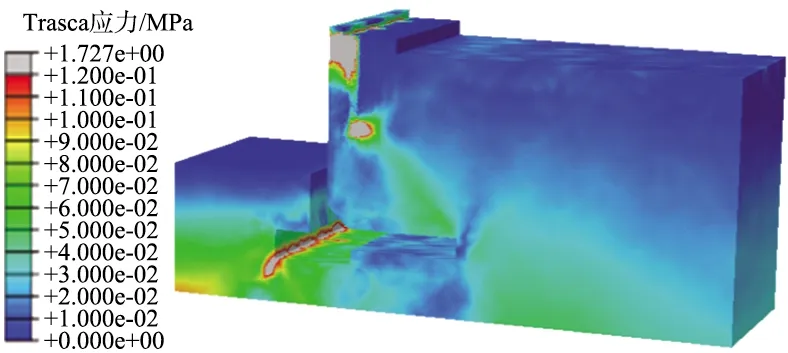

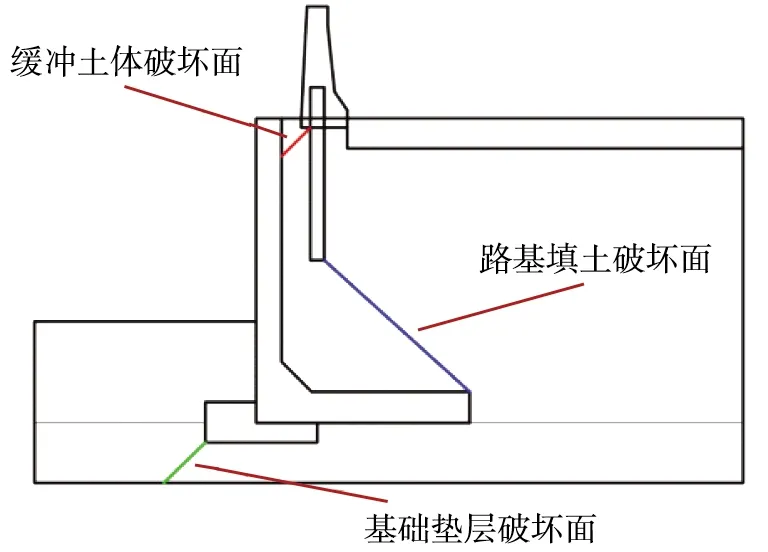

以小型汽車撞擊懸臂式擋土墻墻頂護欄的仿真模擬為例,車輛撞擊墻頂護欄過程中墻頂護欄及緩沖土體的位移云圖如圖7所示。從圖中可以看出,與車輛直接碰撞位置的墻頂護欄和預埋鋼管樁均存在較大位移,墻頂護欄擠壓緩沖土體,導致該部分緩沖土體受擠壓隆起變形,并進一步將車輛撞擊力傳遞到擋土墻結構。圖8所示為小型汽車撞擊懸臂式擋土墻墻頂護欄過程中路基填土應力云圖與破壞面示意圖。從圖中可以看出,在車輛撞擊墻頂護欄作用下,路基結構主要出現了3個破壞面。第一破壞面(紅線)因墻頂護欄受車輛撞擊作用擠壓緩沖土體而產生,第二破壞面(綠線)因基礎墊塊擠壓路基基礎墊層而產生,第三破壞面(藍線)因擋土墻底板上翹剪切路基填土而產生,其中墻頂護欄附近的緩沖土體所受Trasca應力最大,表明緩沖土體在車輛撞擊護欄過程中出現了較大的位移變形并產生了較大應力,起到緩沖、消散車輛撞擊力的作用。

圖7 小型汽車撞擊懸臂式擋土墻墻頂護欄過程中 墻頂護欄及緩沖土體的位移云圖

(a)應力云圖

(b)破壞面示意圖圖8 小型汽車撞擊懸臂式擋土墻墻頂護欄過程中 路基填土應力云圖與破壞面示意圖

3.3 擋土墻受力狀態

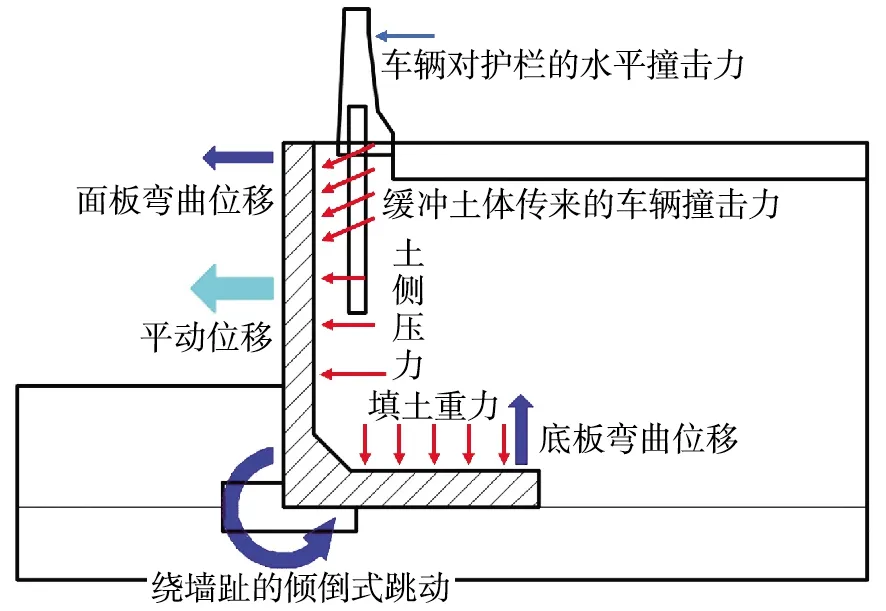

以小型汽車撞擊懸臂式擋土墻墻頂護欄的仿真模擬為例,考慮車輛對護欄水平撞擊力作用的擋土墻結構受力、位移狀態如圖9所示。車輛對護欄的水平撞擊力通過墻頂護欄及預埋鋼管樁傳遞至緩沖土體,并經過緩沖土體的緩沖作用形成作用于擋土墻墻背的車輛撞擊力,該作用力與土側壓力共同引起擋土墻的平動位移。擋土墻墻趾處基礎墊塊的位移限制條件使得該平動位移部分轉化為繞墻趾的傾倒式轉動。受填土重力影響,該繞墻趾的傾倒式轉動又轉化為面板彎曲位移以及底板彎曲位移,導致該彎曲位移的內力控制擋土墻結構面板和底板的強度,而最終的平動位移控制擋土墻結構的穩定性。

圖9 小型汽車撞擊懸臂式擋土墻墻頂護欄過程中考慮 車輛對護欄水平撞擊力作用的擋土墻結構受力、位移狀態

4 擋土墻動力響應分析

4.1 平動位移

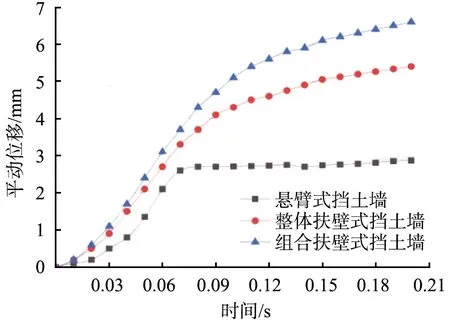

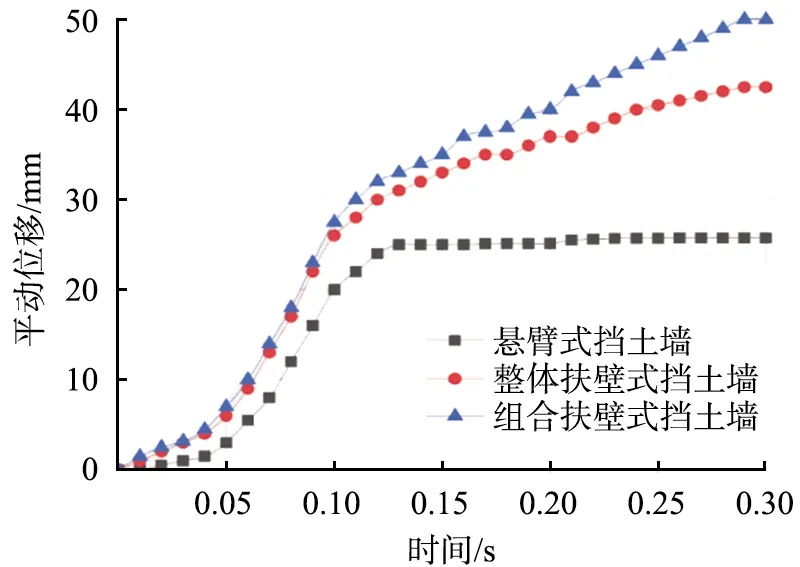

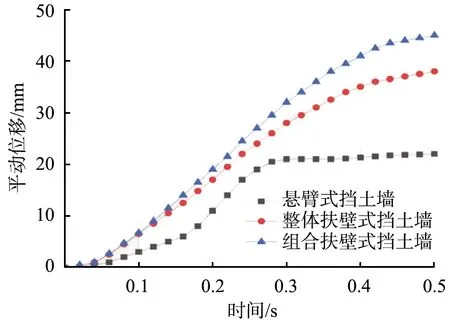

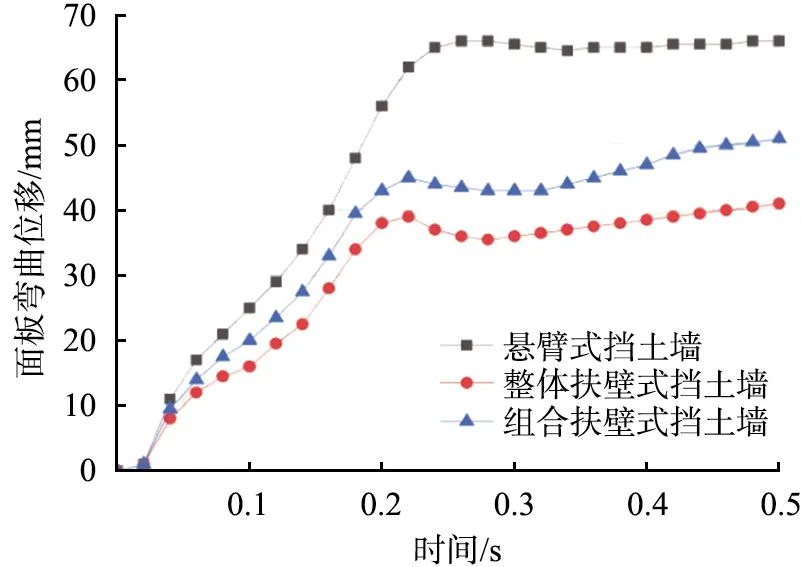

在車輛撞擊作用下, 擋土墻的平動位移反映了擋土墻的整體滑動效應, 控制擋土墻結構的穩定性, 通過車輛撞擊擋土墻墻頂護欄有限元仿真, 計算得到擋土墻的平動位移隨不同車輛的撞擊時間的變化, 如圖10所示。 從圖中可以看出: 在相同擋土墻結構情況下, 隨著車輛撞擊速度的增加, 平動位移到達峰值的時間縮短, 并且隨著車輛撞擊動能的增加, 平動位移峰值增大; 在相同車輛撞擊墻頂護欄作用下, 隨擋土墻高度的增加, 平動位移到達峰值的時間延長, 并且隨擋土墻結構剛度的增加, 平動位移峰值增大。

在車輛撞擊作用下, 擋土墻的平動位移峰值發生在大型客車撞擊工況下, 懸臂式、 整體扶壁式、 組合扶壁式擋土墻的平動位移峰值分別為27、 42、 50 mm, 相對于擋土墻高度, 平動位移很小, 擋土墻的整體抗滑動性能和結構穩定性均較優。

(a)小型汽車

(b)大型客車

(c)大型貨車圖10 擋土墻的平動位移隨不同車輛的撞擊時間的變化

4.2 面板彎曲位移

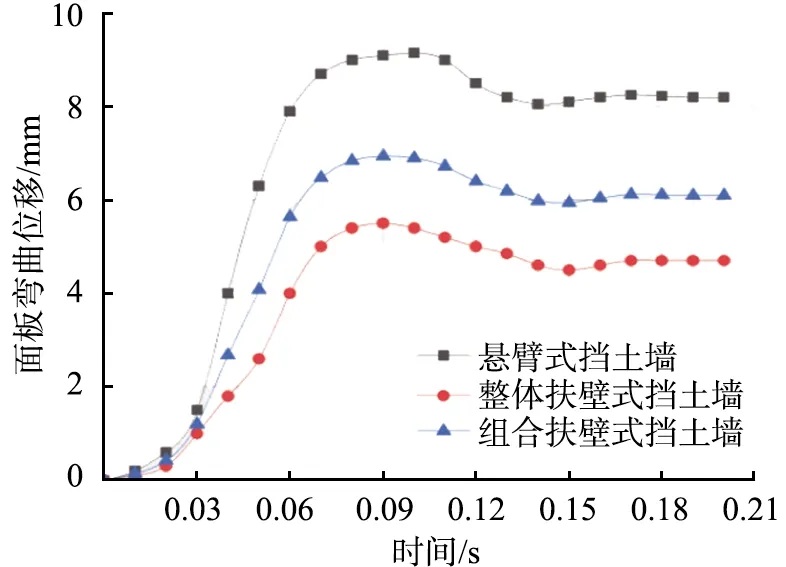

在車輛撞擊作用下,擋土墻的面板彎曲位移反映了擋土墻面板的彎矩內力效應,通過擋土墻墻頂護欄有限元仿真,計算得到擋土墻的面板彎曲位移隨不同車輛的撞擊時間的變化,如圖11所示。從圖中可以看出:車輛動能越大,則擋土墻面板彎曲位移峰值越大;擋土墻剛度越大,則面板彎曲位移峰值越小;擋土墻的面板彎曲位移到達峰值的時間,僅與車輛的速度有關,與擋土墻結構類型基本無關。

在車輛撞擊作用下,擋土墻的面板彎曲位移峰值發生在大型客車撞擊工況下, 懸臂式、 整體扶壁式、組合扶壁式擋土墻的面板彎曲位移峰值分別為75、 60、 50 mm,相對于擋土墻的平動位移,該面板彎曲位移較大,擋土墻的面板彎曲效應較顯著。

(a)小型汽車

(b)大型客車

(c)大型貨車圖11 擋土墻的面板彎曲位移隨不同車輛的撞擊時間的變化

4.3 承載能力安全性分析

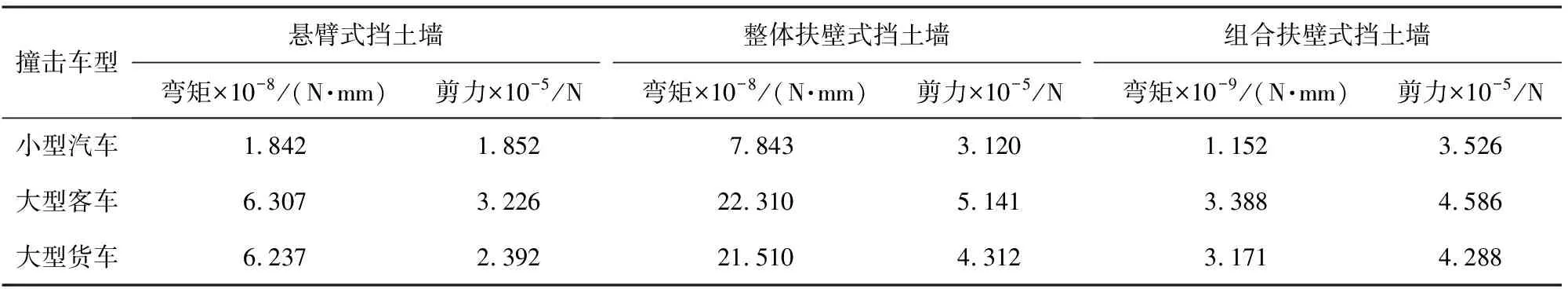

4.2節中面板彎曲位移的動力響應分析表明,在車輛撞擊墻頂護欄過程中,擋土墻面板受彎矩效應較大。根據行業標準JTG D30—2015《公路路基設計規范》[14],作用于墻頂護欄上的車輛碰撞力屬于偶然荷載,因此選擇結構承載能力極限狀態的荷載偶然組合如下:擋土墻結構重力、填土重力、填土主動土壓力、填土被動土壓力、墻頂上的有效永久荷載、車輛荷載、墻頂護欄上的車輛碰撞力,荷載分項系數分別取為1.2、 1.2、 1.4、 1.0、 1.2、 0.7、 1.0,并選取結構安全系數為1.1。在車輛撞擊墻頂護欄的有限元仿真中,采用彈性理論計算擋土墻結構內力,提取擋土墻結構面板控制截面的內力狀態,如表3所示。

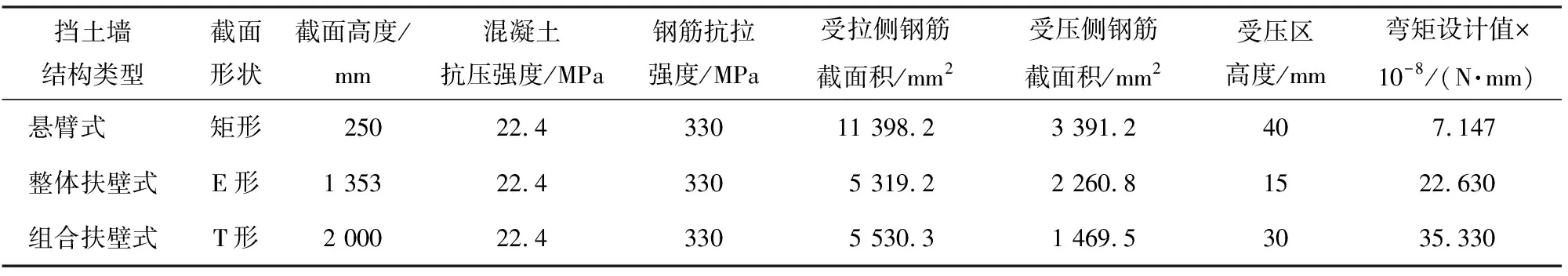

根據國家標準GB 50010—2010《混凝土結構設計規范》[25],采用塑性應力分布方法計算正截面抗彎承載能力。根據擋土墻結構控制截面的尺寸與配筋條件,計算鋼筋混凝土擋土墻結構控制截面的抗彎承載能力,如表4所示。

由表3可知, 在3種撞擊車輛的撞擊作用下, 大型客車撞擊墻頂護欄所引起的擋土墻結構面板控制截面的內力效應最大。 結合表4可知, 懸臂式、 整體扶壁式、 組合扶壁式鋼筋混凝土擋土墻結構控制截面的承載能力安全系數分別為7.147/6.307=1.133、 2.263/2.231=1.014、 3.533/3.388=1.043, 擋土墻結構尺寸及配筋設計在護欄車輛撞擊力的作用下較安全。

5 參數分析

5.1 仿真試驗設計

為了探索墻頂分離式護欄的車輛撞擊力對節段式擋土墻受力性能的影響,以大型客車撞擊懸臂式擋土墻墻頂護欄的仿真為例,針對分離間距和擋土墻節段間連接強弱等因素設計2組對比仿真試驗。分離間距為墻頂護欄與擋土墻之間的距離,擋土墻節段強弱連接的區別為連接件的個數,分別為0、 6、12,對應無連接、弱連接、強連接,整體式狀態采用綁定(tie)約束連接各節段擋土墻側面,仿真試驗參數如表5所示,仿真試驗中其他條件均相同。

表3 偶然組合下擋土墻結構面板控制截面的內力狀態

表4 鋼筋混凝土擋土墻結構控制截面的抗彎承載能力

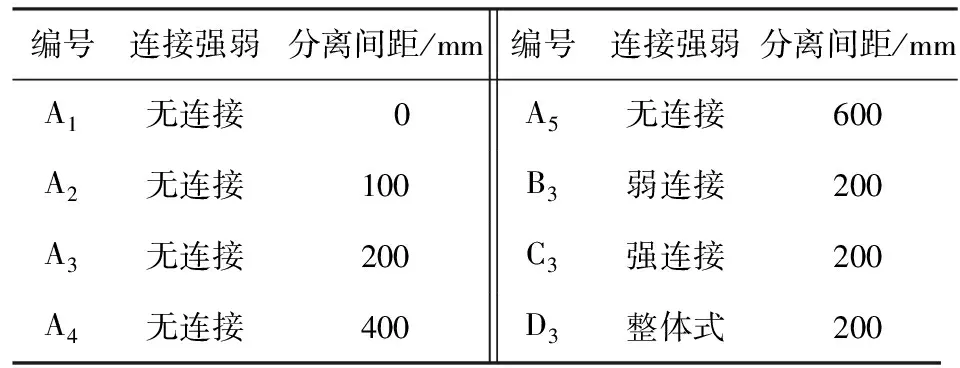

表5 大型客車撞擊懸臂式擋土墻墻頂護欄的仿真試驗參數

5.2 分離間距

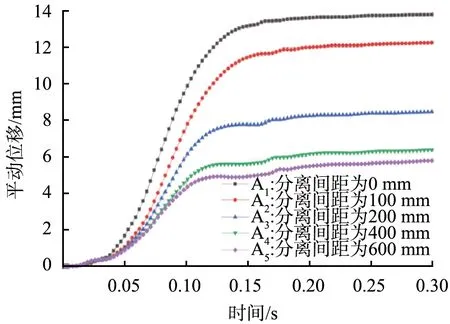

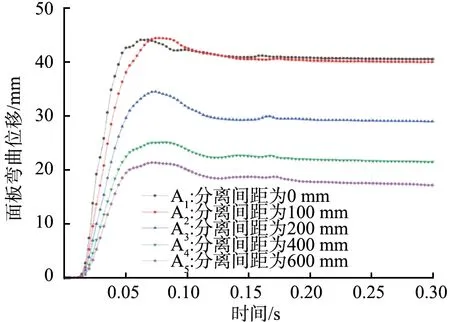

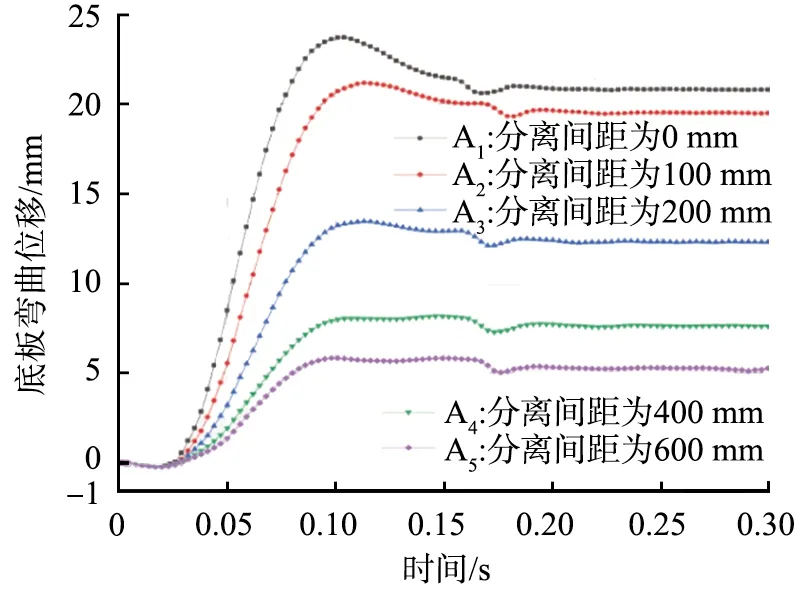

圖12所示為5種不同分離間距時擋土墻平動位移、面板彎曲位移和底板彎曲位移隨撞擊時間的變化。從圖中可以看出,在不同分離間距時,擋土墻的位移曲線呈現相似的變化規律,隨著分離間距的增大,擋土墻的平動位移和彎曲位移均出現減小,表明不同分離間距時的緩沖土體具有相似的消散車輛水平撞擊力的作用,但是隨著分離間距的增大,護欄與擋土墻之間的緩沖土體變厚,對車輛撞擊力的消散作用變強,擋土墻的位移逐漸減小。當分離間距由0 mm增至100 mm時, 擋土墻的位移減小幅度較小, 并且面板彎曲位移基本無變化; 當分離間距由100 mm增至200 mm時, 擋土墻的平動位移和底板、 面板彎曲位移均出現較大幅度的減小, 表明在該分離間距區間內, 隨著分離間距的增大, 緩沖土體消散車輛撞擊力的作用迅速增強; 當分離間距由200 mm增至400 mm繼而增至600 mm時,擋土墻的位移減小幅度變小。在緩沖土體可以有效消散墻頂護欄車輛撞擊力的基礎上,為了盡可能減小路基寬度,擋土墻與墻頂護欄之間分離間距的合理區間為100~200 mm,建議取為200 mm。

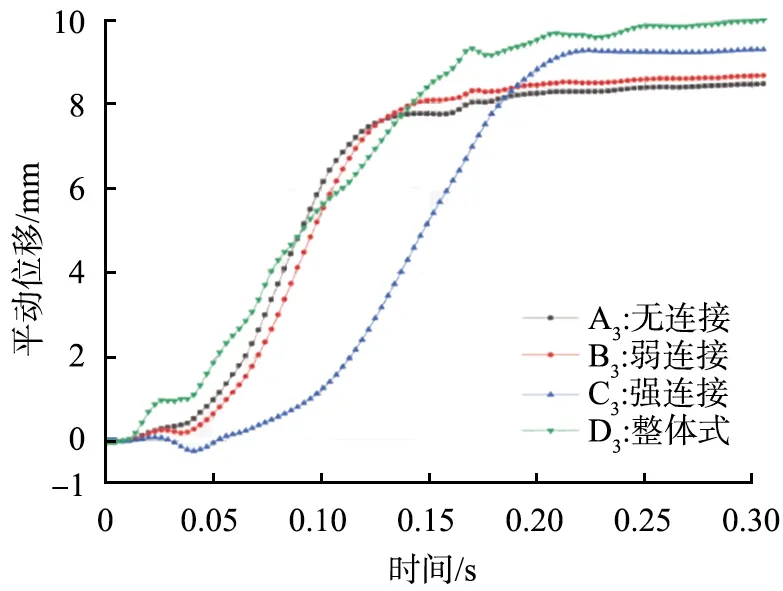

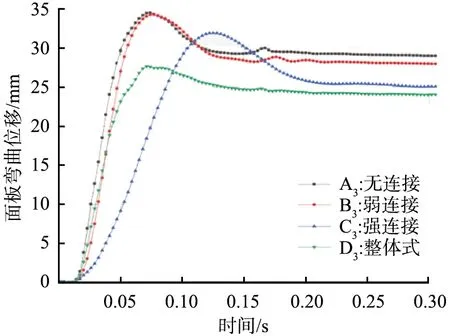

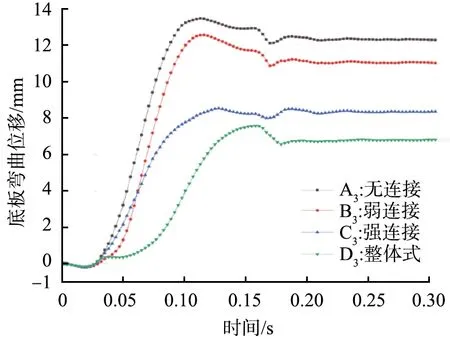

5.3 擋土墻節段間連接

圖13所示為不同擋土墻節段間連接強弱工況下擋土墻的平動位移、面板彎曲位移和底板彎曲位移隨撞擊時間的變化。從圖中可以看出,在不同連接強弱工況下,擋土墻的位移曲線呈現相似的變化規律,隨著節段間連接的增強,擋土墻的平動位移出現增大,面板和底板彎曲位移均出現減小,表明不同連接強弱工況下的擋土墻結構受到相似的緩沖土體傳來的車輛撞擊力影響,但是隨著連接的增強,擋土墻的縱向整體性加強,相鄰擋土墻節段之間的平動位移會相互傳遞,面板和底板的彎曲效應相互制約,導致平動位移增大而彎曲位移減小。從圖中還可以看出,擋土墻節段間的連接強弱對擋土墻的平動位移和面板彎曲位移影響較小,對底板彎曲位移影響較大,但是底板彎曲位移明顯小于面板彎曲位移,懸臂式擋土墻結構受力以面板受彎為主。由此可見,擋土墻節段間的連接強弱對擋土墻結構影響較小,為了簡化現場安裝的程序,建議取消設置擋土墻節段間的連接件。

(a)平動位移

(b)面板彎曲位移

(c)底板彎曲位移圖12 5種不同分離間距時擋土墻的平動位移、 面板彎曲位移和底板彎曲位移隨撞擊時間的變化

(a)平動位移

(b)面板彎曲位移

(c)底板彎曲位移圖13 不同擋土墻節段間連接強弱工況下擋土墻的平動 位移、面板彎曲位移和底板彎曲位移隨撞擊時間的變化

5.4 設計建議

通過5.2、 5.2節中針對分離間距和擋土墻節段間連接強弱的參數化分析可知,墻頂護欄與擋土墻之間的分離間距為100~200 mm,隨著分離間距的增大,擋土墻結構位移大幅減小,面板和底板彎曲效應大幅減弱;擋土墻節段連接的強弱對面板彎曲效應影響較小,可大幅削弱底板的彎曲效應,但是底板彎曲效應明顯弱于面板彎曲效應。在墻頂分離式護欄設計中,分離間距建議取值為200 mm,并建議取消擋土墻節段間的連接件。

6 結論

為了推動節段式擋土墻的發展與應用,本文中依托沈陽至海口國家高速公路汕尾陸豐至深圳龍崗段改擴建工程,提出了擋土墻與墻頂護欄進行分離式設計的方案。利用顯式動力有限元仿真方法,分析在墻頂分離式護欄的車輛撞擊力作用下節段式擋土墻結構的受力性能,得到以下主要結論:

1)墻頂分離式護欄與擋土墻之間形成緩沖土體,在車輛撞擊護欄過程中,該部分土體受護欄和鋼管樁擠壓隆起變形而消耗了較大的車輛撞擊動能,起到了較好緩沖、 消散車輛撞擊力的作用。

2)在車輛撞擊擋土墻墻頂護欄作用下,懸臂式、扶壁式擋土墻的平動滑移效應較弱,但是面板彎曲效應較強,并且隨著車輛撞擊動能的增大與擋土墻剛度的減弱,面板的彎曲效應不斷增強。

3)隨著墻頂護欄與擋土墻之間分離間距的增大, 緩沖土體對車輛撞擊力的緩沖、 消散作用增強, 當墻頂護欄與擋土墻之間的分離間距為100~200 mm時, 隨著分離間距的增大, 擋土墻面板和底板彎曲效應大幅削弱, 墻頂護欄與擋土墻之間的分離間距建議取值為200 mm。

4)節段式擋土墻節段之間連接的強弱對擋土墻面板的彎曲效應影響較小,但是較強的節段間連接對底板的彎曲效應有較大的削弱作用。由于擋土墻底板彎曲效應不顯著,因此建議取消節段擋土墻之間的連接件。