燃料電池余熱利用系統開發及試驗分析

劉煥東 董小楊 張晉維 銀銘強 鄭文龍 趙越

濰柴動力股份有限公司 山東省濰坊市 261061

1 引言

燃料電池汽車具有零排放、效率高、續駛里程長和加氫時間短等諸多優勢,是國家新能源汽車產業規劃中的重要技術路線,其在重型商用車領域優勢明顯、發展前景巨大。將氫氣作為能源,符合我國降低化石能源對外依存度、實現“3060 碳達峰碳中和”目標等能源體系轉型的需要。2020 年9 月,財政部等五部門發布《關于開展燃料電池汽車示范應用的通知》,燃料電池汽車行業迎來快速發展期。截止2020 年底,我國燃料電池汽車保有量已達1 萬臺,燃料電池汽車相關技術的重要度越來越高。

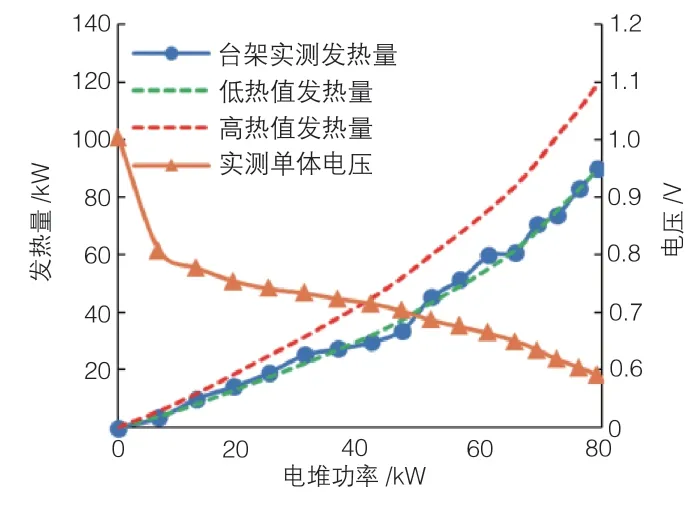

以氫氣作為燃料的質子交換膜燃料電池(PEMFC)具備效率高、環境適應性強、維護簡單等優點,是目前最適合汽車使用的燃料電池類型。質子交換膜燃料電池運行平均效率約50%,這意味著其發電量和發熱量基本相等甚至發電量(功率)會超過發熱量,圖1 是廣州汽車集團股份有限公司測試的燃料電池發熱量和電堆功率的曲線。

圖1 電堆發電量與功率曲線

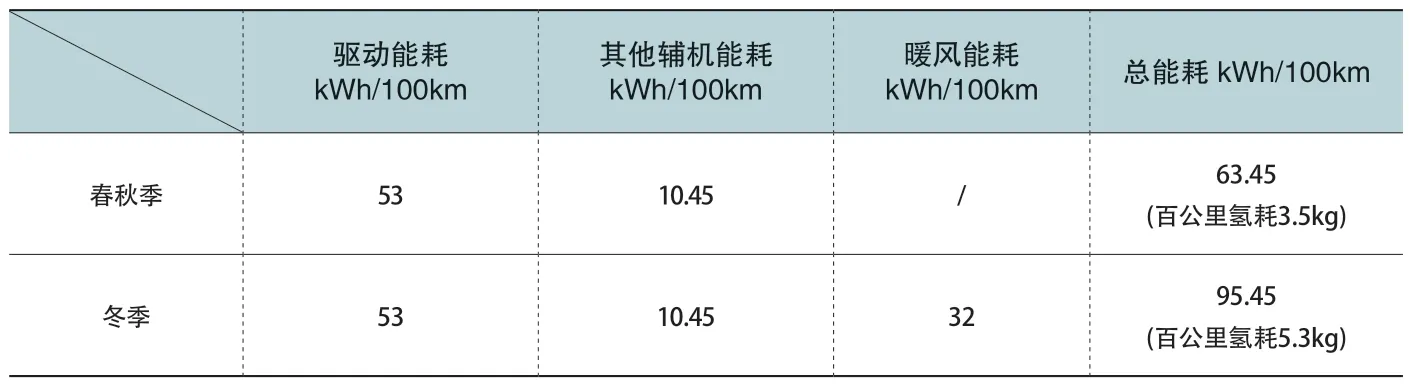

整車乘客艙在冬季需求有較大的采暖量,在北方寒冷地區這一采暖需求更加顯著,當前燃料電池車輛在北方運營基本是沿用的純電動車輛的取暖設施,即采用冷暖空調或者PTC 電加熱方式,而取電的來源都是燃料電池系統,因此燃料電池車輛北方冬季運行時氫耗會大幅增加,表1 是北方北方某城市燃料電池公交車能耗/ 氫耗統計情況。如何結合整車采暖需求將燃料電池發熱量回收利用是等效提高燃料電池效率并加快燃料電池商業化推廣應用的重要手段。

表1 北方某城市燃料電池公交車能耗/ 氫耗統計

目前行業中對燃料電池熱管理系統的研究較多,而燃料電池余熱利用相關的研究還比較少,潘越課題組研究了基于燃料電池余熱利用的能量管理策略,劉耐特課題組研究了基于余熱利用的燃料電池客車能量模糊控制策略研究,上述課題主要是面向于仿真技術及控制策略的研究,對具體的余熱利用方案結構、實際效果等方面沒有深入研究。

為此,本文從實際應用角度出發,設計直暖和換熱器兩種方案將燃料電池余熱用于整車采暖,并測試對比兩種方案的采暖功率和實際效果,對將燃料電池余熱用于整車采暖的相關技術研究與產品開發起到重要的支持和推動作用。

2 余熱利用系統方案設計

燃料電池冷卻液在雙極板中流轉,而雙極板是燃料電池高壓電傳輸的載體,為確保燃料電池汽車的高壓絕緣性能,要求采用去離子防凍液,余熱利用系統設計中需要考慮盡量減少向冷卻液中釋放離子。由于燃料電池系統內部化學反應需要穩定的溫度環境,導致其要求冷卻液入口溫度保持在一個恒定的范圍,一般要求正負不超過2℃,燃料電池余熱利用系統需要首先保證此溫度精準控制要求。燃料電池內部工作溫度一般在70-80℃,冷卻液溫度也基本在這一范圍,溫度相對內燃機冷卻液低,因此設計中要考慮液-氣溫差變小這一因素。在滿足上述要求的情況下,燃料電池余熱利用系統需要盡量提高余熱利用功率并降低控制復雜度。考慮上述設計要求,項目組開發了直暖方案、換熱器方案兩套余熱利用系統:

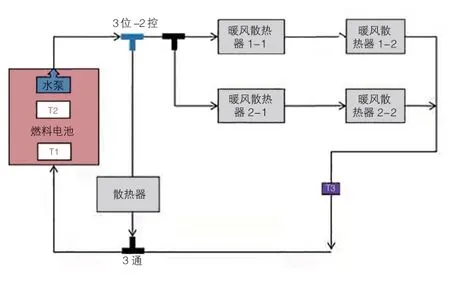

2.1 直暖方案

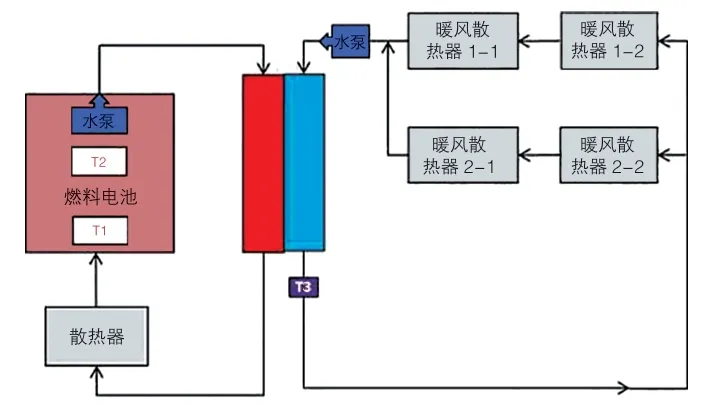

參考傳統柴油車暖風方案,將燃料電池電池冷卻液直接引入暖風系統,同時為滿足燃料電池冷卻液入口溫度恒定的要求,需要增加一個電控三通閥來進行冷卻液分配調節,繼而實現燃料電池入口溫度智能調控,方案原理見圖2,電控三通閥見圖3,暖風散熱器見圖4。

圖2 直暖方案原理圖

圖3 電控三通閥

圖4 暖風散熱器

2.2 換熱器方案

考慮原車暖風散熱器可能會有較多離子析出,同時考慮減少防凍液使用和對原車暖風系統改動最小等因素,設計換熱器方案,通過換熱器實現熱量的傳遞,而換熱器內通過物理方式完全隔開燃料電池冷卻液和水暖系統介質,方案原理見圖5。

圖5 換熱器方案原理圖

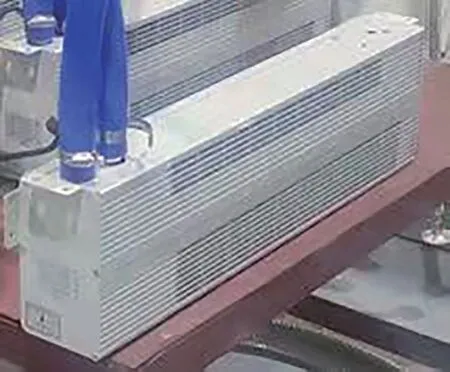

此方案中換熱器是關鍵的部件,項目組結合車輛的需求設計一款換熱器,熱水側換熱功率≥20kW(熱水側150L/min,80 ℃,冷水側30L/min,50 ℃),換熱器如圖6 所示。

圖6 換熱器

3 臺架測試

為了驗證換熱器性能,首先對換熱器本體臺架測試:按照熱水側入口溫度65 ℃、70 ℃、75 ℃、80 ℃,流量150L/min,冷水側進水溫度50℃下,測試換熱器換熱量。在此測試條件下,根據測試數據利用公式計算此時換熱器換熱量最大可達22.6kW。

Q w=0.0 6*V w*γ w*C p w* (t w 1-tw2)

Qw——暖風裝置放熱量,kW

Vw——熱水體積流量,L/min

γw——熱水的密度,kg/m

Cpw——熱水的比熱容,0.001163kW h/(kg·℃)

tw1——進水溫度,℃

tw2——出水溫度,℃

項目組分別針對直暖方案、換熱器兩種方案進行測試,測試按照模擬燃料電池冷卻液出口處溫度分別為65 ℃、70 ℃、75℃、80℃,在120L/min 流量條件下,環境溫度為室溫20℃,具體試驗方案及照片如下。

3.1 直暖方案臺架測試

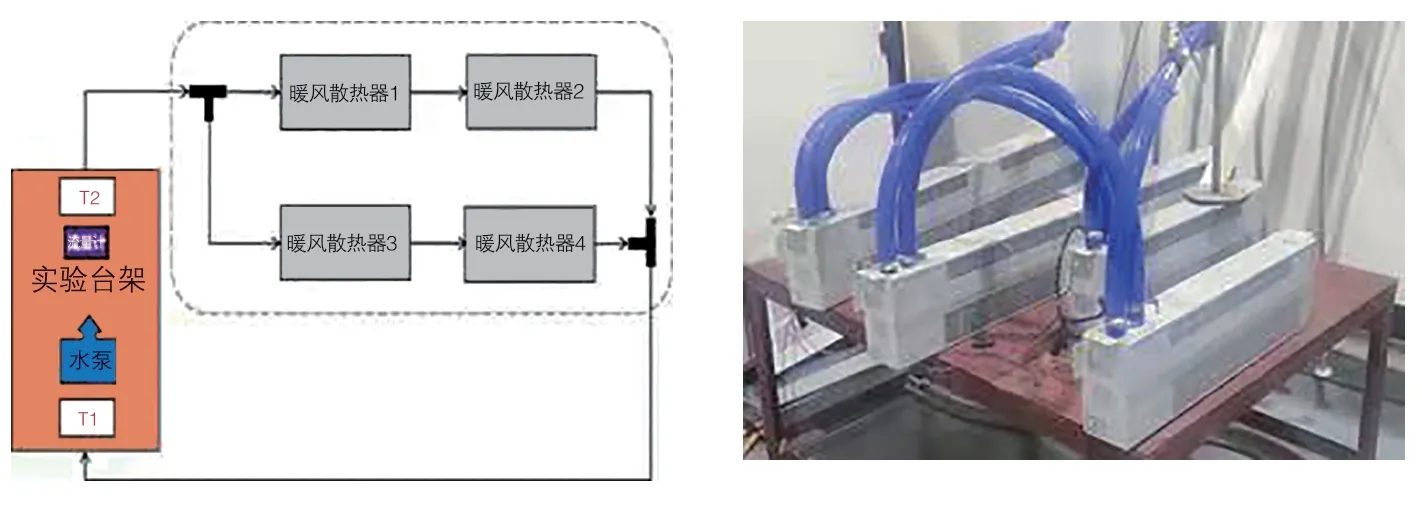

利用試驗臺架模擬燃料電池,模擬余熱利用直暖方案,試驗方案和現場圖片見圖7。

圖7 直暖方案臺架測試示意圖

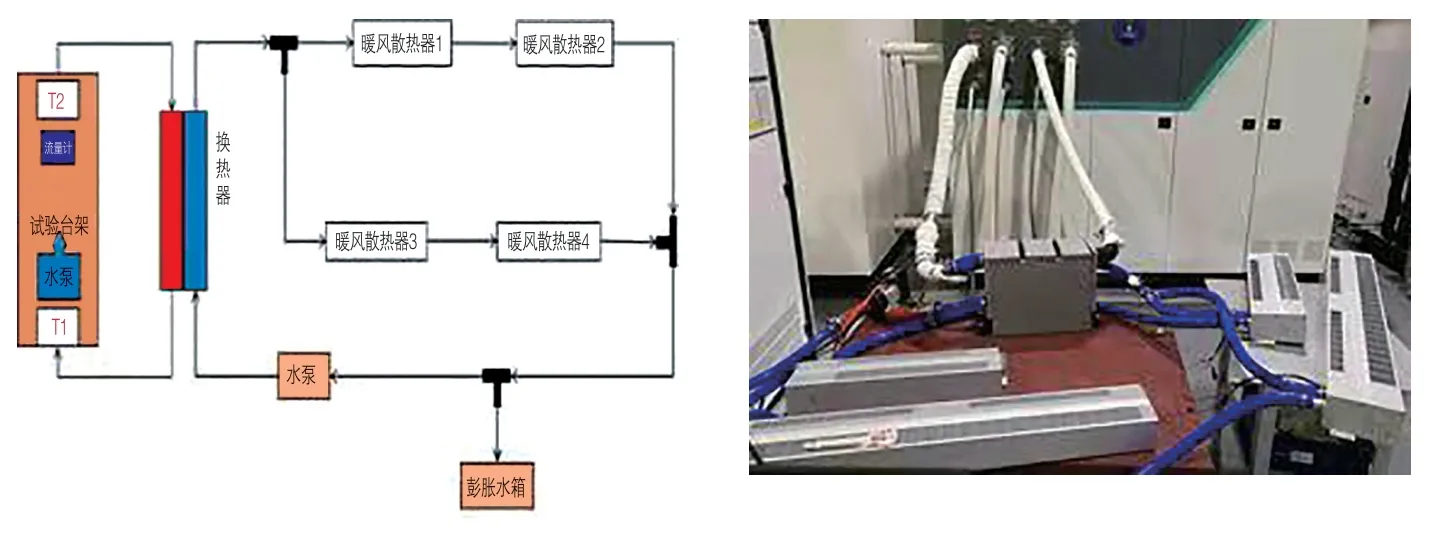

3.2 換熱器方案臺架測試

利用試驗臺架模擬燃料電池,模擬余熱利用系統直暖方案,試驗方案和現場圖片見圖8。

圖8 換熱器方案臺架測試示意圖

4 試驗結果與分析

經試驗測試,臺架出口冷卻液溫度80℃下,換熱器方案中由于換熱器內兩路液體熱量不能完全交換并且換熱器對環境也有一定的熱輻射損失,導致此方案對應的余熱利用功率相對較低,為13kW;直暖方案余熱利用功率可以達到16kW,比換熱器方案高約23%。

5 結論

本文針對燃料電池余熱利用系統設計了直暖和換熱器兩種方案,并對其分別進行試驗驗證及對比分析,根據結果分析可知兩種方案余熱利用功率均可以達到13kW 以上,余熱利用效果明顯,對降低燃料電池車輛冬季氫氣消耗量繼而降低整車運營成本有重要作用;并且直暖方案比換熱器方案余熱利用功率高約23%,但直暖方案需要增加電控三通閥并針對性開發相對較復雜的控制策略,綜合成本較高,具體實車應用可結合本文數據并綜合考慮成本等因素再做選擇。