GFRP自感知監測設備在高速鐵路四線橋中的應用

楊彥海 李恩良 韓曉強 馬廣 王顯進 郭西銳

1.中國鐵路建設管理有限公司,北京 100844;2.中國鐵路設計集團有限公司,天津 300308;3.杭紹臺鐵路有限公司,杭州 311200;4.智性科技南通有限公司,南通 226010

高速鐵路建設及運營過程中,對重大橋梁結構通常采用應變計、應變片等設備來監測其應力狀態。但是受施工、材料、環境等因素的影響,這些設備易損壞,造成監測中斷或所測數據準確性較差[1-2]。

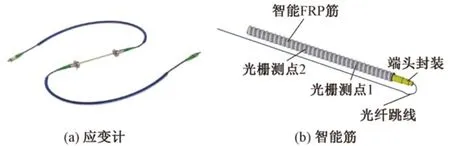

玻璃纖維增強復合塑料(Glass Fiber Reinforced Plastics,GFRP)具有高強、輕質、耐腐蝕等特點[3-4],歐進萍院士團隊基于GFRP 和光纖傳感技術研制了具有自感知特性的應變計、智能筋等監測設備,如圖1所示。

圖1 玻璃纖維自感知監測設備

應變計、智能筋設置于混凝土構件之中,用于監測混凝土和鋼筋的應力狀態。目前這兩種監測設備已在公路、建筑領域的長期健康監測中得到應用[5-10],但在鐵路工程領域尚無應用案例。因此,本文以杭臺高速鐵路椒江特大橋的一聯四線預應力混凝土連續梁為工程背景,對上述兩種監測設備開展應用研究。

1 工程概況

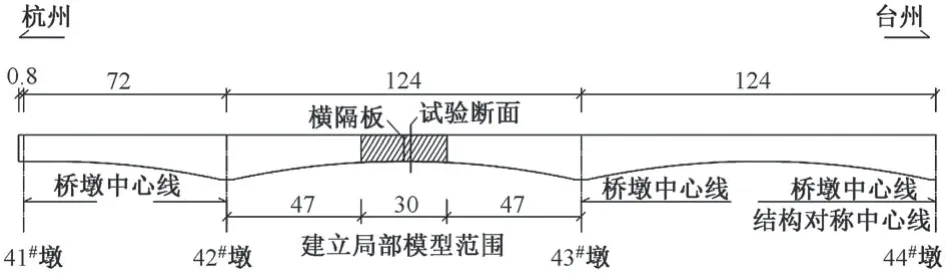

杭臺高速鐵路設計速度為350 km/h。椒江特大橋輔助通航孔采用一聯(72.8 + 4 × 124 + 72.8)m 四線預應力混凝土連續梁跨越,梁全長641.6 m,梁高5.60 ~9.60 m。主梁立面布置如圖2所示。

圖2 主梁立面布置(單位:m)

該梁采用單箱三室變高度直腹板截面,橋面頂板寬23.2 m,底板寬17.3 m。順橋向頂板厚50 ~75 cm、底板厚52 ~ 120 cm、腹板厚50 ~ 110 cm,在橋墩中心線處及各跨跨中均設置帶過人孔的橫隔板。42#—43#墩之間的試驗斷面如圖3所示。

圖3 試驗斷面布置(單位:m)

梁體采用C55 高性能混凝土,縱向預應力采用抗拉強度標準值為1 860 MPa 的高強度低松弛鋼絞線,普通鋼筋采用HRB400級熱軋帶肋鋼筋。

主梁施工時在試驗斷面中設置了玻璃纖維自感知應變計和智能筋,并作為數據采集端和監測云平臺進行無線連接。通過系統輸出的實測值與計算值進行對比,評價兩種監測設備的工作性能。

2 數值模擬

2.1 整體模型

采用有限元計算軟件BSAS 建立主梁整體模型,主梁、橋墩支座、預應力鋼束分別采用梁單元、支座約束、鋼筋單元進行模擬,共劃分為258個單元、259個節點。模型材料特性見表1。

表1 模型材料特性

自重、預應力、二期恒載分別以體積力、預應力荷載、梁單元荷載的形式施加,列車荷載采用ZK 活載,以影響線的形式施加。整體模型如圖4所示。

圖4 整體模型

2.2 局部模型

局部模型能體現試驗斷面所在區域的精細化受力情況。根據圣維南原理,采用有限元計算軟件FEA對包含試驗斷面在內的30 m 長主梁節段建立局部模型,具體范圍參見圖2。

混凝土采用實體單元模擬,預應力鋼束和普通鋼筋均采用鋼筋單元模擬,共劃分為1 206 708 個單元、676 106個節點。順橋向為x軸方向。

FEA 能夠對實體單元節點和鋼筋單元節點之間的6 個自由度進行自動耦合,實現混凝土和鋼筋共同變形和受力。自重、預應力分別以體積力、預應力荷載的形式施加。二期恒載根據橋面附屬結構的實際分布以均布力的形式施加。列車荷載按ZK 活載根據實際作用區域以面荷載形式施加。

局部模型兩端的位移邊界條件按簡支支承施加。力邊界條件同整體模型,其中軸力由預應力引起,各預應力鋼束的錨下控制應力按1 320 MPa 施加,彎矩和剪力見表2。

表2 力邊界條件

2.3 模擬結果

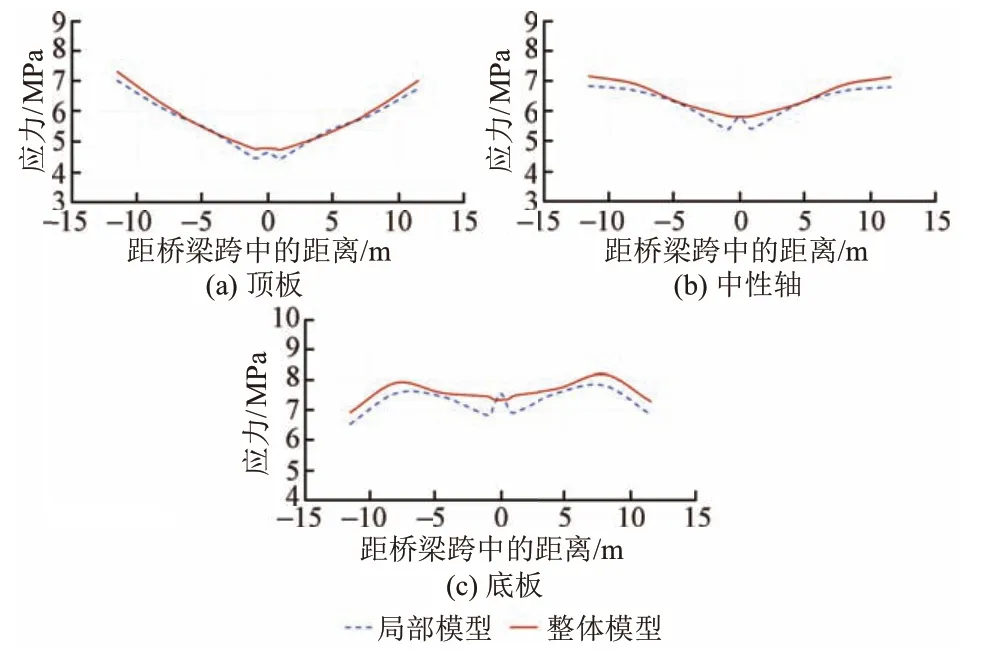

在自重、預應力、二期恒載共同作用下整體模型和局部模型各部位順橋向應力對比見圖5。各部位所受應力均為壓應力。

圖5 整體模型和局部模型各部位順橋向應力對比

由圖5 可知:①兩個模型同一部位應力變化趨勢基本一致,差值較大區域位于跨中附近,這是由于將跨中橫隔板換算成梁單元荷載施加在整體模型上,而局部模型直接將橫隔板以實體單元建模。②整體模型頂板、中性軸、底板順橋向應力分別在4.74 ~7.32 MPa、5.81 ~ 7.17 MPa、6.93 ~ 8.18 MPa,局部模型應力分別在 4.43 ~ 7.02 MPa、5.41 ~ 6.83 MPa、6.54 ~7.81 MPa。可見,相同部位兩種模型的受力狀態基本一致,說明所建局部模型比較合理。以下采用局部模型的應變計算值與實橋斷面實測值進行對比。

3 工程現場測試

3.1 測點布置及監測設備的安裝

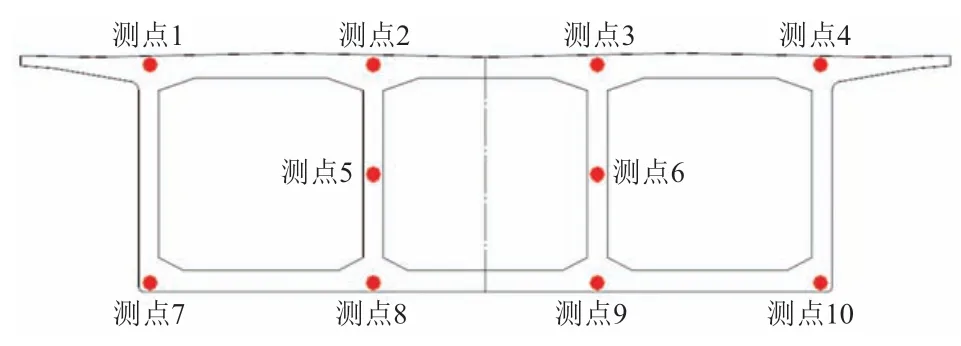

在試驗斷面上布置10 個測點,其中測點1—測點4 位于梁頂板,距梁頂面7.3 cm,測點5—測點6 位于中腹板中性軸處,距梁底面280 cm,測點7—測點10位于梁底板,距梁底面7.5 cm,如圖6所示。

圖6 測點布置

在測點1—測點10 處分別安裝1 個應變計用于監測混凝土應變,同時在測點2—測點9處分別安裝1根智能筋用于監測鋼筋應變。安裝時采用尼龍帶將2種監測設備分別綁扎固定,將帶防護套管的連接線引出橋面并連接至監測云平臺的數據采集設備上,并對防護套管進行綁扎固定。

3.2 試驗數據的采集及輸出

從2020年10月應變計和智能筋安裝完成至2021年9月底全線聯調聯試,監測云平臺每天開機2 次,每次采集數據5 min,采集頻率為3 Hz。從聯調聯試至今一直開機,采集頻率為100 Hz,數據由監測云平臺的用戶端設備輸出。

監測云平臺建立以來,試驗數據采集和輸出均無異常。因采集頻率高,試驗數據量很大,僅以其中一個時間段的數據為例進行說明。

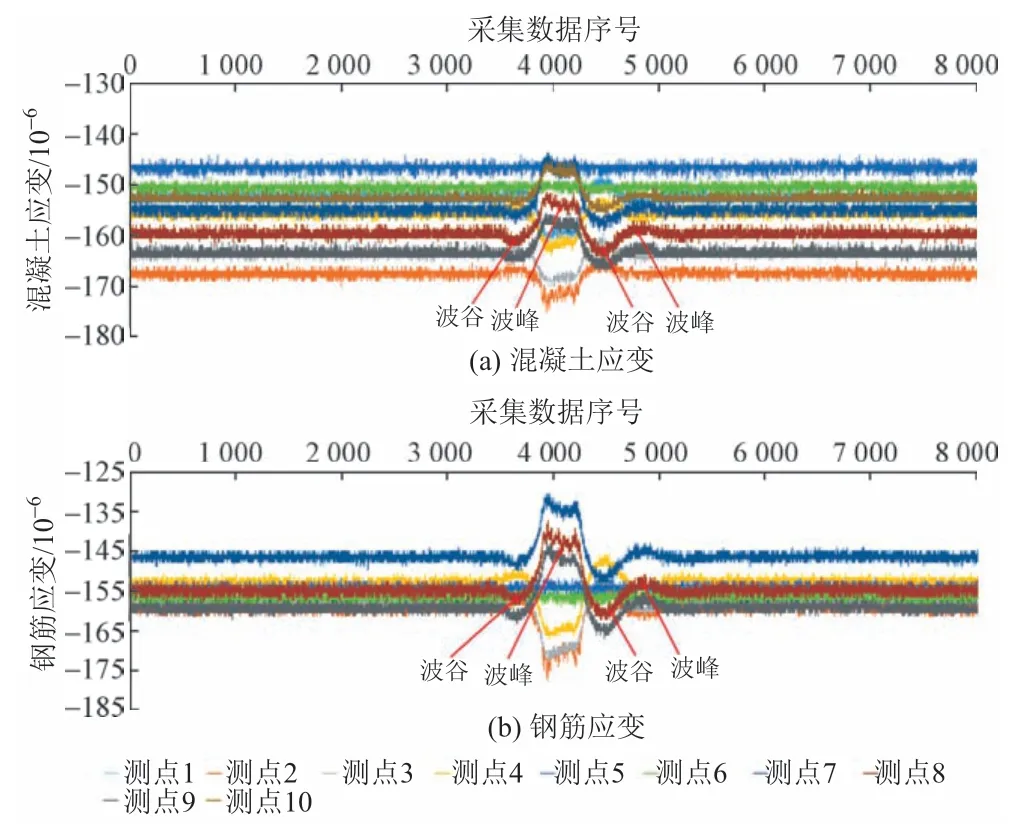

2021年10月 10日上午 09:16:47 到 09:18:07 的應變實測數據見圖7。期間有一列16輛編組的動車組從杭州側駛過。從車頭駛入連續梁到車尾駛出總時長約15 s,采集數據約1 500 個,對應圖中序號3 500 ~5 000區段。其中應變為正表示受拉,應變為負表示受壓。可見:該區段內混凝土和鋼筋各測點的應變變化較明顯,整體呈現出兩個波峰和兩個波谷,并且第二個波峰或波谷的波動幅度更大。這是因為連續梁有4個主跨,試驗斷面布置在第一個主跨中部,試驗斷面的受力影響線在不同主跨上符號相反。其他無動車組通過區段應變保持平穩。

圖7 應變實測數據

3.3 實測值與計算值對比

將2021年9月至2022年1月無動車組通過時各測點應變的實測值取平均值,并與計算值進行對比,見表3。將動車組通過前后各測點應變增量的實測值取平均值,并與計算值進行對比,見表4。

表3 無動車組通過時應變實測值與計算值對比

表4 動車組通過前后應變增量實測值與計算值對比

由表3、表4可知:①無動車組通過時,各測點處混凝土應變實測值與計算值相差2.38% ~6.13%,鋼筋應變實測值與計算值相差1.38%~4.19%。②動車組通過前后,測點5、測點6 的混凝土和鋼筋應變增量實測值與計算值相差較大,因為這兩個測點位于中性軸處,動車組通過前后該處受力變化很小,應變增量也很小。其他測點混凝土應變增量實測值與計算值相差10.83% ~15.63%,鋼筋應變增量實測值與計算值相差5.63%~9.45%。③混凝土應變或應變增量的偏差均大于鋼筋,這是因為現場施工時場拌混凝土彈性模量離散性較大。

4 結論

1)所建局部模型比較合理,計算得到的應變可用于評價GFRP自感知應變計和智能筋工作性能。

2)兩種監測設備的工作性能穩定,反應靈敏。各測點混凝土和鋼筋實測應變曲線在無列車通過時比較平穩,有列車通過時呈現出與主梁受力一致的波峰和波谷。

3)兩種監測設備均能較準確地反映橋梁結構的瞬時和長期受力情況,無列車通過時各測點的應變、列車通過前后各測點的應變增量均與計算值基本吻合。

監測云平臺建立一年半以來,兩種監測設備運行狀況良好,可進一步嘗試應用于鐵路橋梁長期健康監測中。