GJ-6型與數字式軌道檢測系統對比分析

李穎 王昊 李國龍 程朝陽 余寧 秦哲 魏世斌

1.中國鐵道科學研究院集團有限公司基礎設施檢測研究所,北京 100081;2.中國鐵道科學研究院研究生部,北京 100081

軌道幾何檢測系統多年來一直承擔全國高速鐵路、普速鐵路、重載鐵路線路的日常檢測和聯調聯試任務,是鐵路工務系統軌道基礎設施中重要的檢測、監測裝備,能夠檢測的軌道幾何參數包括高低、軌向、軌距、水平(超高)、三角坑等[1]。GJ-6型軌道檢測系統自2011年研制成功以來,已經在全路14 列高速綜合檢測列車和50多列軌道檢測車、10多列城市軌道檢測車上廣泛安裝應用,為工務系統提供大量檢測數據,用于線路維修,保障列車運行安全[2]。隨著科技的發展,數字化技術成為現代社會各個領域的發展方向,2018年底中國鐵道科學院集團有限公司研制出數字式軌道檢測系統并推廣應用[3]。

本文分別對GJ-6 型與數字式軌道檢測系統的結構、動態檢測過程中不同測量位置軌道變形情況、傳感器、信號處理方式等進行對比。通過兩系統對同一條線路檢測的數據對比,給出根據兩種系統檢測數據評價軌道質量指數(Track quality Index,TQI)的應用建議。

1 系統結構

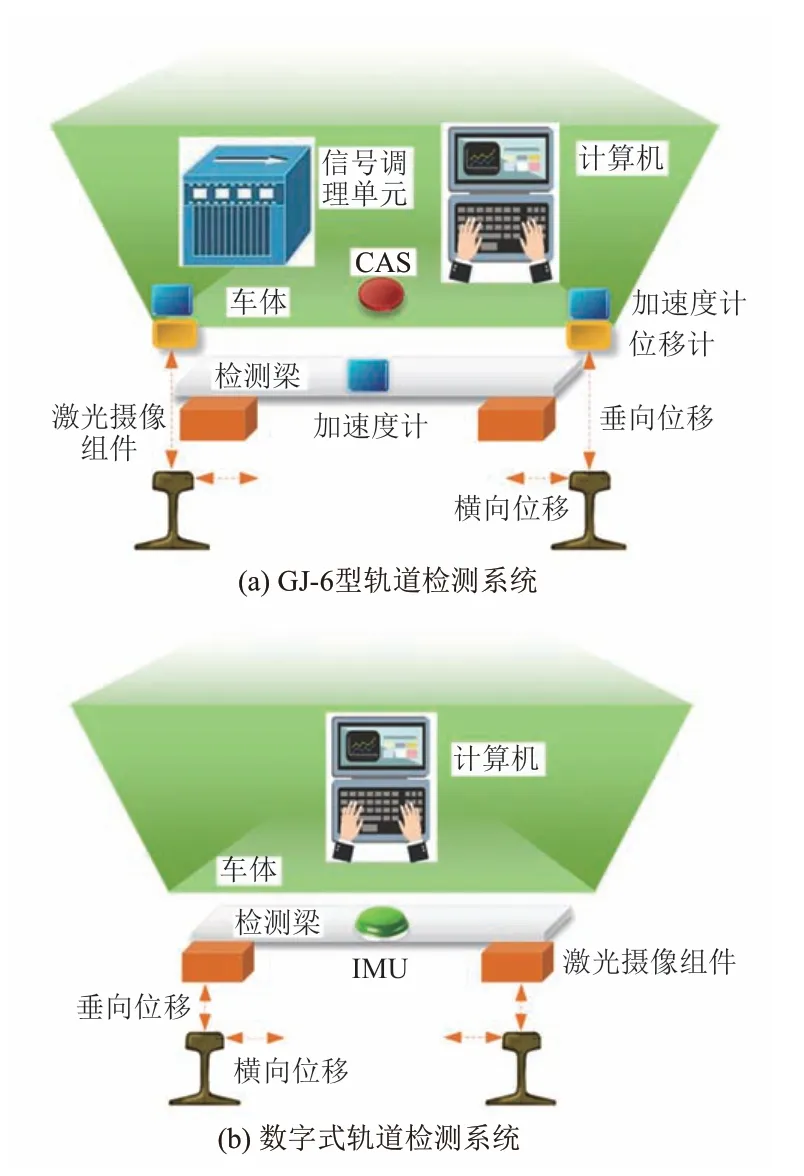

GJ-6 型與數字式軌道檢測系統的結構及所使用的傳感器如圖1、圖2所示。

圖1 GJ-6型與數字式軌道檢測系統結構

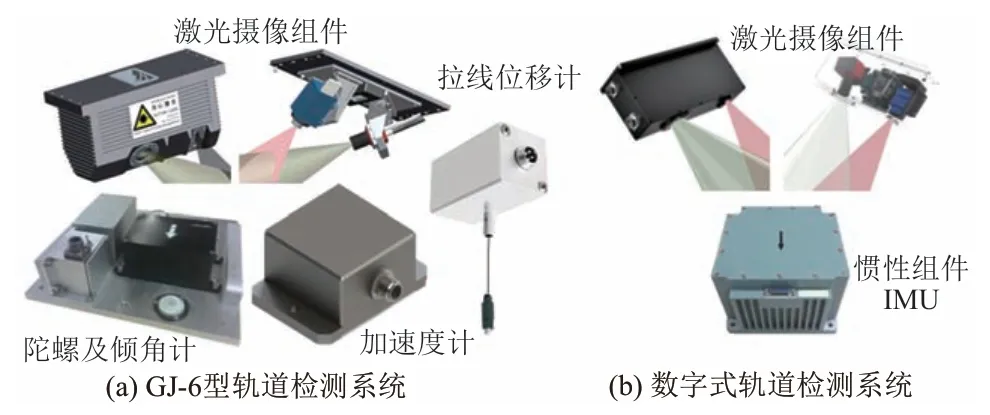

圖2 GJ-6型與數字式軌道檢測系統所用傳感器

GJ-6 型軌道檢測系統全部采用模擬信號傳感器,對傳感器信號進行預處理時采用模擬濾波器,由電容、電感等模擬器件電路板完成。GJ-6 型軌道檢測系統結構較為復雜,測量用的傳感器采用分布式布局,車上車下均布設傳感器,在車體中間安裝慣性補償器件(Compensated Assembly System,CAS);車體左右兩側分別安裝垂向加速度計和拉線位移計;轉向架端頭一側懸掛檢測梁,檢測梁左右兩側安裝激光攝像組件,用于測量軌道橫向位移;檢測梁中間安裝橫向加速度計。車上信號調理單元含有硬件電路板,對模擬信號進行濾波、調理與監控。傳感器信號經A/D 采集后進入計算機內,根據相應數學模型進行計算得到軌道幾何參數。

GJ-6 型軌道檢測系統所使用傳感器主要有分立的陀螺和傾角計、加速度計、拉線位移計、測量橫向位移的激光攝像組件。拉線位移計反映的是在動態有載運行情況下輪軸正下方軌道的變形,該位移計的優點是量程大,適合車體和構架之間變化較大的測量,抗環境干擾性能好,成本低,安裝方便,但是也具有頻響低、容易產生諧振或者伸縮異常、損壞率高的缺點[4-5]。另外,GJ-6 型系統的傳感器分別安裝在軸箱、轉向架、車體三種位置,系統的數學模型相對復雜[6]。

數字式軌道檢測系統全部使用數字信號傳感器,通過控制器局域網CAN 總線進行信號傳輸,采集后通過軟件編程即可改變信號頻譜,精度高,抗電磁干擾能力強,可靠性高,不易受環境溫度影響。數字濾波器能夠進行分時復用,可同時操作處理多個信號。

數字式軌道檢測系統結構簡單,所用傳感器均安裝于轉向架端頭的檢測梁上,全部加速度計、陀螺等慣性傳感器集成一個慣性組件(Inertial Measurement Unit,IMU)。與GJ-6 型軌道檢測系統不同,數字式軌道檢測系統的激光攝像組件不僅測量鋼軌橫向位移,還測量垂向位移,不再裝配拉線位移計等損耗型傳感器,所有信號均通過CAN 總線傳輸到計算機內,根據數學模型進行計算,系統數學模型更簡單。數字式軌道檢測系統具有抗干擾能力強、系統故障點少、易維護等優點。目前全世界大部分軌道幾何檢測系統研發團隊均采用該種結構,如意大利MERMEC 公司、美國MRX 科技公司等。GJ-6 型與數字式軌道檢測系統在結構、傳感器方面的對比見表1。

表1 GJ-6型與數字式軌道檢測系統結構對比

數字式軌道檢測系統所使用的傳感器主要有三軸加速度與陀螺集成的慣性組件IMU 和激光攝像組件。系統中無論是橫向還是垂向位移都由激光攝像組件通過拍攝鋼軌斷面圖像,經過二值化、細化、坐標旋轉、特征點提取等圖像處理算法后輸出,其優點是精度高、靈敏度高、頻率響應范圍大、耗損率低,但也容易受到雨雪和陽光干擾,目前國內外的軌道檢測系統大多使用激光攝像方式非接觸式測量方法。

2 檢測位置

GJ-6 型和數字式軌道檢測系統均為車載系統,在有載情況下對軌道幾何參數進行動態檢測。采用不同種類的檢測車,如高速綜合檢測列車、普速軌道檢測車、巡檢車等,檢測不同速度等級以及不同軌道形式(有砟或無砟)的線路,檢測車輛經過時的軌道變形是不同的[7-8]。為了分析軌道變形的情況,進行如下動力學仿真。

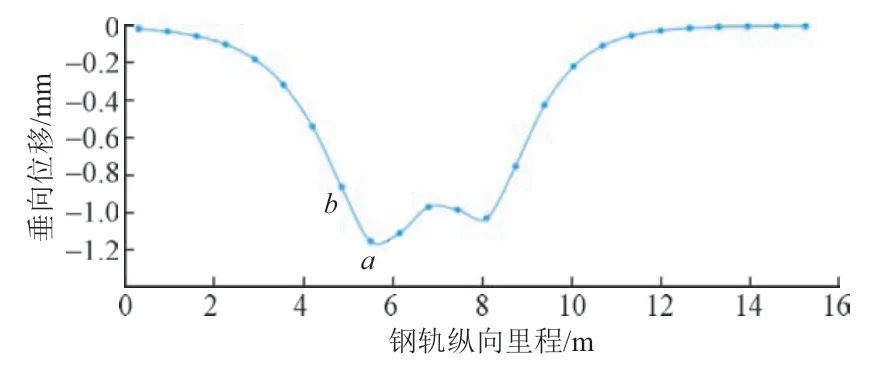

1)高速鐵路有砟軌道

車輛參數采用高速綜合檢測列車CRH380B型車,以動-動-拖-動-動-拖-動-動的形式8 節編組。仿真時,列車速度取250 km/h,軌下膠墊和道床等效剛度取15 kN/mm,阻尼取75 kN·s/mm。在隨機不平順激勵下,檢測車經過時軌道垂向位移曲線見圖3。可知:輪下鋼軌垂向位移最大為1.160 mm,發生在a點;與其相鄰1 個軌枕間距(650 mm)的b點鋼軌垂向位移為0.863 mm,兩點垂向位移相差0.297 mm。

圖3 有載條件下高速有砟軌道垂向位移曲線

2)普速線路(120 km/h速度等級)

車輛采用普速列車25T 型車。仿真時,列車速度取160 km/h,軌下膠墊和道床等效剛度取10 kN/mm,阻尼取75 kN·s/mm。在隨機不平順激勵下,檢測車經過時軌道垂向位移曲線見圖4。可知:輪下鋼軌垂向位移最大為1.53 mm,發生在c點;與其相鄰1 個軌枕間距(650 mm)的d點的鋼軌垂向位移為1.19 mm,兩點垂向位移相差0.34 mm。

圖4 有載條件下普速線路軌道垂向位移曲線

根據兩種檢測系統的結構差異,給出兩種系統垂向位移測量位置,見圖5。

圖5 GJ-6型與數字式軌道檢測系統垂向位移測量位置

由圖5 可知:GJ-6 型軌道檢測系統測量垂向位移的傳感器安裝在車輛輪軸正上方,其測量的位移是軌道變形最大處,對應圖3中a點和圖4中c點;數字式軌道檢測系統的垂向位移采用安裝在轉向架一側的激光攝像組件進行測量,其測量的垂向位移對應圖3中b點和圖4 中d點。對于高速綜合檢測車、普通軌道檢測車等多種類型檢測車,其垂向位移測量位置與輪軸中心橫向距離在550 ~750 mm,接近軌枕間距,因此輪軸正下方與相鄰軌枕處軌道變形相差約0.3 mm,即GJ-6 型軌道檢測系統測量的垂向位移始終比數字式軌道檢測系統測量的垂向位移大0.3 mm。由于軌道檢測系統水平(超高)、三角坑軌道幾何參數的測量屬于絕對測量,因此數字式軌道檢測系統與垂向位移相關的檢測項目(水平、三角坑),檢測結果比GJ-6 型軌道檢測系統略小;而高低、軌向采用慣性基準測量原理,屬于相對測量,兩種系統的高低、軌向、軌距等項目檢測結果相近。

3 檢測數據

對GJ-6 型與數字式軌道檢測系統檢測同一條線的結果進行對比。分別選取采用兩種系統在3條線路上的檢測數據。

線路1:某普速線(120 km/h 速度等級),兩系統進行連掛試驗檢測。

線路2:某普速干線(160 km/h 速度等級),兩系統短期內分別進行檢測。

線路3:某客運專線(250 km/h 速度等級),兩系統短期內分別進行檢測。

分別統計3組檢測數據的TQI值,結果見表2。其中,差值為兩系統檢測結果的差的絕對值。可知,兩系統對同一條線路檢測得出的TQI 值差異不大,其中水平、三角坑的單項差異比其他項略大;對于線路1—線路3,GJ-6 型軌道檢測系統檢測得到的總TQI 值比數字式軌道檢測系統分別大4.2%、8.5%和7.5%。

表2 GJ-6型與數字式軌檢系統檢測結果對比

對線路1 的部分檢測波形進行對比,見圖6。可知,兩系統在三角坑和水平的波形差異略大,與理論分析結果相符,總體上兩系統檢測波形重合度較高。

圖6 兩種系統檢測得到的軌道幾何參數波形(線路1)

GJ-6 型軌道檢測系統在高速綜合檢測列車以及普速軌道檢測車上應用近10年以來,為工務系統軌道檢測提供了大量數據。該檢測系統在準確性、重復性、一致性方面都達到相應技術指標要求[9-10]。

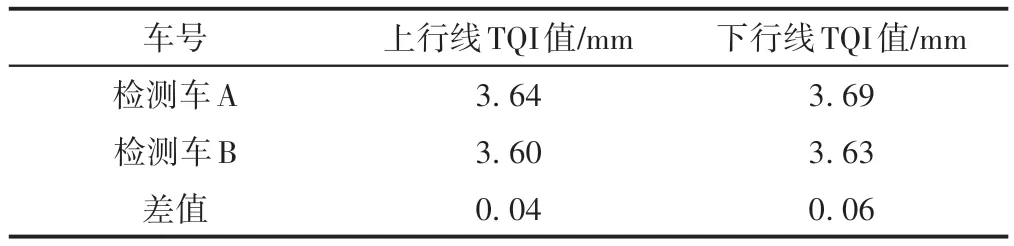

數字式軌道檢測系統自研制成功以來,以其結構簡潔、易于維護、抗電磁干擾等優勢在鐵路、城市軌道交通等領域推廣應用近30 套,逐漸被市場和用戶認可。為了檢驗該系統的性能,2021年初,分別使用某動檢車A和某普速軌檢車B上安裝的數字式軌道檢測系統在某高速鐵路(250 km/h速度等級)上下行線路進行檢測,結果見表3。可知:兩種檢測車檢測得到的TQI值最大相差0.06 mm。

表3 數字式軌道檢測系統檢測同一線路TQI對比

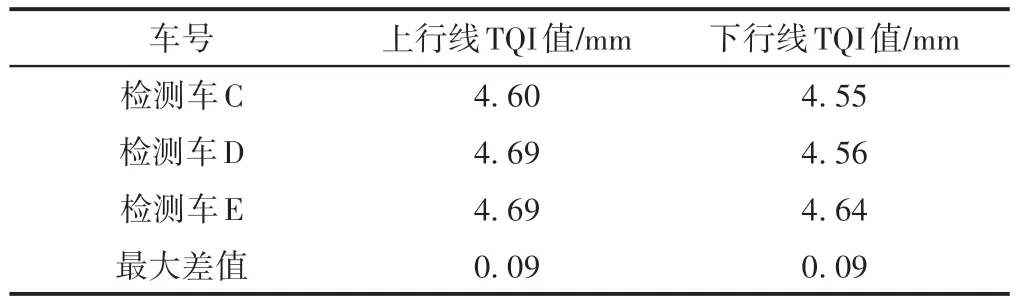

2021年5月,使用某鐵路局3 輛數字式軌道檢測系統進行了連掛檢測試驗,檢測某200 km/h 速度等級客運專線上下行線路累計286 km,檢測結果見表4。可知:3輛檢測車檢測得到的TQI值最大相差0.09 mm。

表4 數字式軌道檢測系統三車連掛檢測線路TQI對比

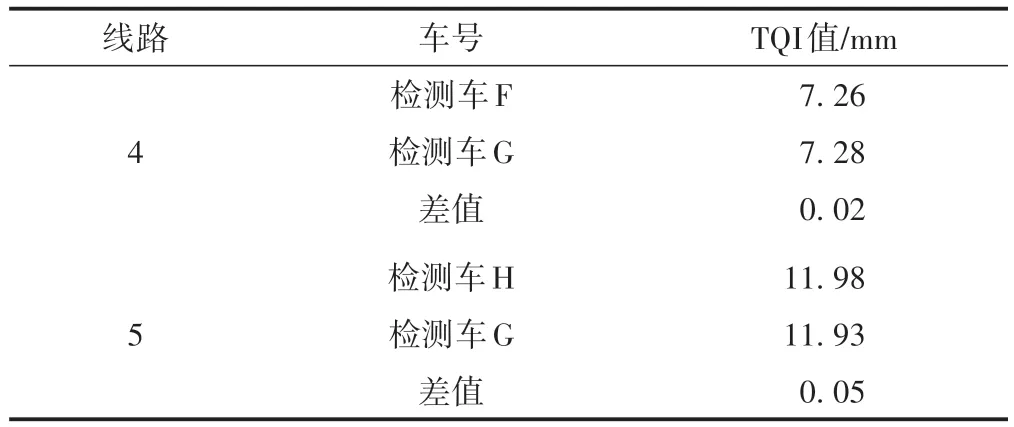

選取2022年1月某路局3套數字式軌道檢測系統對兩條線路(分別編號線路4、線路5)的檢測數據,結果見表5。可知,TQI值最大相差0.05 mm。

表5 數字式軌道檢測系統檢測普速線TQI對比

綜上,數字式軌道檢測系統檢測同一條線路TQI一致性良好,差異較小,滿足Q/CR 751—2020《鐵路基礎設施動態檢測軌道幾何檢測系統》的要求。

為了對數字式軌道檢測系統TQI差異進行精細分析,對相同線路不同軌道檢測系統每200 m 單元TQI指標差值的分布進行分析。結果表明,兩個數字式軌道檢測系統200 m 單元TQI 差值分布在[-0.5 mm,0.5 mm]內占比97.63%,重復性較好。

4 應用建議

GJ-6 型和數字式軌道檢測系統都具有良好的檢測性能。雖然兩種系統檢測位置有區別,但是檢測結果都是有效的。根據現有數據的統計結果,GJ-6 型與數字式軌道檢測系統檢測同一條線的TQI值差異平均在4%~8%,但兩者差異不是簡單的線性比例,還需要更多的數據進行統計分析。

建議盡量使用同型系統對同一線路進行檢測,以便于對比、分析線路質量。若分別交替使用這兩種系統檢測,可以先選定某種型號系統檢測的TQI 結果為基準,再增加或者減小4% ~8%進行修正,以便于更好地把控線路質量。

5 結語

本文對GJ-6 型和數字式軌道檢測系統的性能、系統結構、有載情況下軌道動態變形、系統傳感器、信號處理等方面進行了對比分析。通過系統連掛檢測試驗以及大量數據分析統計,兩種系統在檢測同一條線路時TQI差異平均在4%~8%。當兩種系統分別檢測同一條線路時,可以根據需要選擇某種型號的線路TQI 檢測結果作為基準,按照這個比例增加或者減小TQI值后作為參考,對軌道質量評價數值進行調整。