基于單脈沖放電的微細電火花磨削聚晶立方氮化硼的研究

賈云海

(北京市電加工研究所有限公司,北京 100191)

0 引言

近年來,刀具材料的研究取得了長足進步,特別是聚晶立方氮化硼(PcBN)作為刀具材料,實現了HRC58~62硬度的工件的精密硬態車削[1]。聚晶立方氮化硼材料具有高硬度、高耐磨性和熱化學穩定性,作為硬度僅次于金剛石的人工合成刀具材料,在硬態車削、銑削黑色金屬加工領域得到廣泛應用[1]。與傳統的硬質合金刀具相比,實現了高效、高速、高質的綠色加工,提升了工件的表面質量,消除了毛刺[2]。

電火花放電磨削(EDG)是一種不同于傳統金屬切削的加工方法,它利用脈沖電源在兩個電極(工具電極和工件電極)之間擊穿放電間隙的介質,從而產生脈沖火花放電的電蝕除現象,達到去除材料,以滿足一定形狀、尺寸和表面質量的要求[3]。連續脈沖放電過程實際上是單脈沖放電的累積過程,單脈沖放電的沖蝕特性是放電加工的基本單元。同時對研究電火花加工的工藝規律和加工表面質量的預測具有重要意義。

關于單脈沖放電加工和放電加工聚晶立方氮化硼材料有許多有價值的文獻。Gadalla A. M等[4]利用電火花放電過程的仿真模型來評價脈沖波形的重要性。研究了單脈沖放電火花壓力和火花溫度的周期性變化。Das S等[5]建立了一個包含較多等離子體特性、移動熱源特性、脈沖放電和線切割影響的單脈沖放電的綜合數學模型,用于預測單脈沖和脈沖放電在線切割加工中的線電極損耗,驗證試驗和模型計算與實測數據吻合較好。Ninomiya S等[6]在針狀電極的單脈沖電火花加工實驗中證實,當電極設置為正極性時,EC-PCD中的EC金剛石區域與鈷區域一起被去除,而電極設置為負極性時,只有C-PCD中的鈷區域被去除。Govindan P等[7]建立了在磁場輔助下氣體中電火花加工的單脈沖放電模型,包括電流、電壓、電磁場和脈沖寬度等參數,與實驗結果吻合較好。文獻[8]建立了微放電的三維熱-結構耦合模型。在此基礎上,采用間接耦合方法對單脈沖火花放電的溫度場和熱應力場進行了分析。Rohit-Rajendran等[9]首先利用ANSYS有限元程序計算了工件材料內部的溫度分布,然后根據溫度分布估算了單脈沖火花產生的體積。將不同輸入參數下的理論材料去除率與實驗結果進行比較,確定進入AISI H13工具鋼工件的能量成分。研究了輸入參數(放電電流、電壓和脈沖寬度)對工件蝕除半徑和深度溫度分布的影響。文獻[10]對單次放電脈沖產生雙脈沖的機理進行了一系列新的分析和實驗。討論了兩個脈沖發生器的放電特性,給出了單脈沖等離子體模型放電通道半徑的差異。此外,還分析了單脈沖熱效應的熱影響區域特性。Zhang Min等[11]設計并進行了5個單因素單脈沖放電加工實驗,分別使用不同的介質、極性、間隙寬度、工具電極幾何形狀和浸沒深度。實驗結果表明,這些加工參數對沖擊力有一定的影響,當介質為空氣時,沖擊力很小,正沖力略大于負沖力;氣隙寬度對蝕除坑直徑有影響,而浸沒深度對蝕除坑直徑沒有影響。

本文在分析單脈沖放電機理和聚晶立方氮化硼材料腐蝕去除機理的基礎上,研究了不同脈沖放電方式和單脈沖放電的特點,得到了單脈沖放電的變化規律和不同極性下單脈沖放電的特性。

1 單脈沖放電試驗研究

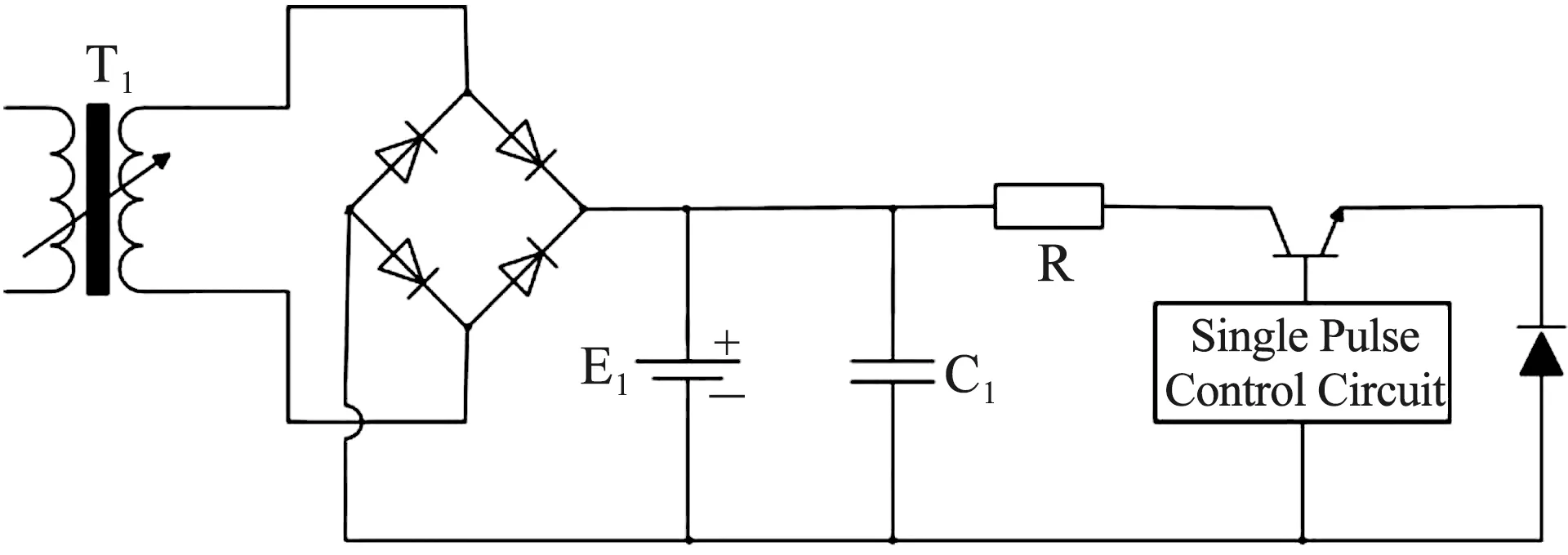

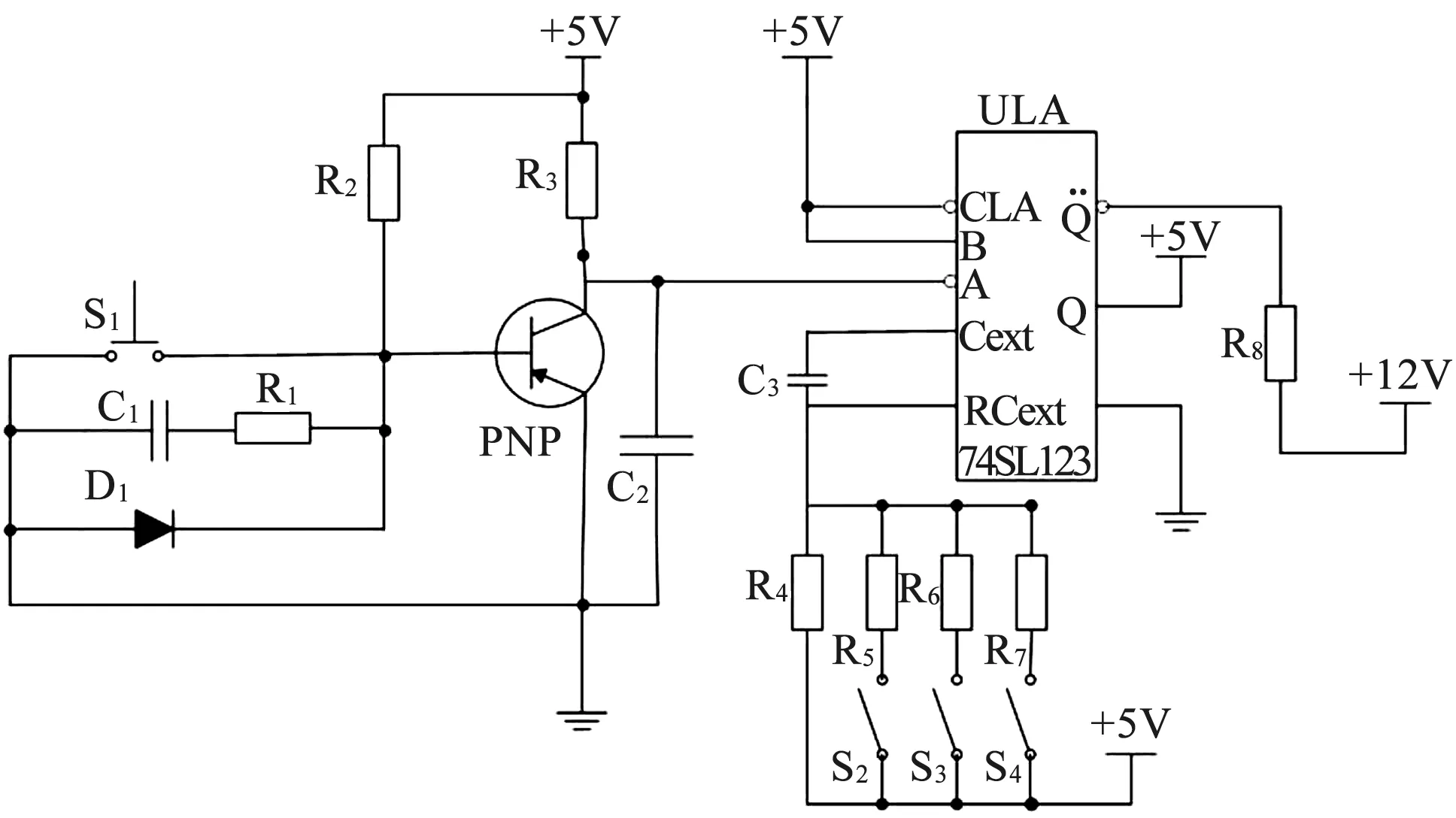

實驗設計了普通單脈沖控制電源,如圖1所示,其控制電路如圖2所示。電極采用直徑為0.07 mm的碳化鎢電極絲,工件采用GE生產的導電聚晶立方氮化硼 Compact BZN9100 (90% cBN/Ti基,基體平均粒徑2 μm),介質為去離子水。實驗參數見表1。

圖1 單脈沖放電控制電源

圖2 單脈沖放電控制回路

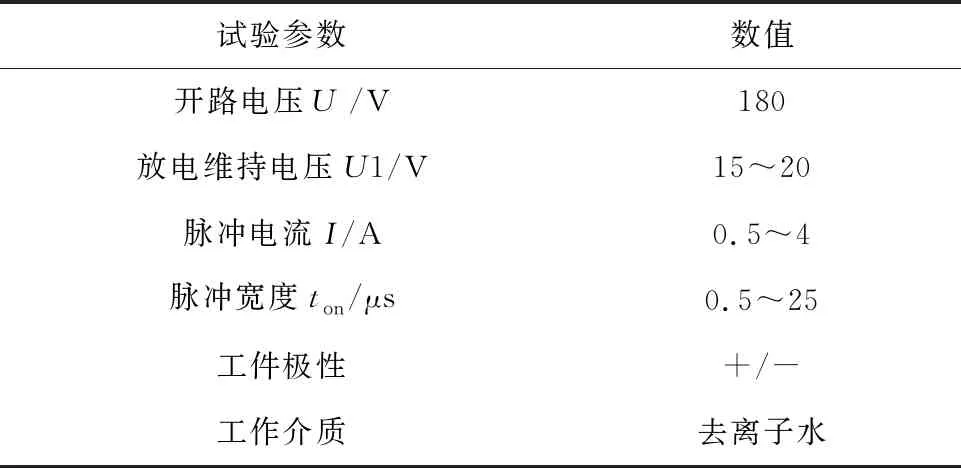

表1 單脈沖放電試驗參數

單脈沖控制電路的基本思路:當單脈沖電源通電后,通過按動開關按鈕就可以產生一個脈沖。采用正極性加工,即工件接正極,電極接負極。所積聚的總能量與能量的散失有關,而能量的散失又與材料的熱導率有關,材料的熱導率越大,熱量散失越快,相同時間內能量的積聚越小,能量釋放產生的爆炸力也就越小。因此,初步推斷,材料的熱導率對EDG過程中產生的火花爆炸力可能起到一定的衰減作用。

將脈沖放電電壓加到工件和工具電極上,極間絕緣介質被導通,形成放電通道。放電通道的電流密度為104~ 107A/cm2,因為放電通道的放電受到電磁力和周圍介質流體的壓縮,放電通道的電流密度非常小。而放電通道中的電子和離子,在電場的作用下,不斷地與工件表面和工具電極發生碰撞,不斷地將動能轉化為熱能。因此,沿電極間隙的放電通道會形成瞬時高熱源,迅速加熱工件和工具電極表面,電極溫度急劇上升,達到材料的熔點甚至沸點。由于放電的熱量非常迅速,材料的熔化和氣體具有爆炸的特性,熔化的材料在爆炸力的影響下離開電極表面。脈沖放電結束時,放電通道周圍的氣泡繼續膨脹,氣泡中的壓力降低,使氣體在高壓下溶解在熔融金屬中,使部分熔融金屬被拋出,最終在電極表面形成放電坑。因此,單脈沖放電材料的沖蝕去除過程實際上是一個熱沖蝕過程。單脈沖放電材料的燒蝕除體積外,與單脈沖能量、加工極性過程以及電極材料的熱物理性能密切相關。

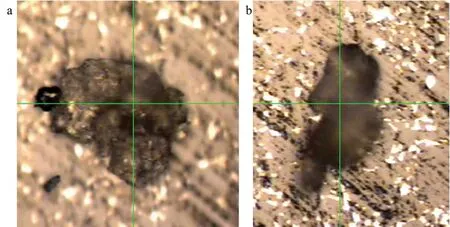

單脈沖放電加工聚晶立方氮化硼材料得到的腐蝕坑形狀非常不規則,如圖3所示,有明顯的塊狀脫落形成的坑,面積較大,腐蝕坑深度相對較小。這種蝕除狀態與連續脈沖放電加工略有不同。

圖3 PcBN工件單脈沖電火花放電磨削蝕除坑

2 試驗結果分析

聚晶立方氮化硼材料本身的特性是其放電加工過程中產生不規則形狀蝕除凹坑的主要原因。聚晶立方氮化硼材料不同于其他導電材料,它是在高溫高壓下由單晶立方氮化硼和金屬鍵合催化作用下合成的材料,熔點高,脆性大,具備較高的導熱系數。聚晶立方氮化硼材料是由金屬粘結劑和立方氮化硼單晶合成的,在各單晶晶粒交錯生長之間,形成一個個導電網格,它們主要是由粘合劑中的金屬及一些氮化物組成的,所以聚晶立方氮化硼并非處處導電,在電火花放電磨削過程中,首先在這個導電網格上放電,放電產生的熱量使這個網格上的金屬熔化或汽化,因此,處在這個導電網格區域中的立方氮化硼單晶在放電產生的熱量作用下熔化或氧化,根據放電通道的移動理論,放電通道在時間上具有離散性,通道形成后,與通道接觸面積上的粘結劑金屬被焦耳—楞次熱瞬時加熱到相當高的溫度而產生汽化性爆炸,在電極材料上形成一個腐蝕痕跡,此后,通道移動到上次爆炸后形成的小坑邊緣另一處的導電點處,將其加熱爆炸,又留下一個腐蝕痕跡,如此下去直至放電結束,由于聚晶立方氮化硼材料在高溫高壓燒結的分布不均勻性,當采用電火花單脈沖放電磨削加工時,形成了如圖3所示的高度不規則的放電坑。

2.1 單脈沖寬度分析

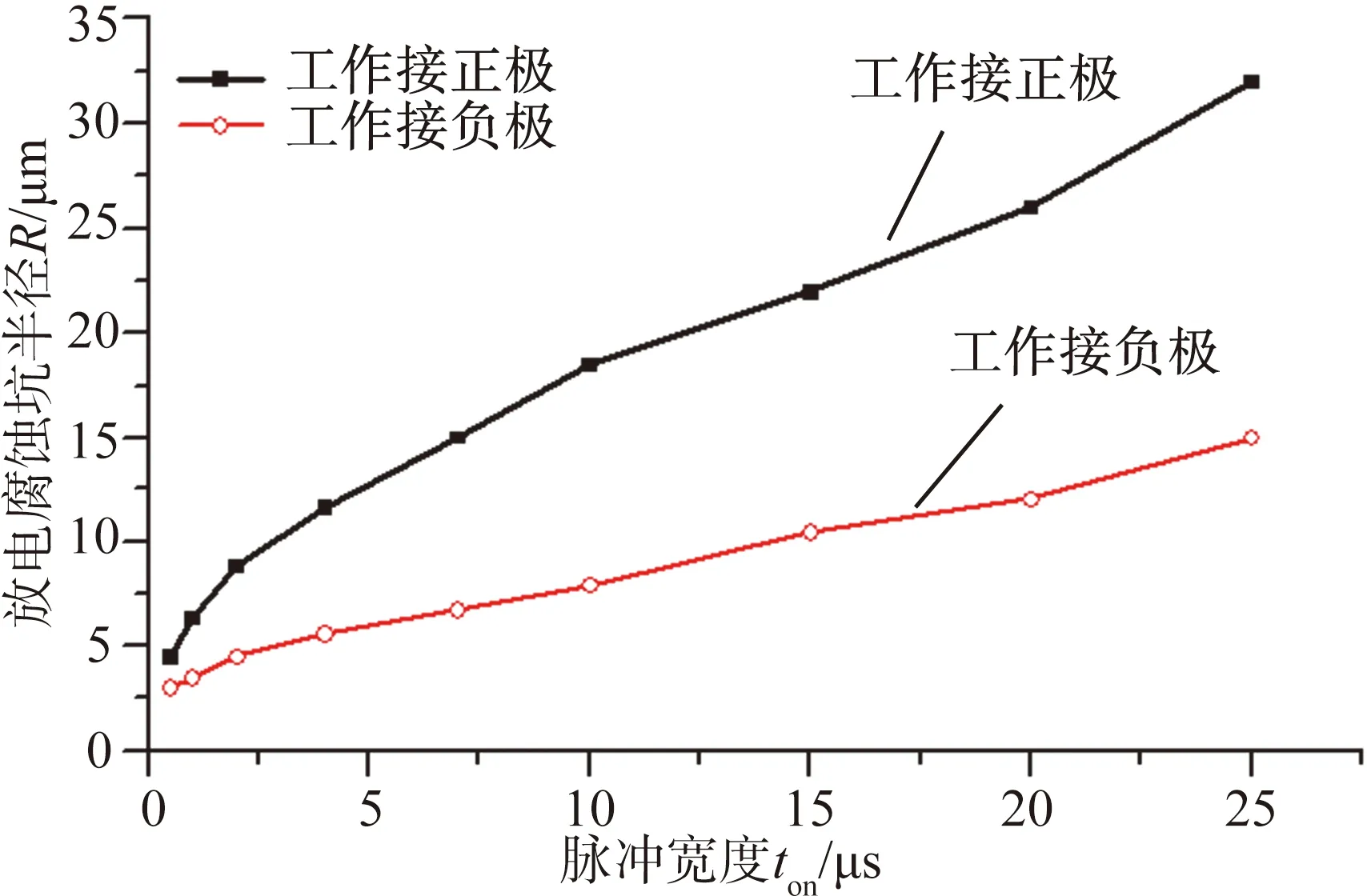

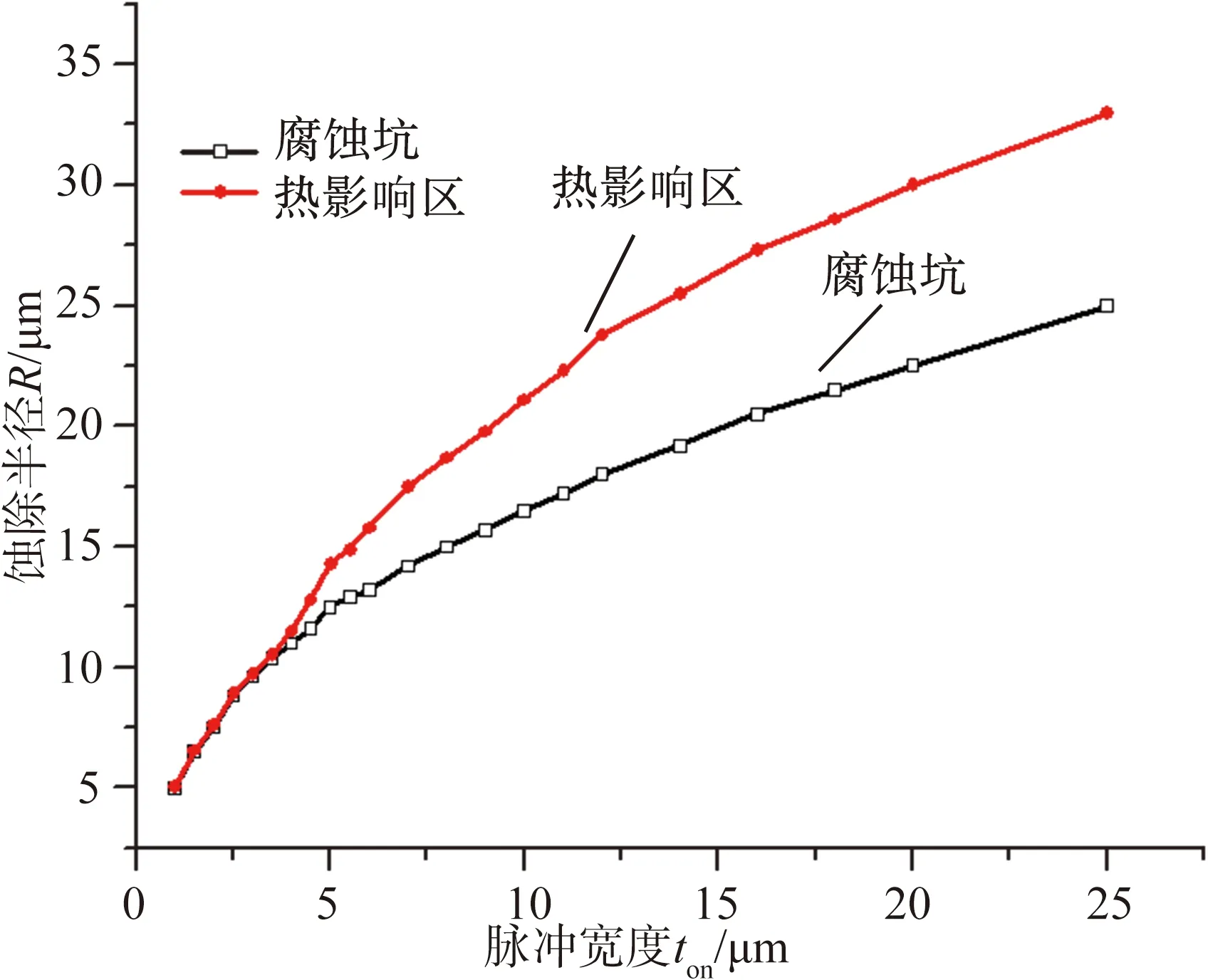

從圖4、圖5可以看出,無論工件電極連接到正極還是負極,放電腐蝕坑的半徑和深度都隨著脈沖持續時間的延長而增大。同時,放電而產生的熱影響區域的半徑也隨著脈沖持續時間的延長而增大,但熱影響區的半徑變化更明顯一些。

圖4 脈沖寬度與蝕除坑半徑的關系曲線

圖5 脈沖寬度與放電熱影響區半徑的關系曲線

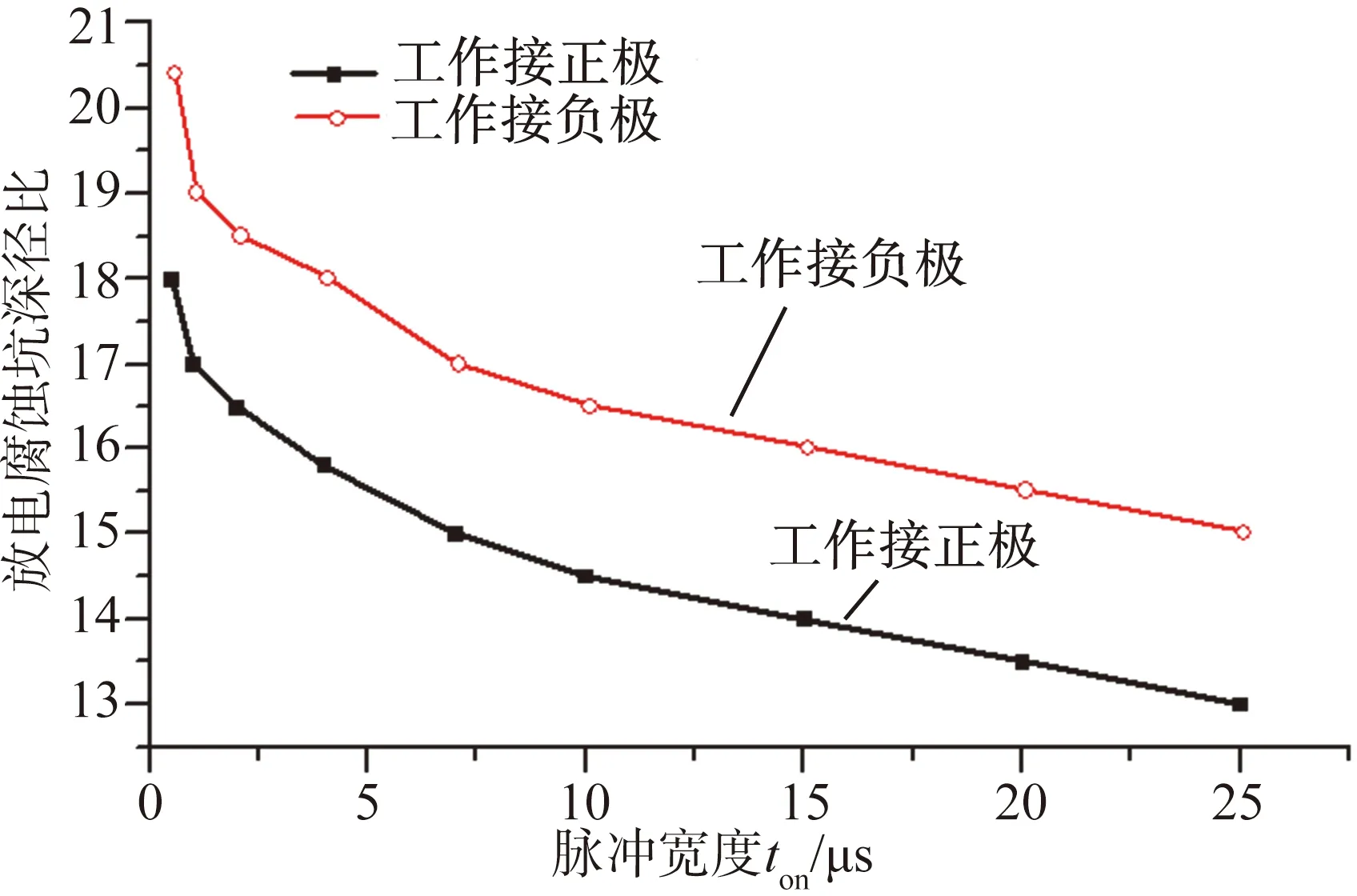

圖5是工件接不同極性下的放電腐蝕坑深徑比的關系曲線圖。從圖中可以看出,無論工件電極是接正極還是負極,隨著脈沖持續時間的增加,放電腐蝕坑的半徑與腐蝕坑深度的比率呈下降趨勢,但在相同放電參數下,工件電極接負極而得到的放電腐蝕坑的深徑比要大于工件電極接正極時的情況,而徑深比越大,表明放電腐蝕凹坑越平坦;無論工件電極接在正極還是負極,采用小脈沖寬度的電火花放電磨削都可以獲得較好的表面粗糙度。在相同的單脈沖電火花放電參數下,工件電極連接負極而得到的工件表面粗糙度優于電極接正極加工的工件表面粗糙度。

圖6 脈沖寬度與蝕除坑深徑比的關系曲線

隨著脈沖寬度的增加,深徑比減小。造成這種現象的原因可能是:(1)隨著脈沖持續時間的延長,放電通道半徑增大,通道中的等離子體密度降低,邊緣的能量密度已難以有效蝕除工件材料,而通道中心的等離子體能量密度雖有減少,但能量密度還是比較高的,依然能去除工件材料,所以放電通道中心沿深度方向的材料蝕除量大于放電通道邊緣的材料蝕除量,導致深徑比下降。(2)隨著脈沖持續時間的增加,與電極表面直接接觸的對流和傳導的熱量更多地傳遞到表面的絕緣介質上,并且沿深度方向,幾乎沒有與絕緣介質的熱交換,導致深度方向的有效能高于徑向方向的有效能,使得深度方向的工件材料蝕除率大于徑向方向的材料蝕除率,從而降低了深徑比。

單脈沖放電坑半徑R與放電持續時間ton的回歸模型可記為式(1)。式(1)中,Q為放電能,m,n,K為經驗常數。對于不同的電極材料,m、n、K可由實驗系數l、m、n按式(2)計算。

R(t)=KQmtonn

(1)

(2)

為簡化回歸計算過程,取上述方程兩邊的自然對數。這樣,將回歸模型的非線性關系轉化為線性關系。利用MINTIA統計軟件進行回歸分析,可得到微尺度條件下放電坑半徑的經驗公式:

R(t)=5.9428.ton0.45(μm)

(3)

2.2 單脈沖放電脈沖寬度與脈沖電流的影響

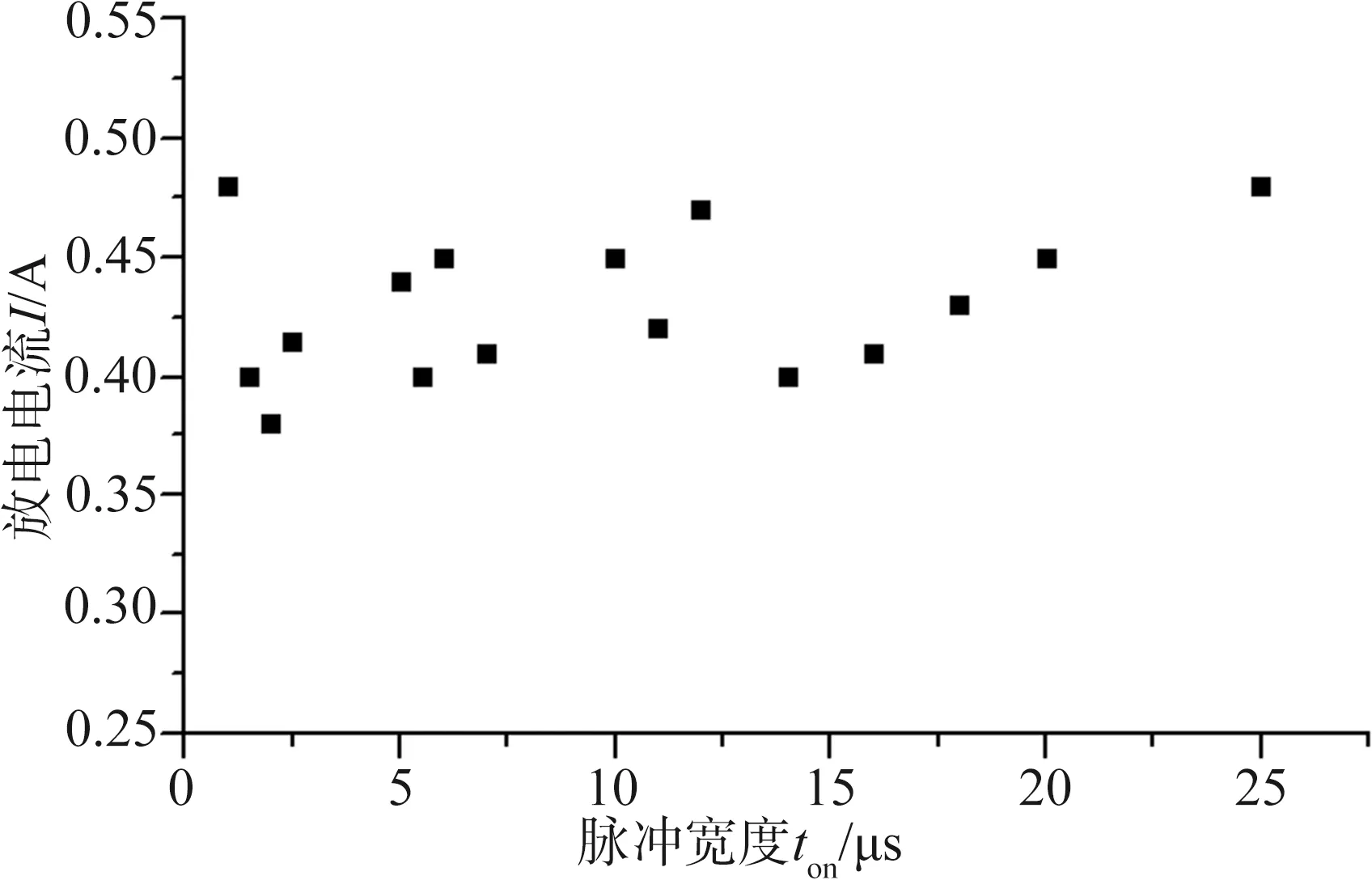

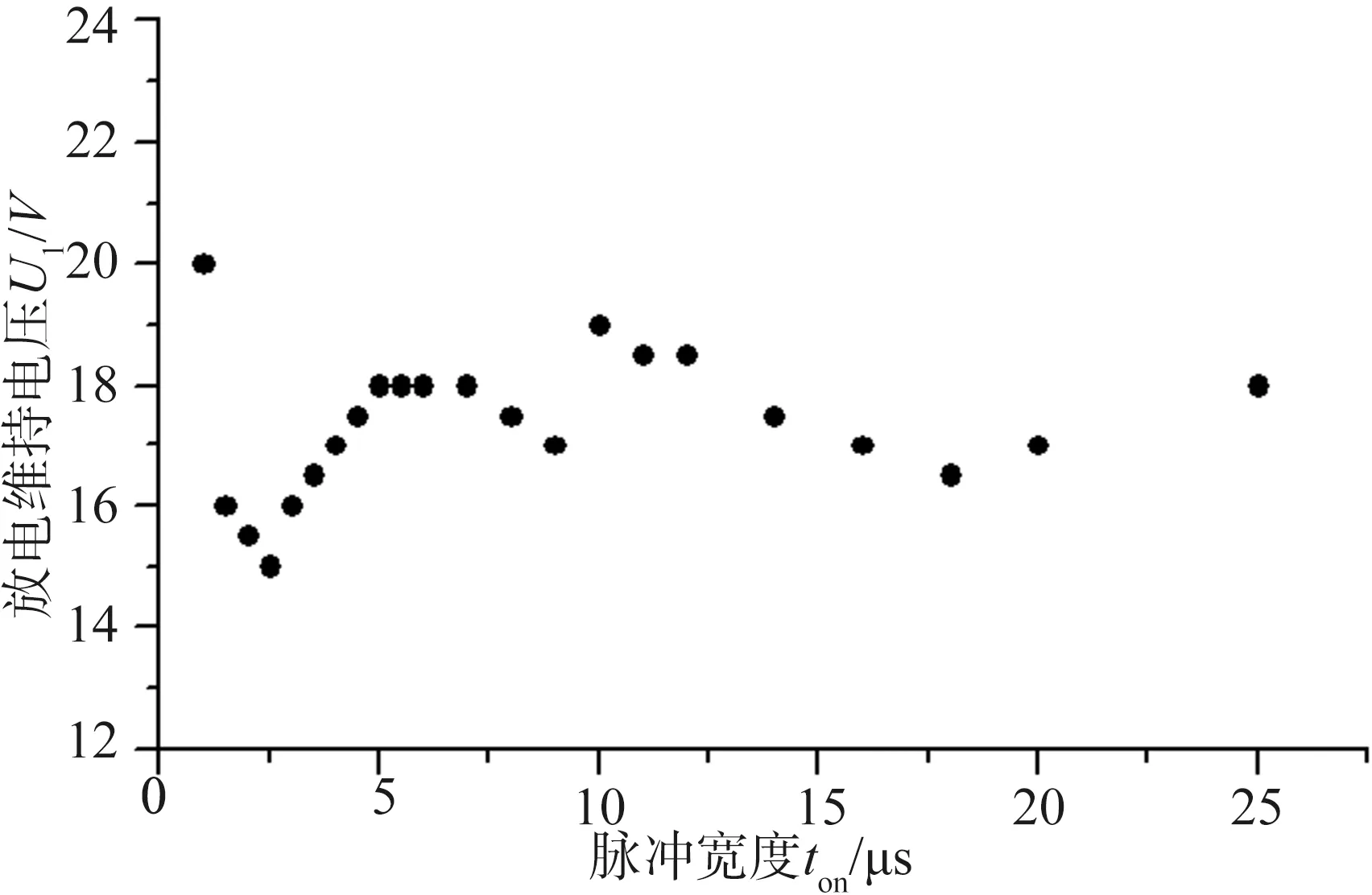

放電電流和放電維持電壓隨放電持續時間的變化趨勢如圖7、8所示。這里放電維持電壓是正常火花放電過程中的間隙電壓的平均值,放電電流是通過限流電阻的電流平均值。從圖中可以看出,放電電流在0.35~0.45A范圍內波動,而維持電壓在15~20V范圍內波動,二者都不受放電持續時間和開路

圖7 脈沖寬度與放電電流的關系

圖8 脈沖寬度與放電維持電壓的關系

電壓的影響。電火花放電首先需要有足夠高的開路電壓和足夠小的放電間隙來保證有足夠髙的電場強度使介質擊穿,當介質擊穿形成放電等離子體通道后,電路由開路變為導通狀態,極間電阻由無限大變為有限值。同時,間隙電壓由開路電壓迅速降為放電維持電壓,放電電流從0迅速增大并穩定在某一范圍,放電電流值取決于電路的限流電阻和放電通道的電阻值。在微尺度條件下的電火花放電過程中,等離子體通道內部的帶電粒子運動非常不規律,從而引起放電通道的電阻值不斷波動。這樣,當限流電阻一定且放電等離子體通道的電阻在小范圍內波動時,放電電流與放電維持電壓也在小范圍內波動,與放電持續時間和開路電壓無關。

3 總結

通過以上分析,可以得出以下結論:

(1)無論工件接正極還是負極,隨著放電脈沖寬度的增加,放電腐蝕坑的深徑比在13~20范圍內發生變化,且基本呈現減小趨勢。

(2)在脈沖持續時間較短的情況下,相同的放電參數,工件電極接正極,單脈沖放電蝕除凹坑的深徑比要小于工件電極接負極時。

(3)隨著脈沖寬度的延長,放電腐蝕熱影響區半徑迅速增大,然后趨于平緩。

致 謝:本課題的研究獲得北京市自然科學基金(No.3162013)和北京市科學技術研究院青年學者計劃(No. YS201905)的資助。