噴霧腐蝕機在Ti/Al 腐蝕工藝中的應用

徐 俊,孫運璽,申 強

( 中國電子科技集團公司第五十五研究所, 江蘇 南京210016)

第三代半導體材料SiC 具有寬禁帶、電子漂移速率快、熱導率高等特性,能夠滿足大功率、高溫高頻工況下的應用需求,在新能源、軌道交通、智能電網等領域有著重要的應用[1]。

Ti/Al 復合金屬層由于性能、成本、工藝兼容性等優勢,廣泛應用于SiC 功率器件(如SBD、MOSFET)的電極制造,其中Ti 金屬作為肖特基金屬,Al 金屬作為加厚層[2]。在SiC 功率器件生產工藝中,Ti/Al 層通過電子束蒸發獲得,金屬層均勻覆蓋晶圓表面,需要通過光刻膠掩膜,干法或濕法刻蝕去掉多余金屬,以獲得所需電極圖形。

濕法腐蝕是利用化學溶劑和表面材料發生反應,再通過攪拌、循環、鼓泡等手段將反應生成物從表面移除,實現濕法刻蝕。由于化學反應的各向同性,易在掩膜層下產生鉆蝕。因此,目前在先進集成電路制造中,濕法腐蝕已大部分被干法刻蝕替代[3]。但是,濕法腐蝕對材料有較高的選擇性,無等離子體損傷,設備簡單,經濟性好,在表面剝離、大尺寸圖形腐蝕等方面依然有重要的應用[4]。

1 噴霧腐蝕機簡介

在半導體工藝中,濕法腐蝕通常分為多片浸泡式和單片噴射式。多片浸泡式是最為簡單的方式。可以將一整盒晶圓放置在合適大小的酸槽內進行腐蝕,生產效率高,但是這種方式片間距離較小,不利于反應產物的排出和散熱,特別是產品特征尺寸較小時,難以控制工藝參數和保證材料腐蝕的均勻性。

噴霧腐蝕機采用單片噴射式,所需的化學試劑少,腐蝕速率快。工作時,晶圓高速旋轉,通過擺臂將藥液均勻噴灑在晶圓表面,離心作用可以快速帶走反應產物和熱量,保證了腐蝕的均勻性,側腐量較少。

該設備主要由傳片系統、工藝腔體、供液系統和電氣控制系統組成。

傳片系統包括載片臺、光學Map 機構、兩個真空手臂及運動機構、CCD 圖像識別對中機構。工作時,位置較下真空手臂將片架內晶圓取出,在對中(Align)位置進行晶圓邊界識別,校準晶圓位置后,放入工藝腔。工藝結束后,上方的真空手臂將圓片從腔體取出,放入片盒。兩個手臂各司其職,可以有效避免交叉沾污。

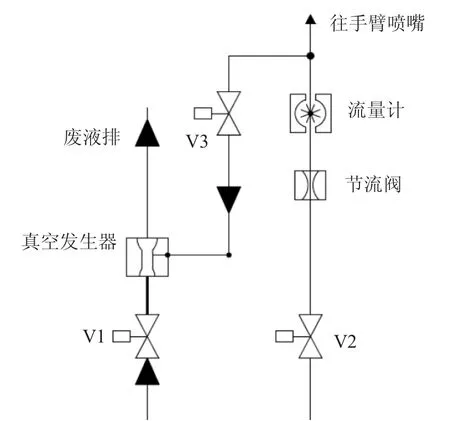

工藝腔內有4 個可擺動的具有多噴嘴的手臂,分別用于噴射Al 腐蝕液、HF 酸、去離子水(DI水)以及熱氮氣;有1 個用于清潔圓片背面的背洗噴頭和6 個用于腔體自清潔噴頭。此外腔體內還有Al 腐蝕液回收裝置,以及能夠夾緊圓片并高速旋轉的卡盤(Chuck)。該卡盤的夾緊機構結構設計獨特,通過傳感器可以將夾爪夾緊時的位移轉變成數值輸出,通過數值的大小可以判斷圓片在卡盤上的狀態,能夠有效避免碎片,如圖1 所示。噴射Al 腐蝕液和HF 酸的擺臂還配有去離子水噴嘴,便于腐蝕后清洗,酸液噴嘴具有回收功能,如圖2 所示,利用真空發生器將噴嘴口酸液回收排放,避免污染,保障安全。

圖1 工藝腔體結構

圖2 噴嘴液體回收功能

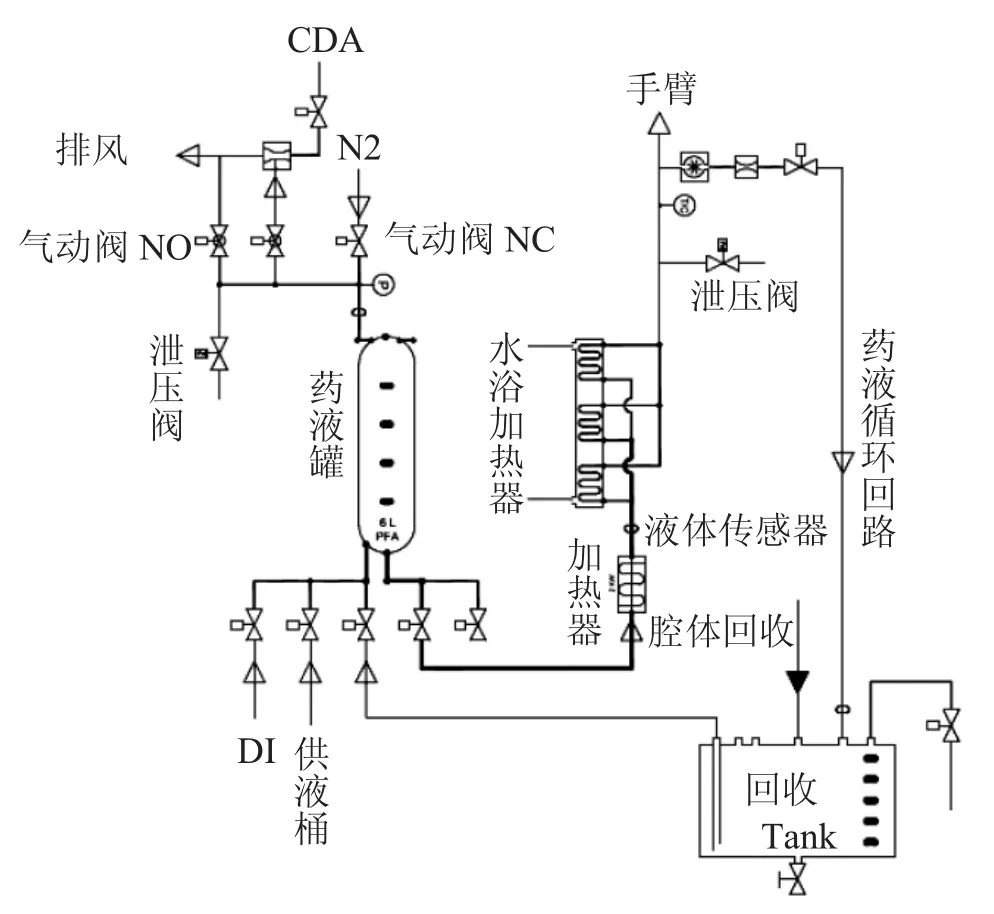

供液系統采用現場供液,管道為PFA 材質。利用真空發生器產生的真空將腐蝕液吸入Tank。工作時,將氮氣充入藥液罐,利用0.207 MPa(30 psi)氣體壓力將腐蝕液從藥液罐(Tank)中壓出。流出的液體經過加熱裝置和保溫裝置后,噴射在圓片表面。管道上裝有流量、壓力等多類型的傳感器,實時監控供液狀態。圖3 為Al 腐蝕液供液管路設計。

圖3 Al 腐蝕液供液管路設計

該機臺另一特點是機臺控制系統具有開放性,監控系統完善。軟件系統可以監控、屏蔽各傳感器狀態,改變報警等級,控制各氣動閥、電機、藥液罐等,便于快速定位,排除設備故障。必要時甚至可以通過編程,改變或添加步驟以滿足其他額外需求。

2 Ti/Al 腐蝕工藝

Ti/Al 腐蝕工藝的目的是去除劃片道多余的金屬,形成勢壘圖形。主要包含Ti 腐蝕和Al 腐蝕。Ti 腐蝕使用稀氫氟酸(HF)溶液,Al 腐蝕液是磷酸、醋酸、硝酸的混合溶液。關注監控的指標有腐蝕速率、均勻性和側蝕量。主要的工藝參數有溶液配比、溶液溫度、時間等。圓片的轉速、噴淋擺臂擺動幅度對工藝效果也有一定影響[5]。

圓片進入機臺,首先噴淋扇形高溫Al 腐蝕液,腐蝕未被光刻膠掩膜的Al,期間會產生一定側蝕。DI 水噴淋清洗后進行Ti 金屬腐蝕,Ti 腐蝕以光刻膠和Al 金屬作為掩膜,也會有一定的側蝕現象,會造成Al 金屬邊緣外凸。為解決此問題,再增加一步Al 腐蝕,利用Al 的過腐,改善圖型邊緣,如圖4 所示。

圖4 Al 腐蝕示意圖

3 設備的不足及改進

該設備故障率低,性能穩定,設計考慮周全,安全性高,適合批量生產。但在使用過程中也發現了一些不足,針對這些不足做了相應改進。

3.1 Al 腐蝕液溫度控制

通過對工藝步驟分析可知,Al 腐蝕速率的穩定性在Al 腐蝕工藝過程中至關重要。濕法腐蝕都是以時間作為工藝終止判斷依據。Al 腐蝕速率變小,第一步Al 腐蝕不干凈,影響后續Ti 金屬的腐蝕;Al 腐蝕速率偏大,會使側蝕量過大,影響圖形形狀。

在生產過程中,發現Al 的腐蝕速率漂移范圍過大,時常因為Al 腐蝕不干凈造成返工。通過機臺的工藝監控信息發現,在相同工藝條件和加熱器設置下,Al 腐蝕液溫度出現了一定的下降。

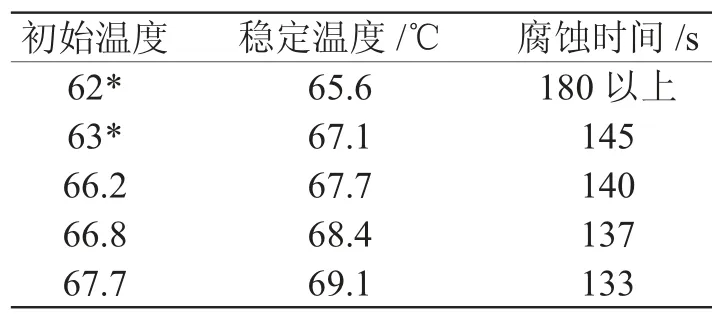

為驗證溫度對腐蝕速率的影響,利用表面蒸發有同等厚度Al 膜的玻璃實驗片進行驗證試驗,以玻璃表面Al 腐蝕干凈的時間作為腐蝕速率的表征,速率越慢,時間越長。通過改變熱交換機的溫度,改變噴射溶液的溫度。Al 腐蝕時間和溫度的關系見表1。

表1 Al 腐蝕時間和溫度的關系

實驗結果表明,Al 腐蝕液的腐蝕速率受溫度影響較大,溫度升高,速率變高。同時還發現工藝過程中噴射的初始溫度和穩定溫度之間有大約3.8 ℃的溫差,過大的溫差,嚴重影響了片間均勻性。

通過Al 腐蝕液供液管路和加熱方式研究發現,Al 腐蝕液從藥液罐打出后,經過恒溫的即熱電加熱器后,暫存在一個用熱交換機進行水浴加熱的藥液罐內。機臺內部腐蝕液管道無保溫措施,且存在和其他常溫管道放置一起的現象,受到物料和外圍環境變化,水浴溫度出現了明顯下降,從而造成Al 腐蝕液溫度的變化。

為改善這一情況,穩定腐蝕液溫度,采取提高熱交換機的設定溫度,對進出水管道、部分腐蝕液管道增加保溫措施,減少外部環境的影響。

改進后Al 腐蝕液溫度明顯回升,批次間、批次內Al 腐蝕液穩定溫度能夠保持一致。噴射的初始溫度和穩定溫度之間降為1.4 ℃左右,溫度上升段時間明顯縮短,改善了片間均勻性。此外還新增加溫度點檢項,監控溫度變化范圍,提升工藝穩定性。

3.2 液位傳感器的改進

機臺內部藥液罐采用多點液位開關傳感器,4個浮球對應4 個不同液位。使用過程中發現,內部浮球偶爾會出現上下動作卡頓的現象,機臺會得到虛假的液位信號。此外,高溫的Al 腐蝕液會從浮球焊接處滲入,浮球壽命較低。每次更換該傳感器需要將儲酸的藥液罐整體拆下,耗時耗力,有一定的安全隱患。

用PFA 管將藥液罐上下連接,形成連通器。將4 個常開型液位傳感器固定在外接PFA 管道上(如圖5 所示),利用機臺自身24 V 給傳感器供電,可完美替代原裝浮球液位開關傳感器。此方案極大地降低了維護成本,傳感器外置,不接觸強酸,傳感器使用壽命更長。該傳感器自帶指示燈,便于觀察傳感器狀態,維護更換時無需拆裝腔體,方便快捷,安全性得到了極大的提高。

圖5 傳感器改造示意圖

3.3 SiC 晶圓對中方式的改進

機臺本身采用CCD 圖像識別光學對中,由于SiC 圓片較為透明,機臺內部光照條件不足,利用光學圖像識別邊界比較困難,容易對中失敗。其次,蒸發Ti/Al 時,由于蒸發夾具的因素,圓片周邊會有一圈無金屬的圓環,大多數情況下,蒸發的金屬外圈和SiC 外圓并不同心,設備在圖像識別時,極易將金屬外圈識別成晶圓外圈,機械手會進行錯誤的位置補償,從而使晶圓在卡盤的位置發生傾斜,機臺報警停機,需要開腔處理,嚴重影響生產效率。

通過屏蔽光學對中,采取機械對中的方式對機臺進行了改進,成功地解決了對中失敗問題。機械對中裝置的剖面圖如圖6 所示。利用自制緊固件將其安裝固定在機器內部,如圖7 所示。利用機臺自身軟件開放程度高的特點,編寫機械手對中程序,完成機械對中。對中時,真空手臂將取出的圓片放置于機械對中結構中,圓片靠重力沿斜邊滑落到對應平臺,完成機械對中,手臂抬起,略高于平臺,開啟手臂真空,判斷圓片位置是否正常,真空值滿足要求后,手臂將圓片取出放入工藝腔進行工藝。如果手臂真空值不滿足要求,圓片未完全落到位,機臺會報警暫停,可手動撥正圓片,快速恢復生產。

圖6 對中機構剖面圖

圖7 機械對中裝置安裝位置

還有一種方法也可以嘗試用于解決對中失敗問題。在CCD 攝像頭前安裝光學偏振片,通過減少雜光,提高圓片邊界的對比度,便于圖像識別。該方法已在其他類似機臺取得很好的應用效果。

4 結 論

本文簡要介紹了噴霧腐蝕機的主體結構,探討了SiC 功率器件Ti/Al 腐蝕工藝過程。針對噴霧腐蝕機在應用中存在的不足,進行了優化和改進,提升了工藝穩定性,提高了機臺生產效率。