智能化采煤工作面采煤機自動監控系統研究

謝志遠

(汾西礦業柳灣煤礦, 山西 孝義 032300)

引言

隨著礦井煤炭開采工藝、裝備等的提升,采煤工作面已逐漸向自動化、智能化發展,同時部分礦井已實現智能化開采[1-3]。受到煤礦井下環境惡劣、開采煤層賦存條件復采以及煤炭開采工藝等限制,智能采煤工作面采煤機自動截割工藝應用效果不盡人意,現場應用過程中需要人工頻繁干預,采煤機在生產期間容易出現故障,不僅影響采煤自動化程度而且影響煤炭正常生產[4-6]。為此,文中針對智能采煤工作面現狀,提出一種采煤機運行自動監控系統,該系統可實現采煤機割煤期間參數的自動監測、調控,可提高采煤機自動截割控制能力而且大幅降低采煤機故障發生率。

1 采煤機截割操作及記憶截割策略分析

1.1 采煤機記憶截割操作方式

現階段礦井智能化采煤工作面采煤機記憶截割無法實現采煤機自動化運行控制,在現場生產過程中操作人員需頻繁干預采煤機割煤過程。為此,文中提出的采煤機自動監控系統是采煤機機載傳感器、液壓支架上紅外傳感器實現采煤機工作狀態以及位置等監控,并通過慣性導航系統實現采煤機運行路徑定位。將采煤機記憶截割控制分人工操作示范階段、采煤機記憶截割控制階段兩個階段。在人工操作示范階段(采煤機學習階段),即采煤機在初期割煤時,現場操作人員控制采煤機運行,并通過電控系統對人工操控期間采煤機運行參數進行存儲;采煤機記憶截割控制階段是基于人工操作示范階段采煤機生產參數自動調整采煤機運行姿態,從而實現采煤機自動截割控制。

1.2 采煤機操控數據采集

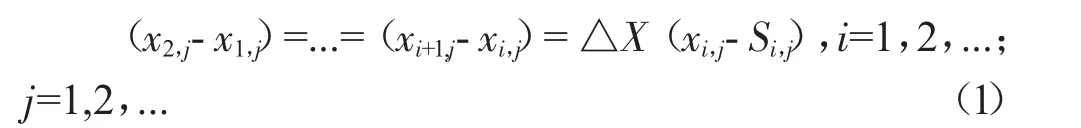

在采煤機正常工作過程中,監控系統對采煤機各關鍵部位運行參數進行存儲、分析,并將監測獲取到的參數作為后續采煤機自動化操控依據,從而提升采煤機自適應調整以及自動化操控依據。采煤機生產過程中對每個作業循環過程中,對采煤機自適應參數調整、自動依據跟蹤,常規點數據按照采煤機運行等距離定點進行,具體表達式為:

數據采集點數可通過下述公式確定:

式中:xi,j為采煤機在第j 次記憶截割時第i 個數據采集點定位距離,m;Si,j為采煤機在第j 次記憶截割時第i 個數據采集點采集信息;△X 為數據采集點間距,m;Lj表示切眼長變化,m。

在切眼長度變化給定范圍內,煤層頂底板起伏變化長度最小值為Lmin,則數據采集點間距△X<Lmin/2。

1.3 采煤機記憶截割策略

采煤機自動監控系統對采煤機自動截割參數進行采集,由于采煤機在正常生產過程中會產生巨量運行參數,監控系統無法實現全部監測數據存儲,為避免重要監測數據丟失進而影響采煤機記憶截割,需要制定針對性記憶截割方案,并對采集到的監測數據進行優化分類,提高了監測系統數據存儲空間利用率。

2 采煤機自動監控系統結構

2.1 監控系統整體結構

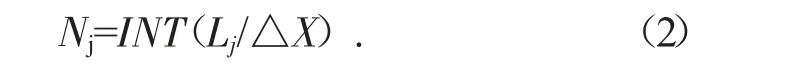

煤礦井下環境惡劣,采煤機記憶截割、自動化控制仍需要不斷改進。文中設定的采煤機自動化監控系統結構見下頁圖1 所示,結構有傳感器、S7-300PLC、WinCC 模塊等,傳感器對采煤機運行參數進行監測并將監測參數實時傳輸給PLC,實現采煤機記憶截割期間運行實時監測。在采煤機記憶截割期間,若某項監測參數存在異常時,自動監控系統會發出報警信號,從而避免故障擴大化。在自動監測期間對采煤機所處位置、擺動角度、仰俯角、搖臂傾角等參數進行實時監測、存儲,并為后續采煤機在三角區割煤以及記憶截割提供參考,以便提高采煤機智能化控制水平。

圖1 采煤機自動監控系統結構

2.2 自動監控系統硬件及軟件結構

2.2.1 硬件結構

1)PLC 選型。PLC 是整個自動監控系統核心組件,PLC 結構包括有存儲器、CPU、電路輸入/輸出模塊以及通信模塊等。從自動監控系統實際需求方面考慮,PLC 選擇S7-300 型,PLC 的CPU 為313C-2PtP,具有運算速度快、穩定性好以及抗干擾能力強等優點。

2)通信模塊。通信模塊需要有較強的通信能力以及可靠性,可滿足PLC 與上位機間通訊需求。根據自動監控系統需要,通信模塊為CP341,可實現點對點通信,通信距離可達到1300 m,并指出MODBUS、DataHighway 等多種通信協議。

2.2.2 軟件結構

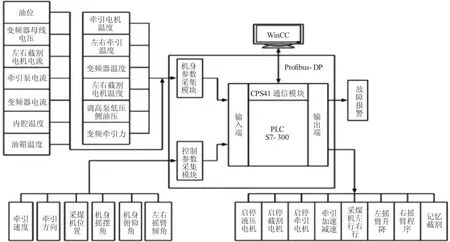

采煤機自動監控系統軟件運行流程見圖2 所示。

圖2 自動監控系統軟件運行流程

采用的監控軟件采用模塊化設計,具體功能模塊包括有數據采集、記憶截割自適應調整、人工修整以及故障報警等。在采煤機割煤初期,先采用人工控制為采煤機后續記憶截割提供示范,通過監控系統對采煤機截割參數進行監測、分析,并為后續采煤機自適應調控提供指導。

3 現場應用效果分析

將文中所提智能采煤工作面采煤機自動監控系統應用到山西某礦3203 智能化工作面采煤機運行監控中,在采煤機記憶截割期間獲取到的部分運行參數見表1 所示。

表1 采煤機監測參數

從表1 看出,在采煤機記憶截割控制中,自動監控系統可實現采煤機運行參數實時監測,并提升采煤機記憶截割智能化程度;自動監控系統獲取到的采煤機運行參數與采煤機現場運行參數一致,表明該系統可滿足采煤機自動監控需求。