基于集中參數模型的滾動軸承故障研究

鄭秀麗,王輝

(浙江工貿職業技術學院,浙江 溫州 325003)

0 引言

軸承故障產生的振動信號已經得到了廣泛的研究,擁有非常強大的診斷技術[1]。近年來基于人工智能(AI)和機器學習的故障診斷系統已成為一個研究熱點,但在軸承故障檢測和狀態監測領域中如何最有效地應用智能算法,一直是跨界研究的障礙[2]。當前許多學者嘗試基于多體軸承動力學模型的分析研究,Fukata等[3]早期學者分析和研究了滾動軸承的基于非線性剛度的動態建模理論,并被Sawalhi等[4-5]改進成五自由度軸承座模型,用于裝有軸承的齒輪組件故障模擬和軸承擴展故障引起振動的仿真。Patil等[6]使用滾動軸承的六自由度建模來構建聲發射模型。在研究滾動軸承非線性多體動力學分析模型時,大多數的學者均遵循經典的赫茲彈性理論將系統的各種元件或部件模擬為一系列彈簧和阻尼器,用于預測軸承、軸承基座和轉子軸承系統振動響應[7]。

為了便于開發實際系統中滾動元件軸承的診斷和預測技術,有必要建立仿真模型[8],在此模型下可以實現不同的操作條件下故障的仿真,而不是等待這些故障的發生,或者只在實驗室下進行測試。通過這些仿真模型產生的故障仿真信號,其中具有明確的特征信號在機器診斷和預測中是非常有價值的[9-12]。

1 六自由度滾動軸承模型

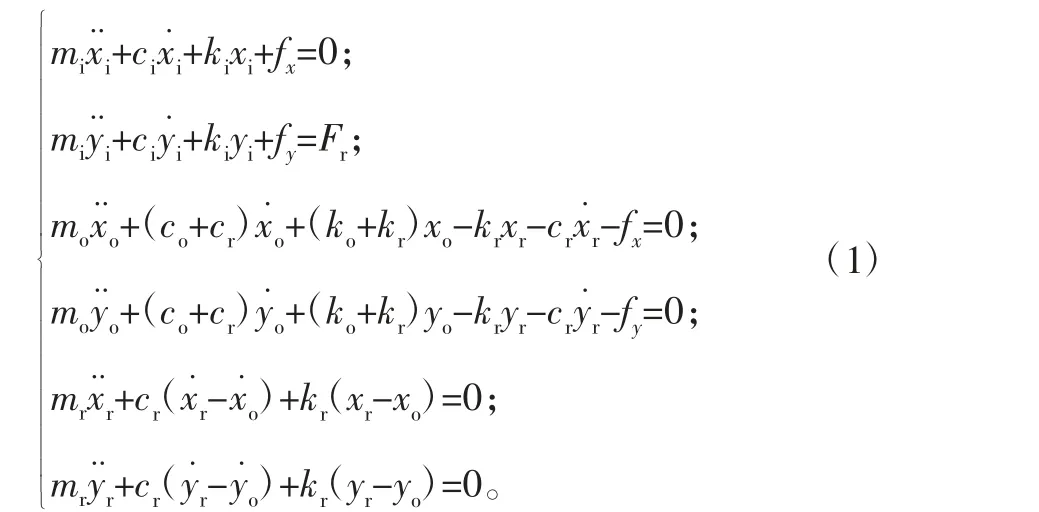

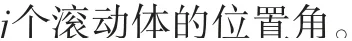

滾動軸承是當前設備最常用的零件,其內部結構及載荷分布如圖1所示,其主要包含4個主要部件:內圈、外圈、保持架和滾動體,中心承受著徑向力載荷Fr。將正常滾動軸承構建成具有6自由度的參數模型。參數mi、ci和ki分別是內圈的質量、等效阻尼和軸承剛度,同樣其它參數如mo、co、ko和mr、cr、kr分別是外圈和保持架的相關參數。其中xi和yi、xo和yo、xr和yr分別是內圈、外圈和保持架在x和y兩個方向的相關位移。根據牛頓第二定律得滾動軸承集中參數模型的六自由度等式為:

圖1 滾動軸承

2 軸承外圈局部故障模型創建與分析

2.1 外圈局部故障模型創建

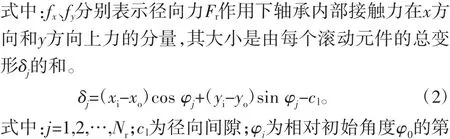

滾動軸承使用時,大部分機構是利用內圈緊配軸承轉動,少部分是外圈帶載荷轉動,但外圈帶載荷轉動時由于帶動滾珠的線速度大,故軸承的壽命減少約1/3[8]。如圖2所示,當外圈存在故障時,由于故障點跟隨外圈固定于軸承座上,因此故障點相對于原點0°的相對角位置角φd是不變的。

圖2 外圈帶故障的滾動軸承

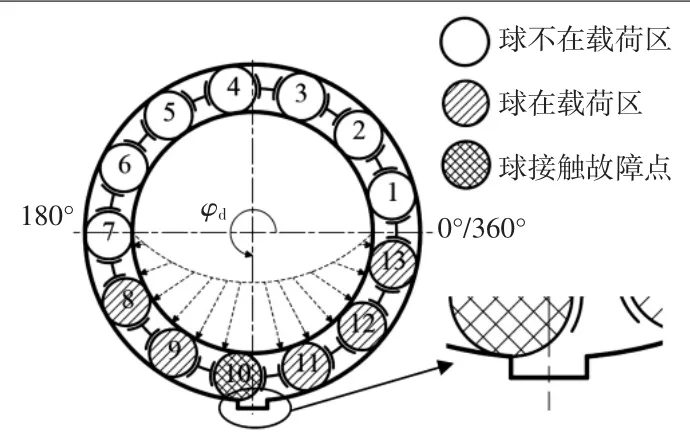

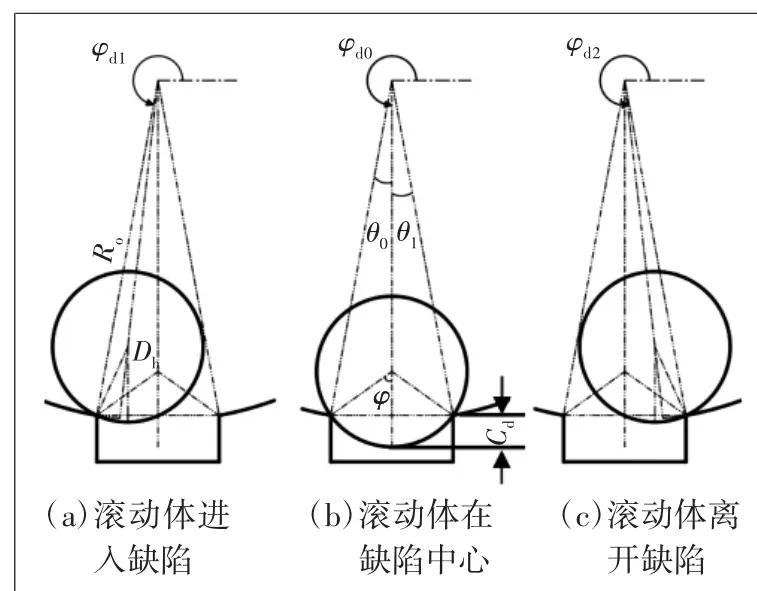

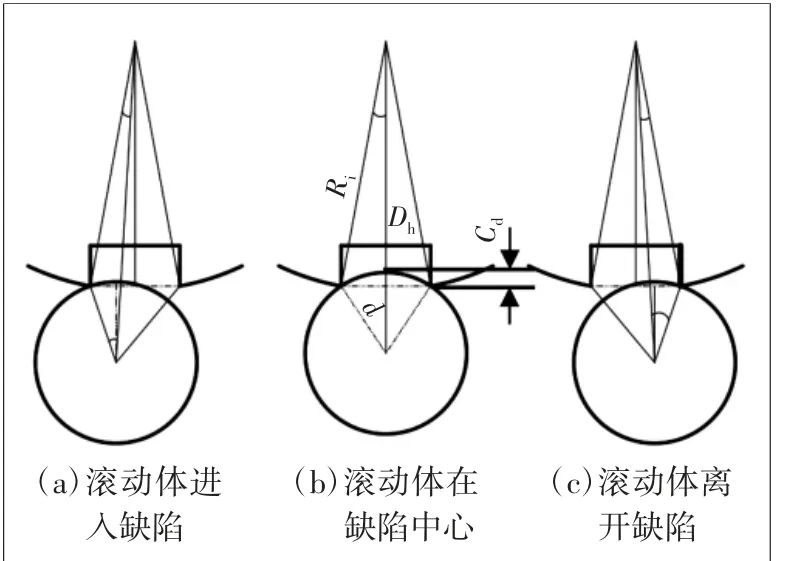

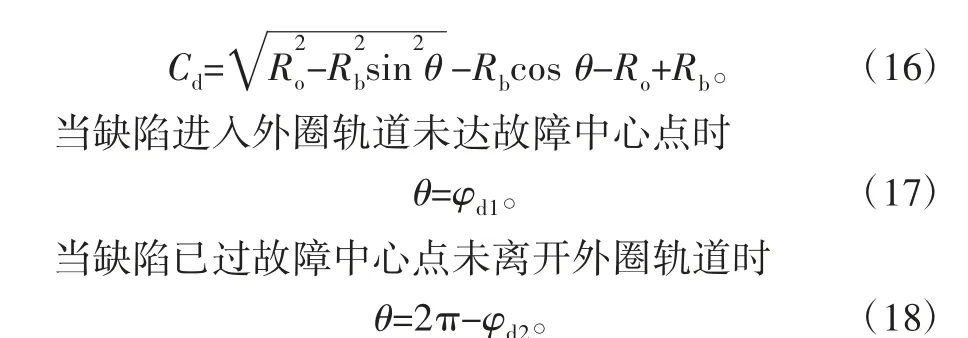

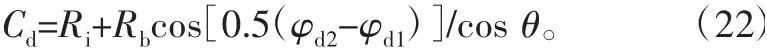

將缺陷Cd的深度重新定義為相對角位置角φd的函數。圖3所示為外圈故障點局部放大圖,展示了滾動體進入缺陷→到達缺陷中心位置→離開缺陷的過程,球進入缺陷Cd深度是隨著球的位置而變化。則缺陷Cd表示為:

圖3 外圈故障局部放大

2.2 外圈局部故障模型分析

采用龍格庫塔法對式(1)進行求解,設置軸和內圈總質量mi=3.52 kg,軸內圈轉速為fs=150 r/min(低速便于分析故障振動特征),外圈固定安裝于基座上總質量為mo=24.05 kg,缺陷角度設置為10°。選擇軸承參數如表1所示。

表1 仿真軸承參數表

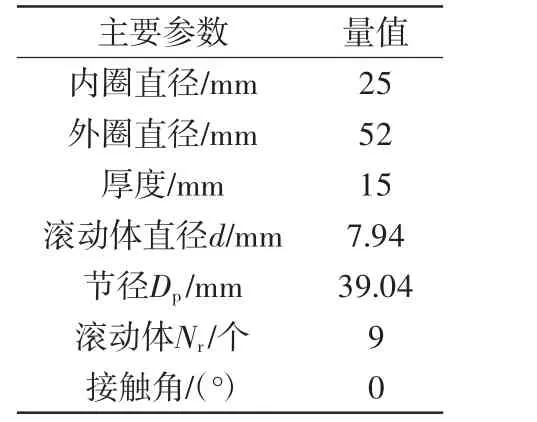

計算生成的外圈故障振動數據如圖4所示,每個衰減振動都是滾動體撞擊缺陷產生的數據,圖中x軸為時間軸線,可得故障周期T=0.112 s,對應的頻率為f=8.928 Hz。

圖4 滾動軸承外圈故障仿真時域圖

3 軸承內圈局部故障模型創建與分析

3.1 內圈局部故障模型創建

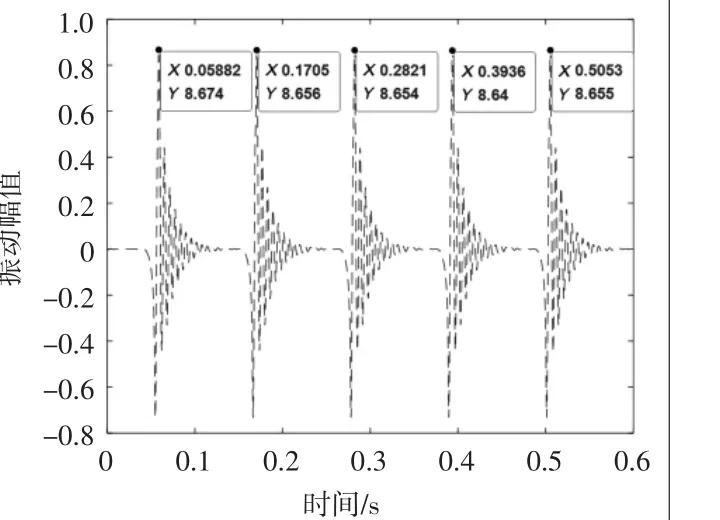

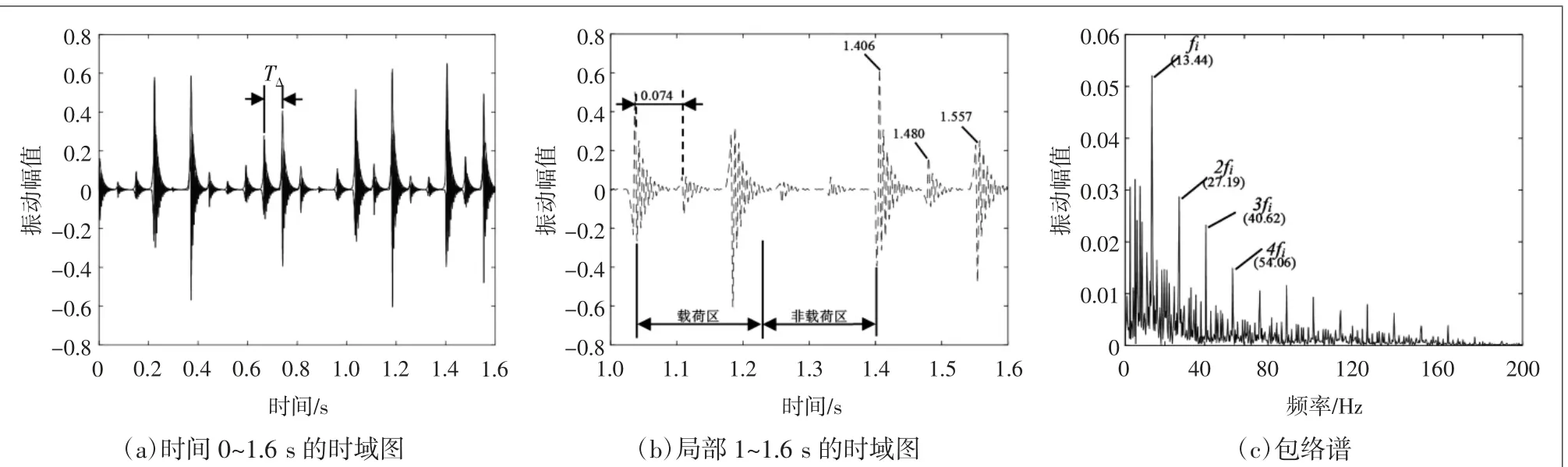

區別于外圈安裝在基座上不跟隨旋轉,內圈故障信號隨著軸承缺陷的旋轉而轉動位置,其信號將更為復雜。如圖5所示,隨著轉軸的旋轉,內圈故障點也以fs進行旋轉,因此故障點將分別經過載荷區和非載荷區,滾動體在載荷區故障點的振幅將大于非載荷區時的幅值。

圖5 內圈帶故障的滾動軸承

同理,圖6所示為某位置內圈故障點局部放大圖,展示了滾動體由進入缺陷→到達缺陷中心位置→離開缺陷的運行過程,球進入缺陷Cd深度是隨著球的位置而變化。

圖6 內圈故障局部放大

內圈軌道半徑為Ri,則缺陷Cd仍可用式(3)表示,其中有變化的參數為:

3.2 內圈局部故障模型分析

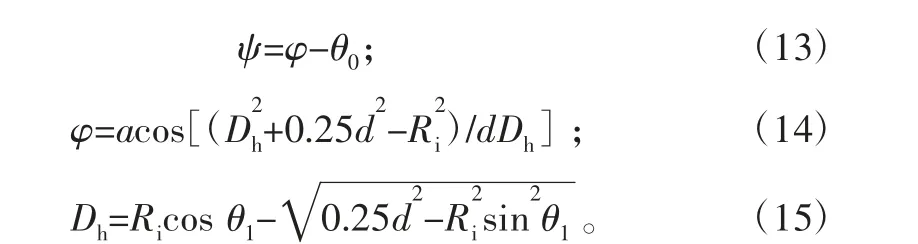

由前述理論分析可知,當假設保持架(滾動體)相對靜止不動時,內圈將以相對轉速ωΔ=9.45 rad/s運轉。已知滾動體數Nr=9,則滾動體間隙角度為40°,因此滾動體撞擊缺陷頻率為13.5 Hz,即每隔TΔ=0.075 s會產生一個振動信號(如圖7(a)和圖7(b))。

并且通過圖7(c)內圈故障包絡譜可以得出基頻fi為倍數的內圈特征譜線,倍頻振幅隨著頻率增大,幅值減小,仿真結果與理論[1]描述的內圈故障特征一致,進一步驗證了模型理論正確。

圖7 滾動軸承內圈故障仿真時域和包絡譜

4 軸承滾動體故障模型創建與分析

4.1 滾動體故障模型創建

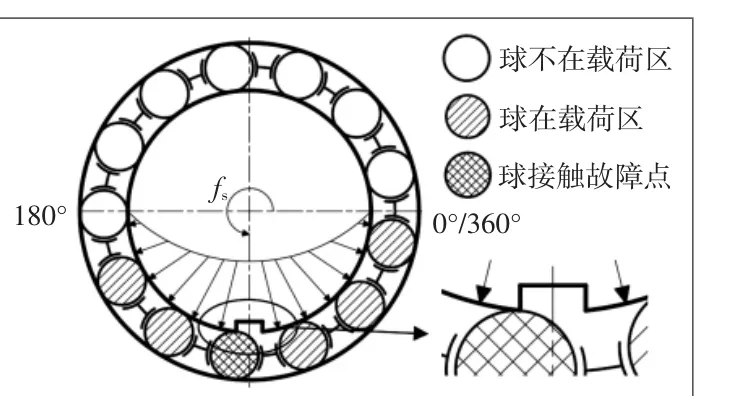

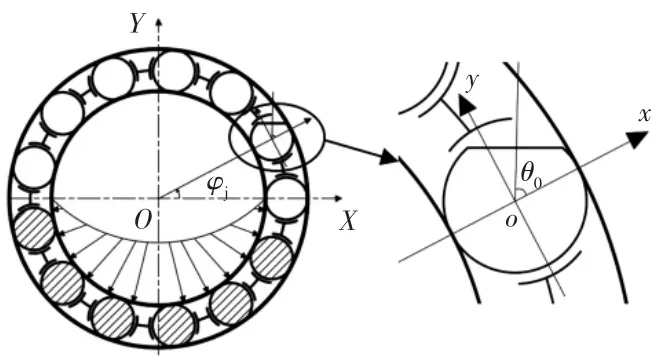

滾動體故障相對于內圈與外圈故障更為復雜,因為滾動體除了隨著保持架繞軸公轉外,缺陷的滾動體本身也在自轉,因此滾動體故障混合了內外圈故障的某些特征。如圖8所示,滾動體與內圈外切并與外圈內切,設軸承坐標XOY,則φj為第j個有故障的滾動體公轉角度。以O到該故障滾動體中心的射線為球體局部坐標x軸建立xoy坐標作為球的自轉坐標,自轉坐標xoy以保持架公轉速度ωc繞XOY坐標旋轉。并設滾動故障為整切面點蝕缺陷,角度θ0為故障切面中心射線與局部坐標x軸的夾角,以滾動體自轉速度ωz運行。假設滾動體不發生滑移,運轉方向保持不變,則理論上一個自轉周期滾動體缺陷將分別碰撞內圈和外圈一次,進而產生2個幅值不同的沖擊振動信號。

圖8 滾動軸承滾動體故障

4.2 滾動體故障點與外圈接觸

由于滾動體存在缺陷,就不可避免地在運行中滾動體球心會偏離正常球心位置Cd為

4.3 滾動體故障點與內圈接觸

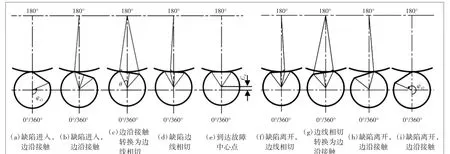

當滾動體缺陷邊界自轉到與球體局部坐標x軸180°時故障點將與內圈接觸,如圖9所示,將分別為缺陷進入→左邊沿接觸→左邊線相切→達到缺陷中心點→右邊線相切→右邊沿接觸→缺陷離開這7個步驟。

圖9 滾動體故障點與內圈軌道接觸

圖10 滾動軸承滾動體故障仿真時域圖

當邊沿接觸時

4.4 滾動體故障模型分析

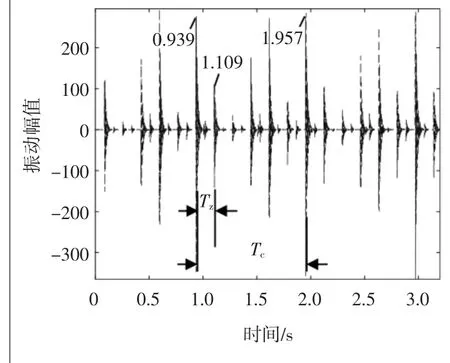

滾動體每自轉一圈,將分別觸碰一次內圈與外圈,產生幅值不同的交替振蕩信號,以轉速150 r/min時保持架一個公轉周期Tc內包含有12個振蕩信號,圖中得滾動體自轉周期為Tz=0.171,即自轉頻率為5.882 Hz。

5 結論

本文使用六自由度軸承故障集中參數模型,分析利用故障缺陷深度變化,實現仿真故障信號的獲取。通過構建一個完全正常的滾動軸承模型,然后向外圈、內圈與滾動體分別增加缺陷故障,實現故障仿真數據的生成,該方法現實可行,未來可以按照本方法擴展至多個故障及不同故障類型的故障樣本數據的生成,以代替無法獲取的實驗數據。