生物基液體異戊二烯橡膠對乳聚丁苯橡膠膠料性能的影響

張興東,楊茂林,李文東,張 煥,季美琴,曾 季

(北京橡膠工業研究設計院有限公司,北京 100143)

為了改善膠料的加工性能,降低膠料的混煉能耗和原材料成本,一般會加入一些小分子油類化合物(如環烷油、芳烴油、石蠟油等)作為增塑 劑[1]。但傳統的增塑劑只起到物理增塑作用,在成型過程中并不參與反應,因而在成品膠料中易遷移或析出,影響產品的使用性能,同時也會對環境造成不利影響。隨著各國對環境保護、綠色發展的日益重視[2],未來在橡膠工業中使用新型環保增塑劑將會變得越來越重要[3-4]。

反應性增塑劑是一種新型環保增塑劑,在膠料的加工過程中起到物理增塑作用,同時在膠料的硫化過程中與橡膠發生交聯反應[5]。液體異戊二烯橡膠(LIR)是一種無色、無味、粘稠和透明的低相對分子質量聚二烯烴類材料,其相對分子質量介于典型的固體橡膠與增塑劑之間,具有橡膠與增塑劑的雙重特性,既可以與固體橡膠共硫化,又具有優異的增塑效果,從而可提高膠料的加工性能、物理性能和抗濕滑性能,降低膠料的滾動阻力,提高共混膠界面的相容性,因此我們將其稱為反應性增塑劑[6-10]。

本工作研究LIR對乳聚丁苯橡膠(ESBR)膠料性能的影響,并與油類增塑劑環保芳烴油(TDAE)進行對比。

1 實驗

1.1 主要原材料

ESBR,牌號1502,中國石油吉林石化公司有機合成廠產品;LIR,牌號LIR-50,數均相對分子質量約為50 000,日本可樂麗公司產品;TDAE,漢圣化工(撫順)有限公司產品;炭黑N234,卡博特化工(天津)有限公司產品。

1.2 試驗配方

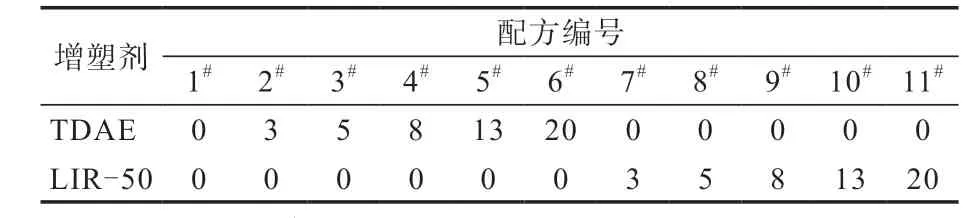

ESBR 100,炭黑N234 50,氧化鋅 4,硬脂酸 2,防老劑RD 1.5,防老劑4020 1,不溶性硫黃IS-60 1.8,促進劑CBS 1,促進劑TMTD 0.2,增塑劑變品種、變量(見表1)。

表1 兩種增塑劑用量 份Tab.1 Dosages of two plasticizers phr

1.3 主要設備和儀器

X(S)K-160型兩輥開煉機,上海雙翼橡塑機械有限公司產品;XLB-D 400×400型平板硫化機,湖州東方機械有限公司產品;GT-M2000A型無轉子硫化儀、GS709N型橡膠邵爾A硬度計和AI-7000M型電子拉力試驗機,中國臺灣高鐵檢測儀器有限公司產品;BHO-402A型熱空氣老化試驗箱,上海一恒科學儀器有限公司產品;BL-6060A型阿克隆磨耗試驗機,寶輪精密檢測儀器有限公司產品;RPA2000橡膠加工分析儀(RPA),美國阿爾法科技有限公司產品;DMA/3D TA861型動態力學分析儀(DMA),瑞士METTLER公司產品。

1.4 試樣制備

先將ESBR在兩輥開煉機上薄通數次,依次加入炭黑、氧化鋅、硬脂酸、防老劑、促進劑,混煉均勻后打6次三角包,出片,膠片放置24 h后在兩輥開煉機上返煉,再依次加入增塑劑和硫黃,混煉均勻后打6次三角包,下片。混煉膠冷卻停放16 h以上。

試樣在平板硫化機上硫化,硫化條件為150 ℃/15 MPa×(t90+2 min)。

1.5 性能測試

1.5.1 門尼粘度

門尼粘度按GB/T 1232.1—2000《未硫化橡膠 用圓盤剪切粘度計進行測定 第1部分:門尼粘度的測定》進行測試。

1.5.2 硫化特性

硫化特性按GB/T 1233—2008《未硫化橡膠初期硫化特性的測定 用圓盤剪切粘度計進行測定》進行測試,測試溫度為150 ℃。

1.5.3 物理性能

(1)邵爾A型硬度按GB/T 531.1—2008《硫化橡膠或熱塑性橡膠 壓入硬度試驗方法 第1部分:邵氏硬度計法(邵爾硬度)》進行測試。

(2)拉伸性能按GB/T 528—2009《硫化橡膠或熱塑性橡膠 拉伸應力應變性能的測定》進行測試,啞鈴形試樣,拉伸速率為500 mm·min-1。

(3)撕裂強度按GB/T 529—2008《硫化橡膠或熱塑性橡膠撕裂強度的測定(褲形、直角形和新月形試樣)》進行測試,直角形試樣,拉伸速率為500 mm·min-1。

(4)耐老化性能按GB/T 3512—2014《硫化橡膠或熱塑性橡膠 熱空氣加速老化和耐熱試驗》進行測試。

1.5.4 抽出率

在索氏抽提器中用環己烷作為溶劑抽提試樣24 h,抽提后的試樣放置50 ℃的真空烘箱中干燥至質量恒定,稱量并計算抽出率。

1.5.5 耐磨性能

耐磨性能按GB/T 1689—2014《硫化橡膠 耐磨性能的測定(用阿克隆磨耗試驗機)》進行測試,取3個試樣的平均值。

1.5.6 動態力學性能

(1)應變掃描。采用RPA進行測試,混煉膠測試條件為溫度 60 ℃,頻率 1 Hz;硫化膠測試條件為溫度 60 ℃,頻率 10 Hz。

(2)溫度掃描。采用DMA進行測試,測試條件為拉伸模式,升溫速率 3 K·min-1,測試頻率 10 Hz,最大振幅 10 μm,0 ℃時的損耗因子(tanδ)測試應變 0.1%,60 ℃時的tanδ測試應變 5%。

2 結果與討論

2.1 門尼粘度

增塑劑種類和用量對膠料門尼粘度的影響如圖1所示。

從圖1可以看出:隨著增塑劑用量的增大,兩種膠料的門尼粘度逐漸減小,增塑劑用量越大,增塑效果越明顯;當兩種增塑劑用量相同時,添加LIR-50的膠料的門尼粘度小于添加TDAE的膠料,說明液體橡膠的增塑效果優于TDAE,這可能是由于LIR-50是一種反應性增塑劑,能更好地改善膠料的加工性能。

2.2 硫化特性

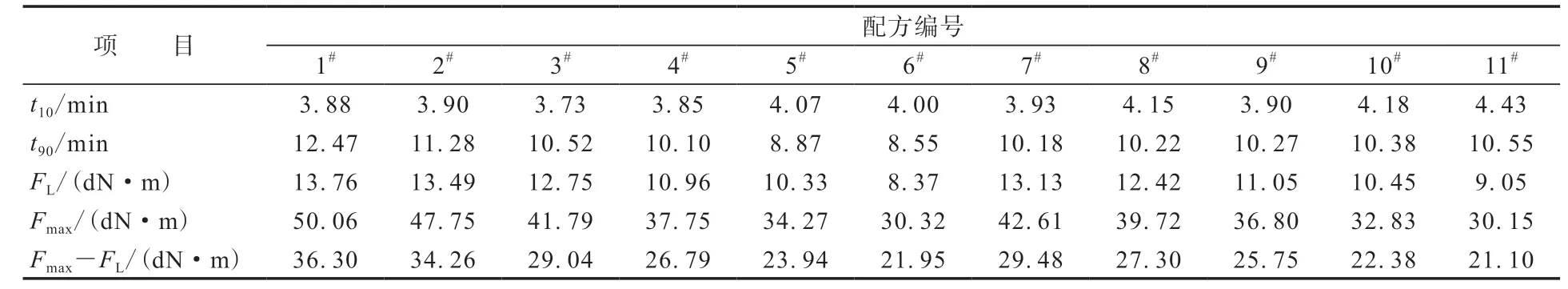

增塑劑種類和用量對膠料硫化特性的影響如表2所示。

從表2可以看出:隨著TDAE用量的增大,膠料的t90逐漸縮短;與空白膠料相比,加入LIR-50膠料的t90均縮短,但不同用量LIR-50的膠料的t90差異不明顯;加入LIR-50膠料的t10略有延長,但變化不大,即LIR-50對膠料的t10無明顯影響;加入增塑劑后,膠料的FL和Fmax均減小,這與膠料的粘度和交聯密度降低有關,加入LIR-50膠料的Fmax-FL相對更小,反映出膠料的交聯密度下降。交聯密度降低主要是由于LIR-50參與交聯反應,在此過程中爭奪并消耗了部分硫黃所致。

表2 增塑劑種類和用量對膠料硫化特性的影響Tab.2 Effect of plasticizer types and dosages on vulcanization characteristics of compounds

2.3 物理性能

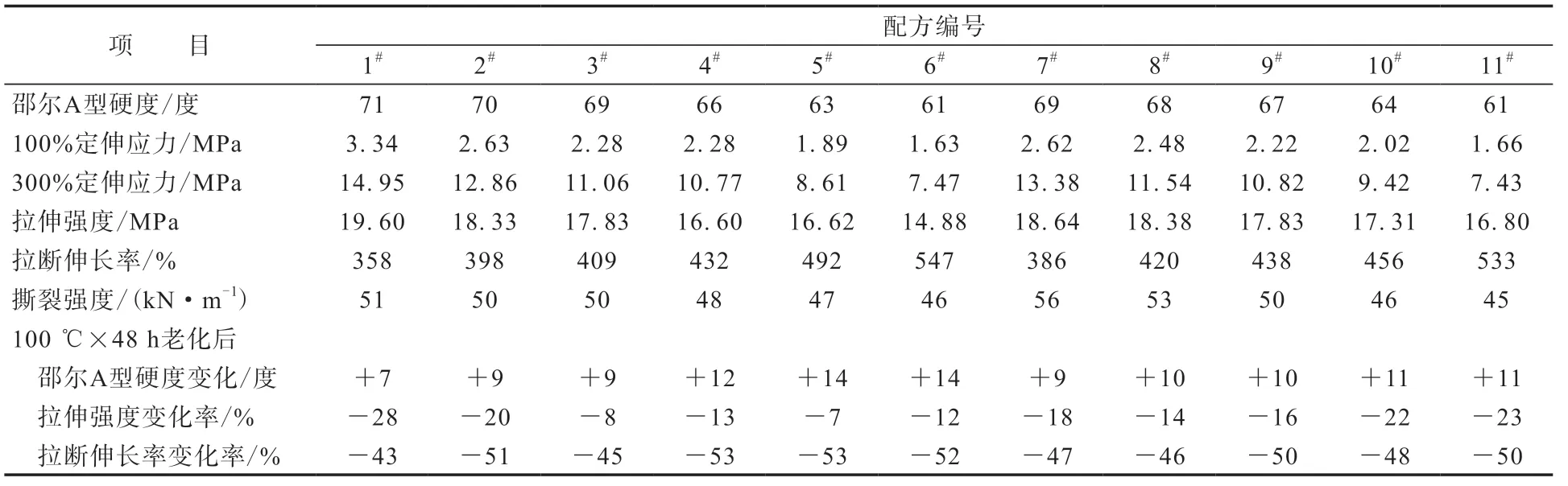

增塑劑種類和用量對膠料物理性能的影響如表3所示。

表3 增塑劑種類和用量對膠料物理性能的影響Tab.3 Effect of plasticizer types and dosages on physical properties of vulcanizates

從表3可以看出:隨著增塑劑用量的增大,膠料的硬度、300%定伸應力和拉伸強度減小,這與小分子增塑劑的增塑作用降低了大分子間作用力有關;膠料的拉斷伸長率增大,這與增塑劑改善了膠料的拉伸取向行為有關;膠料的撕裂強度總體減小,但加入少量LIR-50后膠料的撕裂強度有所增大,這可能是由于LIR-50在硫化過程中參與了交聯反應,增大了橡膠分子交聯網絡的強度所致,這一特性也反映在加入相同用量增塑劑后LIR-50膠料的300%定伸應力和拉伸強度總體大于TDAE 膠料。

從表3還可以看出,兩種增塑劑對膠料耐老化性能的影響不明顯。

2.4 抽出率

增塑劑種類和用量對膠料(硫化膠)抽出率的影響如圖2所示。

從圖2可以看出:隨著TDAE用量的增大,膠料的抽出率呈線性增大,說明TDAE作為一種物理性增塑劑,在膠料的硫化過程中不參與交聯反應,可被溶劑從膠料中抽出;而加入LIR-50的膠料的抽出率較空白膠料基本不變,這也體現了LIR-50的特性,即在膠料的硫化過程中參與了交聯反應,最終成為交聯網絡的一部分[11]。

2.5 耐磨性能

增塑劑種類和用量對膠料耐磨性能的影響如圖3所示。

從圖3可以看出:從總體上看,隨著增塑劑用量的增大,膠料的阿克隆磨耗量呈增大趨勢;加入少量增塑劑時,膠料的阿克隆磨耗量增大比較緩慢,當增塑劑用量超過8份時,膠料的阿克隆磨耗量明顯增大。進一步分析,當增塑劑用量較小時,加入LIR-50的膠料的耐磨性能優于添加TDAE的膠料,且與空白膠料相比,加入LIR-5膠料的阿克隆磨耗量先減小后增大;當增塑劑用量較大時,加入LIR-50的膠料的阿克隆磨耗量大于加入TDAE的膠料,這可能是由于高用量使得LIR-50不耐磨的特性突顯。

2.6 動態力學性能

2.6.1 應變掃描

不同增塑劑混煉膠和硫化膠的應變掃描曲線分別如圖4和5所示(G′為彈性模量),增塑劑用量為8份。

從圖4和5可以看出,膠料的G′隨應變的增大而呈減小趨勢,這是因為膠料中炭黑聚集體網絡和炭黑與橡膠分子界面粘附隨著應變的增大而逐漸被破壞,膠料彈性形變所需力減小所致,其中加入LIR-50膠料的ΔG′更小,即Payne效應降低,炭黑分散性更好,說明LIR-50的加入可以改善炭黑分散性[12]。

從圖4和5還可以看出,隨著應變的增大,膠料的tanδ增大,加入TDAE膠料的tanδ比加入LIR-50膠料大,這可能是因為TDAE與橡膠的親合性好,橡膠分子鏈的滑動形變產生的內摩擦損耗增大,同時LIR-50由于參與了交聯反應,成為交聯網絡的一部分,內潤滑作用明顯,從而提高了硫化膠的填料分散性,降低了填料團聚體破碎所需的 能耗。

對比圖4和5可以看出,混煉膠的G′隨著應變的增大而下降的趨勢比硫化膠明顯。這是因為混煉膠掃描的應變范圍更大(0.28%~200%),膠料中炭黑與橡膠間的網絡結構減弱,在高形變下易被破壞,而硫化膠的應變掃描范圍更小(0.28%~44%),同時LIR-50參與交聯反應,對膠料中的炭黑網絡產生了一定的保護作用。總之,LIR-50在改善炭黑分散性方面優于TDAE,且其膠料的內摩擦損耗比TDAE小。

2.6.2 溫度掃描

在現代橡膠工業中常用在低應變(0.1%)下0 ℃時的tanδ表征膠料的抗濕滑性能,高應變(5.0%)下60~100 ℃的tanδ表征膠料的滾動阻 力[13]。理想的胎面膠0 ℃時應具有較大的tanδ,以滿足高抗濕滑性能;在60 ℃時應具有較小的tanδ,以獲得較低的滾動阻力[14]。

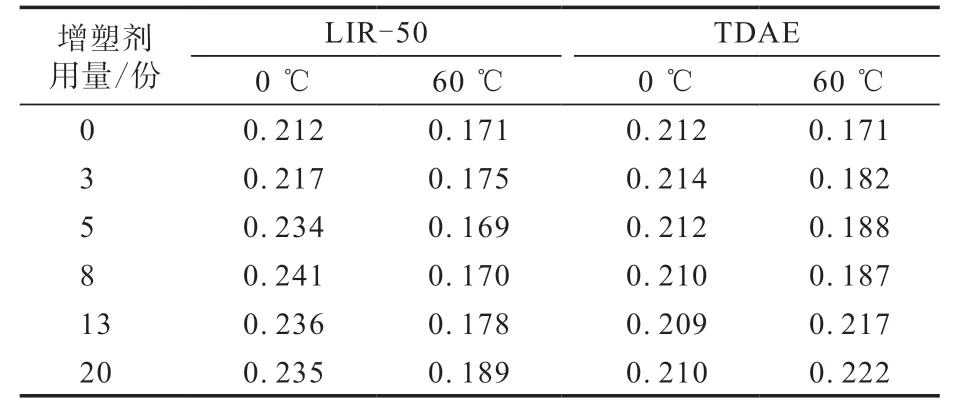

不同溫度下增塑劑種類和用量對膠料tanδ的影響如表4所示。

表4 不同溫度下增塑劑種類和用量對膠料tanδ的影響Tab.4 Effect of plasticizer types and dosages on tanδ of vulcanizates at different temperatures

從表4可以看出,加入TDAE對膠料0 ℃時的tanδ基本沒有影響,加入LIR-50后膠料0 ℃時的tanδ有所增大,說明LIR-50的加入增加了橡膠分子鏈的運動性,改善了膠料的抗濕滑性能。隨著TDAE用量的增大,膠料60 ℃時的tanδ整體呈增大趨勢,加入一定量LIR-50的膠料60 ℃時的tanδ則基本保持穩定,這也進一步說明LIR-50可以參與交聯反應,使膠料的損耗峰向高溫方向偏移,在保持低滾動阻力和低生熱的同時較明顯地提高了膠料的抗濕滑性能。

3 結論

(1)LIR-50作為一種反應性增塑劑,能很好地改善膠料的加工性能。

(2)由于LIR-50具有橡膠特性,在加工過程中參與了交聯反應,補充交聯網絡,使得膠料保持較好的物理性能,并降低膠料的Payne效應,改善炭黑分散性。

(3)LIR-50的加入使得膠料的損耗峰向高溫方向偏移,在保持低滾動阻力和低生熱的同時可以明顯提高膠料的抗濕滑性能。