基于CATIA/CAA的輪胎花紋跨節距設計及自動整周拼合

李 華,張 敏,吳東霞,程麗娜,吳月仙,楊 旭,黃明新

(中策橡膠集團股份有限公司,浙江 杭州 310018)

隨著社會經濟的迅速發展,汽車需求量日益增大。輪胎作為汽車與地面接觸的唯一部件,對乘車舒適性和安全性都起著極其重要的作用。在輪胎設計變得尤為重要的今天,輪胎花紋的復雜程度也呈現上升趨勢。輪胎花紋形態千變萬化,結構復雜,常常需要耗費大量的設計時間。眾多輪胎企業紛紛采用CATIA,UG和SolidWorks等三維軟件進行設計開發,特別是利用CATIA軟件對單節距花紋進行參數化模板開發,顯著縮短了輪胎的開發周期,并伴隨著設計自動化程度的提高,輪胎的設計質量也得到了明顯提升[1-2]。

輪胎花紋對輪胎的安全性、穩定性、舒適性、噪聲、燃油經濟性和滑水等性能都有重要影響[3-8]。為了提高輪胎的綜合性能,輪胎花紋一般采用多節距變參數設計及改變不同節距排列順序的方法[9-11]。隨著設計方法及仿真手段的提升,現階段設計不僅要對花紋進行多節距設計,而且會采用跨節距設計的方法,即當前、后節距組合順序不同時,前節距的花紋造型也會作出一些細微變化以利于改善輪胎綜合性能。在這種情況下,采用常規設計方法,不僅需要對每個節距花紋進行手工設計,而且需要根據前、后節距的不同組合把每種情況都做出來。該方法不僅耗時耗力,而且當設計發生更改時,原設計中所有造型過程均需要推倒重來,開發效率非常低下。而開發跨節距設計模板,可迅速地批量創建前、后關聯的單節距的三維模型,即可有效避免重復設計,采用自動化的參數驅動實現設計更改時花紋造型的自動生成[12]。因此采用關聯設計改進花紋的設計方法和參數化模板優化設計系統,是提高輪胎質量的重要途徑[13]。

為提高輪胎跨節距花紋組設計的效率,本工作在CATIA V5R22版本下,根據花紋塊最小單元——節距,在CATIA設計模塊下完成對跨節距相關參數的創建,而后通過參數和配置表公式進行參數化跨節距設計的2D線框、3D曲面和3D實體設計。在單節距模板封裝時,發布節距代號及旋轉角度參數,然后利用CAA二次開發,根據自定義節距排列順序,自動多次調用跨節距設計的花紋模板,自動完成花紋整周的拼合。

1 不同前、后節距組合造成當前節距設計差異

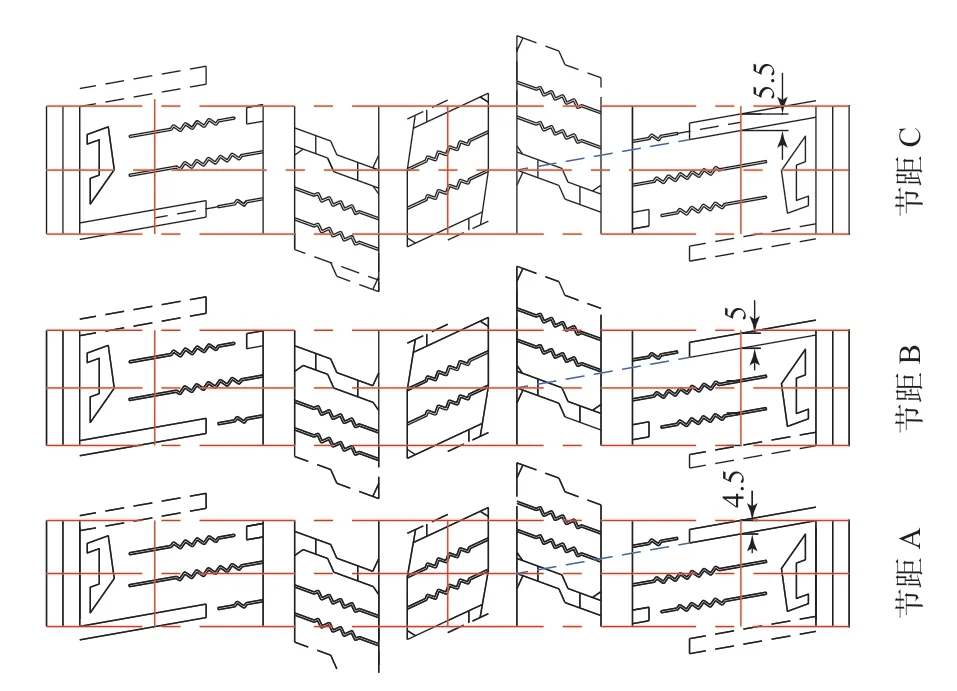

輪胎花紋一般由3—5個不同節距組成。以某花紋3個節距設計為例,輪胎整周由A,B,C三個節距根據一定的順序排列組成(3個節距設計規則一致,設計參數不同)。為了直觀展示跨節距設計造型,將這3個節距展開在同一個平面內,如圖1所示。

圖1 3個節距花紋平面展開示意

該花紋肩部的2個鋼片需要均布在上下2個肩部花紋溝之間,而每個節距內的肩部花紋溝寬度不同,因此不僅需要本節距長度參數,而且需要相鄰節距溝寬度參數才能計算出鋼片位置。如左側肩部鋼片位置需要根據上方節距肩部溝寬度參數計算,右側肩部鋼片位置需要根據下方節距肩部溝寬度參數計算。因為采用了跨節距關聯設計,實際上每個節距的設計造型都會由于前、后節距組合的不同而存在少量差異。

由于每個節距設計都需要關聯前、后節距參數,在CATIA中可以通過設置當前及前、后“節距代號”參數,利用知識工程工具,獲取相應節距的參數值,即可實現跨節距設計,并通過參數驅動實現當前節距在前、后節距代號變化時造型的自動更改。由此,僅開發一個含跨節距設計的單節距花紋模板,即可通過參數驅動完成不同節距組合下輪胎的整周花紋造型,可極大地提升設計效率,縮短開發周期。

2 跨節距設計的參數設計

2.1 參數定義

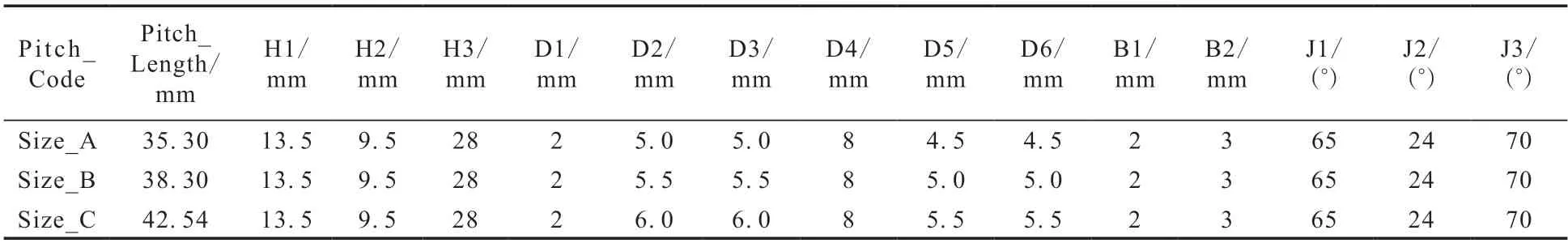

根據花紋跨節距設計規則特點,先進行參數分類和定義(見圖2),再將定義好的參數進行配置表設計(見表1),配入各節距設計參數。對于對稱設計的部分,只需要定義單側參數即可。

圖2 單節距花紋參數分類及定義

表1 參數配置設計

2.2 CATIA內創建參數及其關聯

在CATIA的GSD(Generative Shape Design,創成式曲面設計)模塊中,創建設計參數并與配置表進行關聯設計。創建的參數包含常規參數和跨節距參數,常規參數為單節距內的設計參數,不僅包含設計尺寸參數,還包含節距旋轉參數,使模板自帶旋轉功能,滿足后續程序調用時自動整周拼合;跨節距參數為在當前節距設計過程中需要用到的前、后節距中的相應參數,應用知識工程工具在配置表里進行抓取,在模板設計時用于參數計算。

跨節距參數如Ptich_Code參數和肩部溝寬度對應的D6參數。一般以pPitch用作當前節距的上節距代號,以nPitch用作當前節距的下節距代號,如pPitch_Code=A,Pitch_Code=B,nPitch_Code=C,表示當前模板設計節距為B節距,對應配置表中B節距設計參數,其前節距為A,后節距為C,節距順序為A,B和C。在此種節距組合下,B節距的前、后及當前的D6參數表示為pD6=4.5 mm,nD6=5.5 mm,D6=5.0 mm。

3 跨節距設計的模板開發

3.1 2D線框設計

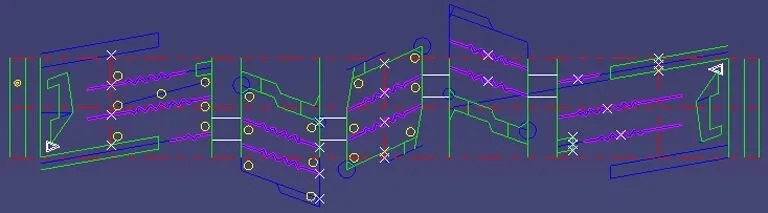

在GSD模塊下,利用參數配置設計,首先進行2D線框設計。對于跨節距設計,要根據跨節距參數進行公式計算,確定跨節距圖形元素的位置、尺寸等,而后進行造型設計,依次設計單節距的花紋溝和鋼片等。線框造型如圖3所示。

圖3 跨節距設計下單節距線框造型

當前節距右側鋼片等分的長度計算為前節距關聯設計,公式為:右側鋼片等分長度=[(Pitch長度+pPitch長度)/2-pD6]/3;左側鋼片等分的長度計算后節距的關聯設計,公式為:左側鋼片等分長度=[(Pitch長度+nPitch長度)/2-nD6]/3。

在常規設計方式下,對于花紋為左、右對稱設計的情況,只需要設計出單側造型,通過一系列的旋轉、對稱、平移等操作即可得到另一側圖形。但是跨節距設計的部分,由于其左、右兩側對應的前、后節距不同,不可通過此種方式生成,需要分別單獨進行處理。

3.2 3D曲面和實體設計

在GSD模塊下,將已生成的2D單節距線框展開投影到胎面曲線上,之后根據配置表關聯的3D設計參數進行角度掃掠、橋接、圓角和修剪等設計,生成花紋單節距3D曲面。在PDG(Part Design,零件設計)模塊下,將曲面進行封閉并轉化為3D實體的溝和鋼片,以備后續節距整周拼合時進行布爾減操作。

此時,利用CATIA知識工程的功能,將所有設計進行模板封裝,達到通過配置表選擇節距參數以實現3D單節距造型自動生成的目的。封裝時,需要發布pPitch_Code,Pitch_Code,nPitch_Code,Ro和Ro_LastPitch等參數,用于后續程序自動拼花時由程序對參數進行自動設置。

4 輪胎整周花紋自動裝配

在CATIA的ASD(Assembly Design,裝配設計)模塊中,首先由輪廓曲線旋轉得到輪胎光胎實體,再利用CAA編程二次開發自動對3D節距實體進行多次調用,并根據模板自帶的旋轉功能使之旋轉到正確位置后進行布爾運算,實現自定義節距順序下的自動整周拼合。

以Ro_LastPitch 為上一個節距的角度參數,Ro為當前節距的旋轉角度從而確定拼合位置。程序開發時,將第1個自動調入的節距的Ro_LastPitch參數默認為0°,模板自動計算第1個節距的Ro值。后續調用拼合的節距,均以Ro_LastPitch=pRo(即等于上一個節距的Ro值),即可實現跨節距設計的節距自動拼合。

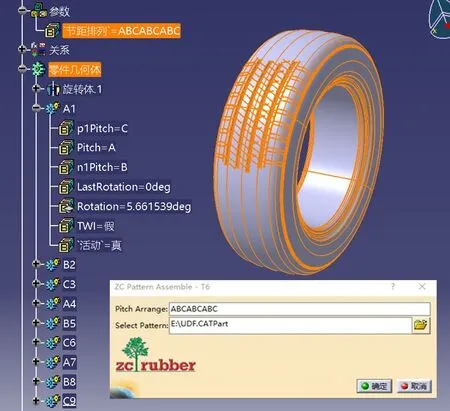

自動裝配時,用戶只需要在程序開發的對話框中輸入自定義節距排列順序“Pitch Arrange”,選擇需要調用的單節距模板“Select Pattern”,即可實現自動跨節距設計花紋的整周裝配,如圖4所示。

圖4 跨節距設計的花紋模板自動整周拼合

5 結語

本工作對輪胎花紋跨節距關聯設計方法進行探討,采用單節距模板設計,對跨節距花紋進行參數化關聯設計,以跨節距參數等作為驅動進行跨節距花紋設計擴展的應用。配合CAA二次開發,實現了簡單、便捷的生成跨節距設計下不同節距組合的單節距造型。

采用參數化跨節距模板方式進行花紋跨節距設計工作,結合CAA編程開發輸入自定義節距排序,自動完成輪胎花紋整周拼合的花紋設計,不僅大幅度縮短了設計開發人員的工作時間,同時避免在不同前、后節距組合設計時出現的人為錯誤,減少因排列組合不同而需要多次對節距花紋進行造型的工作,規范設計標準,提高了輪胎花紋圖的設計質量。