硅鋁合金殼體焊接連接器氣密性分析

周 凱,張樂琦,蘇 坪,程家棟,吳嘯天

(上海無線電設(shè)備研究所,上海 201109)

0 引言

氣密性是指產(chǎn)品的氣體密閉性能。即使產(chǎn)品設(shè)計完美,加工完善且安裝準(zhǔn)確無誤,也無法做到完全氣密無泄漏。檢漏手段有最小可檢漏率,通常所說的“不漏”正是相對于此而言的。或者設(shè)備容許漏率遠(yuǎn)大于被檢件的漏率,也可認(rèn)為被檢件“不漏”。

隨著科學(xué)技術(shù)的進(jìn)步,氣泡法、涂抹法、浸水法等傳統(tǒng)氣密性檢測方法在很多領(lǐng)域都已經(jīng)不再使用。更多先進(jìn)的氣密性檢測方法是利用物質(zhì)的物理特性和化學(xué)特性進(jìn)行檢漏,典型的有鹵素法、氦質(zhì)譜法、超聲檢測法、四極質(zhì)譜計法、聲發(fā)射法等。在微波領(lǐng)域,常用的氣密性檢測方法是氦質(zhì)譜法。氦質(zhì)譜法是以氦氣為示蹤氣體,使用質(zhì)譜分析儀進(jìn)行氣密性檢測的一種檢漏方法。其基本原理是將不同質(zhì)量的氣體電離,離子在磁場中按質(zhì)量電荷比的不同,形成若干束離子流,在不同的軌道上做圓周運動。

微波組件受限于體積和重量,選用大量裸芯片進(jìn)行小型化設(shè)計。裸芯片自身沒有封裝,因此要求微波組件的外殼具有良好的氣密性。傳統(tǒng)微波組件封裝普遍氣密性較差,經(jīng)溫度循環(huán)篩選和長期存儲后水汽進(jìn)入殼體,存在裸芯片被腐蝕的風(fēng)險。提高產(chǎn)品氣密性,對于提高產(chǎn)品質(zhì)量具有重要意義。

本文對硅鋁合金殼體和鋁合金殼體焊接矩形連接器和射頻同軸連接器的熱參數(shù)進(jìn)行對比,并經(jīng)過溫度循環(huán)試驗,驗證兩種材料殼體的氣密性指標(biāo),為微波組件殼體材料的選擇提供指導(dǎo)。

1 氣密性指標(biāo)計算

國家軍用標(biāo)準(zhǔn)GJB 33A 、GJB 597A 和GJB 2438分別對半導(dǎo)體分立器件、半導(dǎo)體集成電路及混合集成電路提出了內(nèi)部水汽含量不大于0.5%的要求。

在潮濕環(huán)境中,空氣中水汽含量為3%左右,遠(yuǎn)高于組件內(nèi)部水汽含量不大于0.5%的要求。提高微波組件封裝氣密性是防止空氣中水汽進(jìn)入殼體內(nèi)部的一種有效途徑。

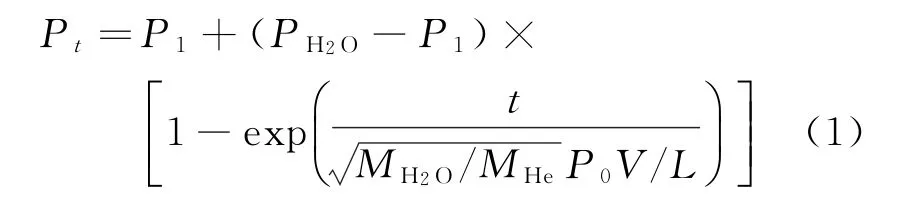

微波組件封裝的氣密性指標(biāo)主要與封裝內(nèi)部腔體體積、封帽環(huán)境、外部環(huán)境以及使用年限相關(guān)。隨時間變化的微波組件內(nèi)部水汽含量P 的指數(shù)型公式為

式中:為組件內(nèi)部水汽初始含量;為外部空氣中水汽含量;為水汽分子量,取值為18;為示蹤氣體氦氣分子量,取值為4;為大氣壓強,取值為1.013×10Pa;為腔體體積;為組件的漏率。

根據(jù)式(1),當(dāng)為3%時,漏率要求小于5×10Pa·m·s;當(dāng)為1%時,漏率要求小于3×10Pa·m·s。

2 Al/SiC、Si/Al合金和鋁合金的材料參數(shù)對比

鋁合金相對傳統(tǒng)的可伐合金具有密度低、導(dǎo)熱系數(shù)好的優(yōu)點。但是,鋁合金熱膨脹系數(shù)大,與傳統(tǒng)芯片及氣密連接器燒結(jié)時存在一定的膨脹系數(shù)失配問題。鋁合金熱膨脹系數(shù)為23×10/℃,氣密射頻同軸連接器(SMP(M)-JYDL)和低頻矩形連接器(J30JM1-9ZKS-F)的殼體為可伐合金,熱膨脹系數(shù)為7×10/℃,存在較大差別。在產(chǎn)品使用和存儲過程中,經(jīng)歷多次溫度變化,封裝的長時間氣密性需要試驗驗證。

隨著有源相控陣?yán)走_(dá)向高度集成化和模塊化的方向發(fā)展,相控陣天線單元數(shù)量越來越多,單元間距越來越小,組裝密度越來越高,發(fā)熱密度越來越大,對封裝用殼體材料的要求也越來越高。封裝要求材料在具有低密度(輕量化要求)、低膨脹系數(shù)(與電路基板、芯片、連接器進(jìn)行有效連接)和良好導(dǎo)熱性能的同時,還能夠進(jìn)行機加工、表面鍍覆和高氣密封裝。

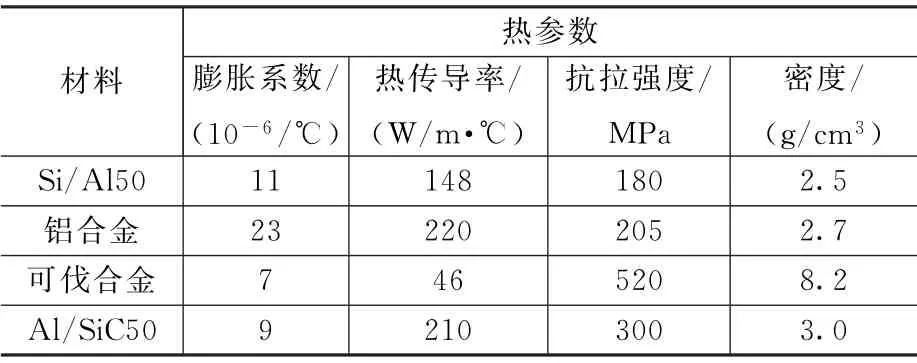

金屬基復(fù)合材料是將具有一定性能的增強體通過適當(dāng)?shù)姆椒ㄅc金屬基體進(jìn)行復(fù)合,得到的綜合性能較為優(yōu)良的材料。目前,電子封裝用金屬基復(fù)合材料發(fā)展最快和研究最多的主要有50鋁基碳化硅(Al/SiC50)和50硅鋁(Si/Al50)材料。不同殼體材料的熱參數(shù)如表1所示。

表1 不同殼體材料熱參數(shù)

Al/SiC50和Si/Al50材料的加工性能如表2所示。

表2 Al/SiC50和Si/Al50材料加工性能

在滿足電子封裝材料基本要求的同時,輕質(zhì)低密度是航空航天電子封裝材料必須考慮的問題。基于相對較好的機加工性能與更低的密度,在航空航天電子封裝領(lǐng)域Si/Al50 比Al/SiC50更有優(yōu)勢。同時,硅鋁合金的封帽性能相比鋁基碳化硅更好,可以激光封焊,實現(xiàn)高氣密封裝。本文分別采用硅鋁合金和鋁合金材料加工殼體,進(jìn)行氣密性試驗驗證。

3 氣密性試驗設(shè)計和測試過程

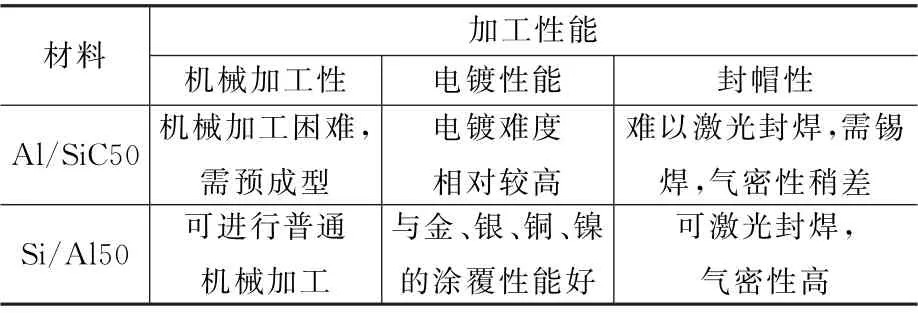

為了驗證硅鋁合金和鋁合金燒結(jié)可伐合金封裝結(jié)構(gòu)經(jīng)過溫度循環(huán)試驗后的氣密性,選擇硅鋁合金和鋁合金作為殼體基材,設(shè)計典型結(jié)構(gòu),模擬相控陣收發(fā)單元殼體與低頻矩形連接器及射頻同軸連接器的裝配關(guān)系。采用釬焊工藝實現(xiàn)硅鋁合金和鋁合金殼體與連接器可伐合金外殼的氣密連接。通過溫度循環(huán)模擬產(chǎn)品使用和存儲過程,并按GJB 548B—2005 中的方法1014.2 進(jìn)行氦質(zhì)譜法檢漏。

以燒結(jié)低頻矩形連接器為例,鋁合金和硅鋁合金殼體結(jié)構(gòu)示意如圖1所示。殼體尺寸為18.3 mm×20.0 mm×8.6 mm,計算得到殼體的體積為3.15 mm,陰影表面為導(dǎo)電氧化,內(nèi)部燒結(jié)位置采用鍍金工藝。

圖1 殼體結(jié)構(gòu)示意圖

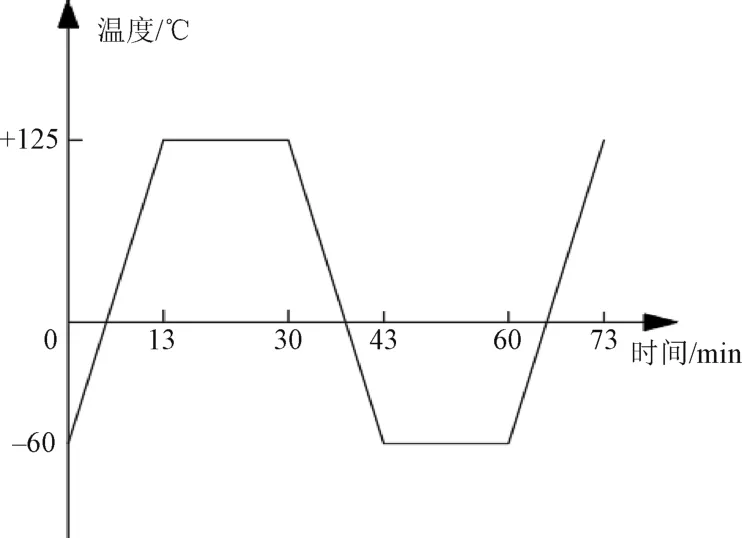

根據(jù)GJB 548B—2005 中的方法1010.1 溫度循環(huán)的規(guī)定,對殼體進(jìn)行溫度循環(huán)試驗,溫度曲線如圖2所示。

圖2 溫度循環(huán)曲線

溫度循環(huán)范圍為(-60~+125)℃,溫度上升和下降速度為15 ℃/min,高溫和低溫分別保持17 min,循環(huán)周期為60 min。不間斷循環(huán),每23個溫度循環(huán)進(jìn)行1 次漏率測量,流程如圖3所示。

圖3 溫度循環(huán)試驗流程

根據(jù)GJB 548B—2005 中的方法1014.2 對氣密性的規(guī)定,對于體積為(1~10)cm的殼體,測量漏率應(yīng)不大于5×10Pa·m·s,即大于這個漏率值的殼體氣密性不合格。

4 氣密性測試與數(shù)據(jù)分析

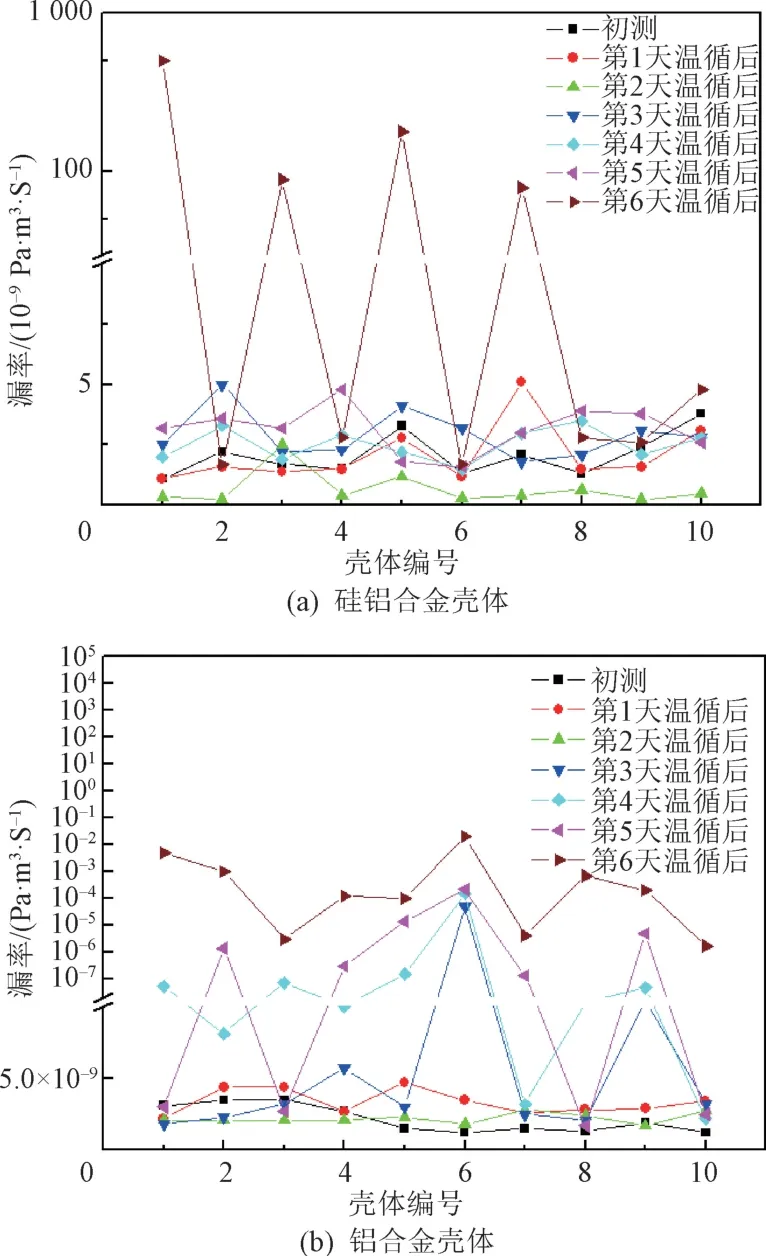

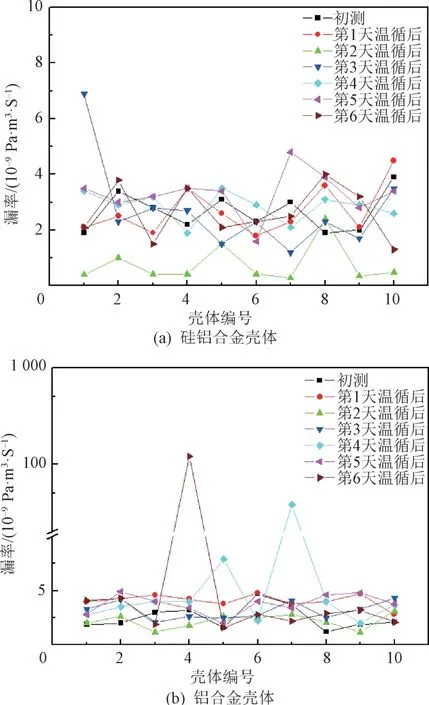

分別選取燒結(jié)可伐合金外殼低頻矩形連接器(J30JM1-9ZKS-F)的硅鋁合金、鋁合金兩種材料的殼體各10只進(jìn)行溫度循環(huán)試驗,試驗后殼體的漏率測量結(jié)果如圖4所示。

圖4 燒結(jié)矩形連接器殼體溫度循環(huán)后的漏率

由試驗結(jié)果可知,在前2天溫度循環(huán)結(jié)束之后,兩種材料制作的殼體氣密性沒有明顯區(qū)別,均沒有出現(xiàn)漏氣的情況。第3天(第69個周期)溫度循環(huán)結(jié)束后,有2只鋁合金材料的殼體出現(xiàn)了漏氣的情況,漏率分別是4.9×10Pa·m·s和1.8×10Pa·m·s。第4天(第92個周期)溫度循環(huán)后,鋁合金殼體氣密性不合格數(shù)量增加到4只。第5天(第115個周期)溫度循環(huán)后,鋁合金殼體不合格數(shù)量增加到6只。第6天(第138個周期)溫度循環(huán)后,鋁合金殼體漏率全部不合格,其中7只漏率在10量級以下。

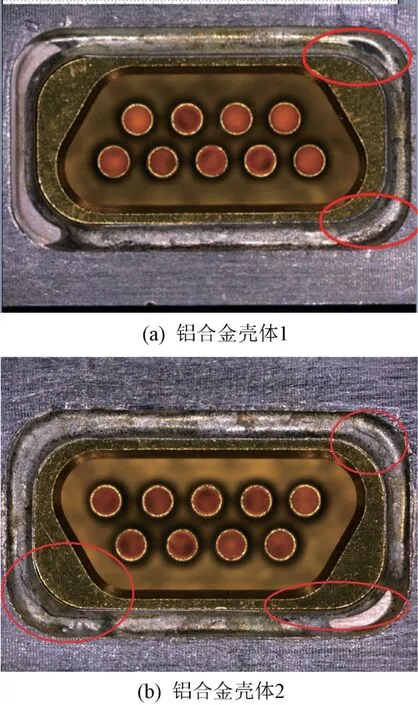

使用高倍顯微鏡觀察其焊接面,2只鋁合金殼體溫度循環(huán)后出現(xiàn)裂縫的情況,如圖5所示。可以看到矩形連接器與鋁合金殼體的焊接面經(jīng)過138個溫度循環(huán)周期后,圓角位置出現(xiàn)多處裂縫。

圖5 燒結(jié)矩形連接器的鋁合金殼體溫度循環(huán)后裂縫

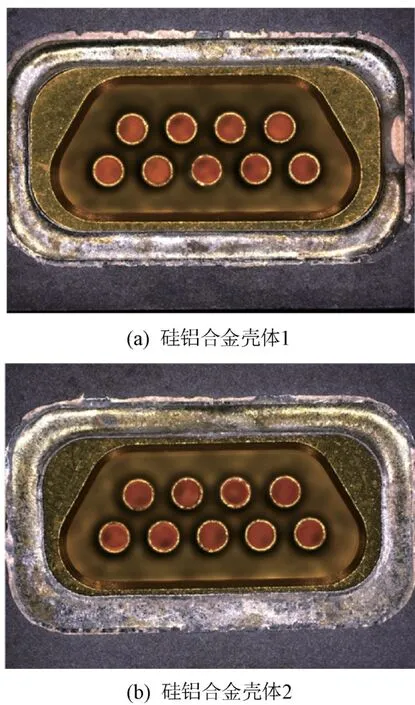

燒結(jié)矩形連接器(J30JM1-9ZKS-F)硅鋁合金殼體的情況則要好得多,10 只殼體經(jīng)過115個溫循周期之后漏率全部合格,其典型的焊接面如圖6所示。焊接面仍然完整,圓角處沒有出現(xiàn)裂縫。

圖6 燒結(jié)矩形連接器的硅鋁合金殼體

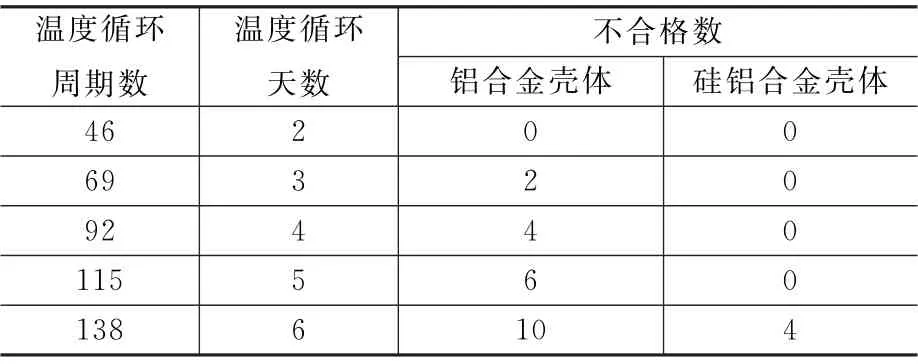

經(jīng)過138 個溫循周期后,硅鋁合金殼體有4只漏率不合格。溫度循環(huán)后,鋁合金和硅鋁合金材料的殼體漏率不合格數(shù)統(tǒng)計結(jié)果如表3所示。

表3 燒結(jié)矩形連接器的殼體漏率不合格數(shù)統(tǒng)計結(jié)果

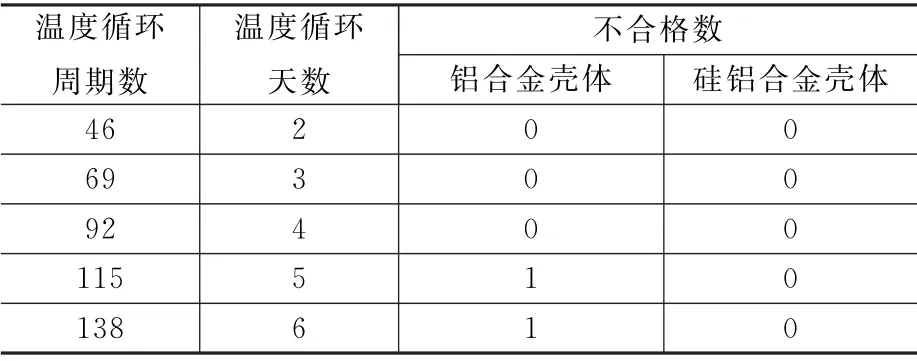

分別選取燒結(jié)射頻同軸連接器(SMP(M)-JYD-L)的硅鋁合金、鋁合金兩種材料的殼體各10只進(jìn)行溫度循環(huán)試驗,試驗后殼體的漏率測量結(jié)果如圖7所示。

圖7 燒結(jié)射頻同軸連接器的殼體溫度循環(huán)后的漏率

燒結(jié)射頻同軸連接器(SMP(M)-JYD-L)的殼體因連接器和殼體焊接接觸面相對較小,漏氣現(xiàn)象沒有燒結(jié)矩形連接器(J30JM1-9ZKS-F)殼體那樣嚴(yán)重。在第115個溫循周期后,有1只鋁合金殼體的漏率達(dá)到10量級。使用高倍顯微鏡觀察其焊接面,已出現(xiàn)了裂縫,導(dǎo)致氣密性不合格,如圖8所示。

圖8 燒結(jié)射頻同軸連接器鋁合金殼體溫度循環(huán)后裂縫

在第138個溫循周期后,10只燒結(jié)射頻同軸連接器的硅鋁合金殼體的漏率仍然合格,沒有出現(xiàn)失效的情況。溫度循環(huán)后燒結(jié)射頻同軸連接器殼體漏率不合格數(shù)統(tǒng)計結(jié)果如表4所示。

表4 燒結(jié)射頻同軸連接器的殼體漏率不合格數(shù)統(tǒng)計結(jié)果

上述試驗殼體加工使用了兩種材料,與可伐合金連接器焊接的分別是50硅鋁合金和鋁合金殼體。由表1得知,可伐合金的熱膨脹系數(shù)為7×10/℃,硅鋁合金的熱膨脹系數(shù)為11×10/℃,鋁合金的熱膨脹系數(shù)為23×10/℃。硅鋁合金的熱膨脹系數(shù)與可伐合金更接近,在溫循過程中,焊接面應(yīng)力小得多,焊縫不容易出現(xiàn)裂縫。

5 結(jié)論

微波組件殼體使用硅鋁合金材料相比鋁合金材料受溫度循環(huán)熱應(yīng)力的影響更小。本文試驗中,在焊接矩形連接器(J30JM1-9ZKS-F)情況下,鋁合金殼體在92個溫循周期后出現(xiàn)4只漏率不合格,115個溫循周期后出現(xiàn)6只漏率不合格,而硅鋁合金殼體在115個溫循周期后漏率均合格。在焊接射頻同軸連接器(SMP(M)-JYD-L)情況下,鋁合金殼體在138個溫循周期后出現(xiàn)1只漏率不合格,而硅鋁合金殼體漏率均合格。與鋁合金殼體相比,硅鋁合金殼體的熱膨脹系數(shù)更低,與低頻矩形連接器和射頻同軸連接器的可伐合金外殼材料熱膨脹系數(shù)匹配更好,在多次溫循試驗后,氣密性能表現(xiàn)更好,長期存儲可靠性更高。