含缺陷結(jié)構(gòu)疲勞性能分析方法研究*

趙軍峰

(中國直升機設(shè)計研究所,江西 景德鎮(zhèn) 333001)

0 引 言

隨著鑄造技術(shù)的不斷發(fā)展進步,新技術(shù)條件下的鑄造結(jié)構(gòu)兼具高強度、高韌性、高耐磨性等多種優(yōu)點,鋁合金鑄件在直升機主減速器、發(fā)動機外殼等復(fù)雜結(jié)構(gòu)上得到了廣泛應(yīng)用[1-3]。在鑄造技術(shù)為工程制造帶來極大方便的同時,鑄造缺陷對結(jié)構(gòu)的使用帶來了巨大挑戰(zhàn)。鑄件的凝固過程通常表現(xiàn)出糊狀凝固特性,且共晶凝固溫度范圍寬,凝固時間長,共晶團數(shù)多,鑄型壁剛度不足,凝固過程中鑄件的膨脹壓力大,膨脹力易導(dǎo)致鑄型的型壁變形且產(chǎn)生膨脹位移[4]。凝固過程中,早期凝固的固態(tài)鑄鐵容易將合金液分割成許多小的封閉區(qū)域,進而使鑄件中形成固液共存的不連續(xù)熔池[5]。另外,鑄件結(jié)構(gòu)多為復(fù)雜結(jié)構(gòu),液態(tài)金屬在凝固過程中形成較大的溫度梯度[6]。多種因素綜合作用導(dǎo)致鑄件中常常產(chǎn)生鑄造缺陷。

鑄造缺陷常常存在于復(fù)雜鑄件結(jié)構(gòu)中液態(tài)金屬難以補縮的區(qū)域及內(nèi)部最后凝固區(qū)域,只有通過先進的探傷技術(shù)才能發(fā)現(xiàn),且修復(fù)困難。鑄造缺陷通常形狀不規(guī)則,組織不均勻,內(nèi)含有多個大大小小的不連續(xù)縮孔,局部區(qū)域的材料組織形態(tài)疏松,并且在缺陷鑄件表面中所占據(jù)的比例(即缺陷率)較大。鑄造缺陷對鑄件力學(xué)性能的影響主要表現(xiàn)在缺陷周邊應(yīng)力分布的不均勻以及應(yīng)力集中,同時缺陷抗裂性能差,縮短了裂紋的形核壽命,是結(jié)構(gòu)抗疲勞性能的主要威脅之一。

直升機主減速器等復(fù)雜結(jié)構(gòu)的加工過程凝聚了非常高的勞動價值,如果不能準(zhǔn)確評估缺陷對結(jié)構(gòu)力學(xué)性能的影響并對壽命進行預(yù)測,將影響設(shè)備的使用安全;反之,若過于保守地評估,則會造成巨大的經(jīng)濟損失。因此,研究鑄造缺陷對結(jié)構(gòu)力學(xué)性能的影響,形成準(zhǔn)確的判定依據(jù),既能保證鑄造結(jié)構(gòu)設(shè)計的安全性和可靠性,又能確保資源的合理有效利用。

筆者從缺陷的形狀、尺寸、位置、缺陷類型等特征參數(shù)出發(fā),探究缺陷對結(jié)構(gòu)應(yīng)力分布特性的影響,進一步結(jié)合經(jīng)典Paris- Erdogon公式,基于應(yīng)力強度因子,反推得到了含缺陷結(jié)構(gòu)的疲勞壽命預(yù)測公式,為常用鑄造結(jié)構(gòu)疲勞性能的評估提供參考。

1 缺陷對疲勞裂紋萌生特性的影響

在交變載荷的作用下,即使應(yīng)力幅值遠小于材料的屈服強度,在缺陷部位也會產(chǎn)生嚴(yán)重的應(yīng)力集中。應(yīng)力集中的直接后果是導(dǎo)致缺陷部位材料出現(xiàn)滑移帶,進而形成微觀切口[7]。微觀缺口的形成進一步加大了鑄造缺陷引起的應(yīng)力集中程度,在某種程度上,微觀缺口直接發(fā)展為裂紋萌生的缺口,使材料在較小應(yīng)力水平下發(fā)生局部塑性變形,形成裂紋源,而后在循環(huán)載荷下進一步擴展。

關(guān)于鑄造缺陷引起的應(yīng)力集中情況已有研究,Gao Y X等[8]對鑄造鋁合金 A356-T6 二維孔洞周圍應(yīng)力集中情況進行了有限元分析。通常認為,缺陷周圍的應(yīng)力集中程度與缺陷的形狀、位置等密切相關(guān)。

1.1 缺陷形狀的影響

缺陷的形狀包含了多種不規(guī)則形狀,然而對于應(yīng)力集中的影響都可歸結(jié)到曲率半徑上來,曲率半徑越小其引起的應(yīng)力集中越嚴(yán)重。以橢圓形缺陷為例,可以根據(jù)其應(yīng)力的分布解析解式(1)計算得到其橢圓長軸頂端的應(yīng)力集中程度[9]。

(1)

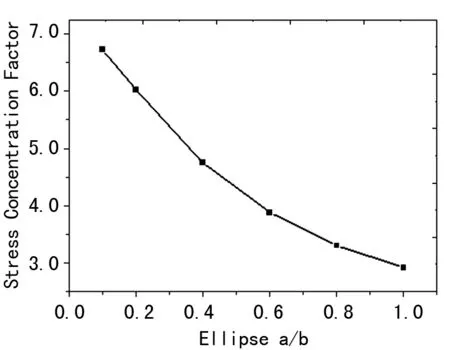

以橢圓的長/短半軸的比作為橢圓長半軸尖端曲率大小的代表,缺陷的曲率半徑對應(yīng)力集中因子的影響如圖1所示。

圖1 缺陷長/短半軸比例對應(yīng)力強度因子的影響

從圖1可以看出,隨著缺陷曲率半徑的減小,缺陷形狀更加趨近于裂紋尖端,應(yīng)力集中程度也急劇增大。

從圖2可以看出,MgSO4的加入縮短了固化時間,但粘結(jié)強度隨之降低。這可能是因為膠黏劑中引入Mg2+,Mg2+會將磷酸二氫鋁中部分的Al3+置換形成磷酸二氫鎂,在加熱過程磷酸二氫鎂脫水形成磷酸氫鎂,較磷酸二氫鋁脫水固化更為容易,故固化速度加快,抗拉強度降低。

1.2 缺陷位置的影響

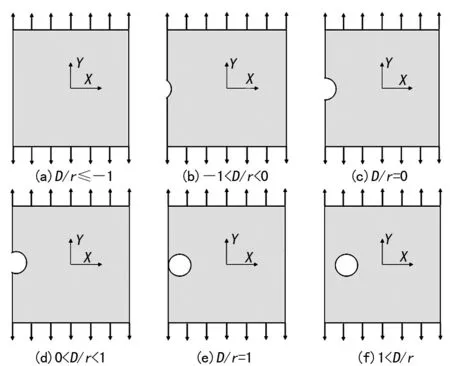

以半徑r圓形缺陷為例,分析孔洞圓心與結(jié)構(gòu)表面間距離對應(yīng)力集中因子的影響規(guī)律,如圖2所示。

圖2 圓孔對應(yīng)力分布影響計算模型

以缺陷圓心與表面之間距離D和缺陷半徑r的比值D/r來表示缺陷在結(jié)構(gòu)中的相對位置。將其分為幾個等級:①D/r≤-1,無缺陷情形;②-1

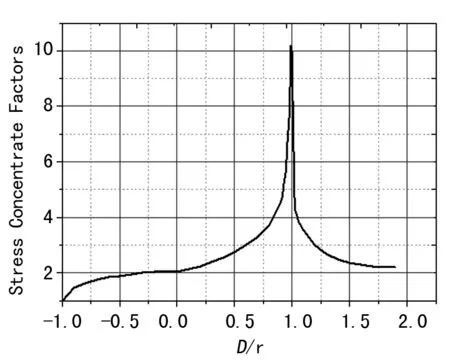

通過有限元軟件建立包含圓形缺陷的無限大薄板模型,提取缺陷外圍的最大應(yīng)力值,與情形①下的平均應(yīng)力值對比,求得與結(jié)構(gòu)表面之間不同距離所對應(yīng)的不同應(yīng)力集中因子,統(tǒng)計分析得到D/r對應(yīng)力集中因子的影響關(guān)系,如圖3所示。

圖3 缺陷與表面之間距離對應(yīng)力集中因子的影響

從圖3中可以看出,隨著缺陷在結(jié)構(gòu)中所處位置的不同,對應(yīng)力分布的擾動不同。在缺陷與結(jié)構(gòu)表面距離0.5 關(guān)于鑄造缺陷的應(yīng)力強度因子的計算學(xué)者們付出了很多的努力,探索出了多種計算缺陷應(yīng)力強度因子的方法,如引入“等效橢圓”計算缺陷應(yīng)力強度因子等。眾多學(xué)者的研究結(jié)果表明,缺陷尺寸和位置是影響含缺陷結(jié)構(gòu)疲勞性能的重要參數(shù),計算應(yīng)力強度因子時需要綜合考慮缺陷面積、位置、載荷等多種因素的綜合影響。其中,Y. Murakami 的應(yīng)力強度因子計算模型應(yīng)用廣泛[10],如式(2)所示: ΔK=Kmax-Kmin (2) 式中:α為缺陷位置系數(shù),對于內(nèi)部缺陷α=0.5,對于表面缺陷α=0.65;Ad為缺陷面積。 對于常用鋁合金材料,裂紋擴展壽命與裂紋形核(萌生)壽命分別占整個疲勞壽命的30%~70%左右。然而,對于含缺陷結(jié)構(gòu),由于應(yīng)力集中的影響,在疲勞載荷的作用下,裂紋迅速在缺陷敏感部位形核并發(fā)生擴展,當(dāng)疲勞裂紋萌生于缺陷部位且缺陷尺寸較大時,缺陷快速形成一定長度和一定數(shù)量的裂紋。并且裂紋形核壽命只占疲勞總壽命中很小的一部分,可以忽略不計, 疲勞壽命主要為裂紋擴展的壽命[11]。 當(dāng)裂紋形核后,裂紋擴展很快進入長裂紋擴展階段,裂紋擴展驅(qū)動力可以用裂紋擴展速率(da/dN) 來描述, 對于長裂紋擴展, 通常運用線彈性斷裂力學(xué)的方法與應(yīng)力強度因子K建立聯(lián)系, 有著名的Paris- Erdogon 公式[12]: (3) 式中:a是裂紋長度;N是循環(huán)周次數(shù);C和m均為材料常數(shù)。 根據(jù)斷裂力學(xué),裂紋頂端附近區(qū)域內(nèi)某一點的位置一旦確定,則應(yīng)力強度因子KI為該點處的應(yīng)力、位移以及應(yīng)變的唯一控制參量,裂紋尖端的應(yīng)力狀態(tài)完全由該點處的應(yīng)力強度因子決定。因此,可以根據(jù)應(yīng)力強度因子及斷裂韌性建立材料的斷裂判據(jù),即KΙ 在循環(huán)載荷作用下,應(yīng)力強度因子KI通常會隨著載荷的變化而變化,其最大值與最小值之間的差值稱為應(yīng)力強度因子變程,用ΔKI表示。隨著裂紋尺寸的擴展,應(yīng)力強度因子不斷增大。對同一材料而言,在不同的應(yīng)力狀態(tài)下,其斷裂韌性是確定的,斷裂的發(fā)生由斷裂條件控制,因為ΔKI=(1-R)KImax,故也可以將ΔKIC=(1-R)KIC作為裂紋失穩(wěn)擴展的判據(jù)[13]。 對于鑄造缺陷,由于缺陷為二維或三維特征,而裂紋的長度為一維特征,因此無法從缺陷斷口中準(zhǔn)確地測量出缺陷尺寸所對應(yīng)的裂紋長度,需要建立缺陷尺寸與裂紋長度之間的等效關(guān)系。假設(shè)垂直于載荷方向的面積為Adi的缺陷在鑄件疲勞過程中的作用與長度為ai的初始裂紋缺陷相當(dāng)(即裂紋長度ai為面積Adi的當(dāng)量初始裂紋長度),那么長度為ai的裂紋與面積為Adi的裂紋應(yīng)力強度因子值相同。由于已知基于裂紋長度的應(yīng)力強度因子計算方法,如式(4),因此可以以應(yīng)力強度因子為中間變量,等效得到缺陷面積Ai對應(yīng)的等效初始裂紋長度ai。 (4) 式中:Y為形狀修正因子;σ為最大應(yīng)力;a為當(dāng)量初始裂紋長度;ΔKI為當(dāng)量裂紋a所對應(yīng)的應(yīng)力強度因子。 Paris公式中裂紋的擴展速率通過單個循環(huán)裂紋的擴展量da/dN描述,當(dāng)經(jīng)過一個應(yīng)力循環(huán)時裂紋從ai擴展到ai+1,則裂紋的擴展速率為ai+1-ai,兩個裂紋長度所對應(yīng)的應(yīng)力強度因子變程值也分別從KI(i)增長到KI(i+1)。因此,這一過程的裂紋擴展速率同樣可用應(yīng)力強度因子等效地表述為KI(i+1)-KI(i),即以應(yīng)力強度因子為參量的裂紋擴展速率。基于裂紋長度的裂紋擴展速率和基于應(yīng)力強度因子的裂紋擴展速率之間的對應(yīng)關(guān)系可通過對式(4)等式兩邊同時進行微分得到,如式(5)所示: (5) 將其代入到Paris公式中,得到基于應(yīng)力強度因子的裂紋擴展速率描述公式的表達式: (6) 式中:C為裂紋擴展系數(shù);m為裂紋擴展指數(shù);C和m可通過裂紋擴展試驗測得。 當(dāng)材料在循環(huán)應(yīng)力作用下,裂紋從初始裂紋長度a0擴展到臨界裂紋長度ac時,應(yīng)力強度因子從初始狀態(tài)下的KI0增長到臨界應(yīng)力強度因子(斷裂韌性)KIC。對含缺陷鑄件而言,KI0對應(yīng)的缺陷面積的初始狀態(tài)Ad0,KIC對應(yīng)的缺陷面積的斷裂臨界狀態(tài)AdC。最后這一過程所經(jīng)歷的循環(huán)次數(shù)可通過對裂紋擴展公式的積分得到。 KI0(1-m)] (7) 對于已知應(yīng)力強度因子變程ΔKI的情形,根據(jù)ΔKI=(1-R)KI,可將式(7)改寫為: ΔKI0(1-m)] (8) 含缺陷結(jié)構(gòu)的疲勞力學(xué)性能受到多重因素的影響,其中,缺陷的形狀與位置是主要影響因素。建立含缺陷結(jié)構(gòu)疲勞壽命的預(yù)測方法需要綜合考慮缺陷多個因素的影響。文中所建立的疲勞壽命預(yù)測方法考慮了缺陷的位置和尺寸的影響,能夠客觀反映缺陷關(guān)鍵特征參數(shù)對疲勞性能的影響,但在工程使用時仍需經(jīng)過試驗驗證和修正。2 應(yīng)力強度因子

3 缺陷對疲勞裂紋擴展的影響

4 裂紋擴展壽命預(yù)測

5 結(jié) 語