微耕機旋耕刀輥的設計與仿真分析*

孫 勇,朱留憲,鞏 杉,楊 玲,楊明金

(1.四川省高溫合金切削工藝技術工程實驗室,四川 德陽 618000; 2.四川大學 匹茲堡學院,四川 成都 610207;3.西南大學 工程技術學院,重慶 400715)

0 引 言

微耕機作為一種小型農用機械,因其使用方便、操作靈活、耕作部件更換快捷等特點,在低坡度丘陵、小面積田塊以及溫室大棚田間作業中得到了廣泛應用。刀輥作為微耕機的耕作部件,其結構形式直接決定著微耕機的耕作性能和效率。對于微耕機刀輥的研究國內外學者做了大量工作。西南大學李云伍教授團隊設計了一種小型立軸式螺旋旋耕刀刀具[1],同傳統直角式旋耕刀具相比,切削阻力小(切削阻力降低了37.5%),功率低(功率消耗降低了47.6%)。張引航基于SPH方法,以能量消耗為優化目標,對旋耕刀輥進行了優化設計[2]。任永豪開展了微耕機刀輥模態仿真與試驗研究[3]。吳勝超對旋耕刀輥成形工藝進行了數值仿真進行了分析,并進行了試驗驗證[4]。Tharoon T通過理論分析計算,對旋耕刀進行了優化設計,并開展了試驗分析[5]。李守太基于響應面圖對微耕機旋耕刀設計參數進行了優化[6]。鐘江運用正交設計和數值仿真對鑿切刀具結構參數進行了優化[7]。蔣建東對土壤旋切振動減阻進行了有限元分析,通過對刀具施加合適的振動頻率可降低土壤切削功率[8]。劉謙文基于ANSYS/LS-DYNA,采用單元組合法,對旋耕刀強度和功耗進行了研究[9]。Mandal S K 運用ANSYS workbench對微耕機L型刀具進行了設計參數優化[10]。郝建軍采用等離子堆焊技術提高了旋耕刀耐磨性和沖擊韌性[11]。 Gongshuo Zhang通過響應面方法對旋耕彎刀耕作阻力進行了數值仿真和參數優化[12]。劉妤運用離散元與多體動力學理論對微耕機旋耕刀軸負荷進行了分析,并采用土槽試驗平臺對工況進行了測試[13]。

上述研究工作中,對于微耕機切削土壤性能,大多集中于耕作參數優化、刀具結構參數優化工作,對于微耕機耕作過程中的重耕、漏耕等問題未進行深入研究。為有效解決重耕、漏耕等問題,設計了一種微耕機旋耕刀輥,并運用有限元方法對刀輥切削土壤動力學進行數值仿真,為微耕機耕作部件優化設計提供參考。

1 微耕機

1.1 微耕機結構及工作原理

中華人民共和國機械行業標準《微型耕耘機》(JB/T 10266-2013)中規定,微耕機功率不大于7.5 kW,主要用于水、旱田耕耘作業[14]。微耕機主要由機架、動力源、傳動裝置、耕作部件以及耕深調節裝置組成[6,15]。微耕機采用柴油或者汽油作為動力源,通過傳動裝置將動力傳送到耕作部件,耕作部件在驅動力的帶動下進行切削土壤。根據耕作的需要,可通過變速檔位調節耕作前進和旋轉速度,同時可通過調節耕深調節裝置改變土壤耕作深度。

1.2 微耕機刀輥設計

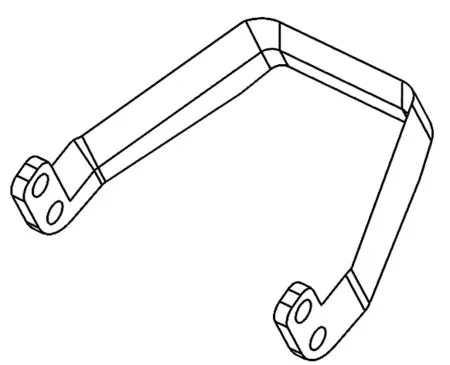

刀輥由刀軸和旋耕刀組成,又稱為刀滾[16]。刀輥作為微耕機重要的耕作部件,其結構形式直接影響到微耕機的耕作性能和耕作效率。刀輥切削土壤時,容易受到振動和沖擊,為了使刀輥切削土壤時受力均勻以及耕作質量好,在刀軸上安裝多組旋耕刀組,以刀軸中心對稱安裝刀組,每組刀組由三把旋耕刀組成,旋耕刀在每組刀組上交替錯位安裝,以刀座中心軸向平均分布安裝,每個旋耕刀組中旋耕刀與旋耕刀之間呈120°夾角,刀軸上每相鄰刀組間的同相位旋耕刀之間的夾角為60°。為避免微耕機耕作時重耕、漏耕等現象發生,在刀組與刀組之間對稱安裝了三把輔助切刀,切刀與同組旋耕刀組中刀片呈60°夾角。輔助切刀隨旋耕刀輥同步轉動,輔助切削土壤,可以有效解決重耕、漏耕等問題。同時,輔助切刀結構簡單、制造容易、安裝簡便快捷。輔助切刀結構如圖1所示,微耕機刀輥如圖2所示。

圖1 輔助切刀

圖2 微耕機刀輥1.微耕機 2.刀組 3.刀片 4.刀座 5.刀軸 6.輔助切刀 7.旋轉傳動機構

2 刀輥切削土壤動力學仿真

2.1 有限元模型

運用有限元方法,采用非線性動力學求解器LS-DYNA程序對微耕機刀輥切削土壤進行動力學仿真,以評估刀輥切削土壤效果并驗證刀輥設計的合理性。

在三維造型軟件SolidWorks中建立微耕機旋耕刀輥模型,導入ls-prepost中進行網格劃分。為了保證求解精度和效率,對微耕機旋耕刀輥進行幾何模型簡化,刪除螺栓、墊圈、墊板及刀軸等與土壤切削仿真無關的幾何零部件。對微耕機刀輥六面體網格劃分,定義網格單元尺寸為10 mm。微耕機刀輥切削土壤時,微耕機刀輥相對于土壤強度和剛度高,在仿真過程中,重點關注土壤切削狀態,因此定義微耕機刀輥為剛體材料。同時,在ls-prepost軟件中建立土壤有限元模型,并對土壤進行過渡網格劃分,即與旋耕刀輥接觸的土壤區域劃分較為細密網格,非接觸區域劃分較大的網格單元尺寸,以降低工作量提高仿真效率。接觸區域的土壤單元尺寸定義為6 mm,非接觸區域土壤單元定義為10 mm,建立的微耕機切削土壤的有限元動力學仿真模型如圖3所示,建立的有限元模型節點總數為487 284,單元總數為467 699。

圖3 有限元模型

2.2 邊界條件

根據微耕機刀輥實際耕作土壤工況,對土壤施加spc約束,約束土壤底面的6個自由度,限制土壤的平動和轉動。同時,為了模擬土壤無限大的耕作空間,對土壤施加了無反射邊界條件,限制應力波邊界反射。定義土壤單元為Constant stress solid element算法,定義旋耕刀輥Belytschko-Tsay單元算法,剪切因子設置為0.83,殼單元積分點數量設置為2。旋耕刀輥材料類型設定為MAT_RIGID材料,并約束旋耕刀輥的X、Y方向的平動和轉動。土壤材料設定為MAT_FHWA_SOIL,土壤材料參數如表1所列[17-19]。

表1 土壤參數

由于旋耕刀輥切削土壤時,存在土壤非線性大變形、土壤單元破碎等特點,設定旋耕刀輥與土壤之間的接觸方式為雙向侵蝕面-面接觸(ERODING_SURFACE_TO_SURFACE)[20]。設定時間步長因子為0.9以及求解時間為1.7 s。運用ls-prepost軟件導出k文件,導入LS-DYNA求解器進行求解。采用雙路Intel(R) Xeon(R) Gold 5118 CPU、128GB RAM工作站進行計算,計算所需時間為20 h 59 min。

3 結果分析

LS-DYNA計算完成后,將生成的計算結果文件d3plot導入LS-PREPOST軟件中進行結果分析。

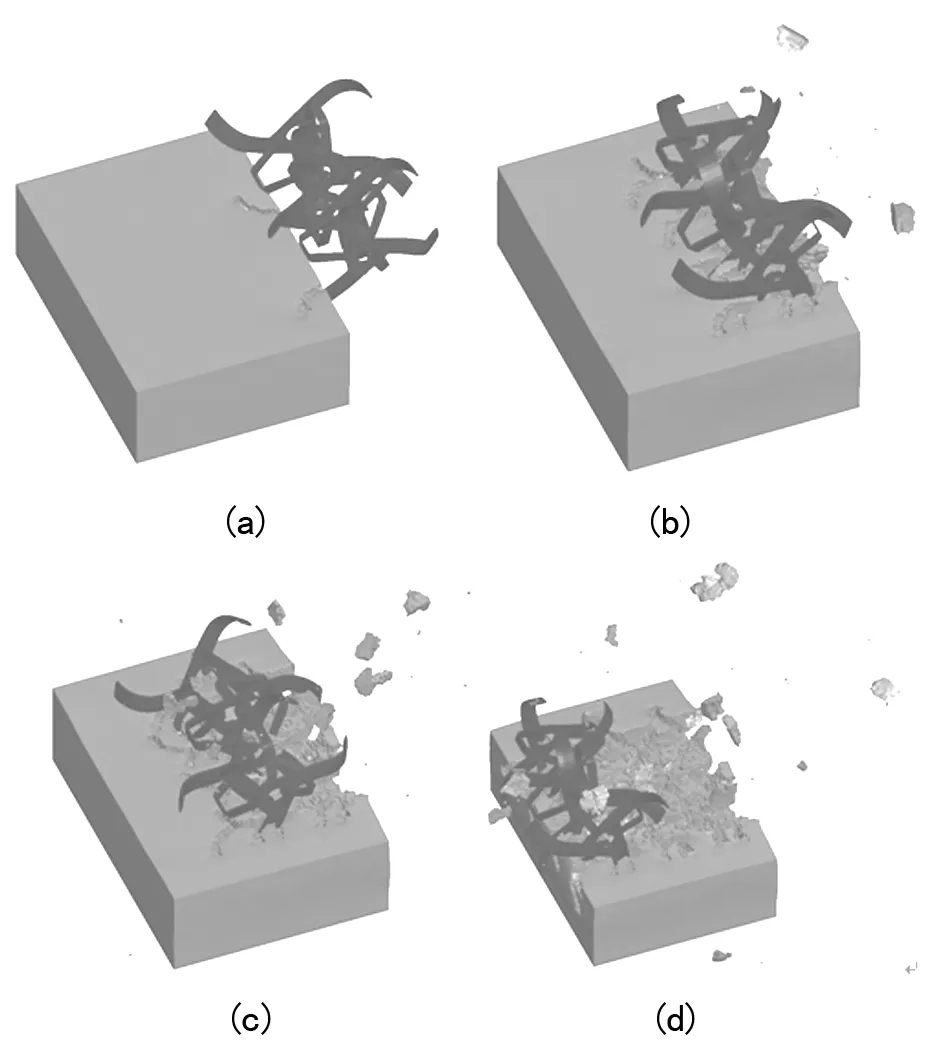

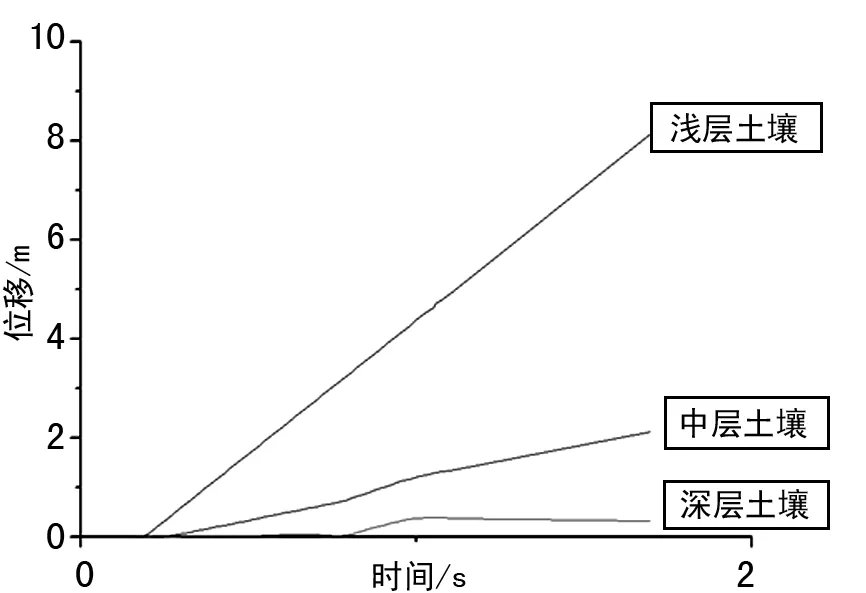

圖4所示為旋耕刀輥切削土壤仿真過程。由圖4(a)可看出,旋耕刀輥切削土壤時,刀輥上左右對稱的兩把旋耕刀同時切削土壤,土壤在旋耕刀擠壓作用下土壤單元破壞失效,此時切刀處于待切削狀態。隨著旋耕刀輥切削土壤過程的進行,切刀與另兩把左右對稱的旋耕刀同時切削土壤,由圖4(b)可看出,切刀切削旋耕刀之間未被切削到的土壤,解決了傳統旋耕刀輥漏耕土壤的問題。同時,土壤在旋耕刀和切刀的綜合擠壓作用下,淺層和中層土壤失效破碎,并被旋耕刀和切刀拋出。深層土壤受到旋耕刀、切刀的切削以及淺層和中層擠壓作用失效破碎。由圖4(c)、(d)可看出,旋耕刀和切刀同時交替切削土壤,有效解決重耕、漏耕等問題。提取微耕機旋耕刀切削土壤仿真過程中的淺層、中層以及深層土壤單元位移,如圖6所示,由圖6可看出,淺層土壤單元位移最大,中層土壤單元位移次之,深層土壤單元位移最小,與實際耕作過程一致,說明了微耕機切削土壤動力學仿真模型的有效性。

圖4 旋耕刀輥切削土壤

圖5 切削后的土壤

圖6 土壤位移

耕作后的土壤如圖5所示,由圖5可看出,旋耕刀輥切削區域的土壤無重耕、漏耕現象。實現了微耕機旋耕刀輥切土、松土、拋土的設計目標,達到了改良土壤要求,滿足了農作物耕、種需要。

4 結 語

設計了一種微耕機旋耕刀輥,采用有限元方法,基于LS-DYNA軟件對微耕機旋耕刀輥進行了土壤切削動力學仿真。結果表明,微耕機旋耕刀輥切削土壤動力學仿真切削過程與實際耕作過程一致,所設計的微耕機旋耕刀輥實現了微耕機旋耕刀輥切土、松土、拋土的設計目標,達到了改良土壤要求,滿足了農作物耕種需要。解決了傳統微耕機切削土壤時重耕、漏耕問題。同時為微耕機旋耕部件設計提供了思路和方法。