白酒地缸固態發酵出醅雙缸同步控制系統研究*

張浩強,羅相巧,黃鴻濱,韋美良,蔡 柳,盧森幸

(河池學院,廣西 宜州 546300)

0 引 言

白酒地缸固態發酵出醅工序關系到白酒釀制成品率,因此白酒地缸固態發酵出醅工序及裝置至關重要[1-2]。清香型白酒常通過埋在地下的陶制地缸進行固態發酵,出醅時采用傳統機械如鐵锨將酒醅鏟入小推車,小推車承重輪寬度設計在地缸間隙間,傳統出醅工作強度大、陶質地缸易被鐵锨破壞,且易污染酒醅[3-4]。

基于此,提出一種白酒地缸固態發酵出醅雙缸同步控制系統,介紹了出醅雙缸同步控制系統工作原理,對出醅雙缸同步控制系統數學模型進行了搭建,采用蟻群算法對PID控制器三個參數進行了迭代尋優,基于MATLAB/Simulink中進行了仿真研究,最后通過試驗驗證了白酒地缸固態發酵出醅雙缸同步控制特性,為白酒地缸固態高效發酵參考和指導。

1 地缸固態發酵出醅雙缸同步控制系統原理

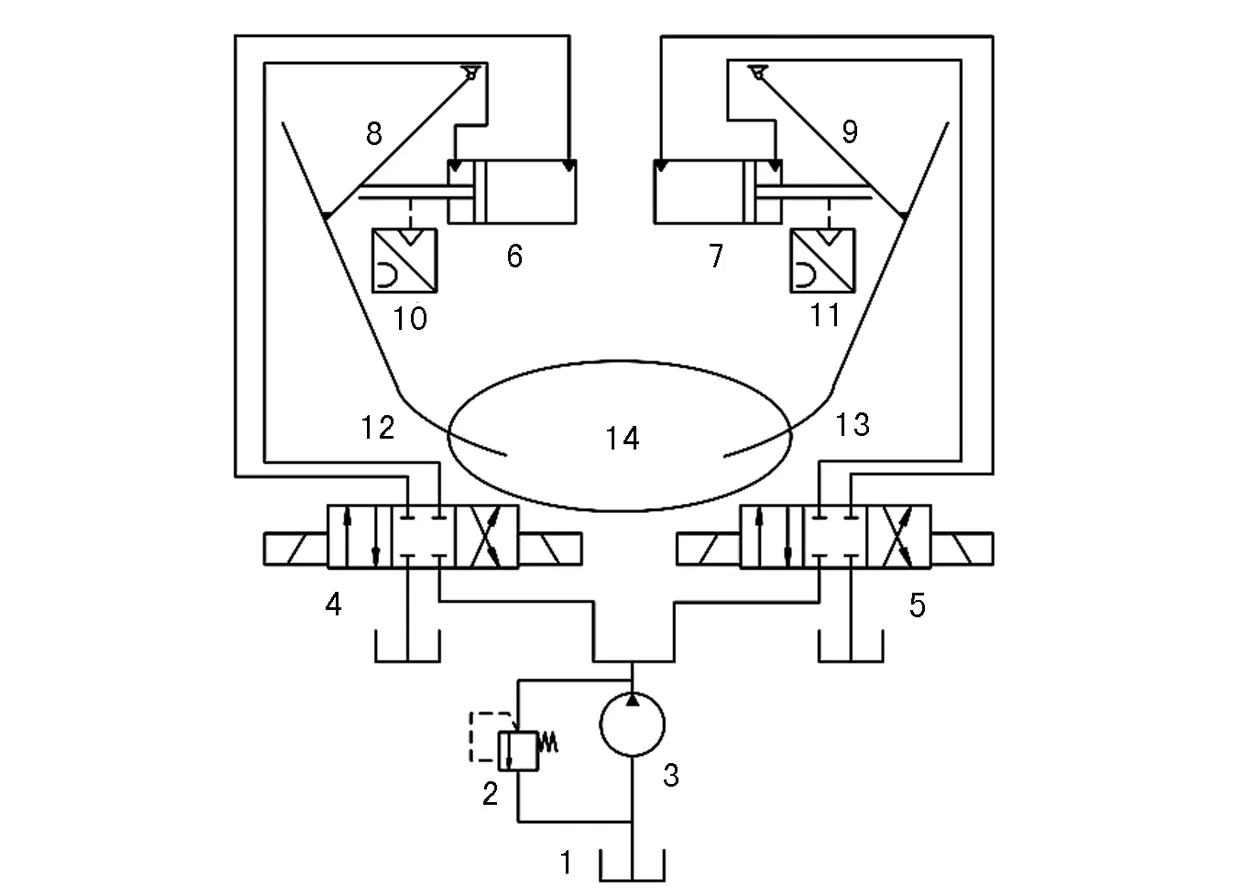

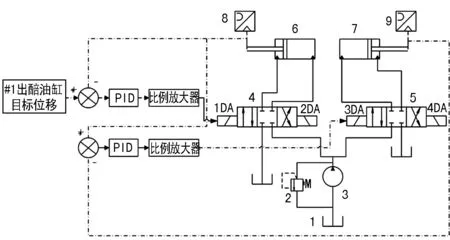

圖1所示為白酒地缸固態發酵出醅雙缸同步控制系統,主要由安全閥、液壓泵、比例換向閥、出醅油缸、鉸接臂、位移傳感器、挖板、發酵地缸組成。#1和#2出醅油缸縮回,#1和#2鉸接臂內收,分別驅動#1和#2挖板動作,實現酒醅出缸。

圖1 白酒地缸固態發酵出醅雙缸同步控制系統1.油箱 2.安全閥 3.液壓泵 4.#1比例換向閥 5.#2比例換向閥 6.#1出醅油缸 7.#2出醅油缸 8.#1鉸接臂 9.#2鉸接臂 10.#1位移傳感器 11.#2位移傳感器 12.#1挖板 13.#2挖板 14.發酵地缸

白酒地缸固態發酵出醅雙缸同步控制原理:控制器發送電流信號,控制#1和#2比例換向閥比例通斷,實現#1和#2出醅油缸進回油控制,從而調整出醅油缸活塞桿位移;#1和#2位移傳感器實時反饋出醅油缸活塞桿位移,并傳輸至控制器實現雙缸位移差值控制,進而實現出醅雙缸同步控制。

2 地缸固態發酵出醅雙缸控制系統數學模型

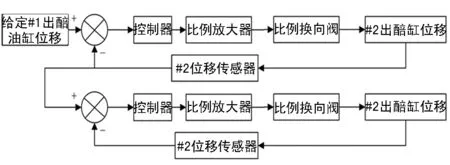

圖2所示為白酒地缸固態發酵出醅雙缸同步控制系統控制邏輯圖,#1出醅油缸作為主動缸,#2出醅油缸作為從動缸,#2出醅油缸跟隨#1出醅油缸運動,實現出醅雙缸同步控制[5]。

圖2 地缸固態發酵出醅雙缸同步控制系統原理圖

比例放大器采用公式(1)計算:

I=K1Δu

(1)

式中:Δu為控制電壓,V;I為控制電流,A;K1為放大系數。

比例換向閥采用公式(2)計算:

(2)

式中:xv為比例換向閥閥桿位移,mm;Kb為單位電流閥芯桿位移,mm/mA。

位移傳感器采用公式(3)計算:

Uf=Kfxp

(3)

式中:Kf為出醅油缸位移反饋增益,mA/m;Uf為位移反饋電流信號。

出醅油缸位移xp與比例換向閥閥桿位移xv的函數關系采用公式(4)計算:

(4)

3 白酒地缸固態發酵出醅雙缸同步控制策略

基于積分分離PID控制器對出醅雙缸位移進行控制[10],采用公式(5)計算:

(5)

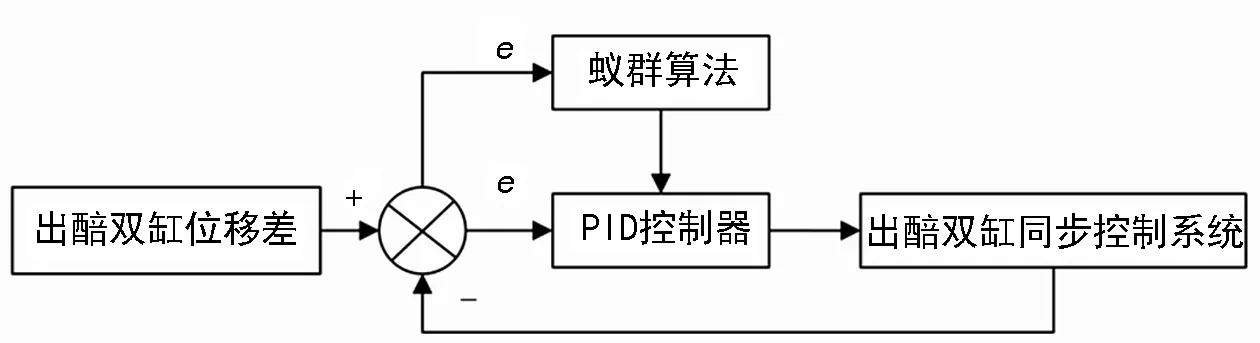

基于蟻群算法優化PID控制器的Kp、Ti和Td參數,圖3所示為其優化邏輯框圖。

圖3 基于蟻群算法優化出醅雙缸PID控制器結構圖

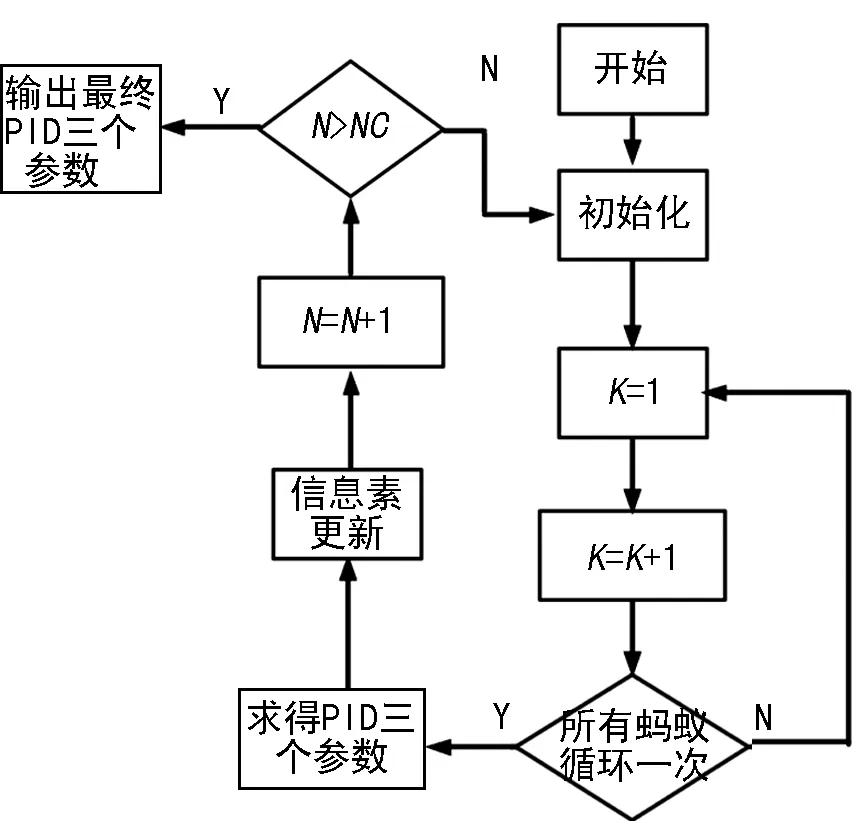

圖4所示為優化出醅雙缸PID控制器流程圖。

圖4 基于蟻群算法優化出醅雙缸PID控制器邏輯圖

優化出醅雙缸PID控制器過程:種群設置100,揮發因子ρ暫取0.8,啟發系數α暫取0.2,迭代次數NCmax暫取60,Kp、Ti和Td優化區間選取(0,15)。

優化出醅雙缸PID控制器目標函數采用時間誤差積分指標,用公式(6)計算。

(6)

經過60代優化迭代,獲得優化后的PID控制參數如表1所列。

表1 PID優化參數結果

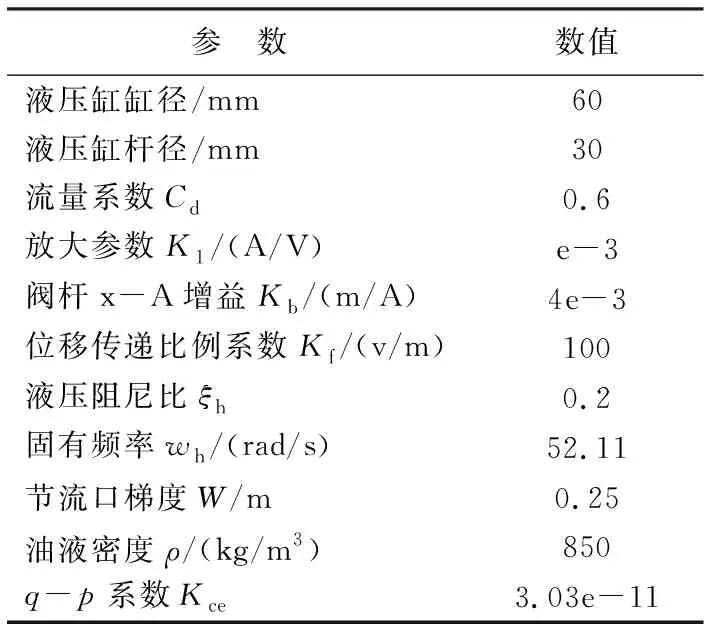

表2所列為白酒地缸固態發酵出醅雙缸同步控制系統仿真參數。

表2 仿真參數一覽表

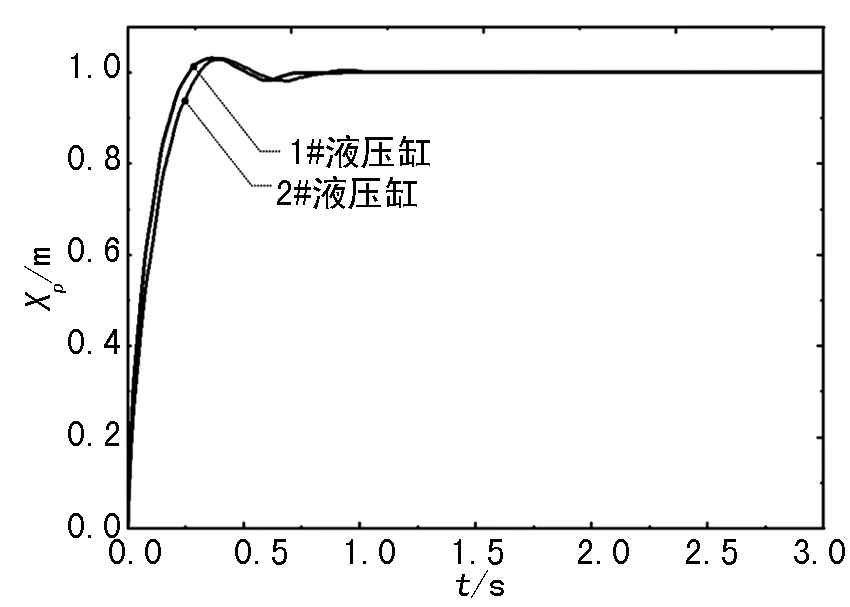

基于MATLAB/Simulink求解白酒地缸固態發酵出醅雙缸同步控制系統數學模型,并對系統施加階躍信號,仿真得到如圖5所示的出醅雙缸同步控制系統階躍響應曲線和如圖6所示的出醅雙缸同步控制系統階躍響應同步誤差。

圖5 出醅雙缸同步控制系統階躍響應曲線

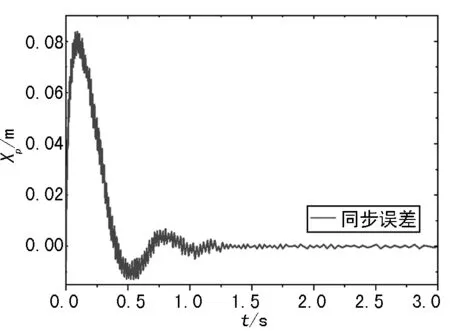

圖6 出醅雙缸同步控制系統階躍響應同步誤差

由圖5和圖6可得:出醅雙缸同步控制階躍響應最大同步誤差為0.085 m,穩態同步誤差為0.016 m,極大提高了出醅雙缸同步性,極大減小了挖板漏醅量。

4 地缸固態發酵出醅雙缸同步控制試驗研究

通過實驗室臺架驗證地缸固態發酵出醅雙缸同步控制特性,搭建如圖7所示的臺架液壓系統試驗圖。

圖7 白酒地缸固態發酵出醅雙缸控制系統試驗臺1.油箱 2.安全閥 3.液壓泵 4.#1比例換向閥 5.#2比例 換向閥 6.#1出醅油缸 7.#2出醅油缸 8.#1位移傳感器 9.#2位移傳感器

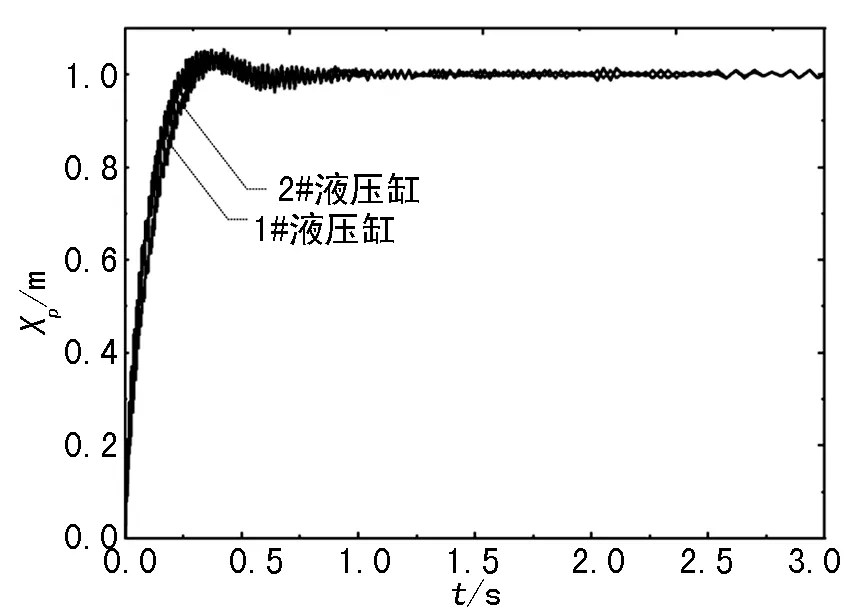

通過數據采集儀器獲得如圖8和9所示的出醅雙缸位移響應試驗曲線和位移誤差試驗曲線。

圖8 出醅雙缸同步控制系統位移試驗曲線

由圖8和圖9試驗數據分析可得:出醅雙缸同步控制系統階躍響應最大同步誤差為0.089 m,穩態同步誤差為0.02 m,與仿真數據相差0.004 mm,很好驗證了白酒固態發酵出醅雙缸同步控制邏輯的正確性和高精度性。

圖9 出醅雙缸同步控制試驗數據同步誤差

5 結 論

針對白酒地缸固態發酵出醅效率、出缸過程易污染等一系列問題,提出一種白酒地缸固態發酵出醅雙缸同步控制系統,給出了其出醅雙缸同步控制系統工作原理,搭建了出醅雙缸同步控制系統數學模型,基于蟻群算法對PID控制器三個參數進行了迭代尋優,基于MATLAB/Simulink中進行了仿真研究,通過試驗驗證了白酒地缸固態發酵出醅雙缸同步控制特性,得出以下結論。

(1) 由仿真數據可知:出醅雙缸同步控制系統階躍響應最大同步誤差為0.085 m,穩態同步誤差為0.016 m。

(2) 由試驗數據可知:出醅雙缸同步控制系統階躍響應最大同步誤差為0.089 m,穩態同步誤差為0.02 m。

(3) 試驗數據對仿真數據具有很好的驗證作用,試驗數據和仿真數據誤差為0.004 mm。