帶R角碳纖維復合材料零件固化變形研究*

李 浩,程 勇,張 龍,彭曉博,胡中強,楊 杰

(1.西南交通大學 力學與航空航天學院,四川 成都 610031; 2.航空工業成都飛機工業 (集團) 有限責任公司,四川 成都 610091)

0 引 言

樹脂基碳纖維復合材料由于具有比強度大,耐疲勞與耐腐蝕等優點,在航空航天、汽車工業等工業工程領域得到越來越廣泛的應用[1]。應用于航空工業等工業工程領域的復合材料零件需要較高的幾何尺寸精度,這對復合材料的成型精度提出了更高的要求[2]。由于固化過程中樹脂、碳纖維、模具型面等的相互作用與樹脂化學收縮等多種因素的影響,固化完成后的復合材料構件不可避免的存在大量殘余應力[3-6]。脫模后,應力釋放,復合材料零件發生變形,導致成型后的零件幾何形狀與預期的零件相差較大[7]。由于帶R角的譬如L型、V型復合材料零件在航空工業的應用十分普遍[8],并且其R角區域固化后積累的殘余應力較多,對復合材料零件幾何精度影響較大[9],因此筆者對帶R角的復合材料零件固化變形過程進行分析。

對于引起帶R角復合材料固化變形的問題,許多人員對此進行了相關研究。張紀奎等[10-11]采用整體-子模塊化方法建立了描述復合材料固化全過程的三維有限元模型,認為鋪層方向引起的結構力學性能的變化是回彈角差異較大的主要原因。王仁宇等[12-13]利用簡化的溫度場和等效熱膨脹系數不同拐角的V型基準試件進行了固化變形模擬,得到陰模模具主要通過纖維體積含量和富樹脂影響回彈變形的結論。楊青等[14-15]通過理論分析、有限元計算和試驗測量等方法,研究了幾何結構、鋪層間剪切效應和模具作用等因素對回彈變形的影響機理及其作用的權重,認為幾何結構因素是C型梁回彈變形的主要影響因素,并且模具對回彈變形的影響較小,當構件厚度較大時,可以忽略。祝君軍等[16]利用有限元分析模型以及設計典型結構試驗相結合的方式,分析模具形式對V型結構復合材料固化變形的影響。劉望子等[17]采用數值模擬的方法對U型件進行熱壓罐溫度場的模擬,得到工件在工裝傳熱和變形影響下的內部傳熱、固化度和最終變形情況。

利用有限元仿真和實驗聯合對比驗證的方法對帶R角復合材料零件固化變形過程進行參數化研究,對探究復合材料固化變形機理,優化帶R角復合材料固化工藝具有一定意義。

1 理論基礎

殘余應力模型主要用于描述復合材料的力學參數的變化,并根據溫度載荷、模具作用等邊界計算構件內部產生的應力,從而得到脫模后的固化變形[18]。

σr=[C]rεr

(1)

式中:σr和εr分別為橡膠態下的應力和應變狀態;[C]r為橡膠態下的剛度矩陣。樹脂在溫度高于玻璃態轉化溫度(Tg)時玻璃化,而應力狀態不受狀態轉換的影響,此時,σr=σg,σg代表玻璃態下的應力狀態,下標g表示玻璃態。除去載荷,因為它在玻璃態下的模量更高,復合材料將殘余一定的應變,殘余應變εresidual大小為:

εresidual=εr-[S]gεg=[S]rεr-[S]gεg

(2)

式中:εg為玻璃態下的應變;[S]r和[S]g分別為橡膠態和玻璃態的柔度張量。如果受到約束,不僅會產生殘余應變也會產生殘余應力。

2 模型與方法

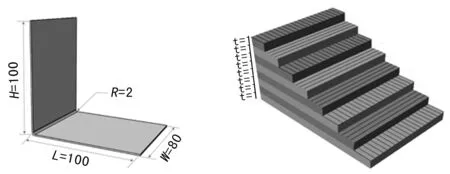

采用有限元模擬和試驗聯合的方法對帶R角的復合材料零件固化變形進行研究,帶R角的L型復合材料零件幾何模型如圖1所示,倒角半徑(R)為2 mm、縱梁高度(H)為100 mm、法蘭長度(L)為100 mm,法蘭寬度(W)為80 mm。

圖1 帶R角L型復合材料零件示意圖 圖2 鋪層結構示意圖

2.1 模 型

利用有限元軟件建立帶R角復合材料零件三維有限元模型,碳纖維復合材料共8層,每層厚0.15 mm,鋪層模型如圖2所示,圖中t=1代表鋪層厚度的相對比值為1,即每層厚度均相等。

2.2 材料參數

此頂研究使用的復合材料是由T700/c64-150快速固化環氧預浸料制成的,單層厚度為0.15 mm。采用的材料參數為E1= 169 GPa,E2=E3=8.62 GPa,G12=G13= 5.0 GPa,G23=1.22 GPa,v12=v13= 0.355,v23=0.41,α1=-0.001 με/℃,α2=α3= 8.95 με/℃。

2.3 計算方法

利用ABAQUS進行固化變形仿真,具體仿真流程如圖3。首先利用ABAQUS熱傳遞模塊與用戶子程序USDFLD與HETVAL對帶R角復合材料零件固化過程的溫度場進行計算,并且將得到的結果作為求解熱應力的預定義載荷,利用用戶子程序USDFLD、UEXPAN與UMAT進行力學分析得到帶R角復合材料零件的應力與應變數據。

圖3 仿真流程

2.4 試驗方案

試驗采用熱壓罐-真空袋工藝制作復合材料零件。零件采用不銹鋼與鋁兩種模具制作,模具倒角半徑(R)為2 mm、縱梁高度(H)為200 mm、法蘭長度(L)為200 mm,法蘭寬度(W)為200 mm。固化曲線為:從室溫以2 ℃/min的升溫速率加熱至120 ℃,保溫120 min,然后以1.5 ℃/min降溫至室溫,構件固化完成以后,脫模。使用角度尺在兩個軸法蘭的不同位置測量多次,取其平均值作為零件固化變形的變形量。

3 結果與討論

3.1 模具形式的影響

熱壓罐-真空袋工藝主要采用單面成型模具,按模具成型面形式分為陰模和陽模。本文對R角為90°的不同模具形式的復合材料零件固化變形過程進行了研究,利用有限元與試驗分析了模具形式分別為陽模與陰模的復合材料零件的固化變形。模具材料為鋁模且鋪層角度為[0/90]2s情況下陽模模具復合材料零件的變形云圖及試驗零件如圖4所示。

如圖4(a),有限元模擬計算的鋁模[0/90]2s情況下陽模模具復合材料零件變形量為1.261°。通過測量得到的試驗零件變形量為1.37°,誤差為7.96%,在合理的誤差范圍內,驗證了有限元模型的可靠性。

圖4 零件變形云圖與試驗零件圖

鋼模與鋁模在不同模具形式下復合材料零件固化變形試驗結果如圖5所示。

由圖5可以看出在同一模具材料與鋪層方式下使用陽模模具比使用陰模模具的復合材料零件的固化變形更大。鋪層方式為[90/0]2s時,也有同樣的結論。綜合來看,模具材料為鋼,陽模零件比陰模零件回彈平均增大約3%,模具材料為鋁,陽模零件比陰模零件回彈平均增大約10%。而在同一條件下鋁模制備的零件平均比鋼模零件回彈增加接近30%,這與前人研究結果相一致。

圖5 [0/90]2s與[90/0]2s兩種鋪層不同模具形式零件固化變形量

圖6(a)為陰模模具制備的零件R角區域截面圖,(b)為陽模零件R角區域截面圖,可以明顯看出,陰模零件R角內側區域有明顯的樹脂富集現象,而陽模零件樹脂富集行為不明顯。在同一鋪層形式與模具材料條件下,陽模零件主要由于零件與模具在固化降溫階段中的相互作用產生內收現象;而陰模零件在固化降溫過程中零件與模具相互作用具有外擴的趨勢,但是由于R角內側樹脂富集行為最終產生內收的固化變形。

圖6 陰模與陽模零件R角區域截面

3.2 模具角度的影響

對不同角度的帶R角復合材料固化變形進行了研究,利用有限元模型模擬了不同鋪層角度下模具為鋼模,R角分別為30°、90°與120°時復合材料固化變形的大小。其模擬結果如圖7所示。

如圖7模擬結果表明,隨著復合材料零件R角的增大,結構的角度變化越來越小,并且回彈量有隨角度線性變化的趨勢。這可能是由于在應力釋放階段中隨著R角的增大,轉角處樹脂與纖維分布更加均勻,應力釋放更加充分,導致固化變形量減小。

圖7 不同零件角度下復合材料固化變形

4 結 語

以帶R角碳纖維復合材料零件為研究對象,利用有限元仿真和試驗聯合對比驗證的方法,研究了不同模具形式、模具材料與模具角度下復合材料零件的固化變形。試驗結果與有限元結果在合理誤差范圍內,驗證了熱-力耦合有限元模型的可靠性。并得到了陽模模具比陰模模具的復合材料零件變形量大、隨零件R角增大,結構的變化量越來越小、樹脂富集是陰模零件出現內收的主要原因等結論,為探究復合材料固化變形機理,優化帶R角復合材料固化工藝提供一定參考。