支撐輪式石油管道機器人整體設計*

趙紅紅,同長虹 ,寧小剛,郭銳辛

(1.甘肅機電職業技術學院,甘肅 天水 741000; 2.蘭州城市學院,甘肅 蘭州 730070)

0 引 言

管道輸送具有運量大、可靠性好、安全性好等優點,與公路運輸、水路運輸、鐵路運輸、航空運輸并稱為五大運輸[1]。然而,管道一般鋪設在地下、海底、荒郊野外等場所,主要輸送石油、天然氣等流體物質,在長期的服役過程中難免受到各種因素的影響出現管道破裂現象,比如:因應力疲勞、腐蝕疲勞等引起的疲勞斷裂,因腐蝕和機械損傷引起的表面損傷,因地面交通等引起的外部干擾,因過載引起的鼓脹和地面位移引起的變形,因設備故障和操作違章引起的破裂,以及因地震等自然災害引起的斷裂等失效破裂。此外,管道運輸是長距離、大運量運輸方式,一旦發生破裂將造成巨大的經濟損失以及對人的生命安全造成嚴重的傷害[2-4]。

由于石油管道需要穿山越嶺、跨越河流,有些埋設在地下,有些架在高空,管線距離又十分長遠,人力檢測管道比較困難,管道機器人能夠代替人類解決這個難題。管道機器人的行走方式多樣,按照行走機構、運動特點分為:履帶式,支撐輪式、車式,蠕動式等[5]。由于支撐輪式管道機器人具有結構緊湊,控制簡單,容易實現變徑功能,具有良好的過彎能力,可攜帶檢測設備,能夠較好地適應管道內工況,實現機器人的特殊功能,因此,文中旨在設計一種主動自適應支撐輪式石油檢測管道機器人(以下簡稱管道機器人),為石油管道的檢測提供一種新方案。

1 管道機器人整體方案設計

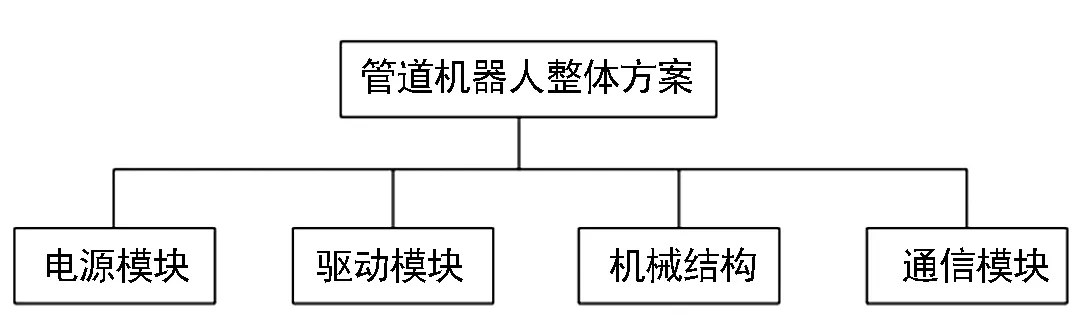

管道機器人在管道內行走的過程中要克服阻力,故需要驅動模塊提供機器人運動的驅動力;由于管道距離長遠,管道機器人選擇高能電池為原動力——電源模塊;在檢測的過程中要將檢測信號傳輸到終端上,則需要信號傳輸系統;管道機器人是承載電池、傳動機構和檢測設備等的載體,必須進行機器人總體結構設計——機械結構設計模塊;為了實現檢測結果的存儲、通訊,需要設計通信模塊。文中構建的機器人整體方案,如圖1所示。

圖1 管道機器人整體方案框架圖

1.1 管道機器人的性能指標

此設計參考了現有管道[6]機器人的性能參數,規定了主要的技術要求,主要包括以下幾點。

(1) 適用管徑范圍D(mm)320~390 mm。

(2) 運行速度V(m/min)≥10 m/min。

(3) 牽引力F(N) ≥100 N。

(4) 具有一定的過彎能力,當曲率半徑R≥2D時,管道機器人能順利通過。

(5) 能夠搭載一定的傳感器及檢測設備。

(6) 具有良好的供電能力。

(7) 機器人重量M(kg) ≤3 kg。

1.2 驅動方式及動力供給方式的選擇

1.2.1 管道機器人驅動方式

按照管道機器人上每個輪子的功能,將驅動系統分為全驅動和部分驅動,全驅動是指每個輪都是驅動輪,而部分驅動是指有一部分輪子是驅動輪,其余為從動輪。二者相比,全驅動系統具有牽引力大、轉彎能力強等優點。根據電機對各輪子的控制方式不同,又分為同步驅動和獨立驅動,同步驅動是通過一個電機同時驅動每個驅動輪,獨立驅動指一個電機只驅動一個輪。二者相比,獨立驅動有更好的過彎能力、轉向能力、可靠性強、驅動力大等優點。

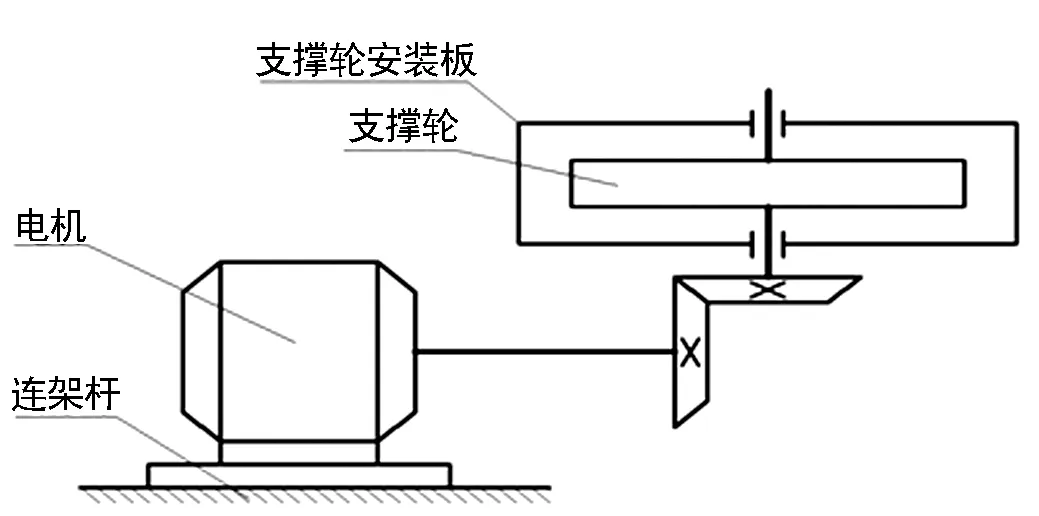

綜合考慮,文中設計的管道機器人采用“全驅動+獨立驅動”的驅動方式。因為伺服電機能使控制速度,位置精度很準確,可以將電信號轉化為轉矩和轉速,以驅動控制對象,伺服電機轉子轉速受輸入信號的控制,并能快速反應,能夠將電信號轉換成電動機軸上的角位移或者角速度輸出。考慮到管道機器人的運動精度可靠性、速度調節性、適應性、穩定性等方面。最終驅動方式選取為“全驅動+獨立驅動+直流伺服電機+一對錐齒輪嚙合”驅動,如圖2所示。

圖2 驅動傳動機構簡圖

1.2.2 管道機器人動力供給方式

利用電能作為動力的管道機器人,按其供電方式分為有纜式和無纜式兩種[7]。兩種供電方式相比較,無纜式在一定程度上減少了拖動負載,有更大的動力承載檢測設備,但是無纜式供電方式儲存的能量有限,受電池性能的影響很大。針對以上問題,此管道機器人采用具有質輕、續航里程長、使用范圍廣、能量密度高、輸出功率高等優點的磷酸鐵鋰電池為管道機器人供電[8]。

1.3 管道機器人變徑機構的設計

管道在長期的服役過程中因多方面因素會引起管徑的變化,需要管道機器人具有一定的適應管徑變化的能力,此處所指變徑,主要指的是小范圍的變徑,主要通過彈簧等元件實現。另外,如果一種管道機器人只適應一種直徑的管道,勢必會造成管道機器人的利用率很低,并且導致成本增加、資源浪費。所以設計良好的變徑機構可以真正實現“一機多用”的功能,更符合實際生產的需求。而此處變徑指的是主動變徑,主要通過一些機械結構配合驅動電機實現較大范圍的管徑變化。經典的三種變徑機構特點對比如表1所列。

表1 三種變徑機構特點的對比

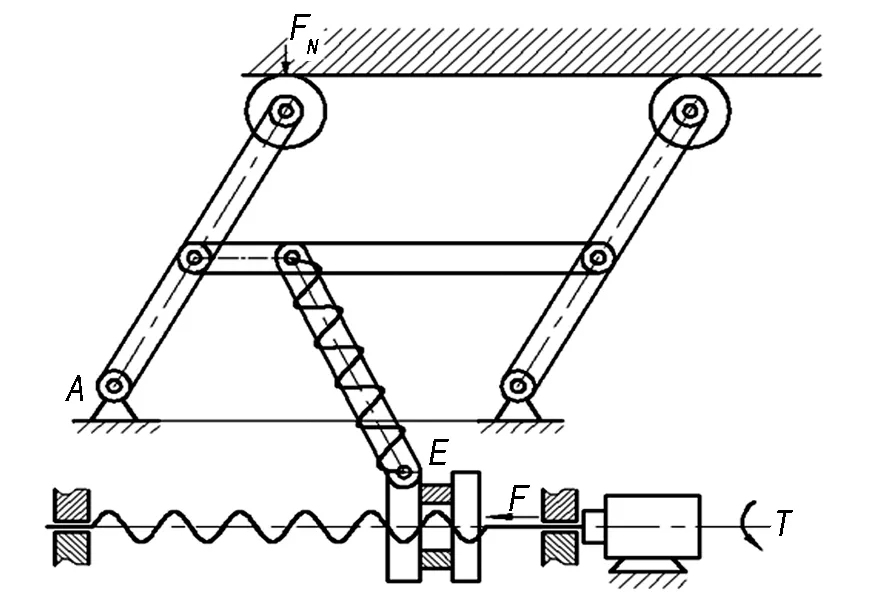

經分析以上三種典型變徑機構的特點,在此基礎上進行了創新設計與結構改進,最終確定出了一種絲杠螺母+平行四邊形連桿變徑機構,如圖3所示。該機構充分利用了絲杠螺母副的優點,使得傳動精度更高,效率更高,支撐連桿采用平行四邊形連桿機構,能夠實現主動變徑,另外與同步盤相連的連桿采用彈性桿,可以實現較小范圍的自適應變徑功能。

圖3 絲杠螺母+平行四邊形連桿變徑機構

2 管道機器人整體設計

2.1 管道機器人結構組成

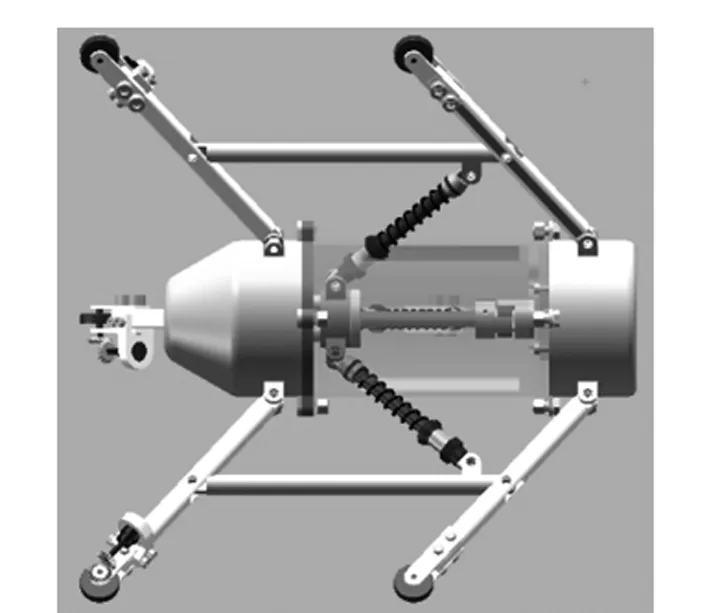

經綜合考慮,最終確定管道機器人的結構組成如圖4所示。該款管道機器人主要由變徑機構、驅動機構、機架結構組成,且周向呈120°均勻分布,所以,取其1/3作詳細論述。驅動機構包括:減速器4、直流伺服電機5、驅動支撐輪部件3、電機支架6等,驅動支撐輪部件包括:輪軸、軸承、擋圈等,驅動機構安裝在前連架桿7上,前連架桿7通過螺釘連接在外殼頭部上,驅動支撐輪部件3與支撐輪安裝板11通過螺釘固定在前連架桿7上,驅動支撐輪部件3的輪軸伸出端與錐齒輪壓裝在一起,與其嚙合的另一錐齒輪與直流伺服電機5通過螺釘連接在一起,直流伺服電機5安裝在電機支架6上,電機支架6通過螺釘安裝在前連架桿上。

圖4 管道機器人最終結構方案1.外殼頭部 2.外殼中部 3.驅動支撐輪部件 4.減速器 5.直流伺服電機 6.電機支架 7.前連架桿 8.連桿 9.彈性連桿 10.后連架桿 11.支撐輪安裝板 12.從動支撐輪部件 13.外殼尾部

變徑機構包括:絲杠、同步盤、前連架桿7、后連架桿10、彈性連桿9、調節電機、聯軸器、軸承架等,調節電機固定在外殼尾部13中間,調節電機的轉軸與絲杠通過聯軸器連接,絲杠通過兩端的軸承架安裝,與螺母一體的同步盤與絲杠配合,彈性連桿9通過螺釘與同步盤16連接,彈性連桿9與連桿8通過螺釘連接,連桿8與前連架桿7、后連架桿10通過螺釘連接,前連架桿7與外殼頭部1通過螺釘連接,后連架桿10與外殼尾部13通過螺釘連接,上述各部分的連接組成了主動變徑機構。外殼頭部1、外殼中部2、軸承架、外殼尾部13通過螺釘連接。電源模塊與調節電機通過線路連接,電源模塊19與直流伺服電機5通過線路連接,該線路在前連架桿7內部穿過。

2.2 管道機器人三維實體建模

根據管道機器人的設計方案和總體要求,采用三維建模軟件SolidWorks對管道機器人的變徑機構、驅動機構、機架結構進行了建模,其中變徑機構包括:絲桿、螺母、同步盤、連架桿、彈性桿、電機、軸承、調節電機、軸承架等;驅動機構包括:錐齒輪、直流伺服電機、支撐輪、軸承、軸等,支撐輪與其連接的連架桿、驅動機構在軸向呈120°均勻分布,前后組成“3+3”的模式,中間通過連桿連接。按照各部件之間的連接關系裝配起來能夠較清晰的表達出真實的結構,三維模型如圖5所示。

圖5 管道機器人三維模型

2.3 管道機器人工作原理

該款管道機器人具有主動自適應變徑的功能.具體工作原理如下:“主動變徑”功能的實現主要通過外殼尾部13內部的調節電機旋轉帶動外殼中部2內部的絲杠旋轉,與絲杠配合的同步盤可以在絲杠軸線方向上作直線運動,與同步盤相連接的彈性連桿9從而運動,與彈性連桿9相連接的連桿8從而運動,與連桿8兩端相連接的前連架桿7、后連架桿10從而運動,隨著調節電機轉向的改變,變徑機構做出相應的改變(伸縮),實現較大范圍的變化。

“自適應變徑”功能主要通過與同步盤相連的彈性連桿9實現,當主動自適應變徑支撐輪式管道機器人前行中遇到管徑的微小變化,或者出現一定高的障礙物時,驅動支撐輪部件3將受到管壁的更大的壓力時,此時將通過彈性連桿9發生一定的變形,從而順利通過管道,轉彎能力的實現主要通過三個驅動支撐輪上安裝的直流伺服電機單獨驅動,這樣可以實現三個驅動支撐輪部件單獨運動或者停止,當管道機器人需要轉彎的時候,使外側的驅動支撐輪部件速度變快,內側驅動支撐輪部件的速度變慢或者停止,能夠使機器人通過彎道。

2.4 管道機器人工作特點

所設計的管道機器人主要有以下特點。

(1) 變徑功能齊全。該管道機器人具有自適應變徑功能和主動變徑的雙重功能。主動變徑功能可以實現管徑變化320~390 mm左右的管道,可以實現“一機多用”的功能,“自適應變徑”功能大大提高了因管道內部輕微變形或雜物累積引起管徑變小的通過能力。

(2) 傳動精度高,便于調節。該管道機器人采用螺母絲桿傳動,螺母絲杠將旋轉運動轉換成線性運動,同步盤推動與平行四邊形變徑機構運動,實現主動變徑,且具有高精度、摩擦阻力小、可逆性和高效率等優點。

(3) 運行里程長,摩擦阻力小。該管道機器人采用無纜供電方式,減小了由于拖纜前行中的阻力,選用大容量的磷酸鐵鋰電池,具有質輕、續航里程長、使用范圍廣、能量密度高、輸出功率高等優點,增加了管道機器人的運營里程。

3 管道機器人的仿真分析

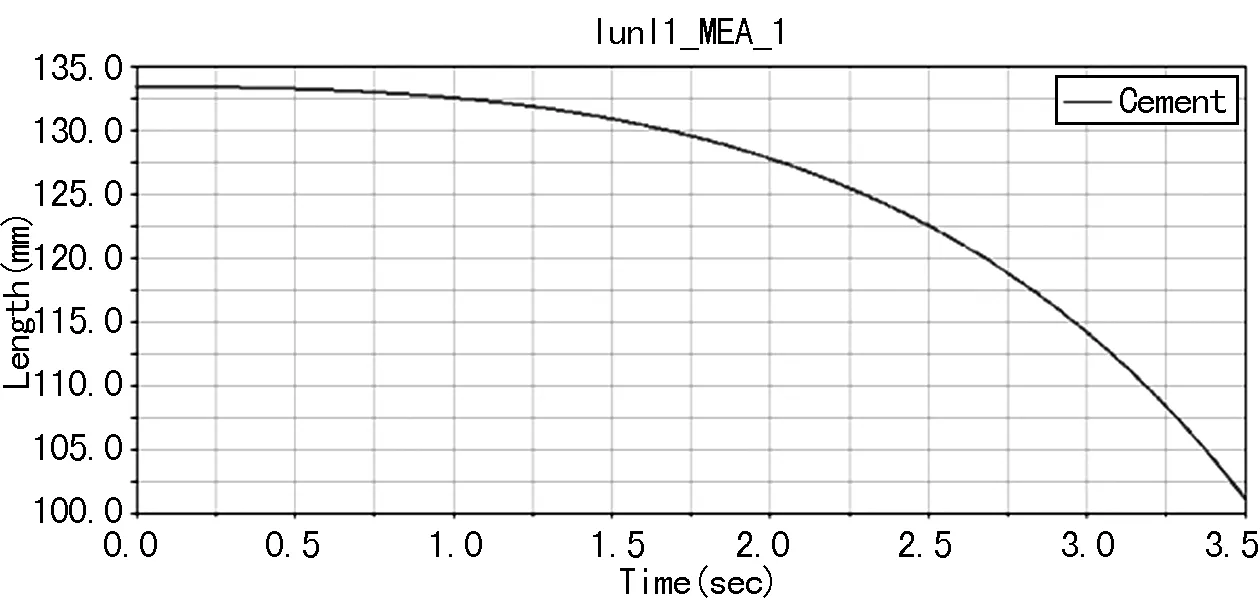

利用ADAMS仿真軟件,通過導入模型、添加約束、施加載荷、建立測量、仿真測試、后處理等流程對管道機器人的變徑范圍仿真,曲線如圖6;對管道機器人在管道中的運行情況仿真,曲線如圖7所示。

圖6 管道機器人變徑范圍

圖7 管道機器人前端輪的位置變化

通過仿真分析的結果可以發現,該款管道機器人滿足設計的要求,能夠實現應有的功能。

4 結 語

針對管道內檢測可選擇方案少的問題[9],文中提出了一種主動自適應管道變徑機器人的設計方案,通過對管道機器人結構及功能的設計分析在已有研究的基礎上進行大膽創新設計,最后得出了一種為石油管道檢測可供選擇的新方案,通過ADAMS軟件對管道機器人變徑范圍和管道中的運行性能仿真,驗證了方案的可行性,具有一定的現實意義。當然,該款管道機器人還存在結構上的不對稱容易造成傾翻等問題還有待進一步研究試驗。