一種汽車鈑金焊接定位裝置設計及有限元分析*

姚婷宇

(安徽理工大學 機械工程學院, 安徽 淮南 232001)

0 引 言

現代工業的飛速發展對焊接技術提出更新更高的要求,而現代工業和科學技術的新成就又為焊接方法和焊接專用設備的發展提供了寬廣和雄厚的技術基礎。焊接工藝和焊接設備就是在現代工業和科學技術的推動下相輔相成地蓬勃發展起來。其中焊接裝置中的焊接定位裝置也是焊接能否成功的一個重要因素,好的定位裝置在一定程度上可提高焊接質量和成功率。浙江農業商貿職業學院的朱斌[1]設計的一款汽車鈑金焊接定位裝置,雖然效率大大提升,但僅能對焊接的兩個零件之間的距離進行調節,不能調節焊接角度,導致適用面不廣,在一定程度上降低了焊接效率。針對上述問題提出了在實際工作中可以方便調節兩個鈑金零件焊接角度的設計方案,使得兩個鈑金零件固定在需要的焊接角度上,從而可更加方便、精確的實現焊接,并提升焊接工作效率。

1 結構設計

所設計的機械制造用焊接定位裝置[2]結構介紹如下文。如圖1、2所示為裝置結構及零件。對圖1中的結構25夾持部位進行放大操作,如圖2所示。

圖1 裝置結構圖1.萬向輪 2.支撐腿 3.支撐臺 4.支撐柱 5.支撐環 12.防滑橡膠墊 13.轉盤B 14.限位滑桿B 15.支撐塊 16.限位環25.夾持部位

圖2 夾持部位6.轉桿 7.轉盤A 8.螺紋桿A 9.螺紋桿B 10.限位滑桿A 11.夾板 12.防滑橡膠墊 13.轉盤B 15.支撐塊 17.限位滑塊 18.軸承 19.雙向螺紋桿 20.滾珠槽 21.滾珠 22.限位滑槽 23.固定框

2 工作原理

如圖1、2所示,使用時,將需要焊接的零件放置于兩組夾板11之間,然后通過轉盤B13轉動雙向螺紋桿19,雙向螺紋桿19通過轉動帶動兩組夾板11豎向移動,使得兩組夾板11帶動防滑橡膠墊12將零件緊緊夾住,然后移動支撐塊15,支撐塊15通過螺紋桿B9帶動限位滑塊17移動,限位滑塊17沿限位滑槽22內腔作圓周移動,使得兩組固定框23內腔的兩個鈑金零件的相對角度移動至焊接需要的角度,同時通過轉盤A7轉動螺紋桿A8,螺紋桿A8通過轉動帶動固定框23橫向移動,兩組固定框23分別帶動兩組鈑金零件移動,使得兩個鈑金零件之間的距離改變,使得兩個鈑金零件在焊接性需要的角度上貼合在一起,然后通過轉桿6轉動限位環16,使限位環16在轉動的過程中沿螺紋桿B9外壁向下移動抵緊在支撐環A5和支撐環B24頂部。使得限位滑塊17位于限位滑槽22內腔的位置固定,進而使得兩個零件的位置固定,然后就可以對兩個零件進行焊接。

3 夾持部位的實體建模

文中將使用SolidWorks完成各零部件的三維實體建模,并賦予各構件相應的材料屬性,如圖3所示。建模過程中將省略對研究沒有影響的圓角、倒角、小孔、螺紋及軸套等結構特征。

圖3 關鍵零件三維圖

對于機械設計而言,單一的零件沒有實際意義,將設計完成的每個獨立零件,根據實際需求裝配成一個整體,在此基礎上對其進行各種虛擬研究,檢查是否符合設計要求,是否實現了設計之初所預想的各種功能,才是機械設計的關鍵[3]。

在裝配體中兩個或兩個以上的零部件同時占據同一位置的現象稱為體積干涉現象[4]。干涉現象的出現是機械設計初期判定設計不合理的最好佐證。在一個復雜的裝配體中,直接判別零部件之間干涉狀態是相當困難的。SolidWorks提供了體積干涉檢查工具,利用該工具能夠容易地檢查出零部件之間是否發生干涉。圖4所示為整體裝置的三維模型,將上一過程中所完成的裝配體模型在裝配體環境下進行干涉檢查,得到的結果如圖5所示。結果顯示此裝配體各零部件之間不存在相互滲透,相互干涉的現象,可以初步判定結構設計的合理性。

圖4 整體裝置三維模型 圖5 干涉檢查結果

4 夾持部位的有限元分析

4.1 材料屬性

此裝置關鍵部件夾板所采用的材料是Q235,材料屈服強度是235 MPa,材料密度為7 890 kg/m3,彈性模量為2.12E+05 MPa,泊松比為0.28[5]。其它部件所采用的材料是Q345,材料屈服強度是345 MPa,材料密度為7 850 kg/m3,彈性模量為2.06E+05 MPa,泊松比為0.5[6]。并為各個部件之間添加合適的接觸約束。

4.2 網格劃分

有限元分析計算結果很大程度上取決于網格劃分的質量,控制網格大小的同時需注意軟件的求解計算能力,所以應適當控制單元格大小。文中擬采用六面體[7]的網格劃分方法,單元尺寸暫定為5 mm,這不僅便于建立復雜模型,還可模擬多種接觸問題。不僅方便對模型進行網格劃分,而且利于夾持部分的結構分析。從網格劃分結果中可知該網格模型共有199 757個節點、128 155個單元,網格單元質量良好。

4.3 載荷加持

在圖6所示位置添加載荷,經計算夾板表面面積為121 cm2,所加載荷為3e+5Pa。

圖6 載荷添加位置 圖7 固定約束添加位置

同樣的結構下,設定不同的接觸方式下,帶來的分析結果也不同,因此選擇正確的接觸對于計算結果的精確性十分重要[8]。ANSYS Workbench可使用的主要接觸種類有六種。它們是綁定(Bonded)、無分離(No Separation)、無摩擦(Fritiongles)、靜摩擦(Rough)、摩擦接觸(Frictional)、滑動摩擦(forced Frictional Sliding)[9]。其中綁定接觸主要用于兩者完全固定的情況;本次主要采用綁定接觸。

如圖7所示,在限位滑塊的底部和側邊添加固定約束,以達到固定夾持部位的作用,并在此狀態下開始仿真。

5 結果分析

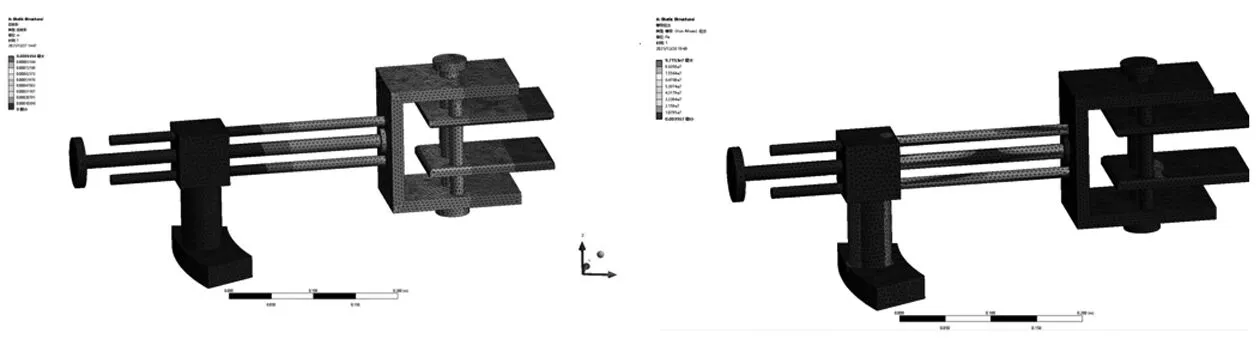

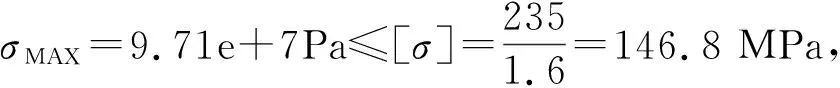

圖8、9所示為本裝置夾持部分的變形和等效應力計算結果,從圖中可以看出夾板部分變形微小,說明夾板部分工作情況良好。

圖8 應變云圖 圖9 應力云圖

從圖中可得知夾板處變形仍在允許范圍之內,且螺紋桿B處的等效應力也在合理范圍之內。此時所加載荷為3e+5 Pa。

6 結 語

通過有限元分析得出夾板所能夾持的最大零件質量為36.3 kg,能夠用于一些輕量化的機械零件焊接場合,且裝置結構合理,使用方便,可靠性強,能夠實現多方位、多角度的調控兩個零件的直線形焊接,且材料選取合理。經驗證,在實際生產過程中,此汽車鈑金焊接定位裝置滿足設計要求和實際需求,并在很大程度上提升了焊接工作效率。