高精度汽車粉末冶金里程表轉子的實驗研制*

高 源

(陜西省機械研究院,陜西 咸陽 712000)

0 引 言

為進一步促進空氣質量改善和汽車產業高質量發展,國家已在大中型城市相繼實施了國六排放標準。X型變速器以其優越的舒適性、安全性、經濟性和可靠性成為了國六車型升級換代的首選。里程表轉子是X型變速箱里程表中的重要零件,汽車行駛時,里程表與變速器輸出主軸一起轉動。里程表轉子質量的優劣影響著汽車里程表計數是否準確,進而影響用戶舒適、可靠的駕乘體驗。

粉末冶金工藝因具有材料利用率高、高效節材等特點而被廣泛應用于汽車、工程機械、石油機械等領域。近年來,伴隨著汽車產業不斷升級及輕量化發展趨勢,傳統的粉末冶金里程表轉子已發展較為成熟,但仍未達到歐美標準。X型變速器是一款對標歐美、面向國際市場的系列全新高端產品,對里程表精度、故障率都有了更高的要求。筆者嘗試以粉末冶金工藝制造里程表轉子為研究對象,通過原材料的選型,壓型、整形工藝過程的試驗,檢測工裝的設計等,最終確定了高精度粉末冶金里程表轉子的生產工藝路線,實現了高精度粉末冶金里程表轉子的批量化生產。

1 產品分析及工藝方案擬定

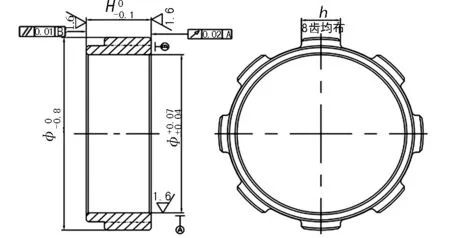

里程表轉子成品如圖1所示,為多齒軸套類零件,屬典型的粉末冶金“T”型零件。齒形部分機械加工一致性差,效率低,成本高。粉末冶金作為少切削或無切削的成型工藝,其最大的優勢在于耗材低,效率高,批量生產成本低,采用粉末冶金工藝制備該零件非常適宜。產品非特殊復雜結構,現有設備上二下三模架及噸位均能夠滿足壓制需求。

圖1 產品示意圖

產品尺寸精度較高,兩端面平行度0.01 mm,端面對內孔跳動0.02 mm,內孔直徑公差0.03 mm。僅通過傳統的壓、燒無法保證,需要通過精整來保證大部分精度要求,而精度要求極高的內孔、端跳,則需要通過加工來保證。綜上考慮,初步擬定試制工藝方案為:混料-壓型-燒結-精整-加工-后處理-檢驗-清洗-包裝。

2 制 備

2.1 材料選型及配料

里程表轉子的理化性能要求為:密度6.7 g/m3以上,硬度HRB60以上。根據以往開發經驗,選用材料配方為0.8% C、1.0%Cu、Fe余量,松裝密度在3.0~3.3,流速在30~35 s之間的粉末為佳。配料工序是粉末冶金工藝第一道工序,成分的配比、微觀形態、混料均勻程度都會影響零件最終的 使用性能[1]。具體的材料配比及選型見表1所列。

表1 實驗材料配比表

鐵粉選擇各50%的還原粉和霧化粉,以便于調節尺寸收縮率;碳常以石墨形式添加,石墨是天然的潤滑劑,它的添加既保證了碳含量,也有助于脫模。為改善粉末壓制性能,提高潤滑性還需添加一定量的硬脂酸鋅,混料時,為使各種粉末能夠盡可能地混合均勻,往往需要添加少量機油。混料采用V型混料機,混料30 min,混料后檢測粉末物理性能,采用V型漏斗、電子天平等對混后粉末進行松裝密度及流速的檢測。經檢測:松裝密度為3.2,流速為34 s,滿足使用要求。

2.2 壓 型

(1) 壓模設計

根據產品幾何形狀,齒形與B部分可設計為一體或分離。若采用分離設計,將齒形與B端面分離,8處齒形沖頭獨立加工,模具成本高、齒形一致性稍差,且由于裝配累計誤差,8處齒部垂直度及裝粉高度一致性均不及一體設計,因此,我們選擇采用一體設計,齒部由陰模成型,設計模具結構如圖2所示。

圖2 模具總裝圖1.上模沖 2.中心芯棒 3.組合陰模 4.下模沖

模具尺寸設計需綜合考慮壓坯彈性后效、燒結收縮、整形余量。在確定整形方式和整形余量后,由整形余量倒推計算出燒結件尺寸,再由燒結件尺寸倒推計算壓坯尺寸,最后由壓坯尺寸推算模具尺寸[2-3],然而,實踐中常由燒結件直接推算模具尺寸。在模具設計前,需進行必要的材料收縮試驗,測得所用材料的收縮率。通過材料試驗,按照測得的收縮率確定實際模具加工尺寸。

(2) 壓制

由于齒部由陰模成型,裝粉高度一定,該處密度無法通過調整模具裝粉高度來實現,只能通過調整粉末工藝性、裝填方式等來實現。在粉末已混好的情況下,我們嘗試了不同裝粉方式的壓制。自動裝粉方式主要分三種:落入式、吸入式、多余填充式 。受壓機功能限制,多余填充裝粉方式無法實現,因此,我們采用了落入式和吸入式兩種自動裝粉方式,在其余參數未變的情況下分別壓制,毛坯具體情況見表2所列。

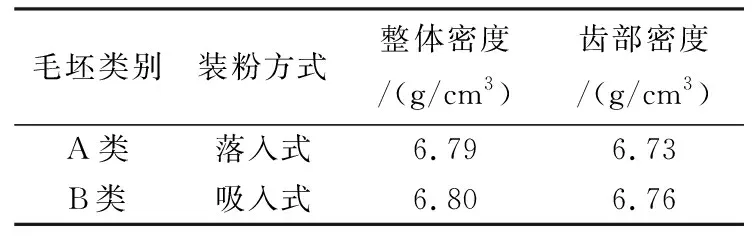

表2 不同裝粉方式壓制密度對比

在脫模方面,里程表轉子外輪廓帶齒,其外輪廓表面積遠大于一般回轉體零件,脫模時所受摩擦力較大,易造成模具拉傷。因此在脫模時,不能按照傳統保護脫模方式進行脫模。在壓制完成后,芯棒先下拉,上沖再回程,最后陰模下拉,坯料完全脫出模腔。

2.3 燒 結

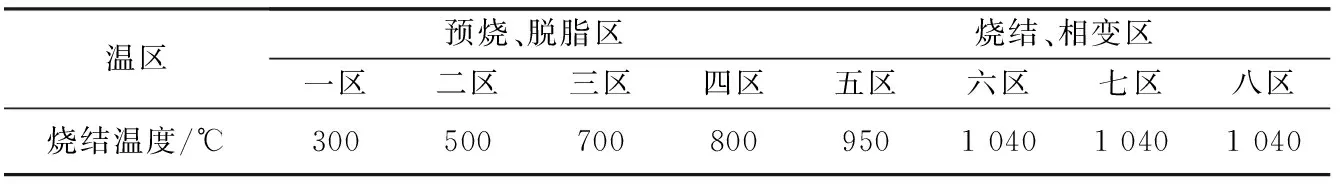

燒結是粉末冶金零件生產的一個關鍵工序,它是一種高溫熱處理,對產品的最終性能起著決定性作用。如果燒結過程控制不當,往往會出現氧化、欠燒、脫碳等質量問題[4-5]。將壓制的坯料置于平面度為0.05 mm以內的專用燒結墊板上(零件基準面向下),以保證燒結件基準面平面度≤0.08 mm,在氨分解和氮氣保護氣氛下送入460#連續式網帶燒結爐進行燒結,燒結溫度見表3。

表3 燒結工藝參數表

燒結工序控制要點:

(1) 硬度 ≥HRB60;

(2) 燒結收縮率與試驗測得的數值基本一致,圓度≤0.15 m,且基準面平面度≤0.08 mm,該基準面將作為加工基準面,直接影響加工精度,必須在燒結工序保證。

對比兩類零件燒結后尺寸,A類零件外圓(含齒部)橢圓度較B類零件大,并且收縮超出設計燒結體尺寸,難以通過整形校正,不再進行后續試制。

2.4 精 整

里程表轉子采用全整形方式進行整形,設計保留整形余量:徑向為0.04~0.08 mm,軸向為0.05~0.12 mm。對B類零件進行整形,保證零件尺寸精度基本達到成品要求(內孔除外)。

2.5 加 工

2.6 后處理

研磨10 min,以去除零件表面毛刺,再分別采用KDL-161010H、KDL-28K40ST-1C超聲波清洗槽對零件進行20 min粗洗和10 min精洗,保證清洗后零件表面潔凈,滿足用戶特殊要求。

3 產品檢測

3.1 理化檢測

采用AR3202CN型電子分析天平檢測零件密度,HR-150A型洛氏硬度計檢測B類零件表面硬度。經檢測,零件密度6.87 g/cm3,表面硬度在62~70HRB,符合產品技術指標要求。

3.2 尺寸檢測

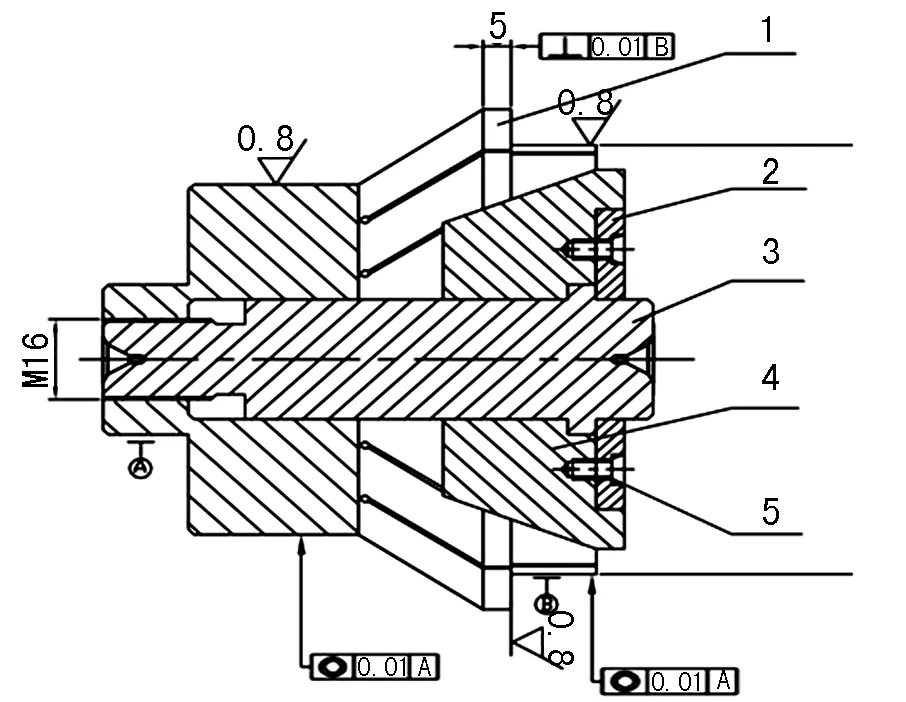

尺寸檢測以游標卡尺和千分尺為主,端面跳動采用偏擺儀、百分表、專用工裝進行檢測,設計專用工裝如圖3所示,使跳動檢測不受零件內孔尺寸影響。檢測時,零件裝夾于漲套右端圓環處,壓錐壓緊,支撐漲套膨脹,撐緊待測工件以防止其檢測旋轉過程脫落,壓錐壓緊后與芯軸鎖死,再將整套工裝夾裝于偏擺儀上,采用百分表進行跳動檢測。B類零件經檢測,尺寸及形位公差等符合圖紙要求。

圖3 跳動檢測工裝1.漲套 2.壓板 3.芯軸 4.壓錐 5.螺栓

成品零件經用戶檢測及裝機臺架測試后,達到臺架試驗技術指標,符合使用要求,且裝機路試未出現異常,效果良好,目前已批量使用。

4 結 語

通過對產品進行綜合分析,擬定試制工藝路線。重點設計工藝過程參數,主要包括配料、壓型、燒結等工藝,明確工藝關鍵點,進行樣品試制,同時,為及時了解樣件質量狀態,設計專用檢測工裝,全面把控樣件質量關鍵點。檢測結果表明,按照以上工藝路線實施制備的B類零件符合圖紙要求,已通過用戶驗證,上述工藝路線是可行的。在粉末冶金工藝實施過程中,混料后粉末的工藝性能是保證壓坯質量的前提。壓制所采用的粉末裝填方式對壓坯密度均勻分布有一定影響,采用吸入法裝粉時壓坯密度均勻性優于落入法。在一定條件下,壓坯密度越均勻,燒結后尺寸收縮率一致性越好。

檢驗措施的完善,有助于新品開發過程及后期批量生產過程中的質量控制,是產品合格出廠的基本保障。粉末冶金里程表轉子的成功試制,進一步降低車速傳感器的故障率,提升質量,配套X型變速器,助力X型變速器以優越的舒適性、安全性、經濟性和可靠性贏得更廣闊的市場空間。