膠帶輸送機自動化優化設計應用*

劉永輝

(山西孝義西山德順煤業有限公司,山西 孝義 032300)

0 引 言

隨著礦井智能化、少人化、信息化建設水平的不斷推進,膠帶輸送機在礦井生產中的作用越來越突出。膠帶輸送機利用負載與輸送帶之間的摩擦力,負載隨著輸送帶的運行進行運輸,到機頭部位時,輸送帶上的負載通過卸載滾筒裝置和慣性脫離輸送帶,完成負載運輸。膠帶輸送機具有運載連續性、自動卸載功能、運輸平穩、能量損耗低等優點,廣泛應用于礦井生產,但是對其自動化、智能化水平也提出了更高的要求。國內外科研人員就如何提高膠帶輸送機的智能化水平,提高運行效率展開了深入研究,如將變頻控制技術、單片機技術、通信技術等引入膠帶輸送機控制系統,實現膠帶輸送機的變頻、線控控制[1-2];如研究膠帶輸送機的啟動特性和動態穩定特性,降低啟動電流,保護膠帶輸送機的機械部件,提升運行速度[3];如研究膠帶輸送機集中控制系統,滿足更大的運輸量、遠距離大長度、更大輸出功率、速度與電流系統的閉環控制、更高自動化工藝控制等模式發展[4-5]。筆者針對膠帶輸送機控制系統存在控制方式落后、故障發生率高的現狀,結合智能化礦井建設改造目標,以變頻控制技術、PLC控制技術實現膠帶輸送機自動化控制系統的優化升級。

1 總體設計

膠帶輸送機自動化控制系統設計的目的是對原控制系統進行優化設計,將原西門子S7200 PLC控制器替換為性能高、響應速度快、擴展性好的CPU315-2 DP控制器,對機頭、機尾電機進行變頻控制并增加膠帶輸送機集中控制平臺,提升膠帶輸送機智能化控制水平。膠帶輸送機驅動系統總體設計架構見圖1所示,采用ABB公司ACS1000變頻器進行系統主從控制,主機與從機接受的所有命令和給定數值都是從主機控制盤或與主機相連接的外部控制臺輸送過來的,從機是通過由連接到主機的光纜接口獲得各種信號。將變頻器驅動控制系統和自動化控制系統進行有統一平臺進行連接結合。通過綜合自動化控制系統,把變頻調速驅動的具體參數、控制命令、技術設置等,通過自動控制系統,全部接入到企業控制調度室系統,然后進行統一配置、調配等。高壓供電系統、減速機油泵、變頻器、輔助電機、降溫系統、膠帶保護、信號采集控制是變頻調速驅動控制主要組成部分。控制系統的主站是膠帶輸送機PLC柜,通過profibus-DP通訊連接四臺ABB ACS-1000變頻器,控制膠帶輸送機的啟停;還通過MODBUS通訊連接溫度采集裝置,采集主要設備的溫度狀況。

圖1 膠帶輸送機自動化控制系統總體設計架構

在設計膠帶輸送機自動控制方案時,需設需滿足以下要求[6-7]:①設計集中控制、就地控制、檢修模式三種工作模式。在集中控制模式下,各設備按照煤流方向組成集中控制運行,依據前后閉鎖關系,自動啟停,自動檢測各保護設備的動作狀態。選用就地控制模式,膠帶輸送機司機就地進行操作,按“啟動”、“停止”按鈕,控制皮帶機,所有保護設備都投入使用,每臺設備存在前后級聯鎖關系。檢修工作模式下,皮帶司機就地操作按鈕,“啟動”“停止”按鈕來控制啟停,保護設備可有選擇性的投入,皮帶機可低速運轉,設備間不存在閉鎖。只有在皮帶機停運時,工作方式才能改變,運行狀態,工作方式不能改變;②設計故障信號處理機制,故障信號一旦發出,信號自動保持;故障經過處理,故障消失;設計故障和異常進行實時聲光提示報警,狀態對位顯示便于維護;③設計多種保護機制,如:緊急停車、皮帶跑偏、打滑、堆煤、高溫灑水、煙霧感應、滾筒超溫和皮帶撕裂等;④具有聯網功能,能與全礦井自動化監控系統可靠通訊、實現數據共享。

2 硬件設計

膠帶輸送機自動化控制系統硬件方案中的關鍵是PLC控制器,選取CPU315-2 DP CPU,該控制器配置現場總線PROFIBUS -DP接口的模塊;內置80KB RAM,48KB隨機存儲器[8],1024個數字量I/O點數為,128個最大模擬量I/O通道,滿足膠帶輸送機自動化控制需求。表1為CPU315-2 DP 輸入/輸出點地址分配。

表1 膠帶輸送機自動化控制系統CPU315-2 DP 輸入/輸出點地址分配

3 軟件設計

3.1 PLC程序設計

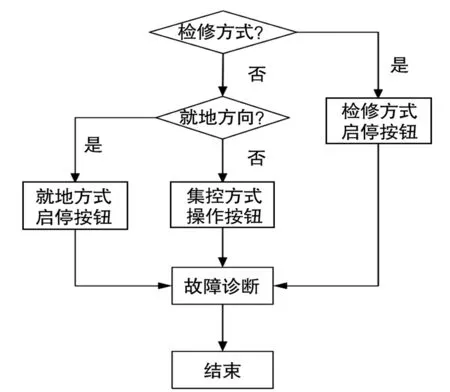

膠帶輸送機自動化控制系統軟件基于STEP7編程軟件實現,采用梯形圖和語句表混合,經過編譯后程序,可直接下載入PLC的內存中,進行執行,通過調試,實現在線監視程序中各個點的通斷狀況,并且在線狀態下,進行變量值的修改、強制等,便于調試,圖2所示為PLC程序系統總流程。

圖2 膠帶輸送機控制系統PLC軟件流程圖

3.2 集控軟件設計

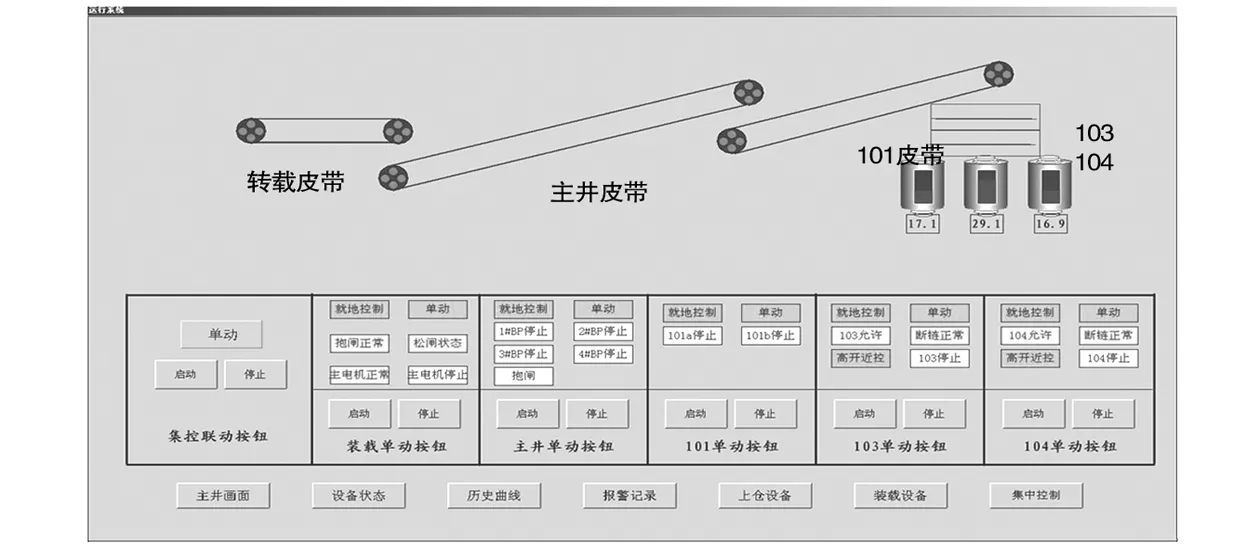

設計的膠帶輸送機自動化控制系統集控軟件基于北京亞控公司的組態王V6.53實現。組態王分別通過以太網與三個PLC控制柜建立三個連接,分別讀取數據和下發控制指令,這樣做的好處是減少了三個數據交換環節,程序容量變小,有利于減少程序執行循環時間。主控臺安裝1臺主機,1臺副機,1臺正常工作,1臺備用運行,兩臺內全部安裝運行程序,主井機房內操作人員,在操作界面既可完成皮帶機的啟動、停車、急停,在井上操作室既可實現井下皮帶機的操作。操作工在井上電腦前既可完全掌控皮帶機的運行情況。集控系統總共有以下畫面:①各條皮帶運行動態畫面,直觀、形象地顯示各條皮帶機運行、停止狀態,顯現了各條皮帶機的運行參數,包括皮帶機的通訊狀態、工作方式、電機電流、運行帶速等情況;②各條膠帶輸送機保護的監控情況,包括各種保護的工作情況、電機的前后軸溫度、定子繞組溫度、減速機油溫、變頻器水溫等;③事故記錄追憶畫面,各種事故在主機中保存,故障記錄報表可以保存365天,故障、模擬數據保存一周時間;④后臺計算功能,根據實時運輸數據及時統計、分析,自動生成生產報表;⑤畫面具有自動切換功能,在正常工作狀態下,所有的監控圖像畫面及內容,按順序和切換周期自動循環顯示。設計的膠帶輸送機自動化控制系統集控軟件主界面見圖3所示。

圖3 膠帶輸送機自動化控制系統集控軟件主界面

4 應用分析

優化后的膠帶輸送機自動化控制系統在西山德順煤業有限公司進行工業試驗,膠帶輸送機的主要技術參數見表2所列,變頻控制膠帶輸送機機頭、機尾三臺變頻異步電動機,驅動膠帶輸送機穩定運行。

表2 膠帶輸送機主要技術參數

通過現場設備試驗,結合膠帶輸送機空載起動、加載、停車階段的力矩、電流、速度曲線變化的分析,檢驗膠帶輸送機變頻器驅動系統能否滿足各種過程中要求,進而驗證膠帶輸送機自動化控制系統的穩定性、可靠性。表3所列為膠帶輸送機控制系統優化前后的運行效率、帶速、節約電費、機械損耗、推廣價值等指標的比較。由表3可知,優化后的膠帶輸送機控制系統具有較好的經濟效率和推廣價值。

表3 膠帶輸送機控制系統優化前后性能比較

膠帶輸送機在空載啟動時驅動滾筒的電流、轉矩和速度曲線的走勢能夠滿足驅動力和速度變化的要求;膠帶輸送機出現緊急制動、正常停車情況下,驅動系統完全滿足輸出轉矩變化的要求,并可進行自動平穩調整,性能安全可靠,滿足現場生產需求;實際速度能夠根據變頻器的加速度緩慢上升或下降,直至速度達到給定轉速,力矩根據加速度可靠變化,曲線走向穩定、可靠,滿足膠帶輸送機運行需求。

5 結 語

以礦井膠帶輸送機為研究對象,對原膠帶輸送機控制系統進行優化并完成如下工作。

(1) 設計由ABB ACS-1000變頻器組成的膠帶輸送機主控變頻控制系統,由機頭、機尾電動機共同變頻驅動膠帶輸送機運行。

(2) 以CPU315-2 DP西門子S7-300控制器為核心,設計膠帶輸送機自動化控制系統硬件設計。

(3) 設計膠帶輸送機自動化控制系統PLC控制軟件程序以及集控軟件程序。

(4) 完成膠帶輸送機自動化控制系統應用試驗分析,結果表明該方案能夠保證膠帶輸送機穩定、高效、連續、安全運行。