礦用帶式輸送機關鍵部件懸垂度分析與數值模擬*

邵鵬峰

(潞安化工集團司馬煤業有限公司,山西 長治 046000)

0 引 言

帶式輸送機是散料輸送領域最常用的一種機械設備,目前比較廣泛應用在煤礦、選煤廠、鐵礦和非金屬礦等礦山領域[1]。通用帶式輸送機主要由機架部分、輸送帶部分、一系列托輥和驅動電機等部分組成,其中輸送帶是帶式輸送機最重要的部件之一,由于輸送帶在實際運行過程中,不僅受到托輥的支撐力,同時還受到物料的壓力和摩擦力,受到物料的沖擊、在啟停過程中會產生比較大的動態張力、同時還會受到彎曲應力的作用,為此要求輸送帶具有足夠大的強度和抗沖擊的性能[2]。

帶式輸送機在運行過程中會因受到物料不均勻載荷的影響,出現懸垂度過大、內部張力過大的問題,輸送帶運行不平穩,將會導致物料的灑落或托輥的受力不均勻,有可能引起斷帶事故,造成人員傷亡。為此研究輸送帶懸垂度問題,掌握輸送帶懸垂度變化規律,分析不同托輥間距下輸送帶的懸垂度規律,可以指導最小張力的求解,從而有利于保證帶式輸送機的平穩運行,避免發生斷帶事故。

筆者通過對帶式輸送機輸送帶基本特性的分析可知,輸送帶的粘彈性特性會引起輸送帶的撓度變形從而會影響輸送帶的懸垂度,由此建立了輸送帶的粘彈性數學模型,采用有限元法進行了模擬仿真分析,研究了影響輸送帶懸垂度的因素和受載時的懸垂度變化規律。經過驗證可以指導帶式輸送機最小張力的求解以及延長輸送帶的使用壽命,對提高帶式輸送機的安全運行系數具有重要的參考意義。

1 帶式輸送機關鍵部件特性分析

輸送帶主要由內部的鋼絲繩和外部覆包的高彈性橡膠組成,結構剛度比較低,主要特性表現如下[2]。

(1) 應力-應變非線性特性 輸送帶屬于撓性體,在承受拉力作用的時候,拉力的大小和變形的大小本身并沒有呈現出線性關系,最終表現為非常明顯的非線性特性,輸送帶將一部分的能量通過彈性變形吸收,另一部分能量轉化為內能。

(2) 蠕變和松弛特性 輸送帶在定載荷施加時,輸送帶的最終伸長量會隨著時間逐漸增加,當經過一段時間后,輸送帶的伸長狀態穩定,但其本身存在一定的塑性變形,會導致最終的長度不可逆。

(3) 頻響和滯后特性 輸送帶的實際變形量與加載過程的載荷變化頻率相關,當加載的載荷頻率增大時,輸送帶的振動特性將會發生變化。在一個加載周期內,輸送帶的應變需要一段時間才能夠恢復到初始狀態。

2 輸送帶粘彈性數學模型分析

輸送帶是具有縱向加強材料的高聚合物材料,輸送帶縱向力學特性具有粘彈特性,在實際受載荷作用時,輸送帶會產生蠕變特性,在縱向方向會產生彈性變形,導致輸送帶的懸垂度變大,影響輸送帶輸送的平穩性。為了分析輸送帶的懸垂度問題,需要建立輸送帶的粘彈性數學模型,研究輸送帶的應力和應變的非線性特性,分析輸送帶在受到載荷作用時輸送帶的理論數值變形情況,然后再對輸送帶變形進行數值模擬驗證。為了分析輸送帶的懸垂度與自身特性的規律,采用數學模型進行推導和計算機模擬仿真的方式進行研究。

2.1 輸送帶粘彈性數學模型建立

實際應用表明,輸送帶的粘性和彈性僅是反應輸送帶材料特性的一方面,實際的理想彈性模型和理想的粘性模型最終是反映這兩種性質最理想的模型[3]。最終的表達式為:

σ=Eε

(1)

式中:σ為應力;ε為應變;E為彈性模量。

理想的粘性模型也就是所謂的牛頓粘滯體模型,相當于是一個儲能元件,在電路系統中可以當做是一個阻尼,按照阻尼的基本規律,速度和阻力呈現出負相關,反映出的是粘性介質中某個點的應力和應變的關系,表示為:

(2)

式中:?為粘滯系數。需要以實際使用的輸送帶模型作為分析模型,為此此次分析搭建Maxwell模型。從上式中可以看出輸送帶的應力與應變之間存在非線性特性。

2.2 帶式輸送機參數特征與設定

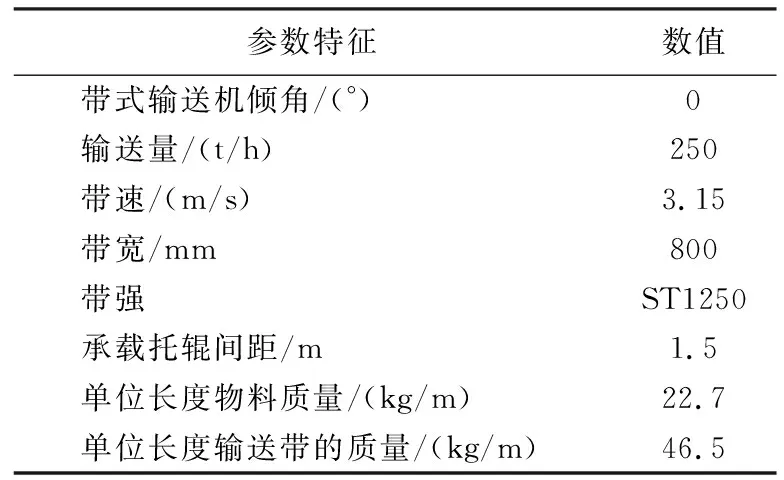

帶式輸送機是重要的物料輸送設備,為保證仿真結果的一致性和可靠度,采用實際應用中的帶式輸送機參數作為仿真模型,表1所列為帶式輸送機參數特征。

表1 帶式輸送機參數特征

根據以上提供的輸送帶的相關參數,采用經典的懸鏈線方法和彈性懸鏈線方法分別進行計算,得到計算結果:①經典懸鏈線方法[4]:輥間輸送帶的最大垂度0.013 4 m,則其相對垂度為0.008 9,符合《DTII(A)型帶式輸送機設計手冊》規定的最大垂度要求;②彈性懸鏈線方法:由式(2)可得彈性懸鏈線輥間輸送帶最大垂度為0.053 5 m,相對垂度為0.035 7,略大于《DTII(A)型帶式輸送機設計手冊》中給定的數值。

3 基于ANSYS的輸送帶懸垂度仿真結果

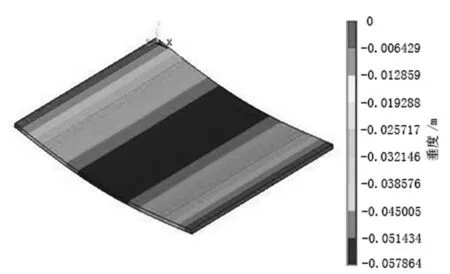

由于目前國內對輸送帶懸垂度分析較少,文中在ANSYS軟件中建立輸送帶模型,并且按照表1所列的參數對輸送帶進行設置,可以得到如圖1所示的仿真結果。

圖1 輸送帶懸垂度位移仿真結果

由圖1中看出,輸送帶最大懸垂度為0.057 864 m,在兩個托輥最中間位置懸垂度最大,兩個托輥的距離為1.5 m,仿真分析的結果與實際采用懸鏈線方程進行求解得到的結果0.053 5 m吻合,由此可以得出采用傳統的懸鏈線理論求解輸送帶的懸垂度最終存在一定誤差。為了分析輸送帶實際運行張力與托輥間距對輸送帶的懸垂度的影響,分別進行設置不同的托輥間距對輸送帶進行仿真分析,可以得到如圖2所示的分析結果。

圖2 不同托輥間距下輸送帶的懸垂度仿真結果

輸送帶張力設定為14 200 N,通過設置不同的托輥間距,分別為1 m,1.2 m,1.5 m,2.0 m間距作為對照,對輸送帶進行仿真分析,可以得到四組仿真結果,從上述的仿真結果可以看出,在不同的托輥間距下輸送帶的中間懸垂度有所不同,其中間距越大表現為懸垂度越大。

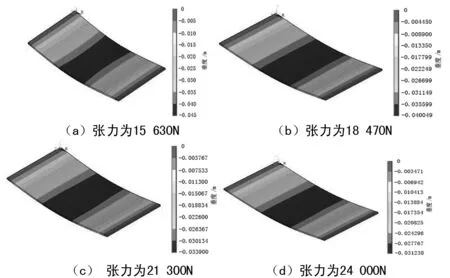

為了分析不同的張力情況下輸送帶的懸垂度情況,設定不同的張力值,分別為15 630 N,18 470 N、21 300 N,24 000 N,可以得到如圖3所示的仿真分析結果。

圖3 不同張力作用下輸送帶懸垂度仿真分析結果

由上述分析結果可看出輸送帶在不同張力作用下,輸送帶懸垂度分布云圖呈現出一定的規律性,懸垂度最大的位置仍然集中在中間部位,當張力變大時懸垂度中間區域變大,為了更清晰地展示懸垂度的變化,將上述的分析結果繪制曲線進行分析。

4 仿真結果對比分析

將ANSYS仿真結果導出,分別以托輥間距和張力值為橫坐標,以輸送帶的懸垂度作為縱坐標繪制曲線,可以得到如圖4所示的對比分析結果。圖4(a)所示為輸送帶最大懸垂度隨托輥間距的變化曲線,圖4(b)輸送帶最大懸垂度隨輸送帶張力的變化曲線。

從圖4(a)中可知,當輸送帶的托輥間距分別取1 m,1.2 m,1.5 m,2.0 m時,輸送帶對應的最大懸垂度為0.019 m、0.031 m、0.072 m、0.083 m,可以得出在輸送帶恒定張力作用下,托輥的間距越大,輥間輸送帶的最大懸垂度將會急劇增加,變化幅度較大,所以需要保證托輥在合適的范圍之內,有效避免輸送帶懸垂度過大。從圖4(b)中可以得出當設定不同的輸送帶張力時,輸送帶的最大懸垂度分別為0.045 m、0.040 m、0.034 m、0.031 m,從曲線中可以得出輸送帶在相同的托輥間距情況下,當輸送帶的張力增加時,托輥輸送帶最大的懸垂度在逐漸減小,但是兩者之間并不存在某種線性關系。

圖4 輸送帶最大懸垂度計算值與仿真結果對比

從上述的分析結果可以看出,基于彈性懸鏈線方程的不同托輥間距的輸送帶最大懸垂度計算的結果與仿真結果一致,驗證了理論分析的正確性。

5 結 語

針對礦用帶式輸送機隨托輥間距和張力變化規律未知等問題,文中建立了帶式輸送機輸送帶粘彈性動力學模型,并利用ANSYS對輸送帶進行有限元分析,最終得出輸送帶的最大懸垂度隨著托輥間距的增大而增大,隨輸送帶自身張力的增大而減小,此研究規律可以為輸送帶最小張力的求解提供參考,同時對于帶式輸送機則需要通過合理布置托輥間距、保證合適的張力值,從而可以減小輸送帶的懸垂,保證物料的輸送。