船舶伸縮式方位推的安裝工藝研究*

汪家政,李川江,章 銳,劉在良

(1.舟山長宏國際船舶修造有限公司設計部,浙江 舟山 316052; 2.浙江國際海運職業技術學院船海洋裝備工程學院,浙江 舟山 316021)

0 引 言

近年來,伴隨著航宇工程技術進步,人們對船舶定位性能的要求越來越高,用于船舶動力定位的推進系統主要有全回轉推進器和艏側推進器等。艏側推進裝置因其高性價比而被廣泛運用于海洋工程施工船舶[1],并且在一些LNG運輸船中也有安裝。筆者研究安裝工藝的方位推配置于20000方LNG運輸兼加注船上,布置于首部,是一種伸縮式全回轉推進器。該船型總長160 m,寬24 m,型深16.75 m,入級DNV船級社,配置有RP(1,22%)的船級符號[2]。此船級符號正是通過配置伸縮式方位推獲得。也就是說此伸縮式方位推可以在主推進系統出現故障時,作為輔助推進器使用,輸出主推進系統CSR的22%的功率,實現船舶7節的航速航行。在船舶正常航行時,方位推回正至0位,上提收回至船體內部,全回轉底部攜帶的局部和外部一同收回蓋住底口,使首部線型完整流暢,以減少水流阻力,降低油耗并提高船體航速。在進出港時,方位推伸出船體,而且可以實現360°全回轉,具備比常規首側推同等優秀的輔助靠泊性能。筆者針對伸縮式方位推在LNG運輸兼加注船建造過程中的安裝和試驗,給出有效的加工、控制工藝與步驟,探索伸縮式方位推在船舶建造領域的實施應用。

1 方位推的基本情況及基座安裝

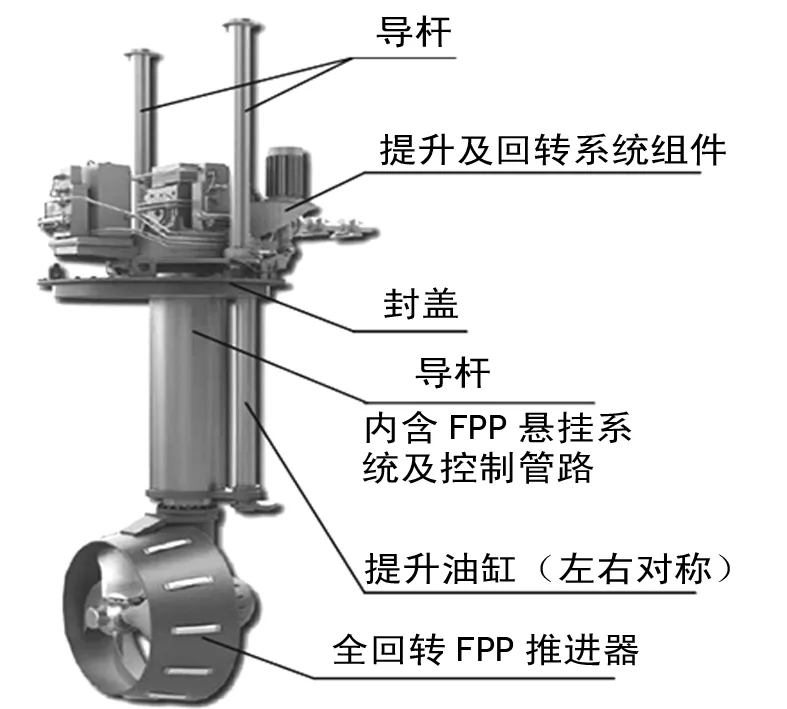

如圖1所示,所安裝船配備可伸縮式方位推,功率為1 300 kW,變頻驅動,固定槳葉,安裝在艏部推進室內。該方位型號為Azimuth Thruster? ULE155 FP,總重 17 400 kg,由康士伯打包組裝生產,選用羅羅的定螺距全回轉推進器,ABB的變頻控制系統。此方位推包括提升及回轉系統組件(即動力單元),2根提升和下降運動液壓油缸,1根主導桿和2根輔導桿,全回轉FPP推進器等組成部分。

圖1 方位推構成圖

方位推位于80A總段內,其基座安裝應在801、802、810 分段總組完成后安裝,并且要確保2 930平臺水平。如圖2所示,全回轉伸出船體最大位置為船體基線下2 700 mm。由于方向推要在總組階段安裝和初調試,需要為全回轉推進器伸出船體流出空間,所以需要將總段架高至距離總組平臺基面3 000 mm以上。

圖2 方位推所在船舶及總段位置示意

1.1 方位推基座制作

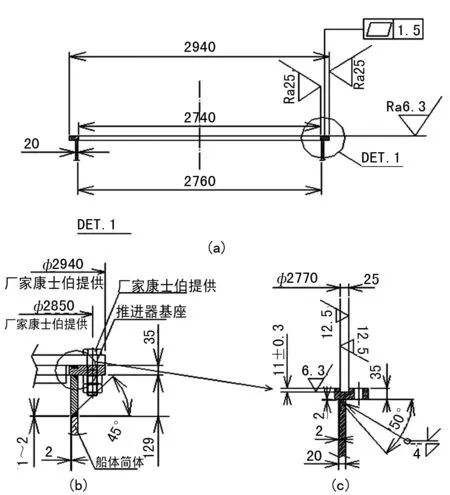

方位推基座為直徑達到φ2 940的環形結構,具體如圖3所示。由于方位推筒體直接通海,129 mm高度、20 mm厚度的筒體要與35 mm厚度的面板全焊透連接,焊接工作量較大,而基座上表面的平整度要求較高,為1.5 mm,這就要求在焊接變形控制方面需要制定有效的工藝措施。以下為主要的工藝措施及要求。

圖3 方位推基座裝焊細節

(1) 35 mm厚環形面板必須整體下料,以避免接縫與48個均布的螺栓孔干涉,同時有利于整體平整度控制。

(2) 應為基座整體制作選擇專用托架或鋼平臺,確保基礎的平整度。

(3) 129 mm高度、20 mm厚度的腹板安裝前,應在胎架或鋼平臺上設置專用卡扣扣住面板,確保面板和腹板焊接時,面板不會上翹。

(4) 為了確保腹板和面板的垂直度,要在腹板的內外兩面均布設置若干垂直角度模板,確保因焊接產生應力時腹板不會向內或外傾斜。

(5) 為了保證面板和筒體形腹板的圓度,應在面板下位置設置十字交叉的臨時角鋼加強。

(6) 腹板和面板的角焊縫要采用分段對稱施焊法,焊接時安排雙數焊工,對稱施焊,一次焊接長度200~300mm,同時施焊時應觀察筒體變形情況,隨時調整焊接順序。

(7) 腹板和面板的角焊縫為全焊透,注意焊接質量,尤其應確保多層多道焊之間的焊渣要清理干凈[3]。可采用單面焊雙面成型,應避免采用反面碳刨增加線能量輸入,增加應力和變形風險。

(8) 焊后需進行100%超聲波檢測[4],確保無夾渣,裂紋等焊接缺陷。對于出現的焊接缺陷應及時處理。

1.2 方位推基座上船安裝前焊前拉線

方位推基座制作完成并通過檢驗后,吊入80A總段進行安裝。此時方位推基座下口的筒體已經作為船體801分段的一部分在分段制作階段安裝完成。此時基座安裝工作主要是要將基座下口129 mm高、20 mm厚的腹板與分段上預裝好的船體筒體進行對接。

在基座安裝前,為了保證安裝精度必須拉線定位,確定方位推基座的中心線為FR184-30。方位推提升及回轉系統組件主軸的中心線為FR183+400。在船體中縱剖面FR183+400處向船臺平面拉一根自然垂線,并保證與船體縱向中心線垂直。同時在方位推基座上提前找出中心位置。基座安裝定位時要確保FR183+400位置的自然垂線位于基座的中心,精度公差范圍為±1 mm。

1.3 方位推基座裝焊

施焊時由成雙的焊機采用分段焊和對稱焊,可減小焊后變形[5],基座腹板和船體筒體的對接同樣要采用分段對稱施焊法。焊接順序如圖3所示。此對接焊為現場橫焊,焊接坡口需事先準備好,確保按圖紙要求的角度和留根。此橫焊為現場施焊,焊接位置偏低,勞動強度較高,需合理安排人力和工期,確保焊接質量。焊后應100%拍片檢查。

2 方位推基座現場機加工

方位推基座裝焊完成并檢驗合格后需對面板進行機加工找平,并機加工密封槽。基座上表面面板和密封槽的機加工粗糙度如圖3所示。

2.1 加工內容及要求

機加工的重點在法蘭盤上表面,要保證密封面和密封槽的精度尺寸要求,具體細節要求如下。

(1) 法蘭平面加工,內徑φ2 740,外徑φ2 940,加工后平面度1.5 mm。

(2) 內徑加工,內孔加工至φ2 740 mm,加工長度120 mm。

(3) 法蘭平面密封槽加工,槽寬25 mm,槽深11±0.3 mm,槽底光潔度Ra6.3,兩側光潔度Ra12.5。

(4) 法蘭平面鉆孔,孔徑φ27 mm,數量48,均勻分布,PCD2880 mm,同心度[6]1.5 mm。

2.2 選用設備介紹

為了保證加工精度要求,必須選擇專用的,可加工外徑達到3 m級的法蘭鏜排機加工設備,同時輔助精度測量工具。此次機加工準備的設備清單如下。

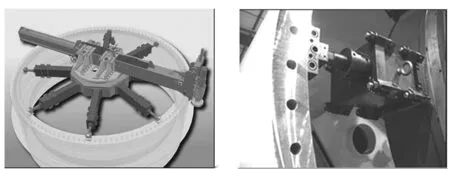

(1) 機加工設備: MT4500便攜法蘭加工機,如圖4、5所示。

圖4 MT4500便攜法蘭加工機 圖5 可調平面度及中心度的漲腿

(2) 測量設備:百分表,游標卡尺,內徑尺,激光測平儀。

2.3 加工工藝

完善的加工工藝是確保加工精度和成本控制要求的前提[7],尤其是工具工裝等加工條件的準備以及嚴格按照工藝流程執行的整個加工過程。以下為此加工工藝的核心要點。

2.3.1 加工前準備

(1) 應當在施工區域搭設腳手架,提供照明電源,380 V電源,壓縮空氣等。

(2) 加工前應當在法蘭面做好加工基準,表面敲4個樣沖點。

2.3.2 加工精度綜述

如前所述,加工的指標為平面度和表面光潔度,設備剛性和操作人員對刀具及切削線速度等的熟練程度決定了設備可以高精度加工。

2.3.3 設備安裝及調整

(1) 將安裝底盤通過螺栓固定在法蘭內孔上,粗略的調整各個支撐腳,使安裝底盤大致位于法蘭內孔的中間,并與法蘭平面大致保持水平。

(2) 將移動法蘭機的旋轉橫梁和配重部分安裝在底座上。

(3) 利用可調節撐腳,調節法蘭機水平度。

(4) 水平調整完成以后,使用百分表(或杠桿表)調節移動法蘭銑使法蘭居中,確保與船廠提供基準同心。

(5) 水平和居中調整完成后,安裝銑頭動力裝置,調整銑刀頭與被加工平面的平行度。

(6) 安裝調平完成后,連接動力裝置,進行設備空轉。

(7) 空轉結束后,再次檢測平面及中心調整量是否滿足要求,如不滿足要求,則需要重復調整,直至滿足要求。

(8) 啟動設備,粗加工法蘭面,平面整體加工出即可。

(9) 法蘭面表面劃線,包括鉆孔中心線及密封槽中心線。

(10) 根據劃線中心對法蘭面表面鉆孔。

(11) 安裝立銑刀,根據劃線基準加工密封槽,密封槽深度加工至11.5 mm。

(12) 精加工法蘭面,確保密封槽深度加工至圖紙要求。

(13) 調整設備大臂,加工法蘭內孔至圖紙要求。

(14) 加工完成后,拆出設備,進行最終報檢。包括測量法蘭內孔直徑,密封槽寬度及深度,激光檢測法蘭面平面度。

2.3.4 尺寸控制

(1) 激光測平儀/百分表:檢查平面度。

(2) 游標卡尺:檢查板厚度及密封槽深度,寬度。

(3) 內徑尺:測量法蘭內孔直徑。

法蘭面鏜平和密封槽加工完成后,在基座面板上按照圖紙要求確定48個均布的螺栓孔位置,并現場絞制完成。

3 方位推的安裝

方位推的安裝主要包括初安裝,起升油缸下端與船體結構連接,升降油缸對中幾個步驟,重點是升降油缸的對中,以確保在后續調試階段方位推運動提升及回轉系統組件在系統正常壓力范圍內能順暢上下運動,以下為安裝步驟細節。

3.1 將方位推安裝到基座上方

(1) 檢查基座密封面的平面度(平面度1.5 mm),平面度測量報告需獲得此方位推廠家康士伯服務工程師的認可。

(2) 將O形密封環安裝在方位推基座槽內。應用密封化合物,例如 Permatex 涂抹于法蘭機加工表面,用于表面保護。

(3) 將井蓋緊固在基座面板上。使用扭力扳手將螺栓緊固到廠家要求的力度。

(4) 在法蘭上安裝 2 個錐形定位銷。直徑12 毫米。(康士伯公司提供錐形定位銷,船廠鉆孔)。

3.2 起升油缸下端及導桿上端與船體結構連接

在焊接兩個油缸下端與船體永久連接肘板之前,先要定位方位推油缸下端的正確位置,并進行垂直對中。將臨時千斤頂或螺桿焊接在油缸端部及船體上,這樣當動力單元處于高、中、低三個不同位置時,可以將油缸的下端向前、后、左、右四個方向進行微調,最終實現在最佳位置通過連接肘板將油缸和船體進行永久連接。可調節螺桿的布置如圖6所示。2根輔導桿上端和船體之間的永久連接定位方法同油缸下端的定位方法。

圖6 油缸垂直度調節示意圖

3.3 升降油缸對中

通過方位推自帶的液壓缸和升降泵來實現動力單元的升降,并通過此升降過程進行升降油缸的垂直對中。安裝階段,所有的下放和上升動作必須是就地控制,但方位推設備包中包含的起動器與所有安全裝置必須連接。如下為升降油缸對中的關鍵步驟。

(1) 做好對中前的準備工作。包括檢查方位推設備是否滿油,系統油未到位絕不可以進行升降油缸對中。檢查兩根導桿的清潔,避免鐵屑等粘附,清潔干凈后涂上潤滑油。檢查交流液壓泵電機電壓,通過開關連接電源。啟動泵電機,運行電機1~2 s,檢查旋轉方向是否與箭頭指示一致。將油缸端頭的壓力表拆除,并在油缸初次短時間運行時排出升降油缸內的空氣。

(2) 事先準備A(400 mm)、B(1450 mm)、C(2500 mm)3種長度不同的鋼管各4根,要足夠堅固,足以支撐整個單元上部大約13 t的重量。

(3) 在動力單元處于低位時,將4根A鋼管均勻放置在封蓋上,以支撐動力單元。沿船長方向將第一根螺桿安裝在導桿1的頂端,沿船寬方向將第二根螺桿安裝在導桿2的頂端,沿船寬方向將第三根螺桿安裝在升降油缸的下端,沿船長方向將第四根螺桿安裝在升降油缸的下端。

(4) 通過四根螺桿微調對導桿和油缸進行初定位,可通過掉線錘等方式輔助進行。

(5) 在封蓋上沿船長方向和船寬方向分別安裝2個千分表,以檢測主導桿的垂直度,并記錄千分表數值。注意千分表要設置零位點,使指示器指針有足夠的空間在正負兩個方向上移動。以上步驟可參考圖7。

圖7 動力單元低位狀態時主導桿垂直度檢測

(6) 開啟油缸,提升方位推動力單元至1 450 mm高度,使用4根1 450 mm長度的鋼管B支撐動力單元,記錄兩個千分表的數值。

(7) 再次提升方位推動力單元至2 500 mm高度后,用C鋼管支撐動力單元,并記錄千分表的數值。

(8) 將三次記錄的千分表數值進行比較,相互之間的差值必須控制到1.5 mm之內,否則就必須要微調四根螺桿,按以上步驟再檢測一次,直至差值控制到1.5 mm之內。

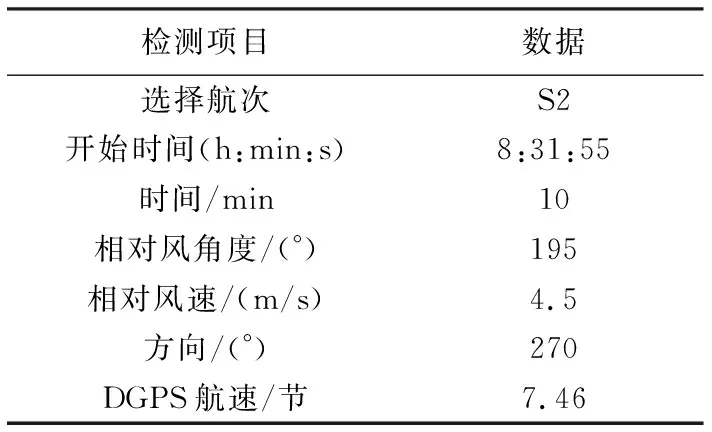

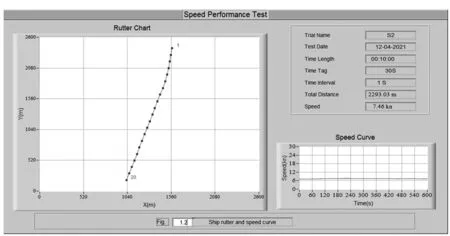

完成升降油缸的垂直對中后,焊接油缸和導桿與船體之間的永久連接,則方位推安裝完成。待船舶下水后,開始方位推的調試和效用試驗,包括全回轉試驗及以方位推為前進動力的低速航行試驗,以驗證推進功率冗余(RP)船級符號。其中RP航行試驗委托第三方公司進行檢測,經船廠、船級社及船東代表共同參與和見證,航速達到7.46節,完全滿足設計要求,具體數據見下表1和圖8。

表1 RP航行試驗結果

圖8 RP航行試驗船舶軌跡圖

4 結 語

該方位推自動化程度高,對基座焊接質量,基座整體尺寸控制和安裝精度有嚴格的要求。為了該方位推的成功安裝,提前編制細致、完善的安裝工藝并嚴格按照工藝實施,確保此設備的使用性能和使用壽命。目前,該方位推所在船舶已經交付使用,試航中和船舶的正式營運過程中,未收到任何關于方位推的負面反饋,各項性能指標完全達到設計要求。通過安裝調試過程中積累的經驗給出有效的解決問題的建議,對于探索方位推安裝調試技術在海洋工裝備制造領域的應用具有一定的參考意義。