多供應商大宗整列直達列車聯動發車分析研究

林柏梁,趙小紅,孟羽菲

(北京交通大學交通運輸學院,北京 100044)

庫存與運輸作為現代物流系統的重要組成部分,二者的成本均在總物流成本中占據相當大的比重。 鐵路作為遠距離大宗貨物運輸的主要方式,在過去很長一段時間里處于大宗貨運市場的優勢地位。 隨著我國經濟的快速發展以及交通運輸行業市場競爭的加劇, 大宗貨物的物流成本敏感性增加,市場對鐵路運輸的服務質量也提出了更高的要求。近年來, 鐵路開始致力于運輸全過程的服務質量,最大限度地降低全社會的物流成本。 鐵路大宗貨物運輸應該樹立低成本、高質量的運輸理念[1],同時與收貨方企業的庫存管理、消耗節奏緊密聯系,鐵路應在滿足自身運力要求的前提下,盡可能與下游收貨方的需求相配合,制定合理的發車間隔,從而控制其庫存水平,降低全社會的物流成本。

考慮到電廠、鋼廠等大宗原材料消耗企業大多有自己的鐵路專用線, 對鐵路運輸的依賴性較強,企業庫存管理與鐵路列車配送間隔具有直接的關聯性。 故鐵路運輸組織部門可根據貨主的庫存水平優化不同供應商的列車發車時間與發車間隔,使供應商供貨節奏適應收貨方企業生產節拍,從而控制其庫存水平,最終實現企業庫存成本最小化。

鐵路運輸與物流領域方面已經有不少相關研究。 在鐵路運輸成本與貨主庫存成本方面,曹學明等[2]在鐵路直達運輸條件下,將煤炭采購成本、倉儲成本、運輸成本、資金成本在內的物流總成本最小化作為目標函數,構建了發電廠燃煤多周期運輸與庫存一體化模型。 紀麗君等[3],孔亮[4]從物流庫存成本的角度,研究了裝車地車流組織優化問題,包括分析不同車流組織模式下鐵路運輸企業的車流組織費用、以及發、收貨方的庫存成本,構建以三者總物流成本最小化為目標的非線性0-1 整數規劃模型,從而得到車流組織優化方案。 文獻[5-6]在鐵路裝車地列車組織優化中考慮了電廠煤炭庫存成本,選取確定性非瞬時庫存模型進行優化研究,尋求使運輸與庫存總成本最低時的車流組織形式。楊帆等[7]在裝車地車流組織優化過程中提出了低頻始發直達列車的概念,將鐵路運輸與裝卸車地庫存成本聯合優化,綜合考慮發貨和收貨方的倉儲成本、直達和非直達列車的組織成本,構建了低頻始發直達的優化模型,并通過多供應商與多貨主的算例驗證了模型的有效性。

關于列車到達間隔對貨主的庫存影響方面的研究相對較少。 游艷雯等[8]構建了基于企業合理庫存管理的列車運行計劃優化模型,通過優化大宗貨物收貨企業的列車到達次序、到達時刻,實現企業庫存最小化。 樊亞夫[9]以鋼鐵廠為研究目標,將企業庫存成本最小化作為優化目標,進行列車運行計劃的編制,設計不同品類貨物到達時間窗,以解決列車到達不均衡而導致的貨物堆積、庫存成本激增的問題。

從供貨模式來看,許多學者對不同模式下的運輸與庫存聯合優化問題進行了研究。Chandra 等[10]針對一對多配送的運輸與庫存聯合優化模型,設計算例證明了運輸與庫存相互協調的必要性。 Pryor[11]研究點對點配送系統,將庫存與運輸作為一個系統進行優化,以解決滿足企業生產計劃的供應問題。 裴英梅等[12]采用貪婪隨機自適應搜索算法(GRASP)就多供應商對單一貨主的庫存與運輸整合優化問題(ITIO)進行了求解。

綜上所述,目前列車到達間隔對收貨方庫存動態影響的研究較少,故本文聚焦于多對一供貨結構情況下,不同供應商整列供貨情況下的鐵路行車組織問題, 主要確定不同供應商之間的聯動發車間隔,使得列車匹配到達收貨方,從而使得貨主的平均庫存最小化。 這對于降低全社會物流成本,提高鐵路運輸的服務質量以及客戶滿意度具有重要的理論和現實意義。

1 問題描述

對于一些大型原材料消耗企業, 例如電廠、鋼鐵廠等,往往由多個供應商為其供應原材料。 顯然,對某個企業而言,其所需的原材料供應商往往分布在不同的區域, 當他們都通過鐵路進行供貨時,不同的運輸計劃會導致收貨企業不同的庫存水平。 在各供應商的列車集中到達或者無規律性隨機到達的情況下,均會增加收貨方的平均庫存量。 只有在鐵路運輸按照收貨人的物資消耗節奏合理地安排列車到達間隔,才能實現收貨人庫存成本最小化的目標。

在每個供應商單次送貨批量一定的情況下,不同供應商的列車到達時間和到達間隔直接影響收貨方的庫存水平。 不失一般性,在忽略一些突發狀況等偶然因素的情況下,不同車站組織的列車發車間隔及發車時間(掛運的運行線)直接決定了列車的到達間隔。 對于由多個供應商供貨的大宗貨物消耗企業,控制其庫存最小化的優化方法就是確定不同供應商之間的聯動發車間隔。

多供應商列車的到達方式基本可以概括為:

1) 集中到達,即來自不同供應商的列車幾乎同時到達收貨方;

2) 隨機到達,即來自不同供應商的列車發車時間與間隔彼此互相獨立,僅按照各自的運行計劃發車,到達收貨方的時間具有不確定性;

3) 聯動到達,即來自不同供應商的列車發車時間與間隔相互配合,按照一定順序和規律到達收貨方。

本文旨在通過比較多供應商列車在上述3 種到達方式下的收貨方平均庫存水平,探尋最低庫存水平下的列車到達方式,并確定不同供應商之間的聯動發車間隔優化方法。

2 列車到達間隔與收貨方庫存水平的關系

一些采用鐵路運輸的大型企業,例如電廠和鋼廠,往往有比較穩定的原料需求,而且需求量較大,大多采用整列直達的方式運輸大宗貨物。 對于需要多個供應商來滿足其貨物需求的企業來說,不同供應商的列車發車間隔決定收貨方到貨間隔,并且將會影響收貨方的庫存水平。 在保證收貨方安全庫存的基礎上,若在未消耗完(不考慮安全庫存)上次送達貨物的情況下列車到達, 必然造成貨物的堆積,使得收貨方庫存成本增加。

為了說明相關原理,這里考慮3 個供應商(分別標記為S1,S2,S3)對一個收貨方供貨,且收貨方總倉庫為C。 不失一般性,我們為收貨方總倉庫C 設置3 個虛擬子倉庫C1,C2,C3, 分別用來儲存來自3 個供應商的貨物。 收貨方以速率R 均勻消耗貨物,且遵循“先到先消耗”的原則。 虛擬子倉庫的假設并不影響總倉庫的庫存變化。

2.1 多供應商配貨列車集中到達收貨方

一般來說, 供應商為了完成各自的供貨合同,他們會習慣依據供貨量形成大致等間隔的供貨頻率申請整列直達列車的發車。 若不同供應商對應裝車地發出的列車集中到達收貨方時,收貨方的庫存量上升,庫存成本增加,會對收貨方造成一定的庫存壓力。 這種情況的發生雖然具有偶然性,但是仍需避免,否則,不僅僅增加收貨方的庫存成本,有時還因卸車能力不足導致待卸時間增加,減緩了車輛的周轉效率。

2.2 多供應商配貨列車隨機發車

當鐵路運營部門按照各個供應商大致均衡的發貨批次周期鋪畫發車運行線時,發車銜接時間具有一定的隨機性。此時,收貨方的庫存也會增加。圖1 給出了3 個供應商對應的直達列車隨機發車時,收貨方庫存水平的變化曲線。 供應商S1,S2,S3均以間隔T 發車,且裝車地發車時刻之間無關聯。 這種情況下,導致子倉庫C2和C3均產生貨物堆積(淺色矩形),收貨方庫存成本增加。

圖1 隨機發車時收貨方庫存水平變化曲線Fig.1 The change curve of the customer's inventory level under the random departure interval

2.3 多供應商配貨列車聯動發車

以上兩種情況,收貨方倉庫均存在不同程度的庫存增高現象。 為了降低收貨方庫存成本,不同供應商之間應該互相配合,制定合理的發車次序和發車間隔。 優化不同供應商供貨的聯動發車間隔方法,是指在多對一供貨結構下,當多個供應商按照“用完即到”方式供貨,且不同供應商之間聯動發車時,各列車到達收貨方的專用線要確保等間隔時長。

如圖2 所示, 供應商S1,S2和S3均以間隔T 發車。 S1發出的第一列車到達后儲存在子倉庫C1;收貨方以速率R 消耗完C1的貨物時,S2發出的第一列車到達子倉庫C2; 收貨方以速率R 消耗完C2的貨物時,S3發出的第一列車到達子倉庫C3; 收貨方再以速率R 消耗完C3的貨物時,S1發出的第二列車到達。 依次類推,多個供應商聯動發車,互相配合,完成整個收貨方的貨物需求任務。 在這種多供應商大宗整列直達列車聯動發車的方式下,收貨方庫存不會出現貨物堆積現象,庫存成本較低。

圖2 聯動發車下收貨方庫存水平變化曲線Fig.2 The change curve of the customer's inventory level under the linkage departure interval

3 多供應商直達列車聯動發車間隔優化方法

3.1 各供應商年供貨量相同且每列車運量相同

式(3)和式(4)反映了列車到達間隔和發車間隔之間的聯系。

3.2 各供應商年供貨量不同、每列車運量相同

3.3 各供應商年供貨量相同、每列車運量不同

3.4 各供應商年供貨量不同、每列車運量不同

同樣按照“用完即到”的發車方式,各個供應商之間的聯動發車方式和發車間隔計算同式(5)和式(6),但各階段內不同供應商對的直達列車數量存在差異。

4 算例分析

假定某電廠從3 個供應商處采購原煤, 且該電廠年原煤消耗量為54 萬t, 日均原煤消耗量為1 480 t。 對應3 個供應商的直達列車途中所需要的運輸時間分別為42,32,36 h。 本節針對上述4 種聯動發車間隔優化方法和隨機發車間隔的情況,分別給出算例并進行對比及分析。

4.1 3 個供應商年供貨量相同且每列車運輸量相同

假設3 個供應商的供貨量均為18 萬t/a,且直達列車運量均為3 000 t。由式(1)和式(2)得到列車的到達間隔為48 h;3 個供應商各自的發車間隔均為144 h;由式(3)和式(4)分別得到列車的聯動發車間隔為:58,44,42 h, 即供應商S2的第1 列車在S1的第1 列車發車58 h 后發車,S3的第1 列車在S2的第1 列車發車44 h 后發車,S1的第2 列車在S3的第1 列車發車42 h 后發車,3 個供應商循環發車完成對電廠的供貨任務

4.2 3 個供應商年供貨量不同、每列車運量相同

假設3 個供應商供貨量分別為21,18,15 萬t/a,直達列車運量均為3 000 t,則3 個供應商分別需要提供原煤70,60,50 列車。 根據3.1 和3.2 中的公式及相關說明,計算得到列車的到達間隔為48 h,3 個供應商各自的發車間隔為144 h。

由3.2 可得,第1 階段,3 個供應商各自以144 h的間隔申請發出50 列車, 此時列車的聯動發車間隔58,44,42 h。 第2 階段,S3無需提供原煤,S1還需提供20 列車原煤,S2還需提供10 列車原煤。 則S1,S2各自以96 h 的間隔申請發出10 列車, 此時列車的聯動發車間隔為:58,38 h。第3 階段,S2無需提供原煤, 僅剩S1的10 列車原煤待送達,S1以48 h 的發車間隔提供剩余原煤。

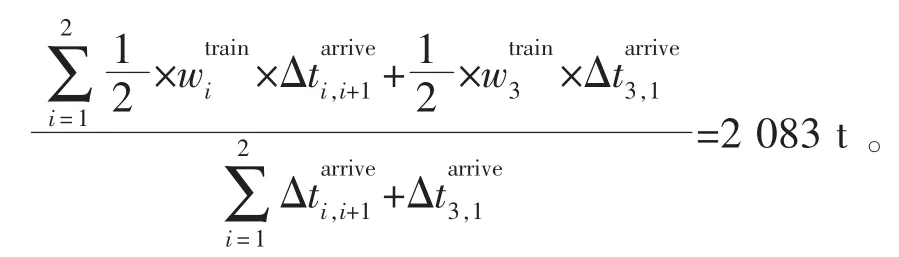

4.3 3 個供應商年供貨量相同、每列車運量不同

假設3 個供應商的供貨量均為18 萬t/a,直達列車運量分別為3 000,4 000,5 000 t, 則3 個供應商分別需提供原煤60,45,36 列車。

由3.3 可得,第1 階段3 個供應商各自以194 h的間隔申請發出36 列車, 此時列車的聯動發車間隔為:58,60,76 h。第2 階段,S3無需提供原煤,S1還需提供24 列車原煤,S2還需提供9 列車原煤。 S1,S2各自以112 h 的間隔申請發出9 列車, 此時列車聯動發車間隔為:58,54 h。 第3 階段,S2無需提供原煤, 僅剩S1的15 列車原煤待送達,S1以48 h 的發車間隔提供剩余原煤。

經計算,第1 階段收貨方的平均庫存為

第2 階段收貨方的平均庫存為

第3 階段收貨方的平均庫存為

綜合3 個階段,該情況下收貨方的平均庫存為1 790 t。

4.4 3 個供應商年供貨量不同、每列車運量不同

假設3 個供應商供貨量分別為21,18,15 萬t/a,直達列車運量分別為3 000,4 000,5 000 t,則3 個供應商分別需要提供原煤70,45,30 列車。

在此條件下, 各階段的列車聯動發車間隔與4.3 相同, 但每個階段供應商申請發出的列車數量不同。 第1 階段3 個供應商均申請發出30 列車,第2 階段S1,S2各申請發出15 列車,第3 階段S1申請發出25 列車。 由于平均庫存量取決于列車的到達間隔和單列列車運量,該情況下收貨方的平均庫存和4.3 的平均庫存相同,為1 790 t。

4.5 3 個供應商以隨機發車間隔申請發車

假設3 個供應商供貨量均為18 萬t/a, 直達列車運量均為3 000 t,且各自以144 h 的間隔發車。S1發出第1 列車46 后,S2發出第1 列車, 接著48 h后,S3發出第1 列車, 再過30 h 后,S1發出第2 列車。 由此,3 個供應商完成對電廠F 的供貨任務。

圖3 給出了隨機發車間隔下收貨方庫存的變化曲線。如果在36 h 時,S1送達原煤還未消耗完,而S2對應列車到達,使得子倉庫C2貨物堆積,庫存成本增加。 通過計算得到隨機發車間隔下的收貨方平均庫存為1 980 t。

圖3 隨機發車間隔下的收貨方庫存水平變化曲線Fig.3 The change curve of customer's inventory level under the random departure interval

圖4 是3 個周期內的多供應商隨機發車間隔和聯動發車間隔下的收貨方庫存變化對比圖。 由圖可知, 聯動發車間隔的收貨方平均庫存明顯更小。結合4.1 中的計算結果可得, 聯動發車間隔下的收貨方平均庫存降低了24.2%,優化效果明顯。

圖4 隨機發車間隔和聯動發車間隔庫存水平對比Fig.4 Inventory level comparison between random and linkage departure interval

根據以上討論,不難發現,無論供應商的供貨量是否相同, 相較于隨機發車間隔的發車方式,聯動發車間隔方式的收貨方平均庫存均有明顯降低。同時,每列車運量的變化也不影響該結論。

此外, 上述理論主要針對原煤等貨量充足、需求地較多的大宗貨物。 在這種背景下,鐵路運輸組織方案對供應商庫存水平的影響可以忽略不計。 而對于原油等需求地較為單一的大宗貨物,貨主和供應商的庫存都需要統籌考慮。

5 結論

1) 鐵路運營部門應該加強與供應商、收貨方的聯系,與之積極溝通、緊密配合,從而制定最優的列車發車間隔方案,盡可能在保證收貨方貨物需求的同時,避免出現庫存堆積,庫存成本增加的情況。

2) 并且未來進一步研究可以將列車卸車時間的計算考慮在內,得到更優的多供應商列車聯動發車間隔。

3) 從整個物流系統的層面來看,雖然本文只考慮了收貨方和承運方的利益(收貨方庫存成本最低,鐵路的運營成本最小),但是其原理和方法不難推廣到車流組織方案對供應商庫存也有影響的情景。