水泥輥壓機聯合粉磨系統的升級改造

李洪生,沙印秋,王娜,于君,何毛

1 前言

A公司水泥粉磨生產線采用“輥壓機+球磨機”雙圈流聯合粉磨系統。經輥壓機擠壓后的物料與新喂入的物料一同進入V型選粉機,分選后的粗顆粒落入V型選粉機下方的輥壓機倉,繼而返回輥壓機再次粉磨;半成品顆粒由旋風筒收集并送入磨頭;出磨物料經斗式提升機送至高效選粉機分選,粗粉再次返回磨頭,成品由收塵器收集。其中,旋風筒形式為早期設計的六筒組合形式,系統阻力較高。高效選粉機為傳統的O-Sepa型高效選粉機,輥壓機循環風機的放風直接引入高效選粉機,球磨磨內通風亦直接引到高效選粉機入口。系統操作中,高效選粉機兩側進風口難免會出現系統放風與冷風不協調的情況,高效選粉機進風不均勻造成選粉效率不高,運行效果較差。2020~2021年,A公司將原有O-Sepa型高效選粉機整體更換為N-U型高效選粉機,并對部分風管進行了重新規劃設計,優化了風管工藝走向,設備運行狀態明顯改善。本文現對A公司粉磨系統改造前后的運行情況進行對比分析,供業界同仁調整優化粉磨系統參考。

2 水泥粉磨系統配置與改造內容

2.1 水泥粉磨系統配置情況

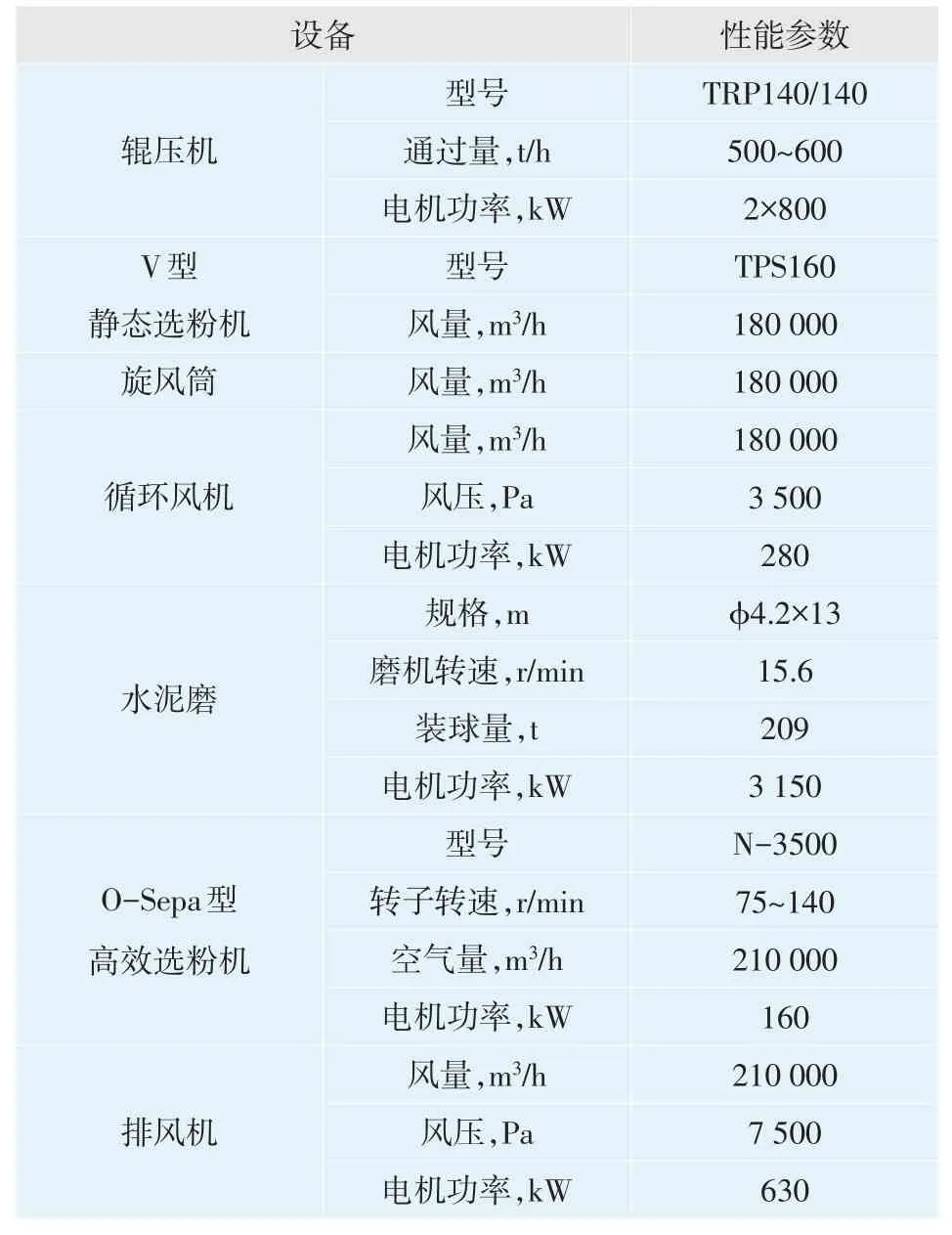

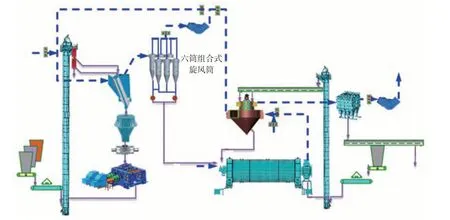

A公司水泥粉磨系統輥壓機型號為TRP140-140,已投產運行十多年。公司粉磨工藝流程為“輥壓機+球磨機”雙圈流形式,其中,輥壓機的圈流形式為“輥壓機+V型選粉機+旋風筒+風機”,球磨機的圈流形式為“球磨機+O-Sepa選粉機+袋收塵器+風機”。雙圈流系統工藝流程如圖1所示,粉磨系統主要設備配置如表1所示。

表1 粉磨系統主要設備配置

圖1 雙圈流系統工藝流程

2.2 水泥粉磨系統現場改造內容

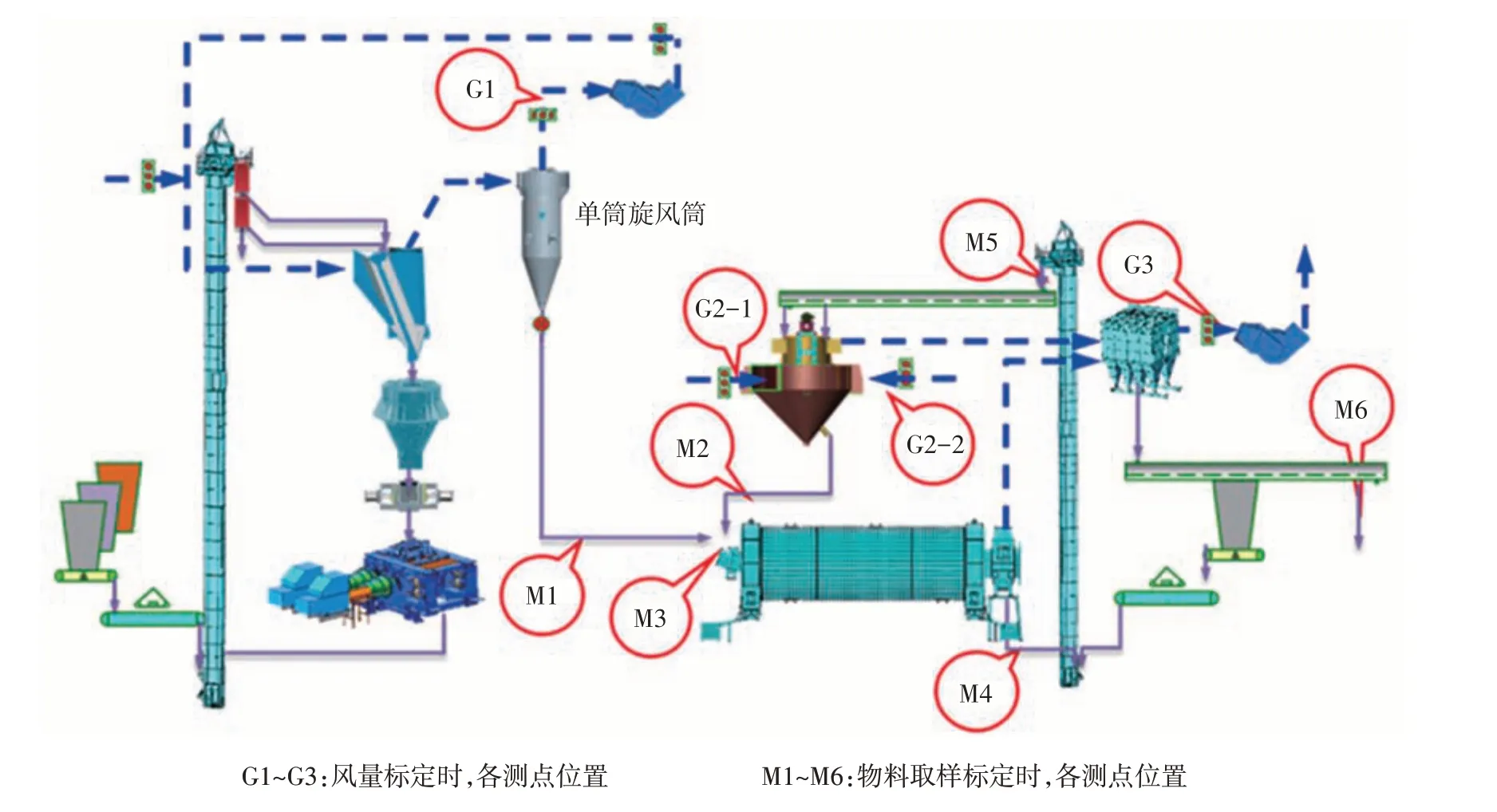

2020年底,檢修期間,完成了旋風筒和高效選粉機的更換。2021年底,檢修期間,根據系統現有設備和場地情況,對輥壓機循環風機放風風管及磨內通風風管等工藝管道進行了改造;同時,對系統主要設備進行了常規檢修。系統工藝改造及選粉機調整內容如表2所示,改造后的粉磨系統工藝流程如圖2所示。

圖2 改造后的粉磨系統工藝流程圖

(1)旋風筒更換為高效單筒旋風筒

改造前的旋風筒為六筒組合式旋風筒,型號為6DC1525,總風量180 000m3/h。實際運行中,6個筒的進料量存在差異,導致各筒出口收塵效率不同,進料量較多的筒出口收塵效率較低,系統阻力較高,既影響了系統的物料收集效率,又造成了V型選粉機用風不足,分選效率下降。

2019年,公司曾對現場六筒旋風筒出口進行含塵濃度測定,含塵儀顯示出口風量100 613Nm3/h(對應工況風量約132 000m3/h,風機風閥開度50%~55%,風機銘牌風量180 000m3/h),旋風筒出口含塵濃度160~220g/Nm3,平均約183g/Nm3。按當時的喂料量185t/h計算,對應的旋風筒物料總濃度約為1 839g/Nm3(高于一般旋風筒設計濃度),收塵效率86%~92%,平均約90%。

2020年改造時,將該旋風筒完全拆除,在原旋風筒位置安裝了新型高效單筒旋風筒。單筒旋風筒沒有入料不均的問題,物料在風力作用下均勻流動和收集,壓損保持在800~1 000Pa內。實測結果顯示,改造后,旋風筒出口含塵濃度52.1g/Nm3,風量159 136Nm3/h(含塵儀顯示數據),系統喂料量195t/h,收塵效率95.7%。

(2)O-Sepa型選粉機更換為N-U型選粉機

通過現場改造,將N-3500型O-Sepa高效選粉機整體更換為N-U型高效選粉機。在選粉機選粉區內設置多層靜葉片打散板,對未充分分散的團狀物料及吸附的顆粒進行多次撞擊,使物料被多次分選,待分選物料的沉降時間成倍增加,從而有效減少粗粉中的成品含量,提高分選清晰度。相較于常見的三力平衡選粉機,N-U型高效選粉機利用其葉片獨特的“凹槽”結構,可增加選粉區氣流的切向速度,同時,通過靜葉片電極中和待分選物料和選粉機回料中的靜電,能在提高選粉效率的同時,確保分選清晰度,有效控制成品的顆粒級配及細度[1,2]。

2022年2月,對水泥磨系統進行了標定和取樣,標定和取樣位置如圖2所示。

3 改造前后水泥生產物料情況

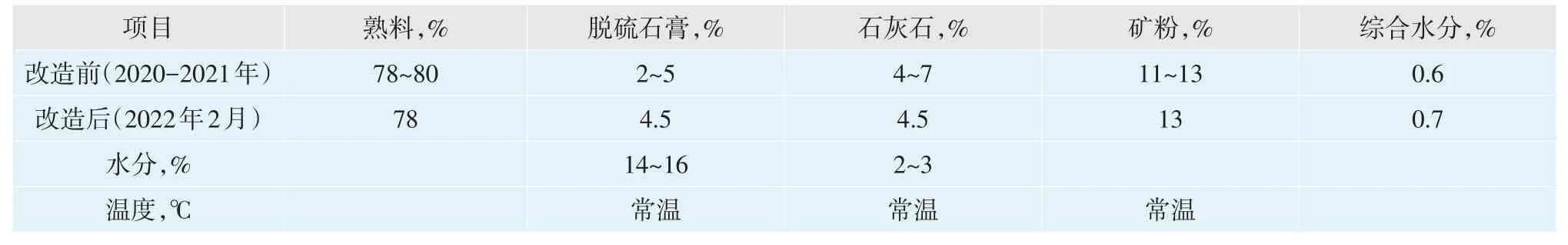

公司能源管理系統數據顯示,2020~2022年,水泥原材料品種及物料配比相對穩定,改造前后P·O42.5水泥生產物料情況如表3所示。

表3 改造前后水泥生產物料情況(水泥品種P·O42.5)

(1)熟料溫度。正常情況下,水泥配料中會有一部分自有熟料和一部分外購熟料,其中,自有熟料來自熟料庫。燒成系統正常運行時,自有熟料溫度較高(110℃左右),外購熟料溫度較低,配料平均溫度>60℃。而在2022年2月標定及取樣期間,因燒成系統已停產了一段時間,庫內熟料溫度已降至常溫,所以配料平均溫度約10℃。

(2)配料粒度。根據現場取樣篩分分析,熟料粒度<5mm細顆粒重量占比10%~20%,>40mm粗顆粒重量占比<10%,全部熟料平均粒度約25mm;石灰石顆粒粒度大部分為1~40mm,>40mm粗顆粒極少;脫硫石膏呈粘濕粉狀,個別粗顆粒粒度>100mm,但極易破碎,不會對輥面造成損壞。各物料混合后的平均粒度約為20~30mm,滿足TRP140-140輥壓機喂料要求。

(3)熟料易磨性。2020~2022年,未對現場原料進行過粉磨功指數檢測,根據2017年的粉磨功指數檢測數據估算,自有熟料易磨性粉磨功數據為13.3kW·h/t,外購熟料易磨性粉磨功檢測數據為14.8kW·h/t,兩種熟料的易磨性水平相當,且自有熟料比外購熟料易磨性更優。

(4)成品細度控制。2020年及2021年成品比表面積均要求(375±15)m2/kg,2022年2月,改為(370±15)m2/kg,數據差別不大。根據礦粉的進廠記錄,礦粉比表面積平均約為410m2/kg。按照理論計算,成品比表面積為370m2/kg時,不計礦粉比表面積影響,其他成分的比表面積約為364m2/kg。配料中的礦粉由磨尾直接加入,粉磨系統直接粉磨的物料中,熟料占比約為89.66%,脫硫石膏占比為3%~5%;成品比表面積>360m2/kg,公司物料的難磨程度高于大部分水泥廠。此外,根據成品質量記錄,在0.045mm篩篩余方面,2021年全年平均約5%,2022年2月則下降至4%左右,其中的偏差與物料配比和操作條件均有一定關系。

4 改造前后系統運行情況及電耗對比

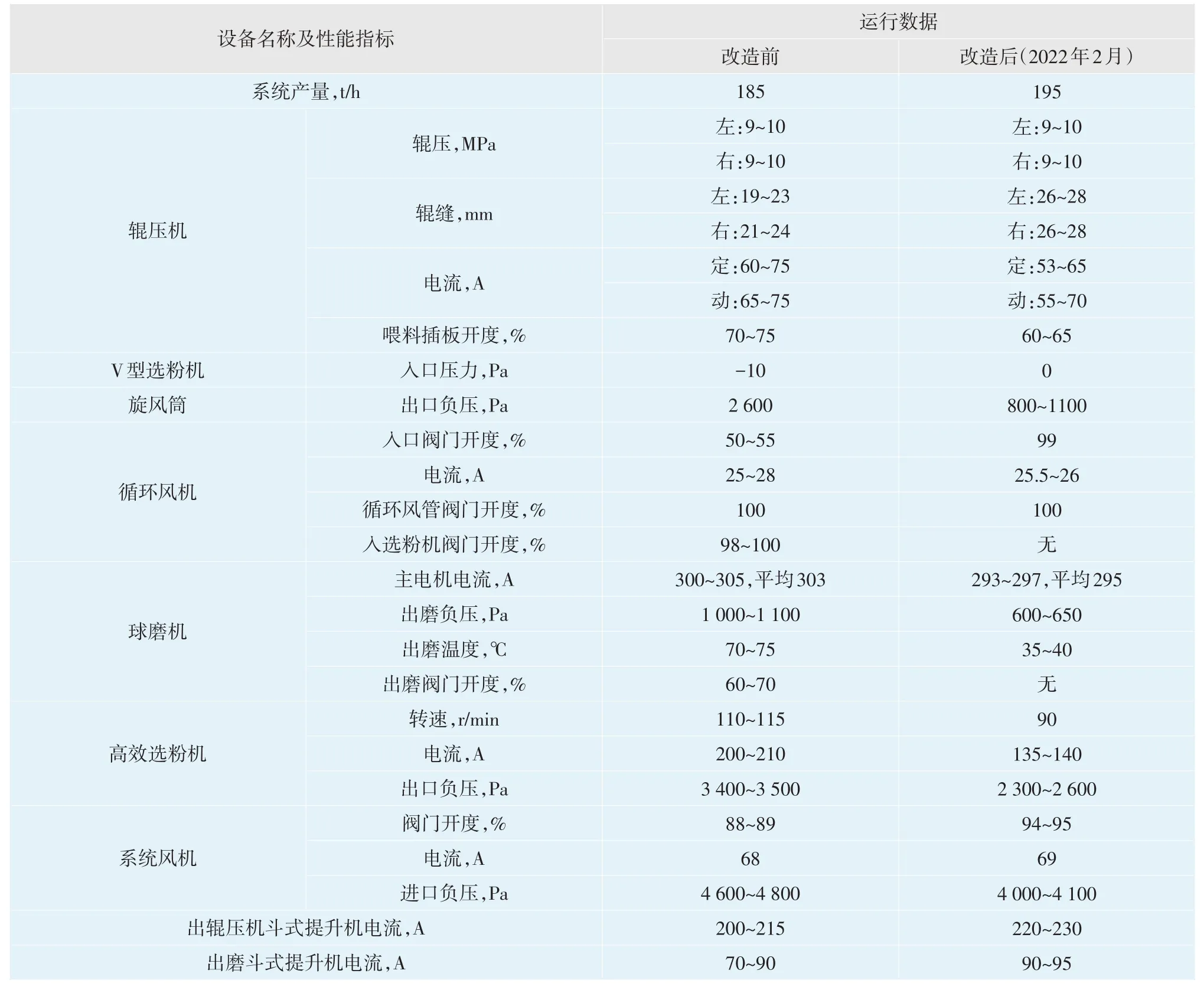

4.1 系統主要設備運行數據對比

改造前后系統主要設備運行對比數據見表4。從表4可以看出,改造后,輥壓機和球磨機的運行狀態均有一定變化,旋風筒出口負壓和循環風機風閥開度變化較大,高效選粉機和系統風機進口壓力變化明顯。V型選粉機出口因未安裝在線傳感器,無法準確計算旋風筒的進出口壓差。

表4 改造前后系統主要設備運行數據對比

4.2 系統主要設備運行情況對比

4.2.1 輥壓機主機運行情況有所不同

改造前后輥壓機系統壓力變化不大,但改造前輥縫略窄,電流略高,改造后輥縫有所加寬,電流卻略有下降。僅從輥壓機本身來看,系統壓力不變時,輥縫加寬一般會伴隨著電流的提高,而現場出現相反情況,這與分選后返回輥壓機的物料量的變化有關。

旋風筒更換后,旋風筒進出口阻力明顯減小,循環風機閥門全開后,運行電流有所下降。說明改造前的旋風筒阻力偏高,影響了風機的高效運行,繼而造成V型選粉機選粉能力偏低,返回輥壓機的細粉較多,導致輥壓機電流偏高,喂料插板開度較大,而輥間距卻不大。

改造后,V型選粉機分選效果得以改善,返回輥壓機的循環物料中細粉減少,物料粒徑整體變大,雖然輥壓機喂料插板的開度減小,但輥間物料填充更加密實,輥縫寬度有所增加,且輥壓機作用在細粉上的能耗減少,電流略有回落,循環斗式提升機電流和系統產量則同步提高。

改造后,出旋風筒、入循環風機負壓絕對值下降一半,風機電流則下降較少,說明風機風量有所提升,這也與系統產量提高相符。

4.2.2 高效選粉機運行狀態變化較大

改造后,高效選粉機轉子轉速下降且電流顯著降低,選粉機阻力明顯減小,風機入口負壓絕對值也相應下降,而風機電流略有上升,這說明改造后,選粉機進風口拉風更加順暢,風機風量有一定提高。風機電流升高或與系統溫度降低也有關系。

4.2.3 球磨機電流有所降低,磨內物料量有所增加

從出磨斗式提升機電流來看,出磨物料有所增多,同時,球磨機電流有所降低,說明在磨機裝球量基本一致的情況下,磨內物料量有一定增加。一方面,系統喂料量增加,從旋風筒入磨的半成品增多,另一方面,從出磨斗式提升機直接加入的礦粉量增多。二者均會造成出磨斗式提升機電流升高。

4.2.4 磨內通風效果較好,風管堵塞現象明顯改善

改造前,輥壓機放風、磨機通風及選粉機冷風均接入選粉機進風口,存在競爭關系,影響磨機通風,現場風管經常堵塞。改造后,選粉機出風與磨機通風一起進入收塵器,磨機出風口和風機的距離更近。從現場情況來看,風管堵塞現象明顯改善,沒有出現過噴灰漏料的情況,整體使用效果較好。

4.2.5 選粉機兩側進風口進風均勻,風管阻力減小

改造前,出磨風管連接到高效選粉機一次風口,不僅造成選粉機兩側進風量不平衡,還會造成物料在接入一次風口的收塵風管末段堆積,導致風管堵塞,阻力增大,影響選粉機進風和物料分選。改造后,高效選粉機兩側進風口均不再接入風管,對系統進風不會產生影響,同時,出磨收塵風管直接接入大布袋收塵器,出口負壓絕對值更大,不易形成管道積灰,通風風管運行流暢。

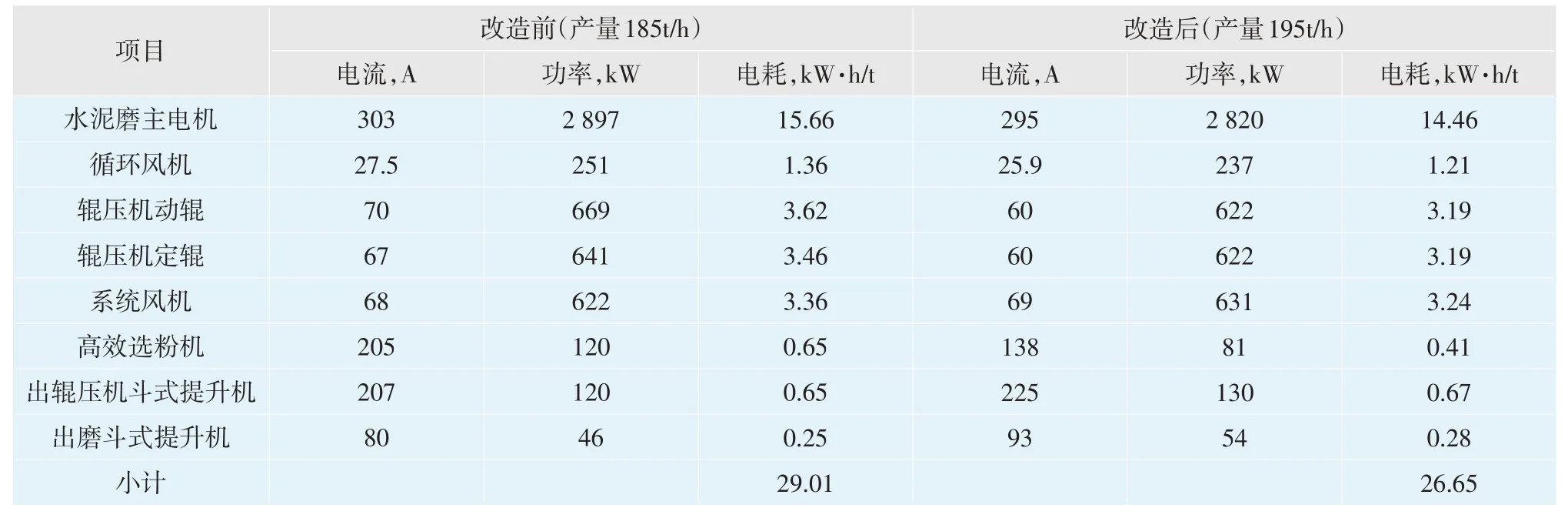

4.3 系統電耗對比

通過對粉磨系統改造前后的主要設備電流等參數對系統耗電量的影響進行核算,系統分項電耗對比見表5。需注意,表5僅對主要設備電耗進行了計算,膠帶輸送機、輸送斜槽風機、空氣壓縮機等輔助設備未計算在內。

由表5可知,改造后,電耗發生變化的主要設備為輥壓機和球磨機,即分選效果改善后,輥壓機和球磨機消耗在未充分分選物料上的能耗明顯降低,從而提高了系統產量和能量利用率。循環風機和系統風機電耗下降有限,一方面是設備本身功率不高,另一方面是系統產量提高后,所需的系統風量也相應提高。

表5 改造前后系統分項電耗對比

5 系統標定及結果分析

2022年2月進行的系統標定包括風量測定和系統物料取樣測定(見圖2),根據標定情況可以進一步了解系統改造后的運行效果。

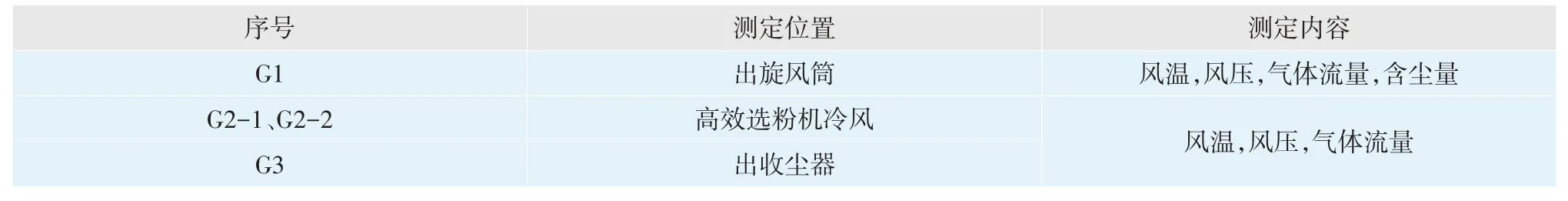

5.1 風量測定結果對比

風量測定前,先在重要風管的合適位置上開孔,根據風管橫截面形狀為圓形或矩形,采用不同的測點選取方式;測量時,采用畢托管和數顯式壓力表測定風管動壓、靜壓及溫度等參數,進而計算出該風管的氣體流量。改造前后風量標定時各測點位置及檢測內容見表6。

表6 改造前后風量標定時各測點位置及檢測內容

改造前后風量測定結果對比見表7。其中,選粉機冷風口不適用畢托管測量,此處風量僅供參考。與表1中的設備銘牌數據對比可知,出旋風筒進循環風機的風量與出收塵器進系統風機的風量均已接近銘牌的額定風量,即兩臺風機均達到了較高的用風狀態。另外,2019年對六筒旋風筒進行含塵濃度測定時,使用畢托管進行了風量校核,管道靜壓為-2 690Pa,風溫75.5℃,風量96 952Nm3/h,工況風量124 859m3/h,與含塵儀自動計算的數據相比偏小。與本次改造后的風量數據相比,風機進口負壓及風量數值變化均較大。

表7 改造前后風量測定結果對比

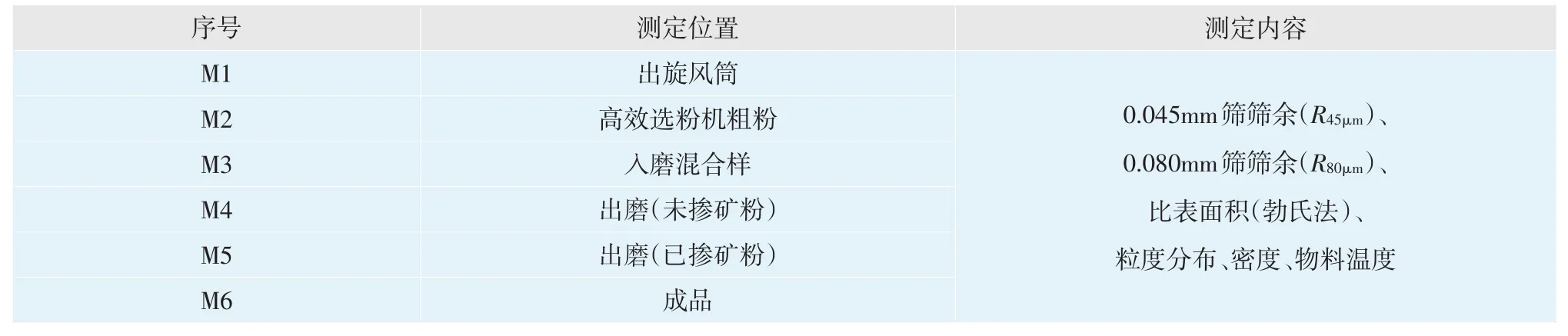

5.2 物料取樣測定結果對比

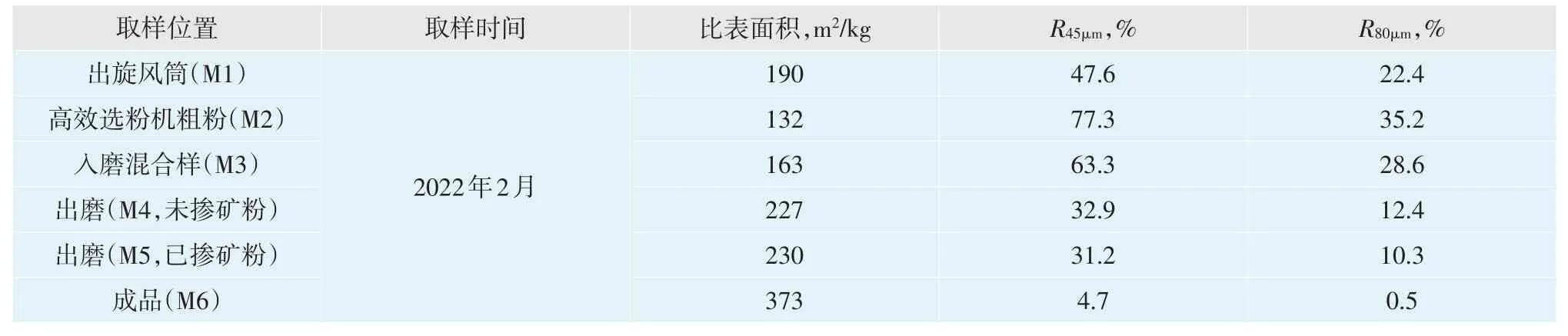

風量標定后,在相同的系統操作條件下,對各點物料進行取樣和粒度篩析,系統物料取樣前,也需要先在相應的點位上開孔,根據該處物料粒度和料流情況選取合適的取樣工具,對物料進行各項檢測。改造后物料取樣標定時各測點位置及檢測內容見表8,物料取樣檢測結果見表9。

表8 改造后物料取樣標定時各測點位置及檢測內容

表9 改造后物料取樣檢測結果

2018~2019年生產期間,曾對選粉機回粉進行過取樣和細度檢測,0.045mm篩篩余為50%~60%,0.08mm篩篩余為20%~25%,說明選粉機回粉中有較多的細粉未能分選出。在2022年2月底的測定結果中,選粉機回粉0.045mm篩篩余接近80%,根據回粉、出磨及成品的物料篩析數據,計算出選粉效率為88%,比較理想。同時,選粉機進出口阻力約2 500Pa,設備電耗0.4~0.5kW·h/t,與改造前相比有明顯改善。

5.3 綜合分析

從風量標定和物料檢測結果綜合分析可以看出,在取消系統放風且循環風機風量充足的情況下,出旋風筒比表面積接近理論計算值,說明輥壓機的擠壓效果正常。結合表4中的輥壓機運行電流可知,若繼續提高輥壓機本身的做功,仍可進一步提高入磨比表面積,降低系統電耗。改造后,選粉機的運行狀況比較理想,回粉篩余有明顯提升,充分說明N-U選粉機的N型靜葉片有效阻止了粗顆粒進入轉籠,降低了不必要的能量消耗,U型轉子葉片確保了在較低的轉速下仍然能夠分選出合格成品,進一步降低了設備功耗。同時,改造后,高效選粉機兩側進風均勻,有利于高效選粉機更好地發揮分選作用。

6 結語

本次改造效果較好,系統阻力明顯降低,主機設備運轉負荷有所下降,產量及電耗均有所改善,系統通風更加順暢,中控操作更加靈活,具體包括以下幾個方面:

(1)旋風筒更換后,設備運行狀態明顯好轉。系統阻力降低,旋風筒收塵效率有所提高,輥壓機輥縫增大,擠壓效果得以提升,循環風機入口閥門開度提高,V型選粉機分選風量有所提升。

(2)N-U型選粉機運行效果優于O-Sepa型高效選粉機。更換高效選粉機后,設備阻力顯著下降,選粉機轉速明顯降低,同時,高效選粉機回粉篩余明顯提高,選粉效率趨近理想,系統產量有所提高,成品質量得到了有效保證。

(3)更換輔機,進一步改善了主機設備的運行狀態。高效選粉機轉速下降的同時,系統產量提高,輥壓機及球磨機電流有不同程度的下降,主機電耗下降明顯,系統工序電耗降低約2.4kW·h/t。

(4)高效選粉機兩側進風口進風均勻,選粉機兩側進風口不再接入風管,進風更加均勻,更有利于物料分選,設備運行及系統用風狀態有所改善。

(5)取消輥壓機放風后,系統仍能正常運轉。本現場原材料水分較低,取消放風后,出旋風筒的系統用風中的水分有所提高。測風期間,從畢托管能看到明顯的水汽混合粉塵,但輥壓機系統仍正常運轉。但需注意,若原料水分較高,則可能會影響現場物料輸送。

(6)磨機不采用單獨通風,而是接入分選系統,接入點的變化不影響磨機正常運行。改造前后,磨機運行穩定,通風效果無明顯變化,現場設備未出現噴灰漏料情況,通風風量可滿足正常生產需要。