旋葉分離器分區域疏水性能研究

王澤隆,李亞洲,熊珍琴,*,顧漢洋

(1.上海交通大學 機械與動力工程學院,上海 200240;2.上海發電設備成套設計研究院有限責任公司,上海 200240)

汽水分離組件是壓水堆蒸汽發生器為汽輪機高品質蒸汽的關鍵設備,其中旋葉分離器承擔絕大部分水的分離。旋葉分離器依靠氣液旋流離心力的差異和重力實現氣液分離,分離器內存在復雜的液滴、液膜和氣相共存現象。在三代核電機組等先進核能系統中,為提高經濟性,旋葉分離器工作范圍更寬、蒸汽的品質和運行穩定性要求更高[1-3]。為優化旋葉分離器性能,國內外開展了熱態試驗、冷態試驗和模擬分析[4-6]。熱態性能試驗具有成本高和難度大的特點,主要用于考核驗證。為開發具有我國自主知識產權的三代核電機組,李勇等[7-8]試驗分析了“華龍一號”中旋葉分離器和新型雙級旋轉葉片汽水分離器的總分離性能和壓降;徐德輝等[9]開展了錐形旋葉分離器熱態性能試驗;丁訓慎等[10]開展了旋葉汽水分離器內空氣-水的分離性能試驗研究,分析優化葉片數目、升角、上升筒高度等結構參數;Zhang等[11-12]針對AP1000分離器進行了大量熱態數值模擬研究,并總結了利用數值模擬方法研究分離器性能的現狀;Liu等[13]建立了分離器冷熱態性能模化關系式,并分析了液滴粒徑、流體速度等對分離性能的影響。

上述研究主要關注分離器的總體分離效率和流動阻力,鮮有關注旋葉區、下降通道、切向口等各區域對水分離性能的影響。牛茂芝等[14]利用數值模擬方法研究分析了旋葉式分離器葉片區的液滴動力學行為,分析了液滴未通過葉片區、筒壁處、中心柱等各處的比例,以及葉片傾角對液滴撞擊葉片的份額、筒壁份額的影響,但未分析對分離性能產生的影響。本課題組[15]曾開展了下降通道和切向口對分離性能的貢獻,但并未考慮旋葉上游回流對分離性能的影響。為此,本文建立旋葉分離器冷態可視化試驗,分析入口回流、下降通道、切向口3處的疏水性能,以及旋葉區未通過水比例對分離性能和壓降的影響規律。

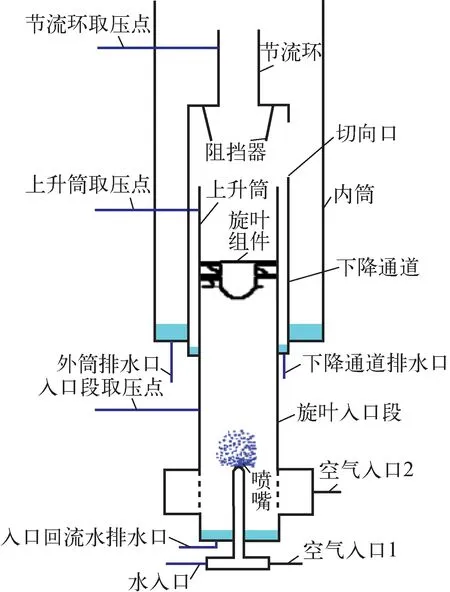

1 旋葉分離器冷態試驗裝置

旋葉分離器冷態試驗裝置如圖1所示。旋葉分離器由旋葉入口段、旋葉組件、上升筒、阻擋器、節流環、切向口、下降通道組成。入口段和上升筒的直徑為140 mm。旋葉組件由中心柱和4片18°傾角的旋葉組成。中心柱直徑為筒體直徑的43%。旋葉以上上升筒高度為內筒直徑的2.1倍。分離器下降通道直徑為內筒直徑的1.3倍。在下降通道壁面上開設有1對相對布置成180°的切向口,以利于阻擋器外側所形成水環的排出,如圖2所示。氣水混合物經過該裝置后受到離心力和重力作用實現部分氣水分離。氣體均從頂部排出,液相水部分未分離并與氣體一起從頂部排出。部分液相水在進入旋葉前已分離形成壁面水膜回流,如圖3所示。經過旋葉后液相水與氣體分離,分別從下降通道和切向口排出。

圖1 旋葉分離器試驗裝置Fig.1 Schematic of swirl vane separator

圖2 切向口處橫剖面圖Fig.2 Cross section of tangential opening

圖3 入口回流液膜Fig.3 Liquid film on wall of inlet

為獲得旋葉分離器各區域對氣水分離性能的貢獻,針對該裝置開展了冷態性能測試。分離器入口段底部與噴嘴連接。一部分空氣從空氣入口1進入噴嘴,與從水入口進入的水混合霧化后進入旋葉入口段。經噴嘴進入的空氣量較小,為提高空氣流量,在入口段略高于噴嘴的管壁上布置有均勻小孔,且外罩環形通道,與空氣入口2連接,補充空氣從該入口進入到旋葉入口段。試驗所用的空氣回路和水回路與文獻[9]相同。試驗測試工況涵蓋的空氣流量在300~700 m3/h之間,水流量在70~1 200 kg/h之間。流量計量采用電磁流量計,測量精度為±0.5%。空氣流量采用2組渦輪流量計,測量精度為±0.5%。噴嘴選用Springer噴嘴,在試驗工況范圍內霧化液滴索特平均粒徑為42~51 μm。霧化粒徑采用LS-2000分體式激光噴霧粒度分析儀測量,測量精度為±10%。

旋葉各區域分離的水通過稱重計量的方法獲得。入口段底部略低于噴嘴出口,在最低點設置排水口,通過該排水口收集入口回流分離水。下降通道的底部設置排水口,通過該排水口收集下降通道分離水。為收集切向口排水,筒體外加外筒,外筒上部敞口,底部封閉并設置排水口,通過該排水口收集切向口分離水。測試時,待入口流量達到穩定后開始收集水,并持續約600 s,然后稱重計量各處收集水量,進而計算各處平均排水流量和分離水比例。收集水量的測量采用AWH(SAH3)稱重儀,量程范圍為30 kg,測量精度為±2 g。

各處分離水流量利用式(1)計算,各處分離水比例利用式(2)計算,分離器總分離效率利用式(3)計算。

mi=Mi/Δt

(1)

ηi=mi/Qwρw

(2)

η0=(m1+m2+m3)/Qwρw

(3)

式中:Mi為收集水量;Δt為收集水時間;mi為排水平均質量流量;ηi為各處分離水質量流量與入口水質量流量之比;Qw為入口水體積流量;ρw為入口水密度;η0為3處分離水質量流量之和與入口水質量流量之比,即分離器總分離效率;下標i=1表示入口回流處,i=2表示下降通道排水,i=3表示收集切向口水比例。

分離器冷態試驗還測試了分離器壓降和分離器旋葉區域壓降。取壓點位置如圖1所示。其中節流環取壓點位于距離節流環出口1 cm處,上升筒取壓點位于距離上升筒出口1 cm處,入口段取壓點位于旋葉上游,距離旋葉入口1倍內筒直徑處。節流環取壓點和入口段取壓點間壓差為分離器壓降,上升筒取壓點和入口段取壓點間壓差為旋葉區域壓降。兩處均采用差壓傳感器測量,測量精度為±0.1%。

2 結果分析與討論

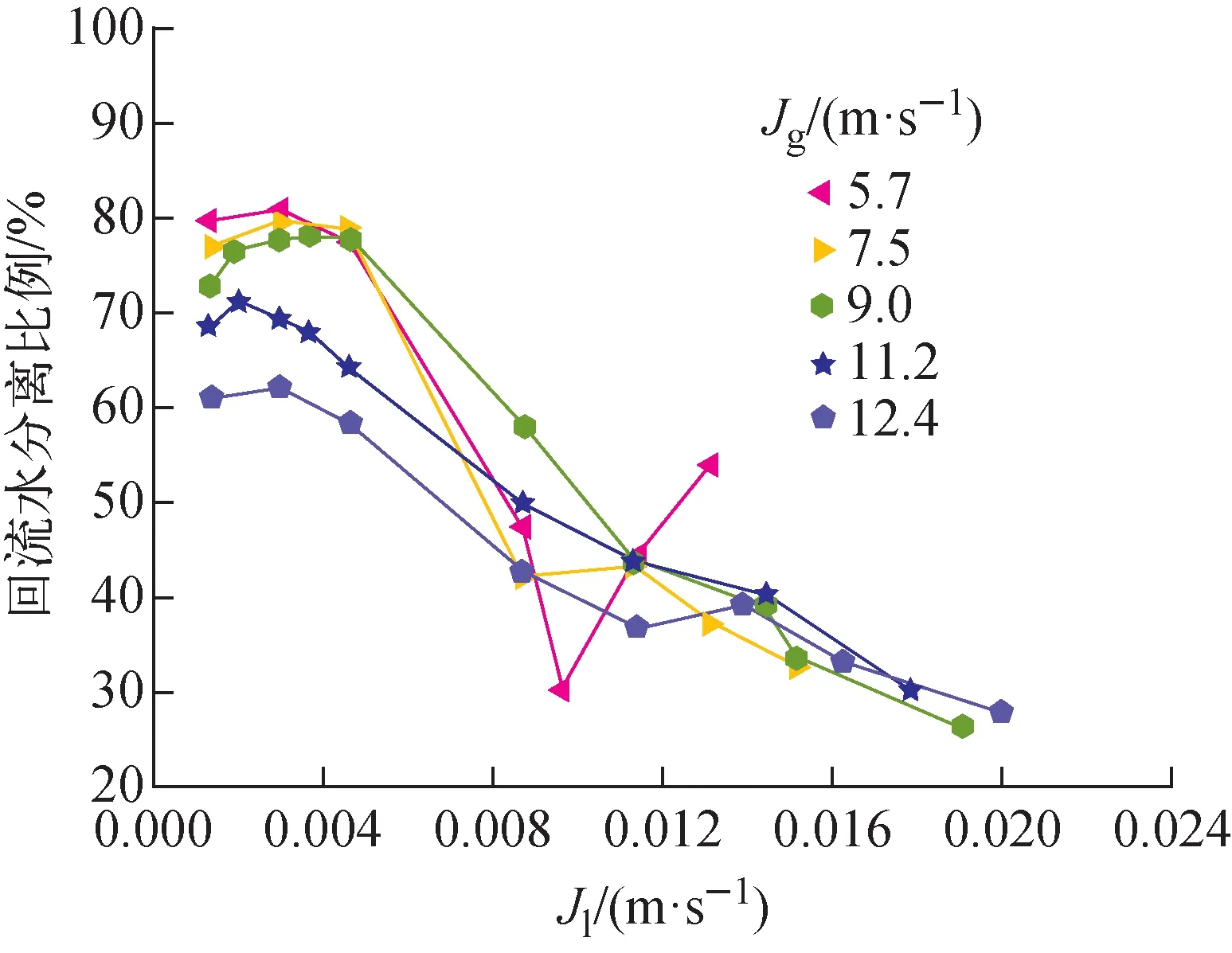

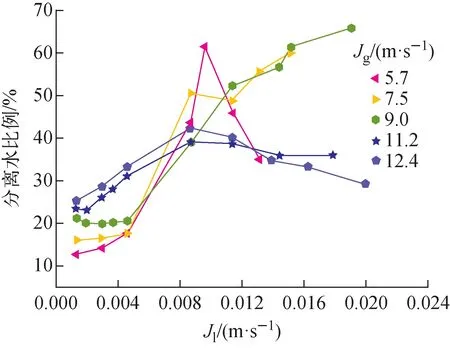

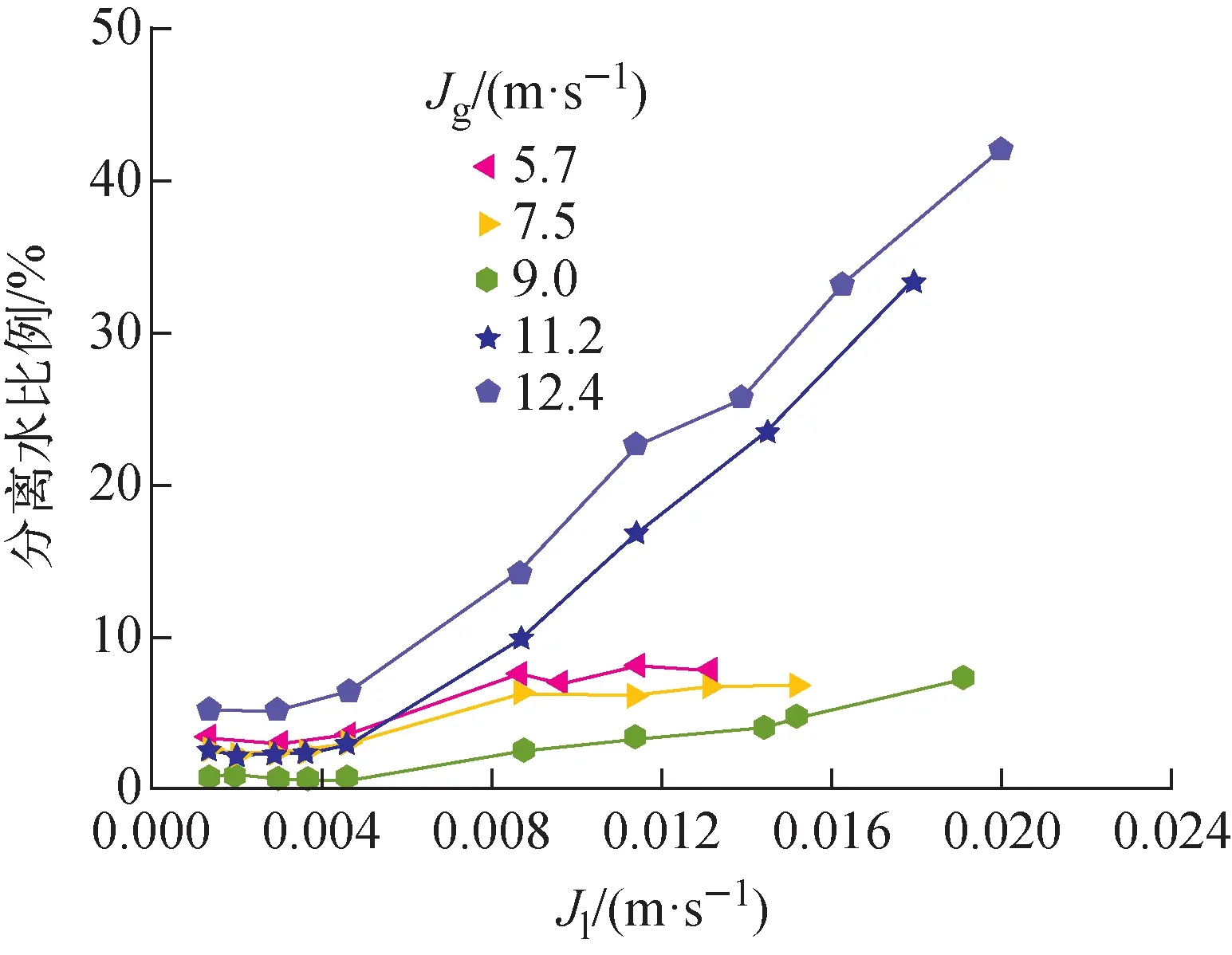

旋葉分離器冷態試驗采用空氣和霧化的液滴作為工質。本文研究范圍內液滴的索特平均粒徑變化較小,主要在42~51 μm之間,隨水流量的增加小幅增加。空氣流量對粒徑的影響可忽略。測試獲得了入口氣相表觀速度Jg為5.7、7.5、9.0、11.2、12.4 m/s時,入口液相表觀速度Jl在0.001~0.020 m/s之間的分離器分離效率、各區域分離效率和壓降的變化規律,如圖4~7所示。

圖4 分離器分離效率Fig.4 Separation efficiency of separator

圖5 入口回流水分離比例Fig.5 Fraction of water separated at inlet

圖6 下降通道分離水比例Fig.6 Fraction of water separated from downcomer

2.1 分離性能分析

如圖4所示,分離效率受到氣相表觀速度和液相表觀速度的影響較大。分離性能的變化規律按照氣相表觀速度可分為3個區域,分別為高氣相表觀速度(12.4 m/s和11.2 m/s)、中等氣相表觀速度(9.0 m/s和7.5 m/s)和低氣相表觀速度(5.7 m/s)。如圖5所示,回流水未能穿過旋葉組件進入上升筒,在旋葉區域或旋葉前的壁面上形成回流,在底部收集獲得。

圖7 切向口分離水比例Fig.7 Fraction of water separated from slot

高氣相表觀速度下,分離效率隨液相表觀速度的增加呈先增加后減小的趨勢。分離水比例在低液相表觀速度時入口回流比例貢獻最大,中等液相表觀速度時逐漸過渡到下降通道分離水比例貢獻最大,在高液相表觀速度下最后是切向口分離水比例最大。當氣相表觀速度達12.4 m/s時,分離效率隨液相表觀速度的增大呈先增加后減小的趨勢。當液相表觀速度為0.001 3 m/s時,分離效率僅為91.6%,各區域分離水比例貢獻中入口回流比例最高。此時61%的液體從入口回流分離出,25.3%的液體分離后從下降通道排出,另有5.2%從切向口分離出。當液相表觀速度增加到2.9×10-3m/s時,分離效率顯著增加到95.9%,同時入口回流分離水比例隨液相表觀速度的增加而有所增加。該工況下,入口回流分離水比例達到最高,同時值得注意的是下降通道的分離水比例變化最顯著,提高到28.7%。繼續增加液相表觀速度至4.6×10-3m/s,總分離效率仍呈現較大的增幅,達到98.1%。此時入口回流水分離比例開始出現隨液相表觀速度的增加而逐漸下降的趨勢,但仍貢獻最大比例(58.3%)的分離水,而下降通道的分離水比例提高到33.3%。增大液相表觀速度至8.6×10-3m/s,總分離效率繼續增加至99.1%,增幅變小。入口回流水比例下降至42.7%,下降通道分離水比例增加至42.3%,兩處分離水比例貢獻相當。切向口分離水比例保持增加的趨勢,增加到14.1%。繼續增大液相表觀速度至1.1×10-2m/s,總分離效率略增加至99.4%,入口回流水比例小幅下降至36.6%,下降通道分離水比例出現下降趨勢,降至40.1%,盡管下降,但是該工況貢獻最大的區域。而切向口分離水比例顯著增加至22.7%。繼續增大液相表觀速度至1.4×10-2m/s,分離器分離效率略增加至99.8%,達到最高值。入口回流水比例小幅增加至39.3%,這是由于水量增加,入口中間區域氣相對液相的攜帶能力減小,造成液相在重力作用下回流比例略有增加。切向口分離水比例顯著增加至25.7%。下降通道分離水比例則下降至34.8%,這是由于下降通道疏水能力受到流道面積的限制,隨著來流液相流量的增加,下降通道的輸水阻力增大,相比之下,從切向口排出的阻力更小,因而下降通道分離水比例下降,而切向口分離水比例增大。繼續增大水流量,分離水效率出現緩慢下降的趨勢。回流水分離比例和下降通道分離水比例均顯著下降,盡管更多的液相從切向口分離。前面兩者的下降較后者增加顯著,因而總分離效率下降。氣相表觀速度下降至11.2 m/s時,分離效率和各區域分離水比例的變化規律與12.4 m/s時幾乎一致。低液相表觀速度時,氣相表觀速度為11.2 m/s工況的分離效率高于12.4 m/s工況,主要是由于入口回流分離水比例隨氣相表觀速度的下降呈上升的趨勢。

中等氣相表觀速度下,分離水比例在低液相表觀速度時入口回流比例貢獻最大,中高等液相表觀速度時過渡到下降通道分離水比例貢獻最大,切向口分離水比例保持較低值。氣相表觀速度為9.0 m/s時,分離器分離效率隨液相表觀速度的增大呈先增加后減小的趨勢。該氣相表觀速度下,液相表觀速度在1.0×10-2m/s以上區域,隨著液相表觀速度的增大下降通道分離水比例呈逐漸上升的趨勢,與氣相表觀速度11.2 m/s和12.4 m/s時呈現不同的規律。切向口分離水比例也顯著低于11.2 m/s和12.4 m/s工況。造成這一現象的原因是,氣相表觀速度下降,從切向口攜帶水排出的能力下降,因而切向分離水比例貢獻降低。上述規律的改變在氣相表觀速度為7.5 m/s時同樣顯著。

在低氣相表觀速度下,分離器分離效率隨著液相表觀速度的增大呈先增加后較快降低的趨勢。在氣相表觀速度為5.7 m/s時,分離效率先隨液相表觀速度的增加而增加,液相表觀速度增加至4.6×10-3m/s時達到最高值98.6%,此后呈現下降趨勢。這一變化與入口和旋葉區域出現流型的變化相關。隨著液相表觀速度的增大,入口和旋葉區域的筒體中心區域逐漸從霧狀流轉變為攪拌流或雍塞流。攪拌流和雍塞流導致入口回流比例增大,如圖5所示,在氣相表觀速度為5.7 m/s時,液相表觀速度在9.6×10-3~1.3×10-2m/s之間即為該情況,入口回流分離水比例從30.3%增加到54.0%,相應地也造成下降通道的分離水比例下降,從61.5%下降至35.0%。攪拌流和雍塞流極易導致流動不穩定,氣體夾帶液體的現象增強,導致上出口攜帶水比例上升,因而分離器分離效率下降。該現象在氣相表觀速度為7.5 m/s、液相表觀速度為1.1×10-2~1.5×10-2m/s時也能觀察到。

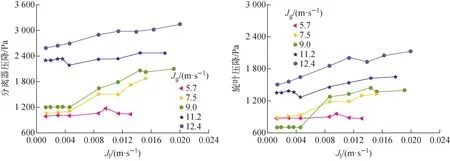

2.2 壓降分析

氣液混合物流過旋葉分離器壓降較大,特別是在旋葉區域。為維持蒸汽發生器內流體流動的穩定性和提高系統的經濟型,需降低旋葉分離器的壓降。氣相流速為5.7~12.4 m/s、液相流速為1.3×10-3~2.2×10-2m/s時的分離器壓降和旋葉區域壓降如圖8所示。旋葉分離器壓降中58%~88%的壓降產生于旋葉區域。分離器壓降和旋葉區域壓降受氣相速度的影響較為顯著。相同液相表觀速度時,隨著氣相表觀速度的提高壓降顯著上升。液相表觀速度的影響相對氣相較小,但液相表觀速度為7.5 m/s和9.0 m/s時,隨著液相流速的增大,壓降顯著上升。造成這一現象的原因是隨著流速的增大,旋葉區域從壁面液膜中心霧狀流型過渡到中心間歇攪拌流。此時盡管分離效率仍維持較高值,但壓降有較大的增加,不利于蒸汽發生器二次側流動的穩定。

圖8 旋葉分離器壓降和旋葉區域壓降Fig.8 Pressure drop of separator and pressure drop at swirl-vane region

3 結論

本文建立了旋葉分離器空氣-水冷態性能試驗裝置,測試獲得了直徑140 mm、旋葉傾角30°的旋葉分離器在旋葉前區域、下降通道、切向口區域對分離水的貢獻,同時獲得了旋葉區域壓降和分離器壓降的變化規律。

1) 旋葉分離器分離效率隨液相表觀速度的增大呈先快速增大而后在較寬工況范圍內維持較高效率,但液相表觀速度較大時出現攪拌流后分離性能逐漸下降。回流水比例隨液相表觀速度的增大而逐漸降低,但在低氣相表觀速度下,觀察到高液相表觀速度會導致回流水比例上升,此時總分離性能出現顯著下降,不利于氣液分離。切向口的分離水比例在高氣相速度和高液相表觀速度時較高。下降通道分離水比例在液相表觀速度處于中高值時,承擔較高分離水比例,尤其是氣相表觀速度處于中等形成間歇攪拌流區域。

2) 旋葉分離器壓降中58%~88%產生于旋葉區域,主要受到氣相表觀速度的影響。但值得注意的是,液相表觀速度增大到較高值時,旋葉區域從壁面液膜中心霧狀流型過渡到中心間歇攪拌流,壓降顯著增大,不利于蒸汽發生器二次流的穩定。