燃料棒破損熱力學模塊開發及在嚴重事故分析程序中的應用

高鵬程,張 斌,2,*,單建強,2

(1.西安交通大學 核科學與技術學院,陜西 西安 710049;2.西安交通大學 動力工程多相流國家重點實驗室,陜西 西安 710049)

在嚴重事故的早期階段,由于燃料棒氣隙存在初始填充氣體和裂變產物,溫度的升高將引起燃料棒氣隙壓力超過冷卻劑通道的壓力,并同時引起包殼強度下降。由于氣隙超壓,在冷卻劑喪失事故(LOCA)中,包殼可能會發生腫脹而破裂。LOCA發生后燃料包殼的腫脹和破裂被視為嚴重事故早期重要現象之一[1]。包殼變形會導致局部流動堵塞,影響流量分布,進而影響氧化過程。此外,包殼破裂會導致水蒸氣進入包殼間隙,從而增加包殼被蒸汽氧化的表面積。目前,國際上廣泛使用的一體化嚴重事故分析程序,如MAAP[2]、MELCOR[3]和ASTEC[4],由于缺少計算燃料棒熱力學行為的物理模型,不能分析早期事故過程中燃料棒的熱力學行為及包殼腫脹和破裂對后續堆芯氧化和熔化行為的影響。而且對包殼破裂的判斷也僅是基于用戶自定義值的簡單參數模型。

本文參考已有機理模型開發分析燃料棒熱力學行為的FRTMB模塊,集成在獨立開發的一體化嚴重事故分析程序ISAA[5]中,使用ISAA-FRTMB耦合系統模擬CAP1400反應堆直接注射(DVI)管線小破口事故,分析瞬態事故過程中燃料棒的熱力學行為,并預計包殼破裂時間及相應的失效溫度。

1 ISAA-FRTMB簡介

1.1 概述

ISAA是由西安交通大學開發的一體化嚴重事故分析程序,主要用于分析反應堆嚴重事故過程。ISAA采用的一些先進的、經過驗證的物理模型可模擬各種嚴重事故現象,包括熱工水力行為、堆芯降級和重新定位、可燃氣體的產生和放射性核素的釋放和遷移等。本文開發了FRTMB模塊,能夠模擬的現象包括:1) 燃料芯塊和包殼與冷卻劑的熱傳導;2) 包殼的彈塑性變形;3) 燃料芯塊與包殼的機械相互作用;4) 燃料釋放的裂變氣體和燃料棒內壓力。該模塊包含必要的材料物性、水物性和傳熱關系式。

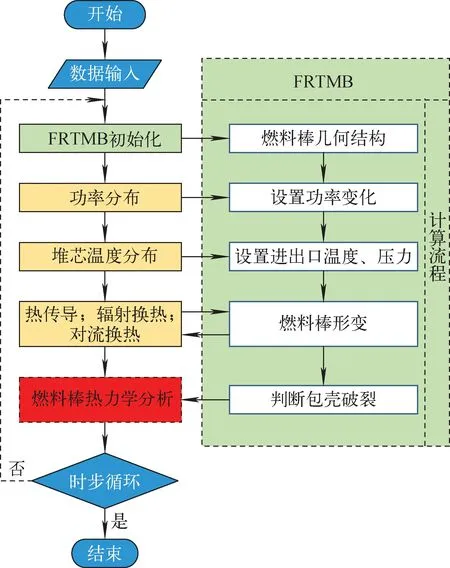

在ISAA-FRTMB耦合系統中,ISAA作為主程序提供堆芯功率分布、冷卻劑進出口溫度和壓力等參數。如圖1所示,在穩態計算中,主程序ISAA調用FRTMB是在一個確定的時間內。這一時間由用戶指定,默認是在主程序計算到500 s時調用FRTMB。因為計算500 s后所有參數基本都達到設定值并趨于穩定。此時,ISAA會將堆芯功率分布、冷卻劑溫度和壓力及燃料棒幾何參數傳遞給FRTMB,FRTMB根據這些參數按照用戶指定的計算時間開始穩態計算。在瞬態計算中,ISAA在每個時步內都會調用1次FRTMB,主要傳遞燃料芯塊和包殼溫度、冷卻劑溫度和壓力等參數。然后FRTMB計算燃料棒的形變參數,如燃料應變、包殼峰值應變和氣隙厚度等。此外,FRTMB會將發生形變后燃料棒幾何參數和包殼破損信息傳遞給ISAA,分析包殼腫脹和破裂對流道堵塞及包殼氧化的影響。最后判斷包殼是否發生破裂,并進行下一時間循環。

圖1 ISAA-FRTMB耦合接口計算流程Fig.1 Flow chart of ISAA-FRTMB coupling interface

1.2 力學模型

燃料芯塊假設為一個不受外力變形的剛性軸對稱圓柱體。因此,燃料形變只受熱膨脹、輻照腫脹和致密化影響。在該模型中,燃料芯塊表面徑向位移rf,displace表示為:

包殼的應力-應變關系式可寫為形變增量形式:

式中:ν為包殼的泊松比;E為楊氏模量;εθ、εz、εr分別為包殼周向應變、軸向應變和徑向應變;σθ、σz、σr分別為包殼周向應力、軸向應力和徑向應力,MPa;上標plastic、creep、thermal分別表示塑性應變、蠕變應變和熱膨脹。

包殼的泊松比ν、楊氏模量E和包殼熱膨脹形變量采用MATRPO[6]手冊中的關系式計算。

1.3 裂變氣體壓力模型

反應堆運行中,燃料棒的內部氣體壓力會隨裂變氣體的釋放、氣隙溫度及芯塊孔隙率發生變化。對于棒內氣體壓力pgap使用理想氣體狀態方程進行計算:

式中:Mgas為釋放的裂變氣體總摩爾數,mol;R為氣體常數;Vp、Vhol、Vgap和Vpor分別為氣腔、芯塊中心空洞、氣隙和芯塊孔隙的體積,m3;Tp、Thol、Tgap和Tpor分別為氣腔、芯塊中心空洞、氣隙和芯塊孔隙的溫度,K;N為軸向節點劃分。

2 CAP1400小破口事故

2.1 數值模型

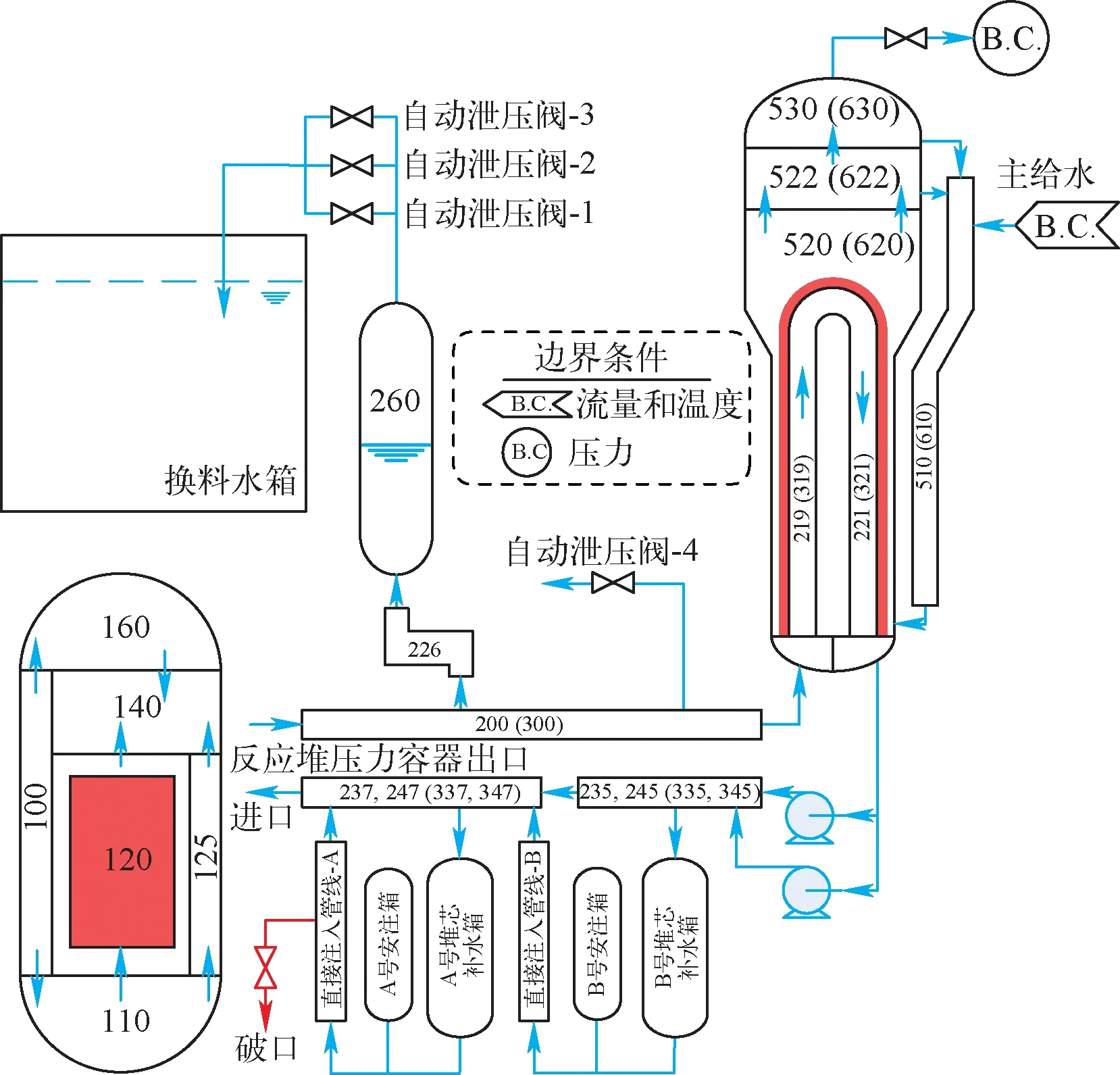

CAP1400核電廠系統節點劃分如圖2所示,數值模型包含一回路系統和二回路的必要部分。該模型已將安全殼與相應的非能動安全殼冷卻系統(圖2中未顯示)結合在一起。一回路冷卻劑從堆芯入口進入下降段(控制體100)被分成上下兩部分,大部分冷卻劑通過下降段進入堆芯下腔室(控制體110),只有小部分分流到壓力容器上封頭(控制體160)。之后冷卻劑又被分為兩部分,主要流量流經反應堆堆芯(控制體120),總流量的4.9%流經旁流通道(控制體125),最終堆芯和旁流通道的流量全部匯聚到堆芯上腔室(控制體140),經過熱管段(控制體200(300))流出堆芯。二回路流體在蒸汽發生器(SG)上升筒內(控制體520(620))被傳熱管內的一回路冷卻劑加熱后形成飽和水,并產生大量蒸汽。整個模型都是全自動控制,只有主給水溫度、蒸汽出口參數和大氣環境條件是固定的。此外,穩壓器加熱器的響應、噴淋和SG水位根據現有信息建立控制功能,以保持設置的參數。主泵的泵壓頭用壓力隨質量流量變化的函數定義。

圖2 CAP1400一回路和二回路系統節點劃分Fig.2 Nodalization scheme of CAP1400 primary and secondary loops

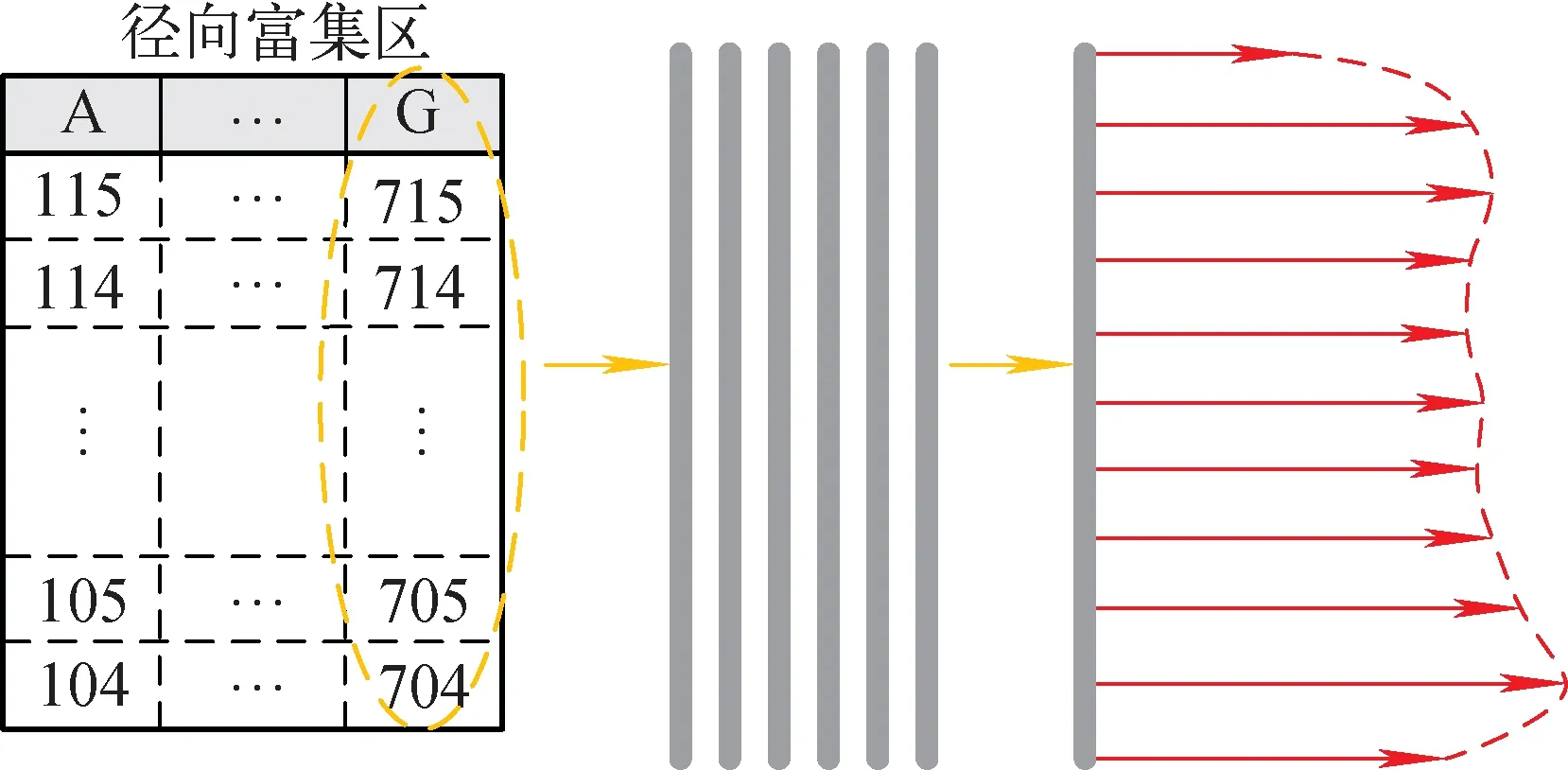

堆芯區域在控制體120中,堆芯模型根據燃料組件的富集度劃分為7個區,如圖3所示,每組根據堆芯燃料組件之間的功率分布具有適當的功率分數。燃料棒軸向劃分11個節點,燃料芯塊徑向劃分11個節點。軸向功率分布按照壽期初進行計算,峰值節點為燃料棒底部第2個節點。衰變功率根據1979年ANS標準數據ANS79-3計算,該數據指定了3種同位素235U、238U和239Np。穩態計算了兩個完整的堆芯換料周期,即36個月,堆芯燃耗為42.86 GW·d/tU。

圖3 堆芯區域模型Fig.3 Model of core region

2.2 事故描述

穩態模擬運行2 000 s,得到穩定的反應堆參數并與CAP1400反應堆設計參數進行對比,這種比較是驗證ISAA-FRTMB模型的第1階段。穩態計算的主要參數列于表1,模擬結果與設計值符合較好,各項參數的相對誤差均在0.5%以內,誤差在可接受范圍[7]。DVI管線破口用JP001表示,破口直徑d=4 inch(101.62 mm),事故由閥門控制從t=0 s時觸發。破口開在安全殼A號輔助隔間(PXS-A)中,泄漏的冷卻劑只能通過PXS隔間流入堆腔。根據一級PSA分析結果,DVI管線破裂疊加重力注射失效將導致堆芯損傷[8]。因此,本文假設ADS-1~4級自動卸壓閥均能自動投入使用,只有1臺堆芯補水箱能夠投入使用,兩條堆腔淹沒管線均能有效啟動,其他設備均失效。

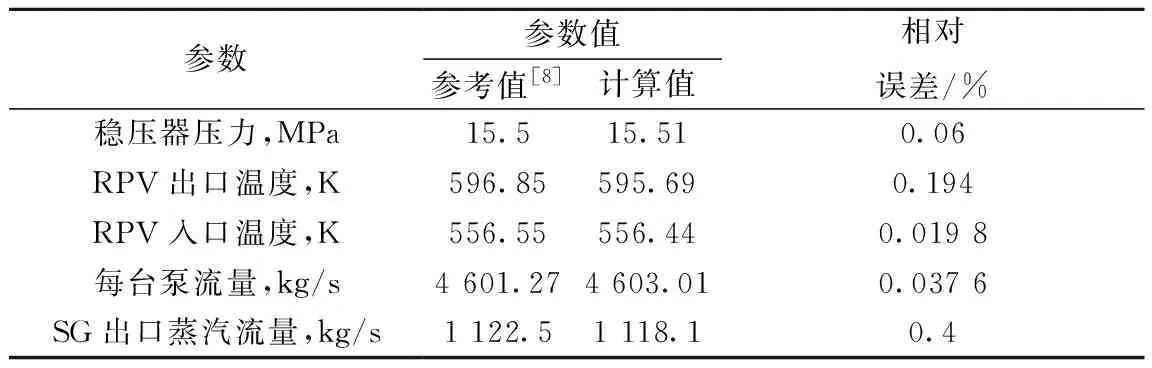

表1 穩態計算結果對比Table 1 Comparison of steady state operating condition

3 計算結果與分析

3.1 系統響應

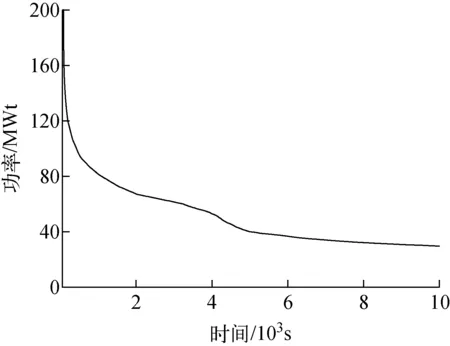

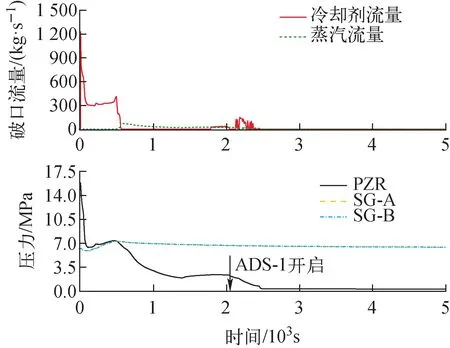

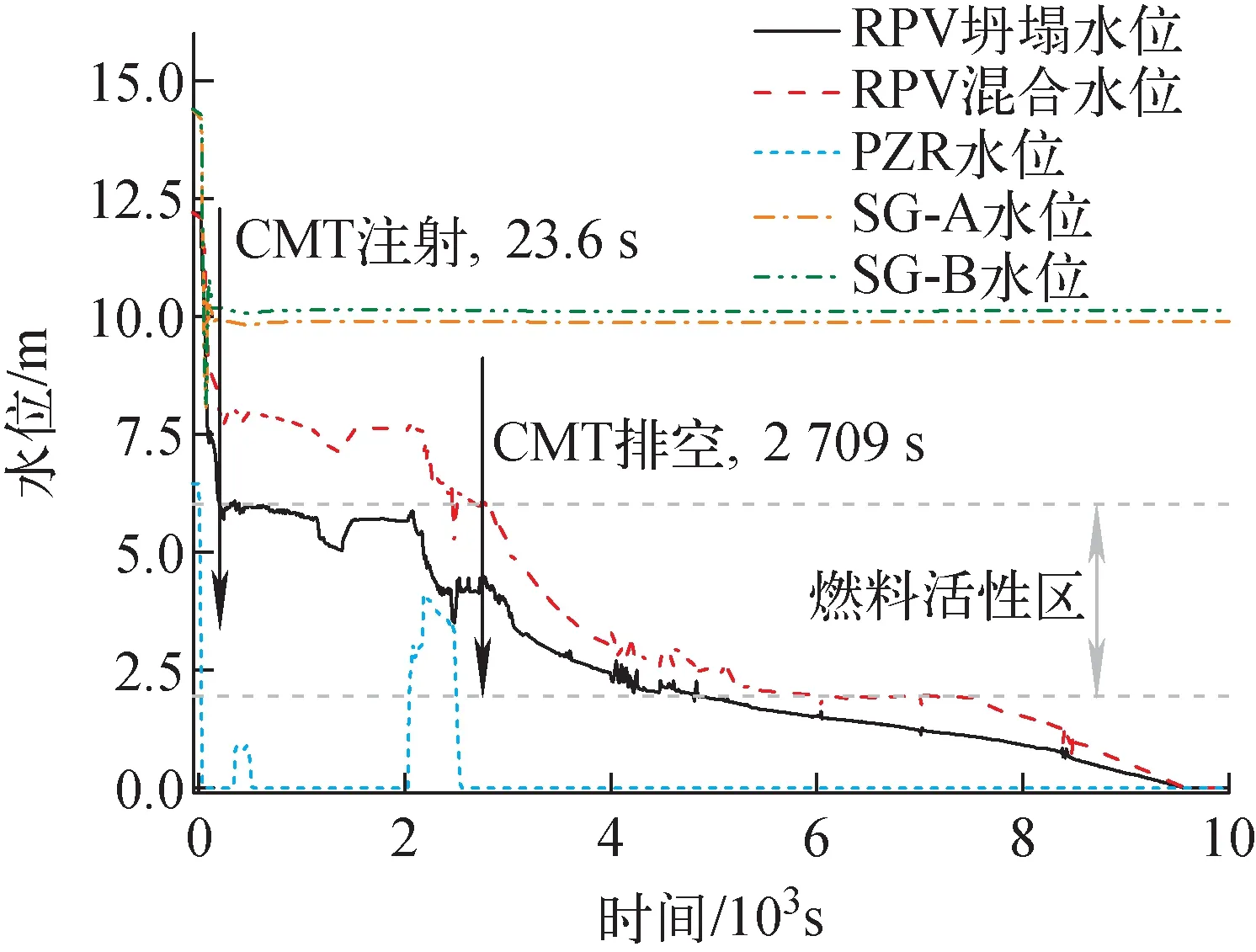

堆芯衰變熱隨時間的變化如圖4所示。反應堆緊急停堆后堆芯總功率降為衰變功率約為200 MWt(約為6%堆芯總功率),在1 800 s內衰變功率急劇下降,達到65 MWt(約為1%堆芯總功率)。破口流量與系統壓力如圖5所示。在整個事故過程中,反應堆壓力容器(RPV)壓力大約分別在121 s和1 434 s各有一次壓力上升,主要原因是堆內熱量移除受阻導致大量蒸汽產生。圖6示出RPV、穩壓器(PZR)及SG的水位。事故開始時大量冷卻劑通過DVI管線破口排出,導致堆芯水位急劇下降。約2 000 s時堆芯水位再次下降,2 709 s后堆芯補水箱(CMT)排空。此時RPV水位低于堆芯活性區,即堆芯裸露。穩壓器水位下降是由于高壓情況下的初始壓力下降,隨后蒸汽通過安全閥排出,同時液體被強制排出。隨著堆芯逐漸裸露,壓力容器和穩壓器內的水由于被衰變熱加熱蒸發,水位快速下降。此外,ADS-1、2、3的啟動導致穩壓器頂部的壓力降低,使壓力容器上腔室中的冷卻劑流向穩壓器,所以穩壓器的坍塌液位明顯上升。ADS-4打開后,穩壓器的水再次排出,穩壓器的坍塌液位下降。

圖4 堆芯衰變功率隨時間的變化Fig.4 Decay power of core vs time

圖5 破口流量和RPV壓力隨時間的變化Fig.5 Break flow rate and RPV pressure vs time

圖6 RPV、PZR及SG水位隨時間的變化Fig.6 Liquid level of RPV, PZR and SG vs time

3.2 燃料棒熱力學行為

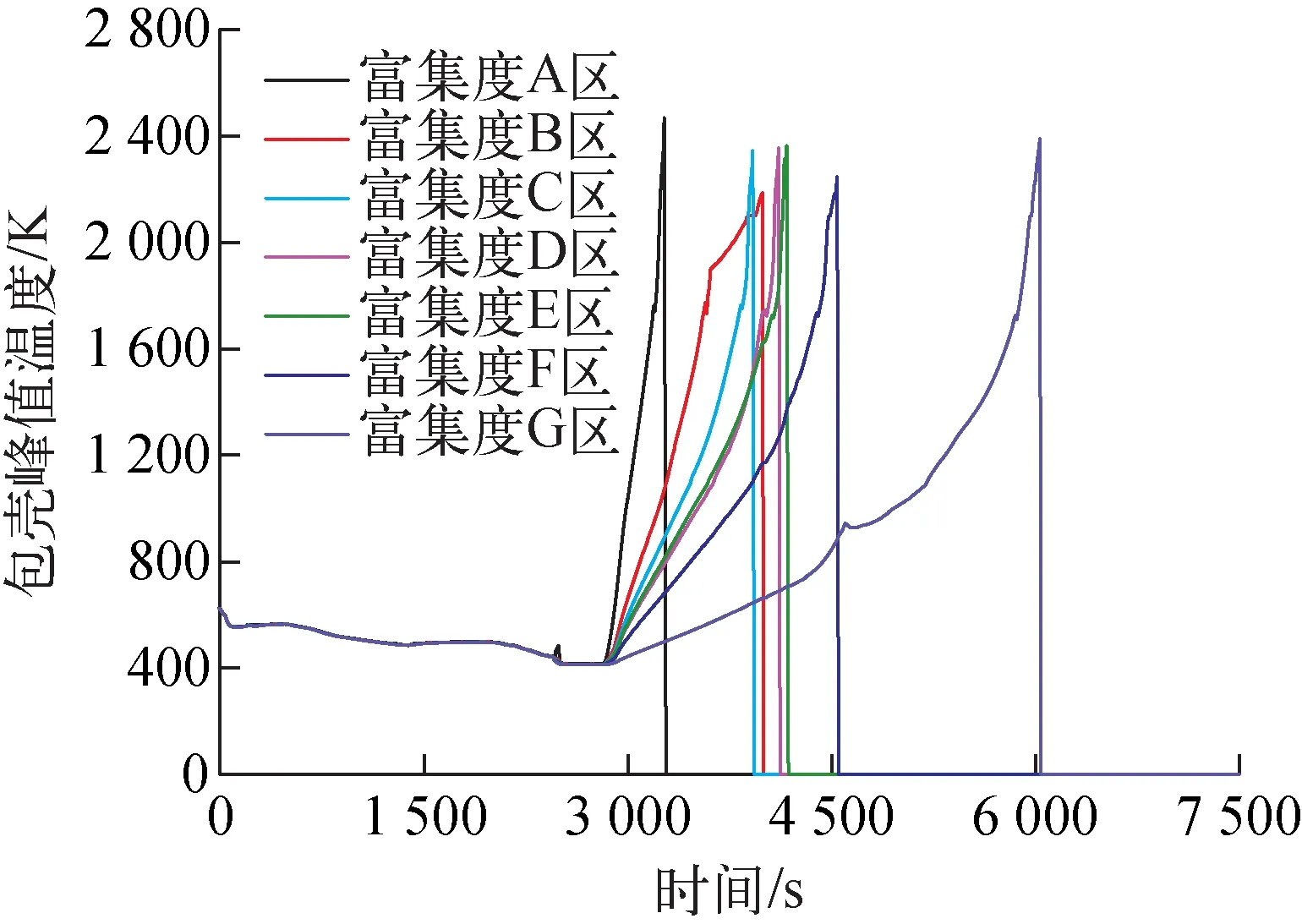

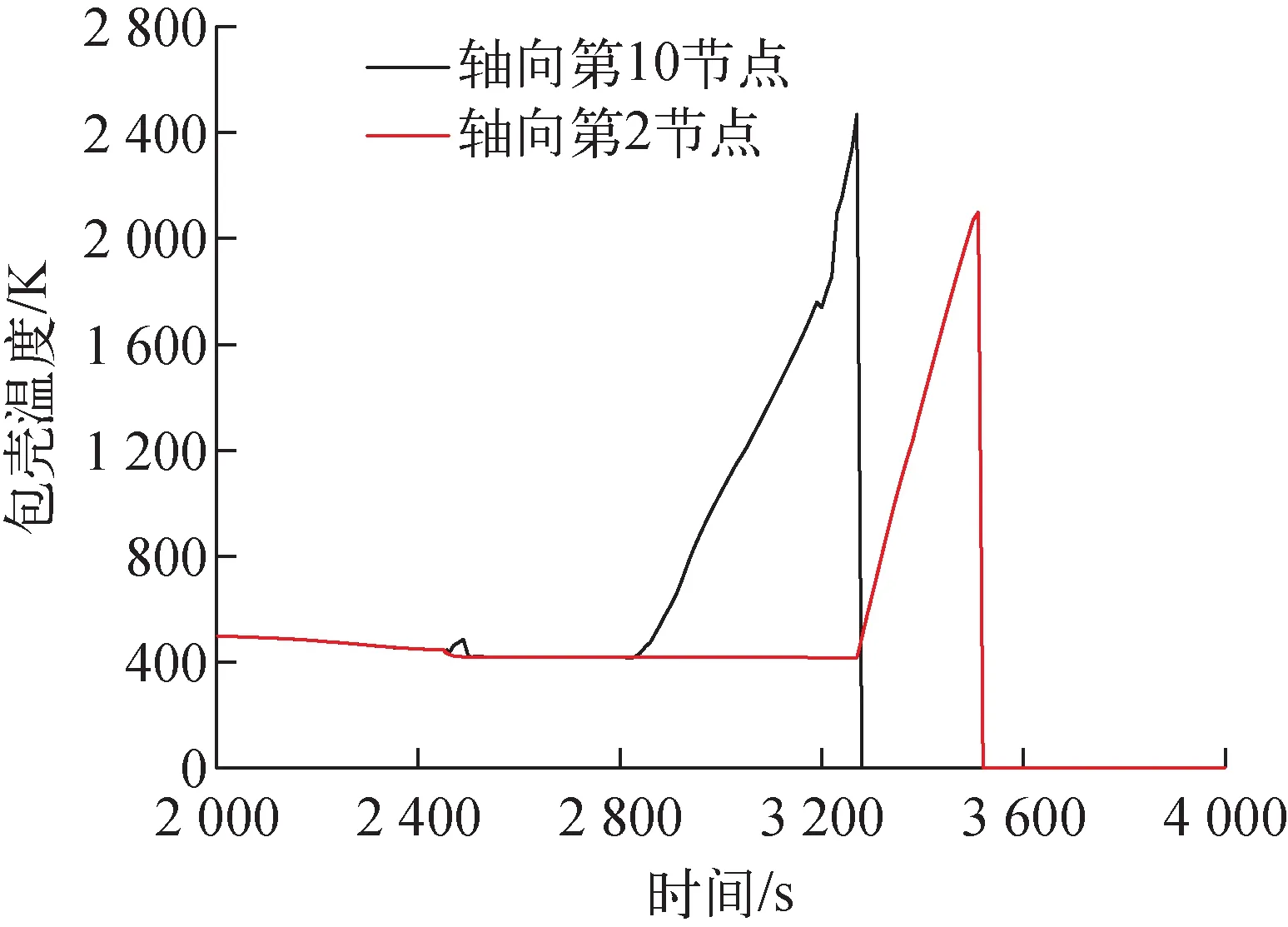

圖7示出堆芯不同富集區域的燃料棒包殼峰值溫度隨時間的變化。在大約2 709 s時由于CMT排空,堆芯開始裸露,包殼峰值溫度開始急劇升高。約3 200 s時,堆芯中心的燃料棒包殼峰值溫度達到1 500 K,鋯合金與水蒸汽發生劇烈的氧化反應,導致溫度失控上升。因為堆芯不同富集區域燃料組件的流通面積不同,所以燃料包殼峰值溫度上升速率不同。圖8示出富集度A區功率峰值節點(軸向第2節點)和軸向第10節點的包殼溫度對比,雖然峰值節點的功率較高,但包殼溫度上升速率沒有頂部節點快。這是因為燃料棒頂部節點最先裸露,換熱能力較差,而底部仍被冷卻劑淹沒,衰變熱能夠及時被移除。

圖7 包殼峰值溫度隨時間的變化Fig.7 Peak cladding temperature vs time

圖8 富集度A區燃料棒包殼軸向溫度對比Fig.8 Cladding temperature comparison in enrichment area A

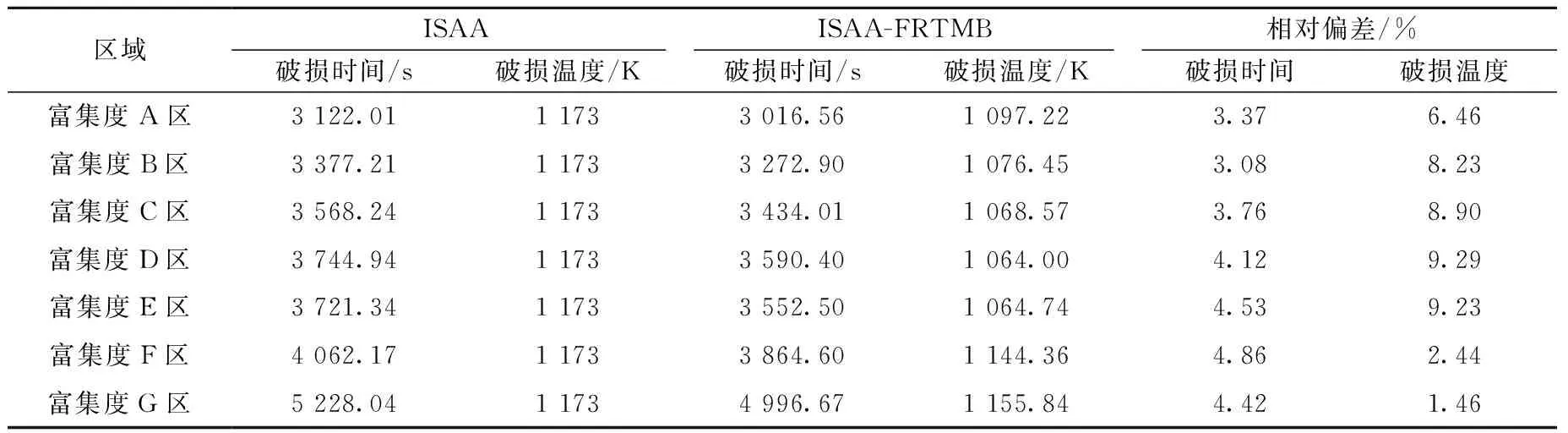

包殼破損會影響裂變產物釋放及在一回路和安全殼中的遷移行為。ISAA對包殼破損的判斷是假設包殼溫度超過1 173 K或包殼因氧化或熔化失去完整的幾何結構時,則判定燃料棒包殼破損。而ISAA-FRTMB使用機理模型,從應力-應變角度判斷包殼是否破損,計算結果列于表2。總體上看,ISAA-FRTMB預計的包殼破損時刻比ISAA提前,不同富集區域的燃料棒破裂溫度均低于假設值1 173 K。以ISAA預計的破損時間和溫度為基準,兩者之間預計的破損時間相對偏差最大為4.86%,破損溫度相對偏差最大為9.29%。包殼破裂模型的判斷結果表明,不同富集區域的燃料棒都是因為包殼周向應變超過應變限值而發生破裂。由于燃料棒氣隙存在初始填充氣體和裂變產物,在約2 800 s時堆芯開始裸露,包殼溫度升高引起燃料棒氣隙壓力超過冷卻劑通道的壓力,并同時引起包殼強度下降。包殼在內壓引起的應力作用下,隨溫度的急劇升高,由于熱蠕變而向外變形。由于熱蠕變率與溫度呈指數關系,當接近破裂時,應變率迅速增加。快速的熱蠕變和腫脹一直持續,直到在最大應變超過應變限值,包殼由于破裂而發生失效。包殼破損后不僅會使裂變產物釋放,還會導致包殼內表面暴露于蒸汽,加劇包殼的氧化和升溫[9]。經驗表明,如果包殼發生腫脹和破裂,氧化速率會變為之前的2.6倍。因此,如果采用假設的包殼破損溫度限值,會使預測結果相對滯后,影響對后續嚴重事故進程的分析。

表2 包殼破損時間及溫度Table 2 Cladding rupture time and temperature

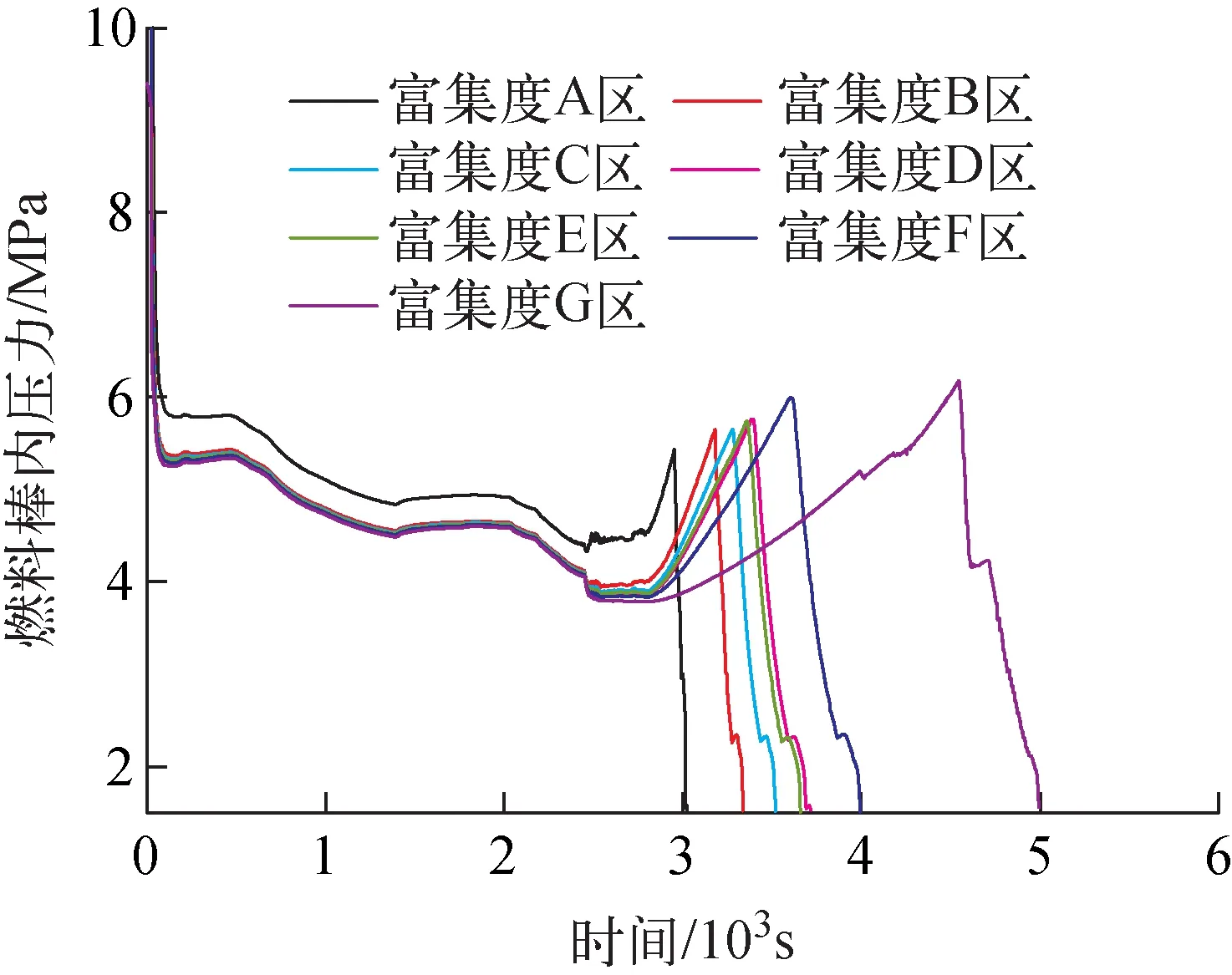

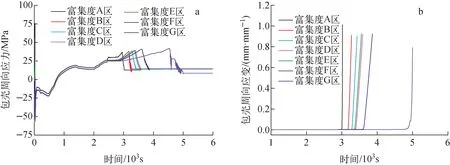

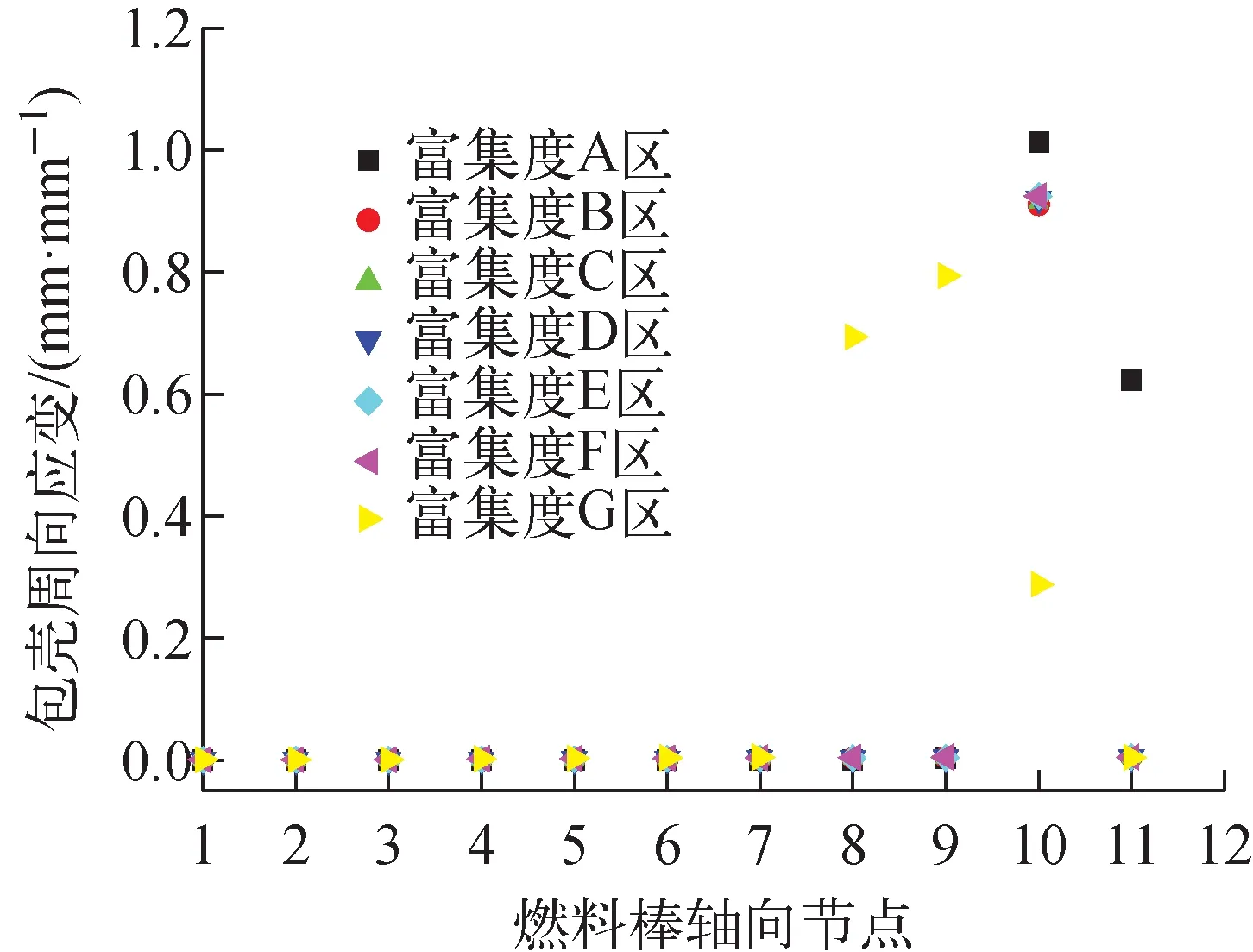

不同富集區域燃料棒的內部氣體壓力隨時間的變化如圖9所示。事故觸發后燃料溫度下降,芯塊熱膨脹減小,棒內氣體壓力降低到大約6 MPa以下。隨著燃料棒溫度升高,包殼腫脹程度越來越嚴重,棒內壓力開始降低。最終包殼破損,棒內壓力與外部冷卻劑壓力保持一致。包殼的周向應力和應變如圖10所示。因為DVI管線小破口失水事故(SBLOCA)屬于低壓事故序列,棒內壓力高于外部冷卻劑壓力,所以應力為正值,表明包殼向外膨脹。包殼周向應力在1 500 s之后基本維持在25 MPa左右。包殼在內壓引起的應力不同富集區域的燃料棒破損后每個軸向節點的包殼周向應變如圖11所示。破裂位置基本都在燃料棒頂部,這是因為LOCA發生后堆芯補水箱排空,堆芯冷卻劑逐漸被衰變熱蒸發,RPV水位低于燃料活性區(圖6),堆芯發生裸露。此時燃料棒軸向第11節點最先裸露,溫度升高的速率較快,但其燃耗和功率相對較低,不會最先破裂。而軸向第10節點很快也發生裸露,且第11節點處的溫度會傳遞到第10節點加速其溫度的升高率以及冷卻劑蒸干的速率,使其環境更加惡劣。由于功率峰值在軸向第2節點處,仍處于堆芯冷卻劑淹沒狀態,與軸向第10節點相比溫升速率較慢,不會先于第10節點發生破裂。因此破裂位置基本都在軸向第10節點處。

圖9 燃料棒內氣體壓力隨時間的變化Fig.9 Fuel rod internal pressure vs time

圖10 包殼周向應力(a)、應變(b)對比Fig.10 Comparison of cladding hoop stress (a) and strain (b)

圖11 包殼破裂時的周向應變Fig.11 Hoop strain during cladding rupture

作用下,隨溫度升高由于熱蠕變而向外變形。熱蠕變率與溫度呈指數關系,當接近破裂時,應變率迅速增加。快速的熱蠕變與腫脹一直持續,直到在最大應變超過應變準則,包殼由于破裂而發生失效。

圖12示出富集度A區的燃料棒包殼破裂位置處的芯塊應變。因為瞬態過程時間相對較短,堆芯燃耗基本不變,所以致密化和輻照腫脹產生的形變保持不變。而影響芯塊應變的主要因素是熱膨脹引起的形變,熱膨脹形變在3 000 s時由0.5%增長到1.5%,大約增大了3倍。

圖12 富集度A區燃料芯塊應變Fig.12 Fuel pellet strain in enrichment area A

4 結論

本文開發了用于燃料棒熱力學行為分析的模塊FRTMB,并與嚴重事故分析程序ISAA耦合,基于計算的穩態結果,使用ISAA-FRTMB模擬了CAP1400反應堆DVI管線SBLOCA,分析了燃料棒的瞬態熱和力學行為。主要結論如下。

1) DVI管線SBLOCA的結果驗證了FRTMB模塊集成在ISAA程序中分析瞬態事故過程中燃料棒熱力學行為的適用性和可靠性。

2) LOCA中由于堆芯水位降低,燃料組件活性區上部最先裸露,導致燃料棒頂部溫升速率最快。因此快速的熱蠕變和腫脹使燃料棒頂部最先發生破裂,而不是峰值節點。

3) 事故過程中影響燃料芯塊應變的主要因素是熱膨脹引起的形變,而致密化和輻照腫脹由于瞬態過程燃耗變化很小,形變量基本保持不變。

未來會在FRTMB模塊的基礎上,繼續修改ISAA-FRTMB程序的流道堵塞模型,分析包殼腫脹對瞬態和堆芯降級后續部分產生的影響。