某環衛電動車庫通風排煙設計

齊好 于文俊 楊寧 王凱楠

北京市市政工程設計研究總院有限公司

0 引言

該項目位于保定,總建筑面積14602.08 m2,其中地上建筑面積:10149.70 m2(含半地下4814.40 m2)。地下建筑面積:4452.38 m2。根據現行規范,其中環衛電動車汽車庫屬于室內地坪面低于室外地坪高度超過該層車庫凈高1/3 且不超過凈高1/2 的汽車庫,屬于半地下汽車庫,建筑面積為4814.40 m2。車庫停車位為55個,屬于Ⅲ類汽車庫,耐火等級為一級。

根據《汽車庫、修車庫、停車場設計防火規范》GB50067-2014[1]規定半地下汽車庫的防火分區最大允許建筑面積不應超過2500 m2,設置自動滅火系統的汽車庫,防火分區建筑面積可擴大至最大5000 m2,故本汽車庫為1 個防火分區。

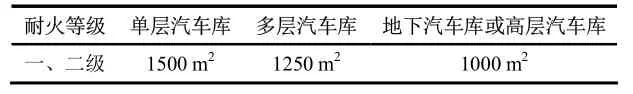

根據《電動汽車分散充電設施工程技術標準》GB/T51313-2018[2]規定,分散充電設施在同一防火分區內應設置獨立的防火單元,每個防火單元的最大允許建筑面積如表1 所示。

表1 集中布置的充電設施區防火單元最大允許建筑面積

本汽車庫按地下汽車庫劃分防火單元,分為6 個防火單元分隔,單個防火單元建筑面積<1000 m2,每個防火單元之間設置了防火卷簾或防火墻。

1 通風和排煙設計

1.1 防煙分區劃分

汽車庫防煙分區建筑面積不宜超過2000 m2,因電動車庫設置了防火單元,每個防火單元之間設置防火卷簾進行了防火隔斷,所以車庫防煙分區按防火單元劃分。共設置6 個防煙分區,每個防火單元之間的防火卷簾可作為活動擋煙垂壁使用。

1.2 通風及排煙量

1.2.1 通風量

根據JGJ10-2015《車庫建筑設計規范》[3]規定,車庫機械通風量應按照換氣次數或者單臺機動車排風量方法計算,目的是排除汽車排放的廢氣,但本車庫為電動車庫,不產生廢氣,根據電動車充電設施散熱的特點,考慮到電動車庫的通風降溫,故通風量按照消除余熱計算。

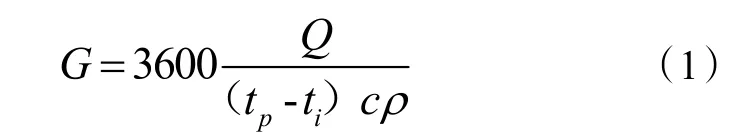

電動車庫共配置10 臺300 kW 總控箱,根據廠家提資,單臺總控箱散熱量約為25 kW,總散熱量為250 kW。消除余熱通風量按式(1)計算:

式中:G 為消除余熱所需的換氣量,m3/h;Q 為余熱量,kW;tp為排出空氣的溫度,取35 ℃;ti為進入空氣的溫度,取保定地區夏季通風室外計算溫度30.4 ℃;c 為空氣的比熱,取1.03 kJ/(kg·K);ρ 為空氣密度,取1.146 kg/m3。

計算得出排風量為165753.5 m3/h,折合車庫換氣次數約5.9 次/h。送風量取排風量的80%,送風量為132602.8 m3/h。

1.2.2 排煙量

因條件限制,本電動車庫無法采用自然排煙,故采用機械排煙方式,由于電動車庫排煙風量無規范要求,本設計參考《汽車庫、修車庫、停車場設計防火規范》GB50067-2014 及《建筑防煙排煙系統技術標準》GB51251-2017[4]中的兩種不同排煙量的計算方法進行計算。

GB50067-2014 中汽車庫的每個防煙分區的排煙量相關規定詳見表2,本工程汽車庫凈高為5.85 m,不設置吊頂,參考表2 本車庫每個防煙分區排煙量取34500 m3/h。

表2 車庫每個防煙分區的排煙量

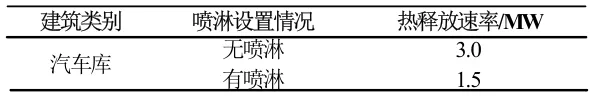

GB51251-2017 中規定了汽車庫火災達到穩態時的熱釋放速率,見表3,可根據熱釋放速率,并按照軸對稱型煙羽流模型對各防煙分區排煙風量及相關參數進行計算。

表3 火災達到穩態時的熱釋放速率

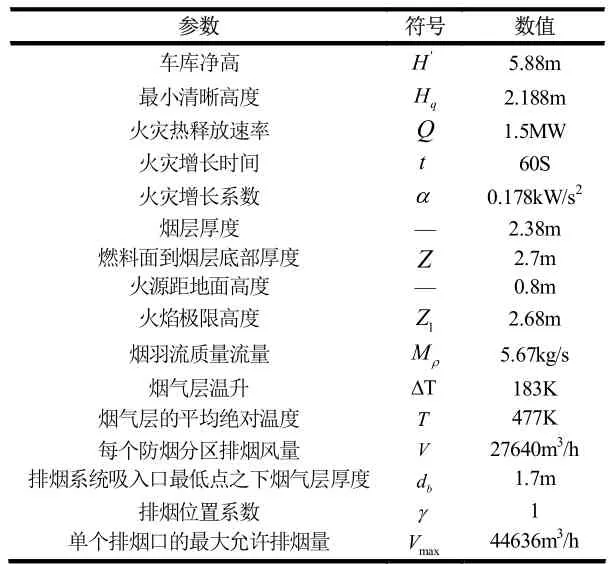

本工程設置了自動噴淋系統,故熱釋放速率按照1.5 MW 計算,按GB51251-2017 要求設置相關參數并計算得到的結果見表4。

表4 排煙系統相關參數及計算結果

計算得到每個防煙分區的排煙風量為27640m3/h,排煙系統剖面示意圖見圖1。

圖1 排煙系統剖面示意圖

由GB51251-2017 計算可知按火災熱釋放速率所得到的排煙量小于GB50067-2014 中規定的排煙量,因此本工程設計排煙量則按照GB50067-2014 選取較大值。

總排煙量按按同一防火分區中任意兩個相鄰防煙分區的排煙量之和的最大值計算。排煙系統的設計風量不應小于該系統計算風量的1.2 倍,排煙設計風量=34500×2×1.2=82800 m3/h。排煙補風量=80%×82800=66240 m3/h。

1.3 通風排煙系統

1.3.1 通風與排煙系統的設置

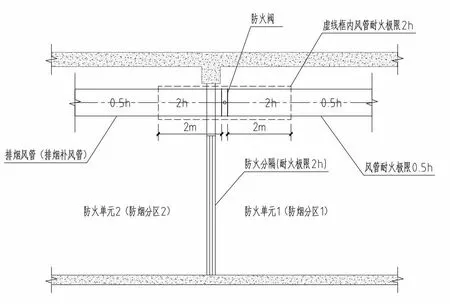

通風與排煙系統盡量采用合用的方式,能夠達到節省空間,降低造價的目的,本工程排煙采用機械排煙方式,車庫為一個防火分區,可只設置一套排煙系統負擔6 個防煙分區(防火單元)。

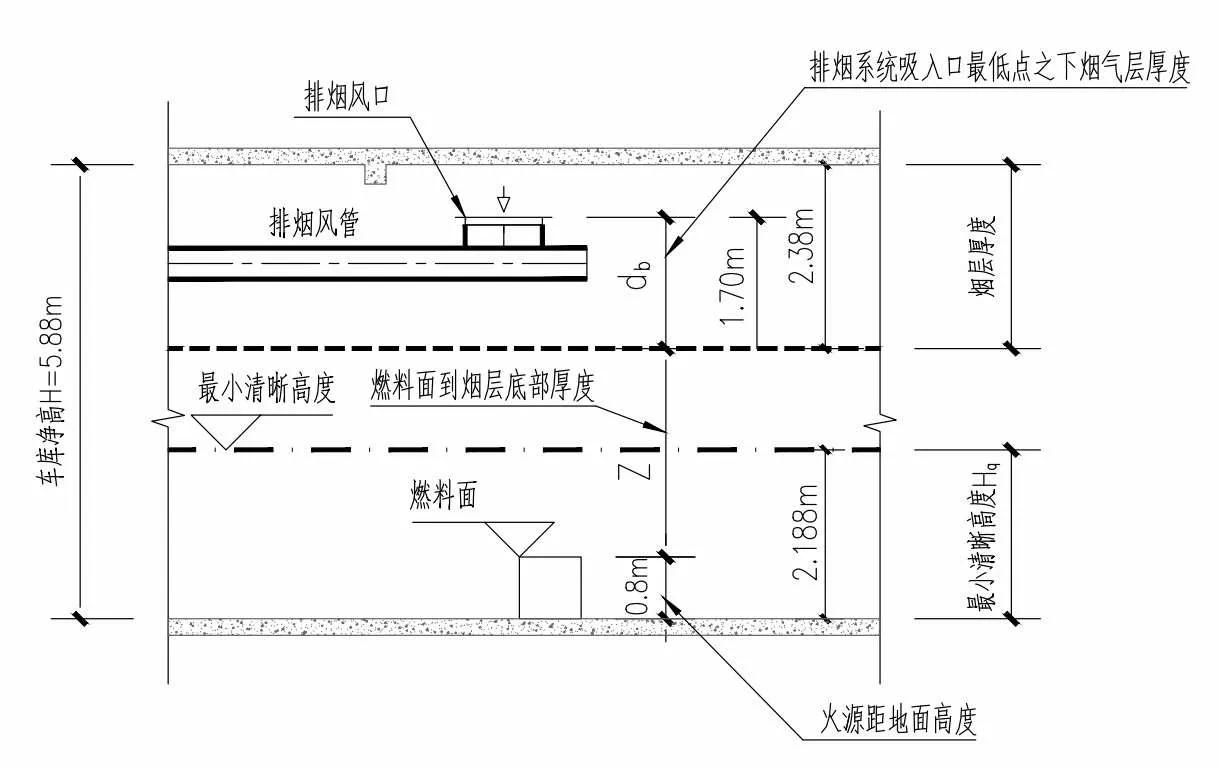

通風系統的一部分排風和排煙系統合用,合用原則為:排煙風機與排風風機合用,排煙主風管與排風主風管合用,排煙支風管和排風支風管分開設置,詳見圖2。

排煙系統設置補風系統,GB50067-2014 中僅規定汽車庫內無直接通向室外的汽車疏散出口的防火分區,當設置機械排煙系統時,應同時設置補風系統,且補風量不宜小于排煙量的50%,雖然本車庫設置了直接通向室外的汽車疏散出口,且為一個防火分區,但是本電動車庫設置了防火單元,某個防火單元發生火災時,防火卷簾會對其進行封閉,無法跨越防煙分區補風,導致煙氣無法排出,故考慮補風系統分別補風至每個防煙分區,詳見圖2。

設置排煙補風系統時,通風系統的一部分送風與排煙補風系統合用,合用原則為送風風機與補風風機合用,送風主風管與排煙補風主風管合用,送風支風管和排煙補風支風管分開設置,詳見圖2。

圖2 通風排煙系統圖

1.3.2 風機配置

因排煙風量約為通風量的1/2,設置2 臺等風量排風機,2 臺等風量送風機,平時通風時2 臺排風機、2臺送風機同時運行,火災時1 臺排風機、1 臺送風機運行,分別作為排煙風機和排煙補風機。排煙用風機需滿足280 ℃時能連續工作30 min。

1.3.3 風閥設置

本工程各排煙支管采取常閉排煙閥與280 ℃防火閥組合設置的方式,不再使用大量的常閉排煙風口,降低了了控制系統復雜程度和造價。排煙風管穿越防火單元(防煙分區)時設置280 ℃防火閥。排煙風管防火閥與排煙閥設置詳見圖2。

每個防煙分區排煙補風管支管設置電動風閥DF03,排煙補風管穿越防火單元(防煙分區)處設置70 ℃防火閥。防火閥與電動閥設置詳見圖2。

風管穿越送、排風機房隔墻處,排煙風機入口處分別設置70 ℃或280 ℃防火閥,見圖2。

排風與排煙,送風與排煙補風分界分別處設置電動風閥DF01 和DF02,見圖2。

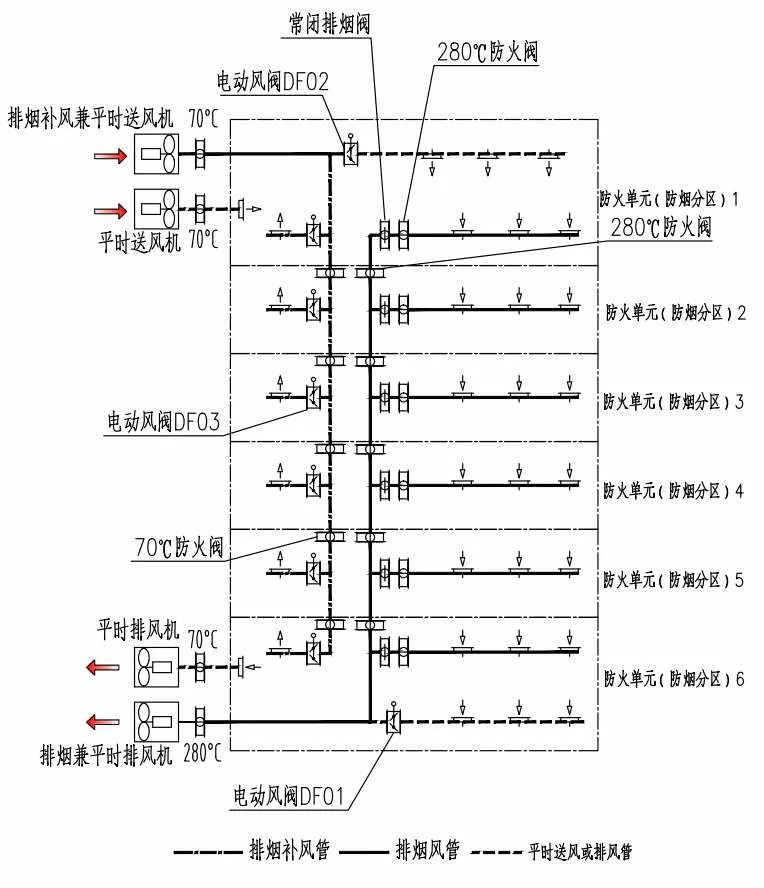

1.3.4 風管耐火極限

根據GB5251-2017 規定,設置在汽車庫的排煙管道耐火極限不低于0.50 h,排煙補風管道耐火極限不應低于0.5 h,耐火極限包含承載能力、完整性和隔熱性,本工程排煙及排煙補風管道采用鍍鋅鋼板風管,但鍍鋅鋼板滿足不了耐火極限中的隔熱性,在火災狀況下的承載性是否滿足也沒有相關的檢測報告,故排煙及排煙補風管道需要做防火包覆以滿足0.50 h 耐火極限要求。

同時《建筑設計防火規范》GB50016-2014(2018版)中規定,風管穿過防火隔墻、樓板和防火墻時,穿越處風管上的防火閥兩側各2.0 m 范圍內的風管應采用耐火風管或風管外壁應采取防火保護措施,且耐火極限不應低于該防火分隔體的耐火極限。本車庫防火單元之間的防火分隔耐火極限為2 h。排煙及排煙補風管穿越各個防火單元時分別設置了280 ℃和70 ℃防火閥,所以穿越防火單元的防火閥兩側2.0 m 范圍內的排煙、排煙補風管、通風管耐火極限需要滿足耐火極限不低于2.00 h。排煙及排煙補風風管耐火極限要求如圖3 所示。

圖3 排煙(排煙補風)管耐火極限示意圖

為達到上述風管耐火極限的要求,本工程采用鍍鋅鋼板+隔熱玻璃棉+火克板的形式,并由專業廠家深化設計保證風管耐火極限。

1.4 通風排煙系統控制

由于車庫劃分了防火單元,且防煙分區按防火單元設置,每個防火單元之間設置了防火卷簾,火災時著火防煙分區周圍的防火卷簾下落,無法跨越防煙分區進行補風,故同一防煙分區的排煙補風口只能與排煙口設置在同一防煙分區,所以每個排煙分區需要設置排煙補風支管,且在排煙補風支管設置電動風閥DF03 與火災報警系統聯動。

排風與排煙主風管合用,排風支風管設置電動風閥DF01。送風與排煙補風主風管合用,送風支風管設置電動風閥DF02,每個防煙分區排煙支管設置常閉排煙閥和280 ℃防火閥。

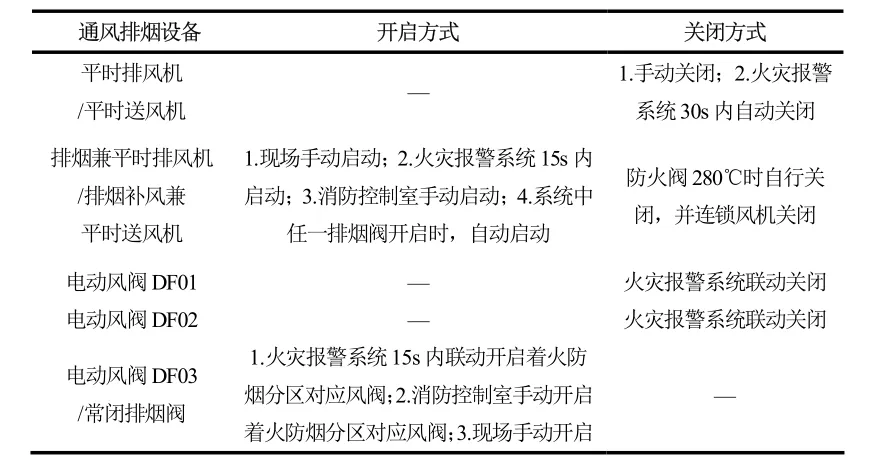

平時和或火災工況下,各通風排煙設備的啟閉狀態見表5。

表5 通風排煙設備啟閉狀態

當火災發生時,各通風排煙設備的開啟和關閉控制方式見表6。

表6 火災發生時通風排煙設備控制方式

2 關于電動車庫排煙系統的探討

對于內燃機車,NFPA502-2020 通過大量全尺寸試驗中給出了不同車輛的熱釋放速率。如表7 所示。

表7 不同車輛火災峰值熱釋放速率

在GB5251-2017 中給出了汽車庫火災達到穩態時的熱釋放率,如表3 所示,與表7 對比,國內規范在計算排煙量時用的數據即“達到穩態時熱釋放速率”遠低于實驗數據。筆者認為主要是考慮到如果按實驗熱釋放速率數據計算的到排煙量無疑是巨大的。會影響到汽車庫的使用功能并引起造價的巨大增長。

對于本工程的電動汽車庫火災熱釋放速率,國內現行規范中并沒有給出明確的規定。

Sun 等[5]總結了電動車不同類型鋰電池的峰值熱釋放速率(QP勻RR),不同類型鋰電池的峰值熱釋放速率與其電池容量EB的0.6 次方呈線形關系,并能和實驗數據相接近。關系式為式(2),

式中:QP勻RR為峰值熱釋放速率,kW;EB為電池容量,Wh。

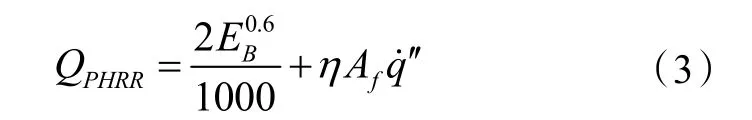

電動車火災時,除了動力電池的熱釋放速率,還應包括其他可燃物熱釋放速率[6]。二者綜合得到電動車火災的熱釋放速率關系式(3):

式中:QP勻RR為峰值熱釋放速率,KW;EB為電池容量,Wh;η 為燃燒效率,取值為1;Af為燃燒面積,m2;q''為電動車其他可燃物單位面積的峰值燃燒速率,MW/m2,取值為0.5。

本工程最大電池容量車輛為重型可卸式垃圾車,電池容量為3.24×105Wh,車身尺寸為9890(長)×2500(寬)×3080(高)mm。

根據式(3)計算,取電動車其他可燃物燃燒面積為車長×車寬=24.8 m2,計算得此電動車的峰值熱釋放速率為16.45 MW。該計算所得峰值熱釋放速率比NFPA502-2020 所給出多輛轎車火災的熱釋放速率15 MW 稍大,遠小于公共汽車的30 MW。且車輛的常見可燃物為塑料(ABS 塑料、PVC 塑料)及皮革、無紡布等。但此垃圾運輸車量此類物質含量較少。所以燃燒面積取值較為保守,實際情況的可燃物的熱釋放速率應略小于計算值。

由于考慮到使用功能和造價,目前汽車庫排煙設計規范中不按照汽車火災實際熱釋放速率設計。故電動車火災也不應按實際熱釋放速率設計。由于無具體規范可依,本設計暫按現行規范進行設計,并對排煙系統風量進行校核。

NFPA502-2020 對轎車的峰值熱釋放速率數據相對于NFPA502-2017 進行了調整,由5 MW 調整為了8 MW,GB5251-2017 汽車庫熱釋放速率未做相關調整,具體數值見表8。

表8 熱釋放速率對比

排煙總風量為82800 m3/h,根據1.3.1 章節計算得出可負擔熱釋放速率為5.4 MW。且本工程設置了噴淋系統,由表8 按倍數類比可得排煙總風量82800 m3/h 可負擔的實際熱釋放速率約為28.8 MW(按NFPA502-2020)和18MW(按NFPA502-2017),均大于本工程電動車的熱釋放速率估算值16.45 MW。本工程按GB5251-2017 要求排煙風量按兩個防煙分區排煙風量之和取值。若總風量僅負擔一個防煙分區的火災,則能滿足計算得到的電動車火災熱釋放速率的要求,若嚴格按照GB5251-2017 要求負擔兩個防煙分區排煙量則排煙量翻倍,導致無空間布置排煙風管和造價巨大。所以筆者建議若電動車庫按照電動車實際熱釋放速率計算排煙量時,總排煙風量按照負擔一個防煙分區風量計算。

3 結語

1)電動車車庫平時的污染主要為熱污染,計算通風量時應以通風降溫為目的,按電氣設備散熱量計算通風量。

2)電動車庫因劃分防火單元的特點,為節省空間,降低造價,通風與排煙系統盡量合用,并綜合考慮風閥設置,風管耐火極限、系統控制等達到經濟、安全、合理的效果。

3)電動車庫的排煙設計,現行規范沒有給出具體要求,后續應予以規范。筆者分析完全按照火災實際熱釋放速率不太現實,建議若電動車庫按照電動車實際熱釋放速率計算排煙量時,總排煙風量按照負擔一個防煙分區風量計算。