一種非接觸磁感應式行程開關設計*

楊云生 柴 凱 金牡丹 豐少偉

(1.海軍工程大學艦船與海洋學院 武漢 430033)(2.中國人民解放軍92555部隊 上海 202158)

1 引言

在火炮彈藥系統中,由于易燃易爆的環境特性,對開關的安全性與可靠性要求極其苛刻[1]。傳統的物理開關在切換時容易發生打火現象,導致開關時間大大延遲或失去開關作用,存在安全隱患和可靠性問題;物理開關切換時間遠大于10ms,且受負載電流的影響,無法適應微秒量級低延遲開關場合[2]。電子開關不僅需考慮供電電源和控制信號的來源與電信號特征,且其負載能力一般僅幾毫安,電氣結構復雜,體積也較大,適應裝備的性能不強,在抗干擾和供電方面均有天然的劣勢。此外,兩類開關均無法適應惡劣的工作環境[3]。

為此,本文設計一種非接觸磁感應式行程開關,它既是一種位置傳感器,也是一種開關器件,主要由安裝本體、復位系統、傳感器三部分構成,安裝本體與復位系統為機械結構,傳感器為半導體器件;它具有抗干擾能力強、防水性能好、耐高溫優等特點,可廣泛應用于冶金、機械、礦山、電力、鐵路、軍工、紡織、造紙、化工、塑料等行業,具有極高的可靠性和安全性。

2 工作原理

2.1 物理開關工作原理

傳統的物理開關主要分為機械開關與電控開關兩類,機械開關如微動開關,需要人工手動操作,無法使用于自動化控制中。因此,物理開關主要以電控為主,如繼電器。繼電器是一種電控制器,主要由控制部件和觸點構成,當外部給予控制部件(如線圈)合適的觸發信號,使繼電器觸點動作,完成觸點通斷的功能[4]。

繼電器在各行業應用極廣,但不適合于高可靠性和高安全性的場合,主要原因如下:一是繼電器觸點閉合與斷開均容易產生打火現象,尤其在高壓環境下,該現象更加明顯;二是動作時間過滿,10ms 以上的動作時間無法及時為其他部件提供有效的控制命令;三是繼電器機械機構壽命,通常為10 萬次,實際壽命更短[5]。因此,繼電器無法應用于火炮系統、彈藥系統等高可靠性和安全性的場合。

2.2 電子開關工作原理

電子式開關即模擬開關,主要完成信號鏈路中的信號切換。一般模擬開關采用MOS 作為開關器件實現對信號鏈路的關斷和接通,具有功耗低、速度快、無機械觸點、體積小和壽命長等特點[6]。模擬開關在自動控制系統和計算機中得到了廣泛的應用,但也有天然的缺陷。

模擬開關的耐壓值一般在15V 以內,無法處理高壓信號;模擬開關導通能夠承受的最大電流一般在幾十到幾百毫安以內,無法適應大電流場合;模擬開關的關斷不代表物理上的切斷,其關斷時阻抗極大,以達到抑制相鄰兩個信號鏈路相互干擾的能力,但并沒有在物理上形成斷開[7]。另外,模擬開關正常工作還需要考慮電源供電,驅動信號等問題,容易受到外界信號的干擾。

2.3 磁感應式開關原理

磁感應式開關是無源行程開關,既是一種位置傳感器,也是一種接近開關[8]。磁感應式開關的開關部件是半導體器件——磁性干簧開關,內部結構類似于干簧繼電器,是一種觸點傳感器,由兩片具有高磁導率的合金簧片組成,密封在一個充滿惰性氣體的玻璃管中。兩個簧片之間保持一定重疊和適當間隙,末端鍍金作為觸點,外接焊接引線。當干簧管所處位置的磁場強度足夠大,使觸點彈簧片磁化后所產生的磁性吸引力克服彈簧片的彈力時,兩彈簧片相互吸引而使觸點導通。當磁場減弱到一定程度,借助彈簧本身彈力使其釋放。

3 技術實現

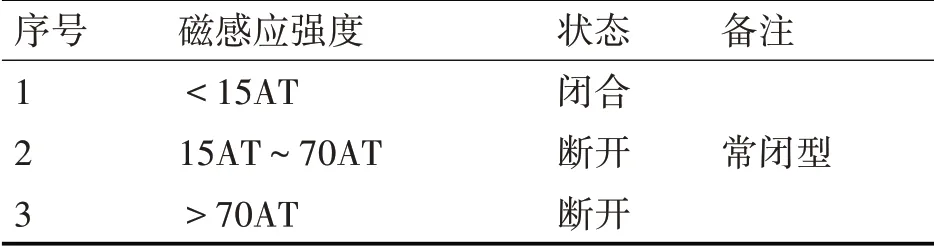

非接觸磁感應式行程開關(以下簡稱“行程開關”)內有四組傳感器(即干簧管),每組傳感器觸點均為常閉型,其結構與按鈕類似[9~10]。行程開關閉合或斷開狀態與磁感應強度關系如表1所示。

表1 磁感應強度與開關狀態關系

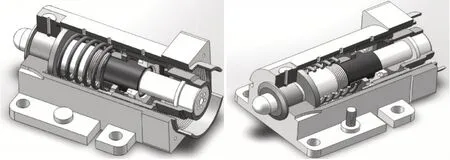

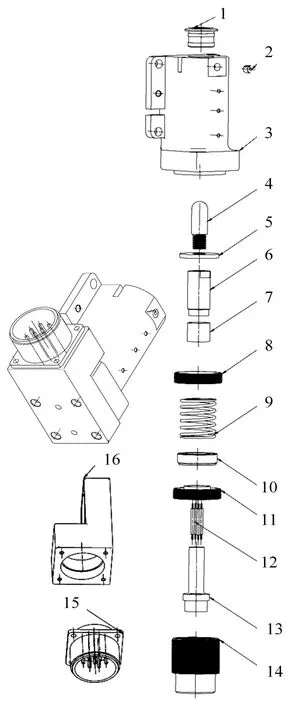

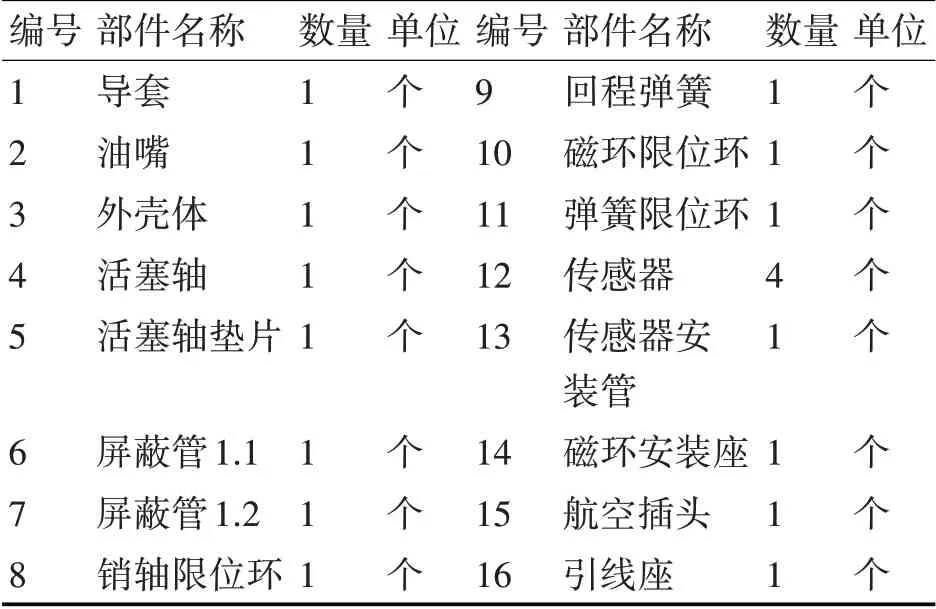

行程開關外觀如圖1 所示,具體內部結構圖和部件編號分別如圖2、3 所示。主要包括固定于引線座的外殼體,引線座的接口焊接有航空插座,外殼體內依次同軸設置活塞軸、屏蔽環固定管、屏蔽環、回程彈簧、磁環安裝座,磁環安裝座內設有傳感器安裝管和磁環,活塞軸的一端伸出外殼體,屏蔽環固定管外側固定有銷軸限位環,傳感器安裝管內設有傳感器,傳感器的輸入端和輸出端通過導線連接航空插座的引腳,磁環安裝座靠近活塞軸的側面與彈簧限位環和磁環限位環連接,回程彈簧設于彈簧限位環和銷軸限位環之間。

圖1 外觀圖

圖2 內部結構圖

行程開關工作時,活塞軸(部件4)會裸露出來,當無機械部件撞塊或外部壓力擠壓活塞軸時,傳感器在磁環磁場作用下處于斷開狀態。當有機械部件撞塊或外部壓力擠壓到活塞軸時,活塞軸將壓縮回程彈簧(部件7),屏蔽管(部件5、部件6)跟隨回程彈簧一起往磁環安裝座(部件9)方向移動。當回程彈簧移動至彈簧限位環時,屏蔽管深入磁環安裝座,此時磁環磁場被屏蔽,傳感器由斷開狀態變為閉合狀態,起到接通作用。當機械部件撞塊遠離活塞軸或外力撤銷時,回程彈簧將伸展使活塞軸往油嘴(部件15)方向移動,此時屏蔽管將遠離磁環安裝座,在磁場的作用下傳感器由閉合狀態變為斷開狀態,起到開關斷開的作用。

圖3 各部件編號圖

表2 主要構成部件

行程開關內部設計有四個傳感器,用于增加開關的可靠性,防止傳感器器件本身故障或損壞而導致開關工作異常的情況發生。通過充分的余量設計,極大提高了開關的可靠性,這也是其它開關所不具有的優點[11~12]。

4 技術指標對比

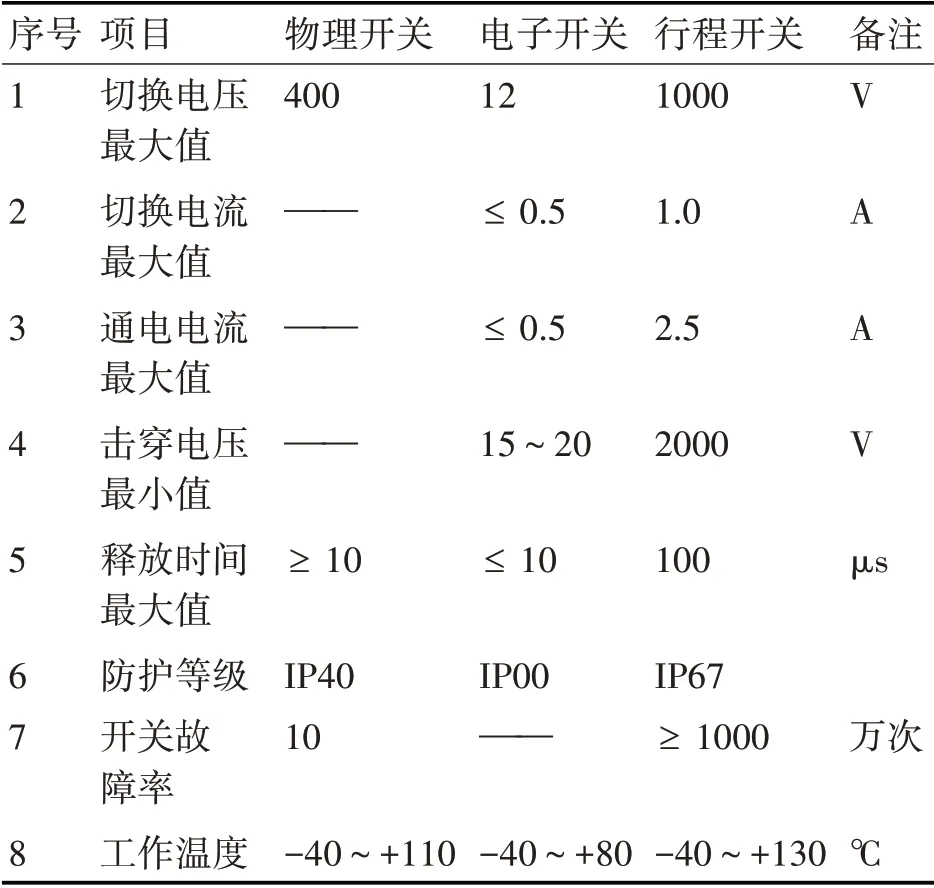

各類開關的主要技術指標對比,見表3。

由表對比可知,行程開關具有以下優點:

1)具有極佳的安全性,傳感器管內有惰性氣體,可防止產生電火花;

2)具有極佳的可靠性,控制端與信號支路無電氣連接,通過機械結構改變磁通量,實現控制,控制端不需要額外的控制電壓信號;

3)行程開關內部填充有專用膠,具有防水、防鹽霧、防霉菌等功能;

4)內置傳感器節點與大氣隔絕,管內有稀有氣體,可減少接電的氧化和碳化,并且由于密封,可防止外界有機蒸氣和塵埃雜質對接點的侵蝕;

5)開關通斷速度快,通斷時間僅為100μs 左右,比普通的電磁繼電器快5倍~100倍;

6)設計有受油嘴,可保證機械件潤滑,確保長期正常工作;

7)內置傳感器體積小、重量輕。

表3 主要技術指標對照比

5 試驗

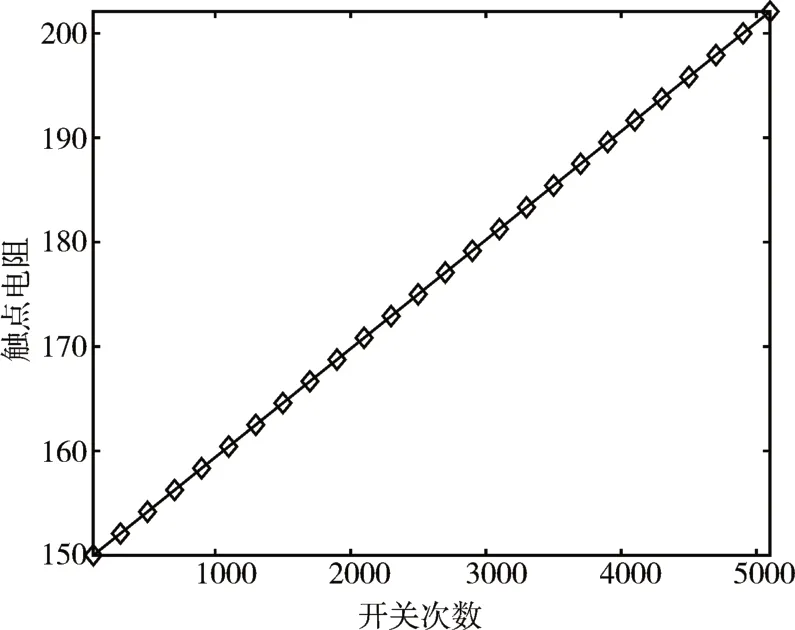

設置開關負載電流為1.0A,通過電壓為50V,以100Hz 的頻率對行程開關進行可靠性試驗,每100 萬次對開關接觸電阻進行測量,試驗數據如圖4 所示。行程開關初始電阻為150mΩ,每100 萬次通斷,觸點電阻增大1mΩ。通斷次數達4900 萬次時,導通電阻增大約30%。當導通電阻增大100%時,開關次數將超過1億次。從圖4可以看出,本行程開關可靠性大大優于普通的繼電器開關和模擬開關。

圖4 可靠性試驗數據圖

6 結語

本文設計一種非接觸磁感式行程開關,并開展了相關性能實驗。主要工作和結論總結如下:

1)通過充分的冗余設計,非接觸磁感應式行程開關的可靠性和安全性遠遠優于繼電器開關或模擬開關;

2)非接觸磁感應式行程開關可快速通斷,重量輕,可廣泛應用于火炮、冶金、機械、礦山、電力、鐵路等領域。