與叉車方向盤轉速正相關的轉向油泵電機調速系統及方法

文/張再磊 程勝

叉車在駕駛過程中,有時候會出現轉向沉重費力的現象,成為讓叉車司機頭疼的問題。叉車轉向系統主要采用液壓轉向方式,當轉向所需油量不足時,會導致方向盤操縱力大,操作者易疲勞。目前叉車轉向系統的典型問題,存在于初始啟動轉向階段、快速轉向階段和極限轉角階段,對叉車的轉向系統,在初始啟動、過程操作及原地轉向時,均需要方向盤靈活輕便、響應快,從而降低駕駛難度,降低駕駛員疲勞度。

一、解決方案

為了克服現有技術存在的不足,本文提供一種適用于叉車的、與方向盤轉速正相關的轉向油泵電機調速系統及方法,能夠有效提高車輛轉向時的跟隨性,同時達到節能的效果,且對硬件要求改動小,成本低,提高產品性價比。

具體技術方案如下:

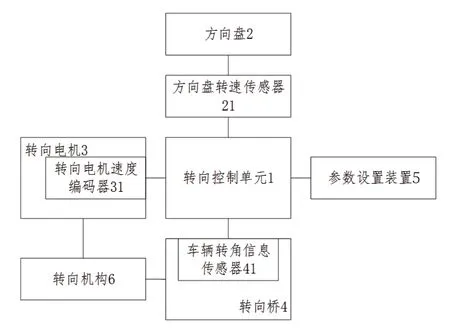

一種適用于叉車的與方向盤轉速正相關的轉向油泵電機調速系統,包括:轉向控制單元以及與轉向控制單元連接的方向盤轉速傳感器和轉向電機速度編碼器;其中,方向盤轉速傳感器安裝在叉車開關內,并與叉車方向盤同步旋轉;轉向電機速度編碼器內置在叉車的轉向電機中。

方向盤轉速傳感器用于實時采集方向盤轉速信號,并將方向盤轉速信號傳送給轉向控制單元。

轉向控制單元用于根據方向盤轉速信號進行處理和運算,獲得方向盤轉速值,并根據方向盤轉速值計算出所需的電機轉速值,再根據電機轉速值向轉向電機發送速度調節信號。

圖1 施例1提供的轉向油泵電機調速系統的結構框圖

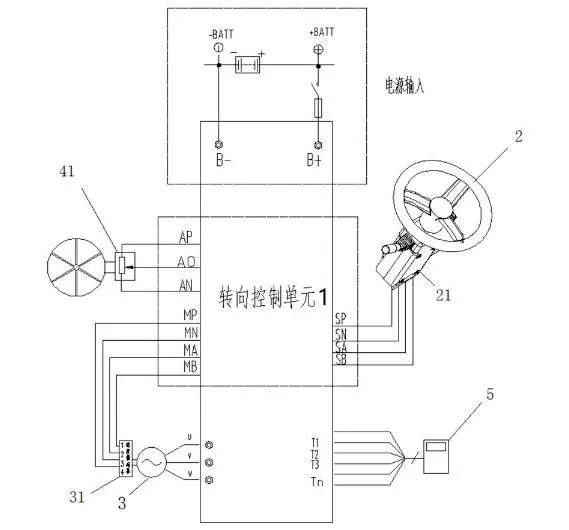

圖2 轉向控制單元與其他元器件的連接關系電路原理圖

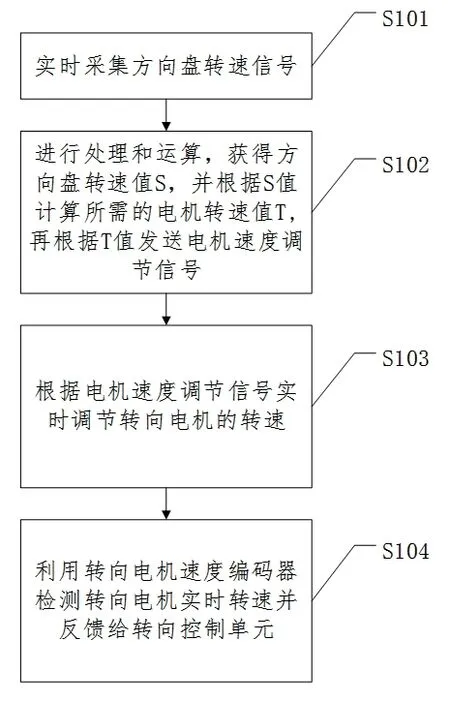

圖3 實施例2提供的轉向油泵電機調速方法的總流程圖

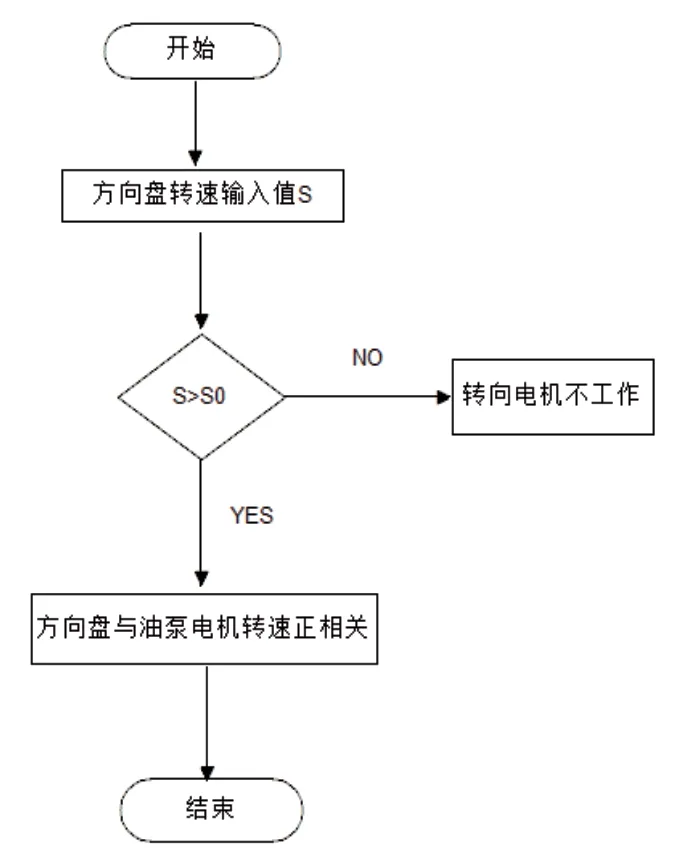

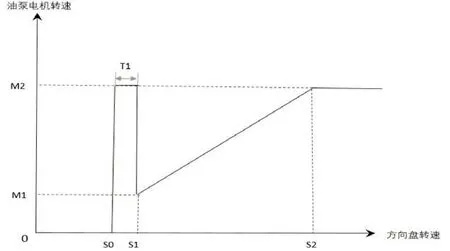

圖4 方向盤轉速與油泵電機轉速正相關調速邏輯圖

圖5 方向盤轉速與油泵電機轉速的關系坐標圖

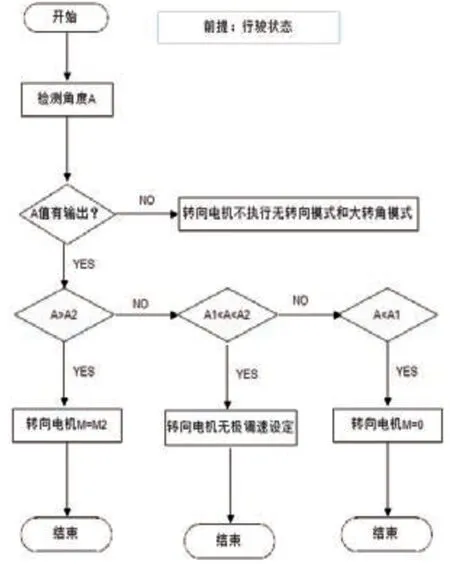

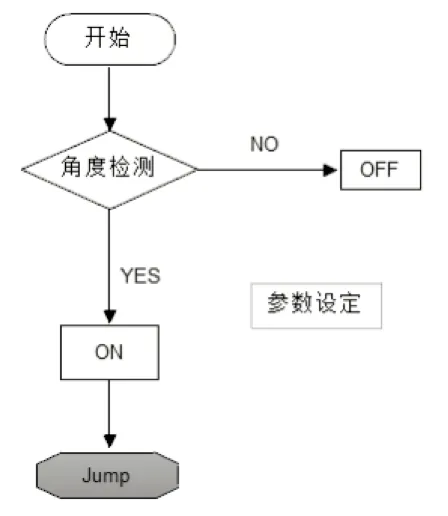

圖6 轉向橋角度與油泵電機轉速定量調速邏輯圖

轉向電機速度編碼器用于檢測、反饋電機的實時速度信號,并發送給轉向控制單元,形成速度閉環控制。

一種適用于叉車的與方向盤轉速正相關的轉向油泵電機調速方法,基于本文方案中提供的轉向油泵電機調速系統,包括如下步驟:

步驟S101,利用方向盤轉速傳感器實時采集方向盤轉速信號,并將方向盤轉速信號傳送給轉向控制單元。

步驟S102,利用轉向控制單元根據方向盤轉速信號進行處理和運算,獲得方向盤轉速值S,并根據方向盤轉速值S計算所需的電機轉速值T,再根據電機轉速值T向轉向電機發送速度調節信號。

步驟S103,利用轉向電機接收速度調節信號,并根據速度調節信號實時調節轉向電機的實際轉速。

步驟S104,利用轉向電機速度編碼器檢測轉向電機實時轉速并反饋給轉向控制單元,形成閉環精確控制。

二、方案實施

為了便于理解本方案,下面將結合具體的實施例對本技術方案進行更全面的描述。但是,該技術方案可以許多不同的形式來實現,并不限于本文所描述的實施方式。

針對叉車特有的轉向結構和目前存在的問題,本方案從五個方面對叉車液壓轉向系統的設計進行了優化。

其一:提出在轉向過程控制的基礎上,引入轉向啟動補償控制,在啟動的起始階段采用大轉速模式以提供充足的轉向油量。

從靜止狀態啟動的瞬間,汽車轉向輕,叉車轉向重,這是因為叉車的前方是裝貨區,后輪是配重區,叉車不動的時候 車輪跟地面的接觸面積大,摩擦力就很大,而且叉車不動,車身就比較穩定,方向就更難打。而叉車因為短途轉運需要頻繁啟動和轉向,因此在這種工況下,需解決叉車原地從靜止狀態啟動時,叉車負載對車輛操縱輕便性的影響。

應用結果表明,引入初始轉向啟動補償控制后,明顯減小了方向盤操作力矩,加快了響應速度,改善了叉車的轉向啟動性能。

其二:結合叉車轉向系統的傳動比特性,設計了基于方向盤轉速和轉向電機轉速控制,因為叉車的結構簡單,只需要控制轉向電機的轉速即可達到控制轉向油量的目的,單目標控制使得控制過程簡單、相應快速。

叉車頻繁轉向,且要求車輛運載貨物平穩,但是叉車的方向盤要比汽車的靈活,車輛轉過同樣的角度,方向盤所需轉動的圈數要比汽車多,比如通常汽車需要打1.5圈,而叉車需要打4.5圈; 因此,叉車需要駕駛員對方向盤的操作更快。

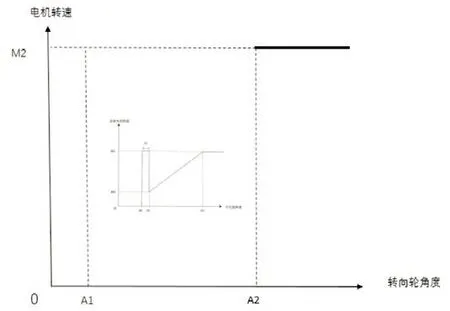

圖7 轉向橋角度與油泵電機轉速的關系坐標圖

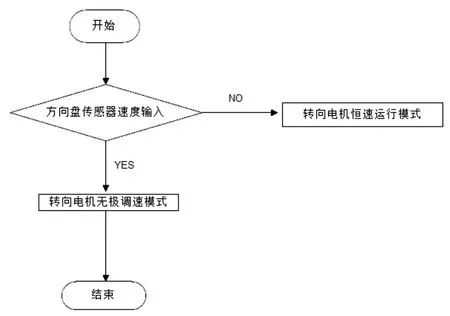

圖8 方向盤轉速傳感器信號缺失的容錯邏輯圖

而且每次打方向,叉車方向盤的位置和輪子的位置都是不一樣的,并不是和汽車一樣有個固定的位置,因此在快速轉動方向盤時,若因轉向油量不足,出現方向盤轉向沉重,不僅駕駛員易疲勞,同時還因為轉向跟隨性差,轉向速度跟不上,還會發生因操作空間小而導致的碰撞事故。

應用結果表明,采用該方法控制時,叉車低速轉向輕盈靈敏,高速轉向穩健厚重。

其三:考慮叉車原地轉向工況下,轉向角度最大時所需克服的轉向力矩最大,控制轉向電機以設定的最大轉速運行,提供足夠的轉向油量。

叉車工作的場所空間狹小,轉彎半徑小,當原地轉向時,車輪轉角在極限位置,此時轉向系統的阻力最大,轉向油路需要更多的油量才能克服轉向阻力,若此時油量跟不上,也需要更大的方向盤操作力。

其四:分析了叉車使用工況的特殊性,引入誤觸發防范機制,防止叉車在重載、小空間范圍內,因為駕駛員誤觸發方向盤,使叉車突然轉向引起的安全事故,提高叉車的駕駛安全。測試結果表明該防觸發控制滿足叉車要求。

其五:考慮到叉車采用的交流異步感應電機在低速運行狀態下的效率低、發熱大的弊端,盡量減少轉向電機的工作時間,一方面起到節能的效果,同時也降低部件的損耗,提高轉向系統可靠性。所以叉車在直線行駛時,關閉轉向電機運行,節約能源同時降低部件損耗。

圖9 轉向橋角度信號缺失的容錯邏輯圖

三、優勢分析

與現有技術相比,本方案具有以下有益效果:

1.采用方向盤轉速傳感器與方向盤做同步旋轉運動,并將方向盤的轉速信息變量實時送入轉向控制單元,從而轉向控制單元能根據輸入變量(S),來確定的轉向控制變量(M)。

2.對方向盤啟動瞬間、過程、終端的工況分別控制,對轉向電機的控制過程達到了無極調速,使操作手感更加平滑、省力。

3.對傳感器失效偶發事件也制定了備用措施,使車輛仍然保持正常工作,提供了失效狀態下的備用安全措施;另外,結合車輛的轉向輪角度信息,直線行駛時工況下,不需要轉向時,自動開啟轉向電機停機模式以避免無用功消耗;而對于類似于原地轉向的大轉角工況時,自動開啟高速模式,用于轉向死點時的油量補償,以改善操作手感,減輕操作者工作疲勞。甚至對于方向盤誤觸發的偶然情況也提供了應對方案,不觸發電機運行,以減少能量損耗。

四、小結

本文所提供的方案考慮了工程機械的使用工況和實際需求,通過優化控制策略、增加選項設置參數 ,以極低的成本增加即可解決行業普遍存在的液壓轉向系統在急速轉向工況下,因轉向供油量不足所導致的轉向沉重問題。此外,因工程車輛使用的環境惡劣,使用頻度高、時間長、操作熟練程度不均、操作者流動性大等特點,增加了誤觸發判斷、啟動短時補償的對應控制策略;為降低車輛的誤工率,同時還準備了備選參數,當傳感器部件無法正常工作或缺失時,仍能保證叉車安全模式下的正常運行,具有明顯的實用效果。