四門兩蓋滾邊分析

王賀炳

埃夫特智能裝備股份有限公司 蕪湖 241060

汽車主機廠生產線目前應用的主流包邊形式有專機包邊(table top)、壓機包邊(液壓機+包邊模)和機器人滾邊三種。為適應市場變化,實現多車型小批量生產,增加生產線柔性,降低生產線投資,采用機器人進行“四門兩蓋”滾邊方案的用戶越來越多。

三種包邊形式優缺點的比較見表1[1,2]。

表1 包邊方式優缺點對比

滾邊分析過程

機器人滾邊設備一般由滾邊機器人、滾邊頭、滾邊胎模、電氣控制系統和安全防護設備等組成。

滾邊胎模由上模和下模組成,上模壓緊零件的方式一般有三種:

1)上模從下模上方滑移至下模,壓緊零件,如圖1a所示。

2)上模由機器人放置在下模上,壓緊零件,如圖1b所示。

3)上模從下模上方或側方翻轉至下模,壓緊零件,如圖1c所示。

圖1 上模壓緊方式

壓緊零件后,機器人進行滾邊。為獲得較好的滾邊質量,需對門蓋內板總成與外板的合拼方式進行分析,對外板法蘭高度、角度及門蓋總成包邊區域的特征截面進行分析,并對滾邊道數進行分析。

1.合拼方式分析

將門蓋內板總成與外板扣合時,有線性合拼、旋轉合拼和硬性合拼3種方式。

(1)線性合拼 沿著內外板之間某一直線,內板總成向外板線性靠近并扣合,此時外板法蘭高度、角度對內板總成與外板扣合無干涉。例如四門內板總成與外板扣合,外板法蘭角度一般大于90°,對扣合無影響。

我國會計監督工作的成效、問題和未來展望——基于財政部2018年會計信息質量檢查公告的研究劉勝良22-8

(2)旋轉合拼 當線性合拼扣合干涉時,可采用旋轉合拼。首先將內板總成傾斜放入外板法蘭某條邊內,使內板總成沿此邊旋轉靠近外板,將內板總成與外板扣合。例如四門可采用外板法蘭上或下某條邊旋轉合拼,前后蓋可采用外板前或后某條邊旋轉合拼。

(3)硬性合拼 旋轉合拼時,若內板總成與外板干涉且干涉量<2mm,建議采用硬性合拼。

1)若采用人工扣合,需要額外增加合拼臺,在外板上與內板總成扣合干涉處設計吸盤。工人上件外板,并啟動吸盤,外板在吸盤的拉力作用下產生彈性形變。此時工人可將內板總成與彈性形變外板扣合,然后關閉吸盤,外板彈性形變恢復。由此可見,由于會引起外板彈性變形,所以硬性合拼無法在滾邊胎模上實現。

2)若采用機器人抓手扣合,可在機器人外板抓手上增加吸盤,使外板產生彈性形變,然后將內板總成與外板扣合。若內外板干涉量大于2mm,建議優化外板法蘭高度和角度。

2.截面分析

以某主機廠門蓋滾邊分析為例,對外板法蘭高度、角度及門蓋總成包邊區域的特征截面進行分析。將門蓋外板沖壓件數模與門蓋總成數模置于同一坐標系下,并在包邊區域數模不同特征處分別建立截面,分析相關參數變化情況。

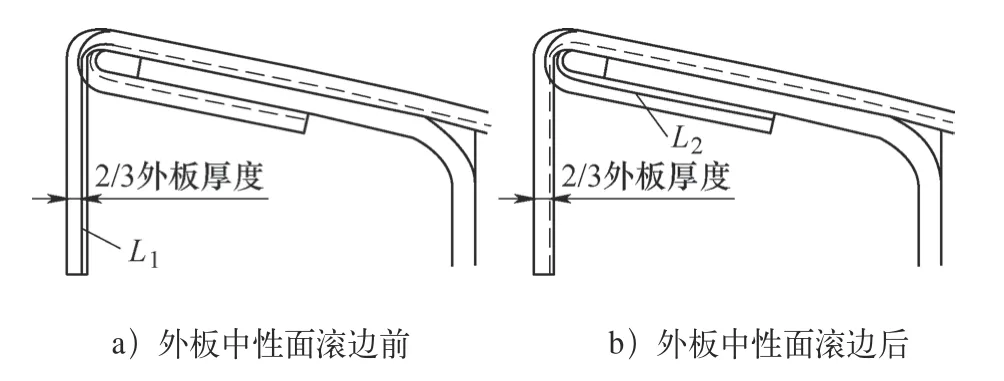

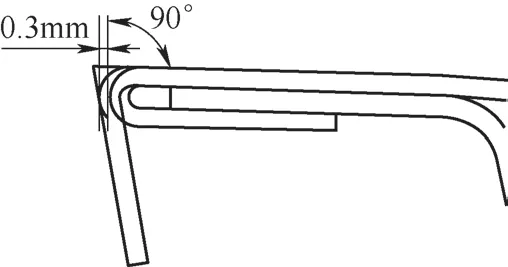

(1)截面中性面及增加值分析 外板滾邊前后截面中性面如圖2所示,分析外板中性面滾邊前長度L1與外板中性面滾邊后長度L2是否相等。包邊前后增加值變化如圖3所示,四門增加值應在0~0.3mm,前后蓋增加值應在0~0.5mm。

圖2 外板中性面滾邊前后示意

圖3 滾邊前后增加值變化

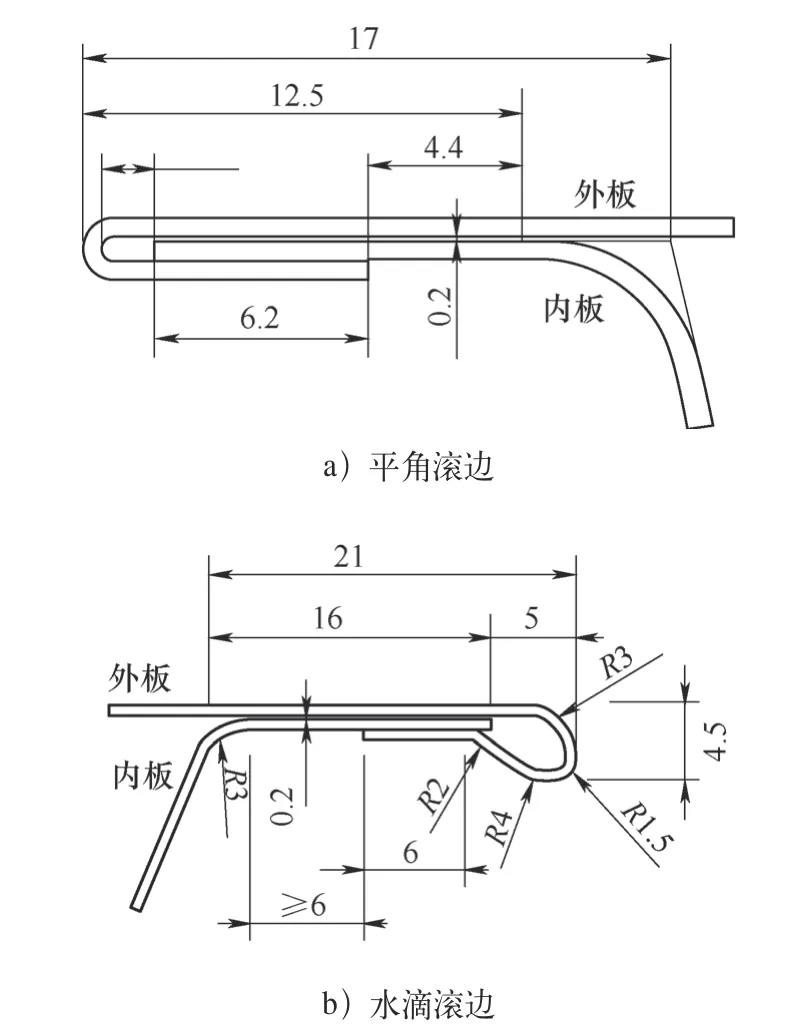

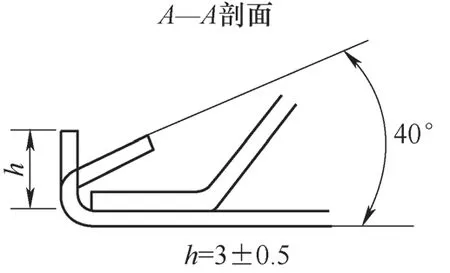

(2)總成件截面狀態分析 總成件截面如圖4所示。若為平角滾邊,截面各參數建議值如圖4a所示;若為水滴滾邊,截面各參數建議值如圖4b所示。

圖4 總成件截面

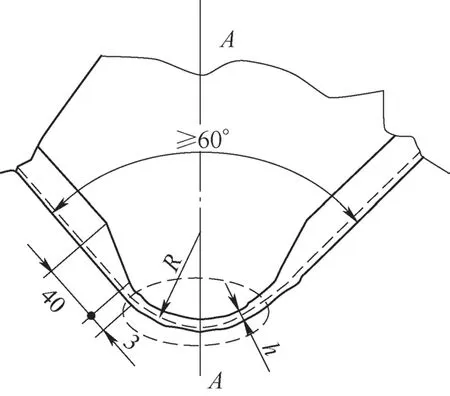

(3)半包邊全包邊分析 某一區域屬于半包邊還是全包邊,需根據門蓋產品數據具體分析確定。

圖5 包邊特征示意

圖6 外板法蘭高度

2)若包邊特征處7mm<R<40mm,建議確定為全包邊。此時,若7mm<R<13mm,建議h=4±0.5mm;若13mm<R<40mm,建議h=5±0.5mm。同樣,外板法蘭高度=h+外板厚度。

3)若包邊處40mm<R<350mm,建議確定為全包邊,但此時建議h=6±0.5mm。同樣,外板法蘭高度=h+外板厚度。

4)半包邊與全包邊過渡區域的長度建議至少達到40mm。若長度較短,滾邊后過渡區域易出現開裂現象。

3.滾邊道數分析

分析滾邊道數時,根據外板法蘭角度考慮是否需要預滾邊。

1)當外板法蘭角度α<105°時,無需預滾邊。

2)當105°<α<125°時,需視具體情況具體分析。當105°<α<117°時,建議取消預滾邊;當117°<α<125°,增加預滾邊。

3)當125°<α<145°時,因外板法蘭角度較大,此時外板法蘭r角未形成,需增加預滾邊形成r角。

結語

機器人滾邊現場調試可采用機器人離線程序,提高調試效率。為進一步保證滾邊精度,可將機器人和滾邊胎膜置于同一平臺上,保持機器人與胎膜相對位置不變,不受地面沉降及伸縮縫等因素影響。總之,經四門兩蓋的滾邊理論分析后,需結合現場滾邊調試結果,逐漸積累調試經驗,經驗再修正理論。