汽車車門PVC涂膠氣泡問題的改進方法

方海鵬,李登輝,盛卓翰,于家振

安徽江淮安馳汽車有限公司 安徽亳州 235000

PVC膠作為汽車涂裝過程中機蓋、車門、尾門的密封膠,主要功能是保障機蓋、車門、尾門的防腐性,烘干后的汽車機蓋、車門、尾門包邊區域的PVC膠比較容易產生氣泡,既影響汽車的防腐性能也會破壞汽車表面的美觀度。本研究通過分析汽車車門包邊的生產過程,對車門PVC涂膠氣泡的產生實施改進和消除,提升產品質量。

氣泡產生的原因及改進思路

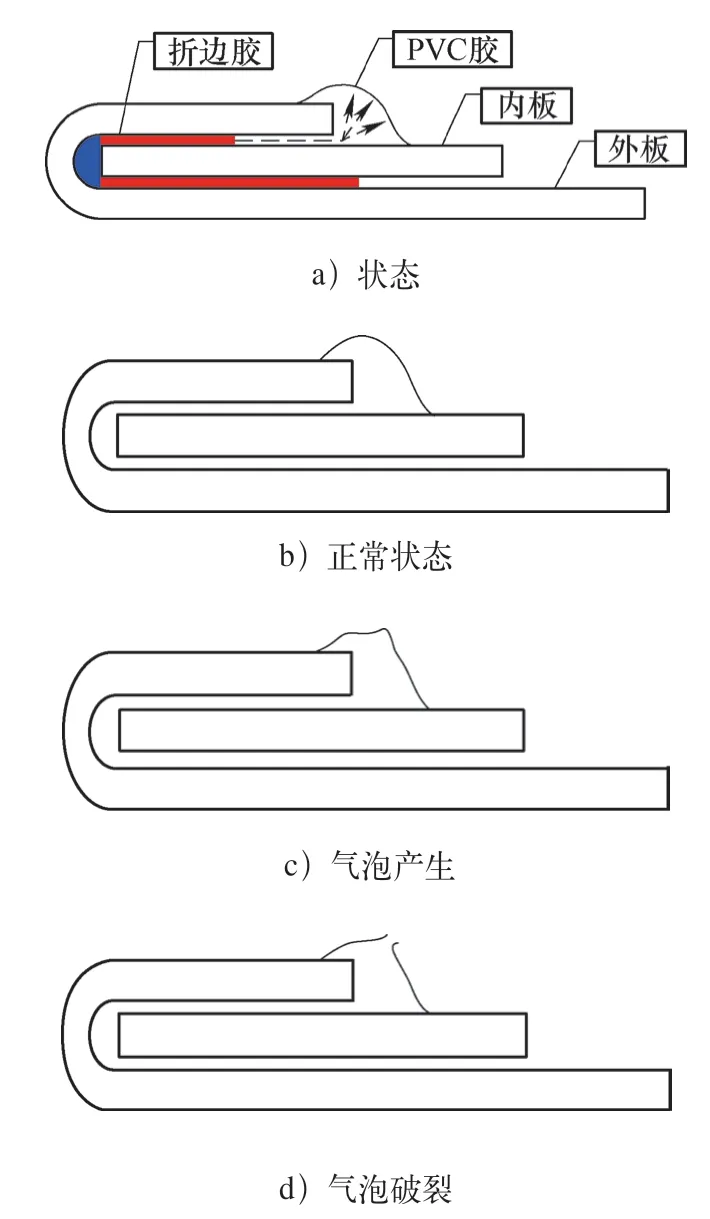

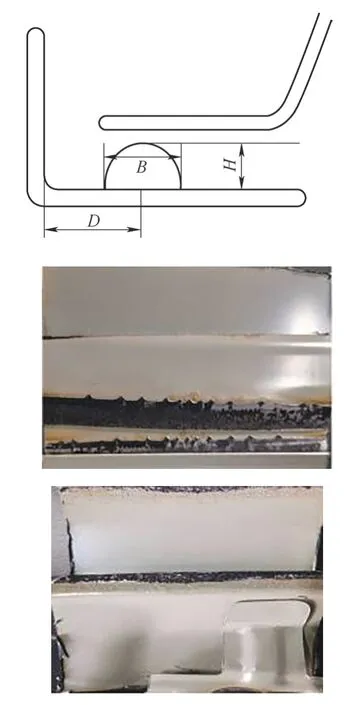

整車車門PVC膠氣泡產生原因為車門包邊位置的密閉空間混入水汽或氣體。在涂裝生產過程經過烘烤后,車門包邊內部水分、空氣受熱膨脹后形成高壓,氣體無法有效排出,在未固化的PVC膠上面頂出氣泡,嚴重時會導致氣泡破裂,缺陷如圖1所示。汽車車門包邊PVC膠氣泡產生原理如圖2所示。

圖1 PVC膠缺陷

圖2 車門包邊PVC膠氣泡產生原理

改進氣泡問題的關鍵在于減少、杜絕空氣或水蒸氣進入包邊密閉空間,并釋放已進入包邊密閉空間中的空氣或水蒸氣。基于以上思路,本文主要針對車門內外板包邊搭接的密封性、特殊包邊造型的焊接工藝介入以及車門折邊膠涂膠工藝研究具體的改進方法,從而抑制PVC涂膠氣泡的產生。

增加包邊的密封性

車門包邊主要類型有手工鈑金包邊、機械自動包邊和機器人滾動壓邊,這里主要介紹車門機械自動包邊。包邊的基本工作步驟包括內外板定位、壓緊、45°包邊及90°包邊,將45°和90°包邊鑲塊進行一次或兩次或多次的壓力動作,完成包邊過程。

1.鈑金工藝方面

(1)排氣口設計 車門總成內板鈑金大多設計壓邊排氣口,排氣位置分布四周區域。PVC膠經過高溫烘烤后,密封腔內氣體能均勻從排氣口溢出,降低腔內空氣阻力,排氣口設計如果位置適中、分布均勻,可以有效避免密封腔內受高溫導致局部壓強升高產生的氣體沖擊。

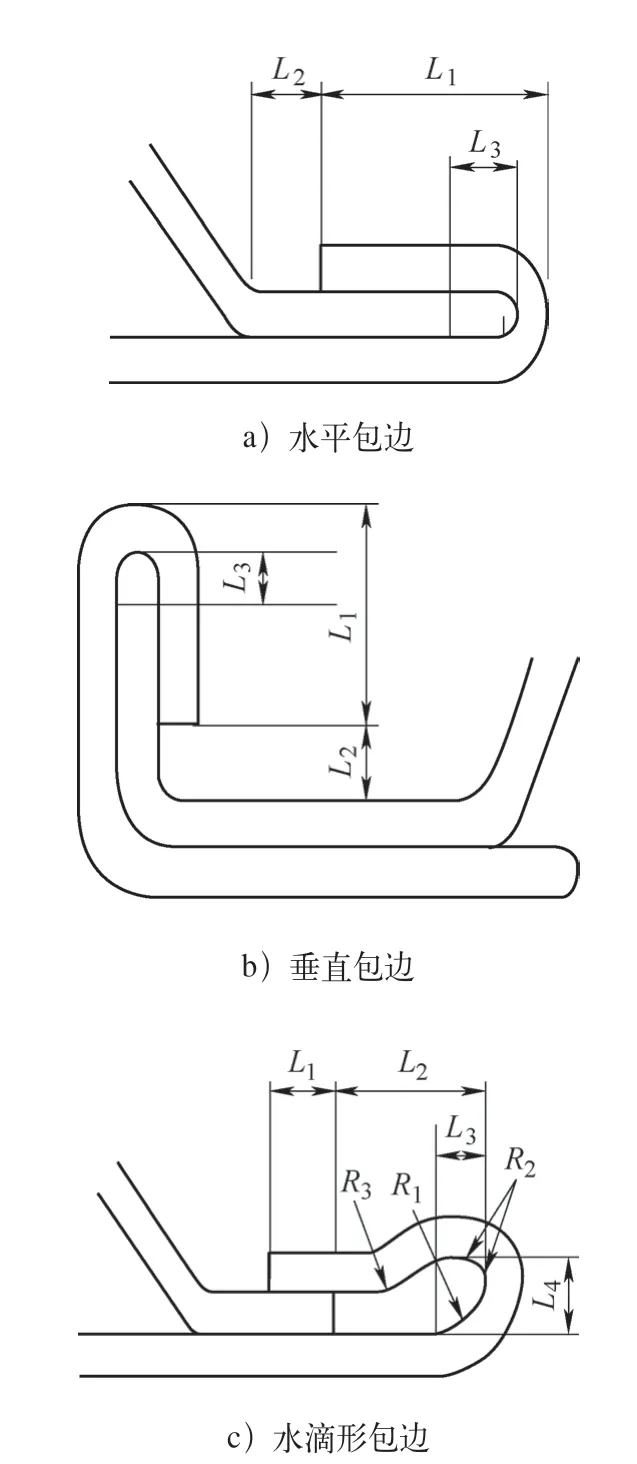

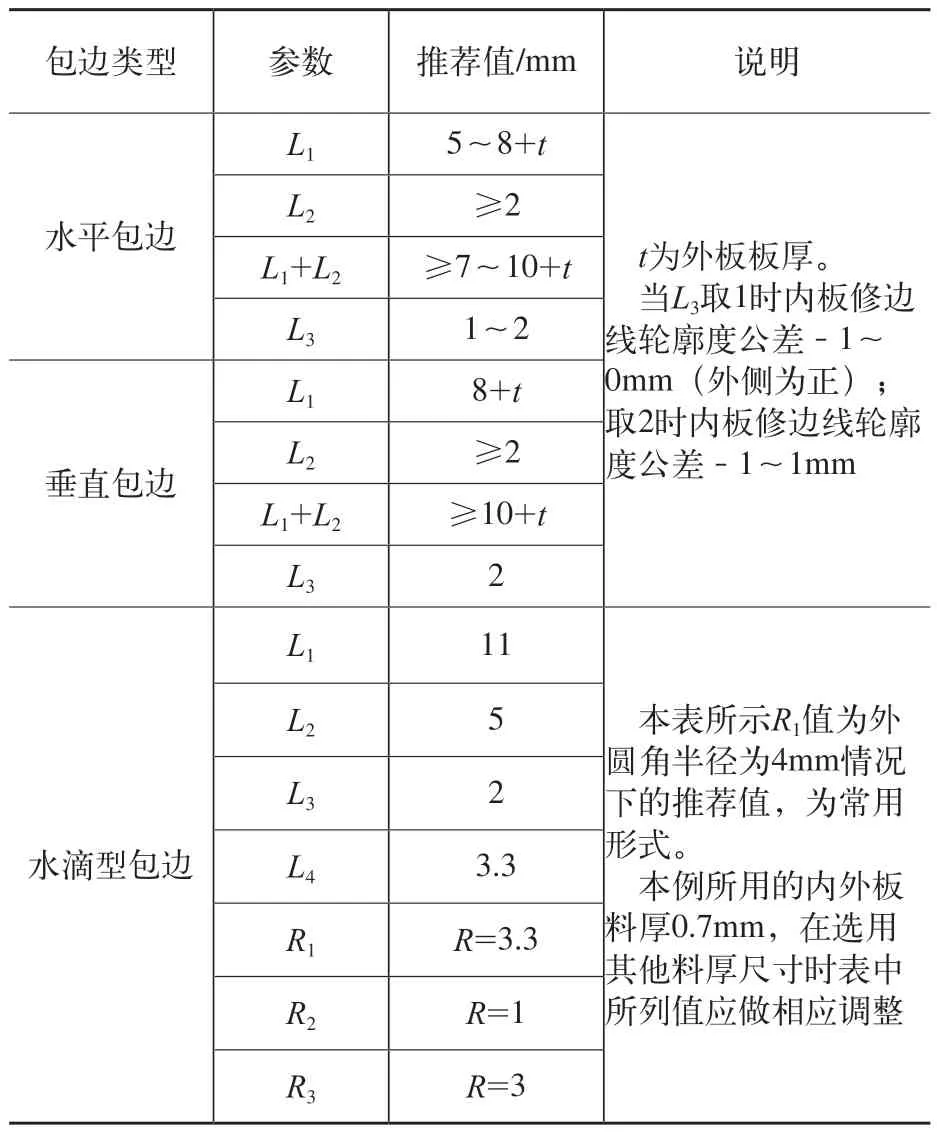

(2)鈑金止口尺寸設計 結合包邊特性,車門包邊可以分為水平包邊、垂直包邊及水滴形包邊,如圖3所示。如果鈑金止口尺寸設計不規范,包邊搭接有效尺寸不足導致包邊區域小、壓邊不實,易產生膠條氣泡。因此需要規范設計內外板鈑金包邊搭接尺寸,包邊內外板設計推薦值見表1。

圖3 車門包邊類型

表1 包邊內外板設計推薦值

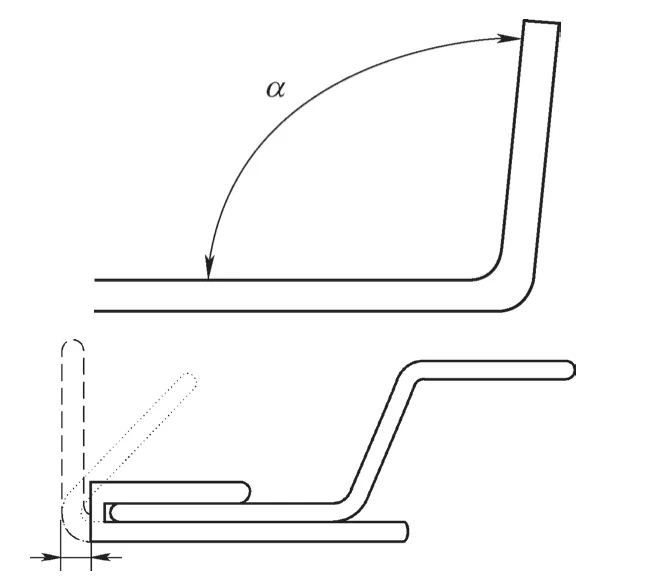

外板單件翻邊角度一般選擇90°≤α(翻邊角度)≤105°,其中90°為包邊模的角度尺寸要求,105°為單件模具角度尺寸要求即預彎角度,預彎角度在包邊鑲塊的壓力作用下變化為45°;外板翻邊邊緣在預包邊和完全包邊時,產品會向內側移動,如圖4所示。為防止鈑金件塑形變形產生的蠕變,故需要在單件模具上翻邊輪廓線考慮過翻邊0.5mm,產品拐角部位或曲率變化比較大的部位不考慮過翻邊。外板翻邊長度是按照產品形狀及包邊條件設計,一般拐角區域取值3mm,漸變區域取值5mm。

圖4 外板翻邊

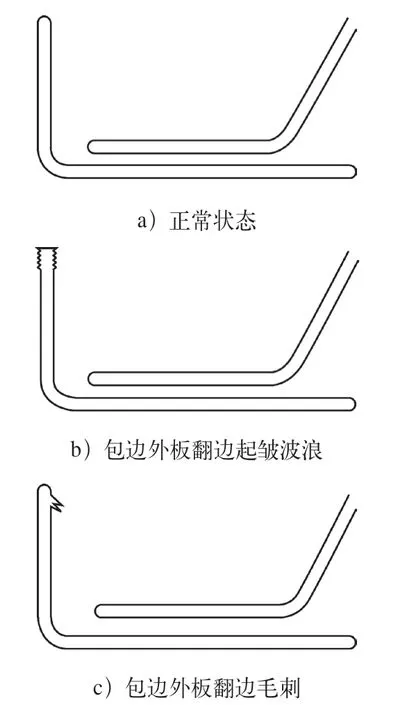

(3)鈑金止口平順性 車門包邊內外板翻邊止口起皺波浪、毛刺、疊料,會造成車門局部包邊產生縫隙。內外板鈑金件止口平順性要求每批次檢測,模具刀口定期維護保養,防止包邊內外板之間存在縫隙,如圖5所示,圖示為外板,內板同理。

圖5 包邊止口狀態

(4)包邊厚度檢驗 包邊完成后,通過檢驗包邊厚度的質量,查看內外板之間包邊的密封性,包邊厚度標準:(δ為包邊后的整體厚度,δ1為外板料厚,δ2為內板料厚)。只有達到厚度標準,才能滿足包邊質量要求,超出標準要求,則包邊存在間隙。

2.包邊工藝方面

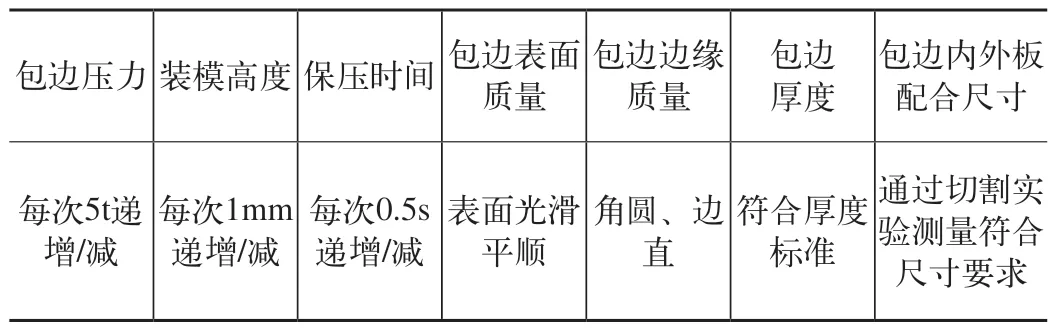

(1)設備壓機參數 包邊壓力參數設置應當合適,鈑金在彎曲時受力均衡,使車門包邊搭接密封性良好。結合包邊生產效率,通過參數中值驗證方法,調整包邊壓力、裝模高度與保壓時間實現包邊密封性增大,按照工藝要求,包邊壓力參數按照每次5t遞增/減、裝模高度每次1mm遞增/減、保持時間每次0.5s遞增/遞減開展逐輪次的驗證,尋求最佳參數,參數中值驗證方法見表2。

表2 包邊壓力參數中值驗證方法

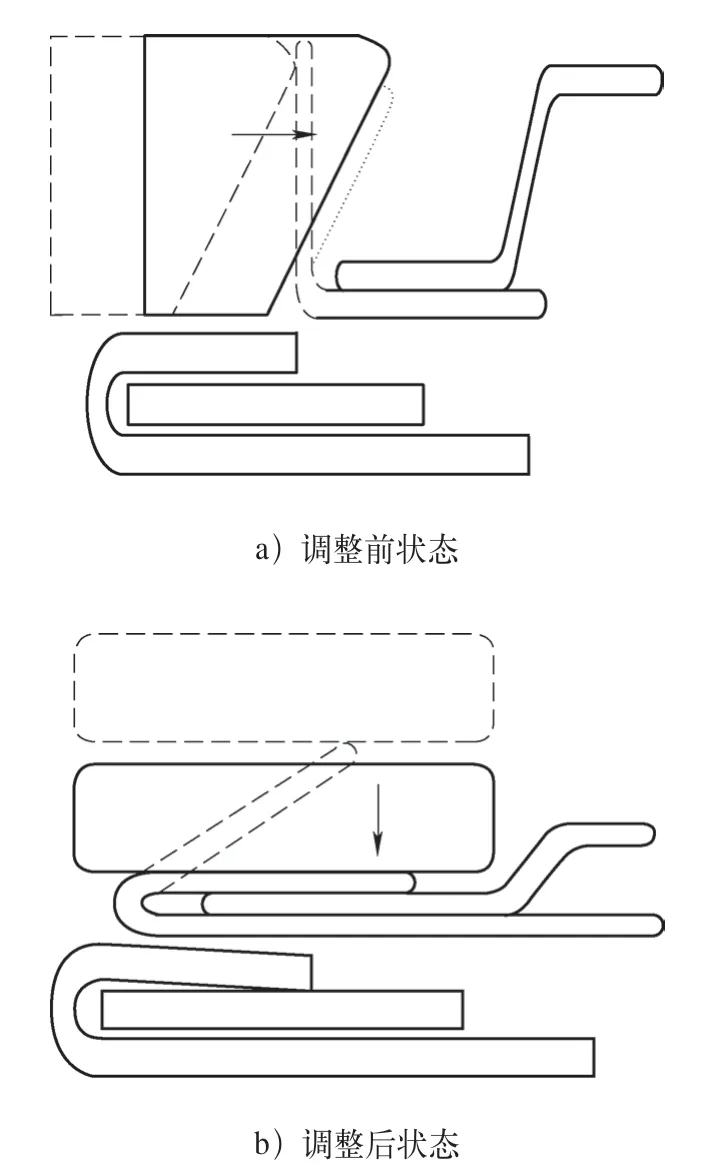

(2)包邊模具研合度 包邊模具上下模之間的刀口研合度影響包邊密封性,通過調整壓力機導柱限位塊墊片,按0.1mm遞增/減逐步調整,提升上下模之間刀口配合度。局部包邊R角對接處、造型棱線處壓邊過程中擠壓材料,材料塑性變形,因此該區域外板止口壓邊需要設計外板止口避讓。通過調整預彎刀口角度和尺寸,外板翻邊角度45°適宜,PVC膠條氣泡區域可適當調整增加翻邊角度1°~3°。模具使用一定年限后,模具預彎效果受到影響,模具預彎之前可采用人工預彎,校正外板止口翻邊45°左右,壓合模具,達到壓合效果,如圖6所示。

圖6 模具預彎效果

(3)內外板配合精度 包邊內板和外板配合不允許有竄動,并且應根據環境的限制和總成零件的材料通過各種方法加以保證包邊的精度。外板包邊限位與內板定位銷精度保障,結合PVC膠條氣泡區域,調整內板與外板搭接區域,內板向氣泡方向調整0.2~0.5m m,每次增加0.1~0.2m m調整,可有效減少氣泡。

3.焊接工藝方面

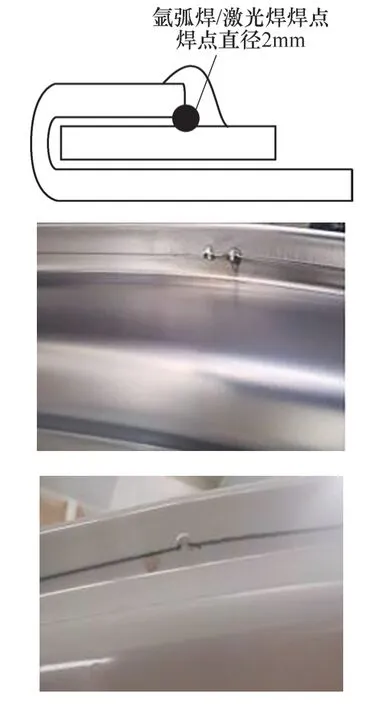

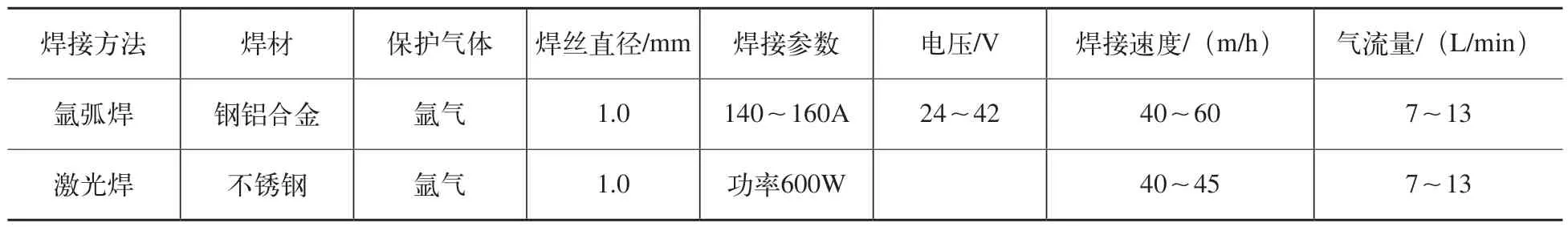

包邊尖角、拐角等特殊造型處,PVC膠氣泡故障率高,可采取焊接填充增加包邊密封性。氬弧焊、激光焊焊接具備熱力變形小、小電流焊接飛濺焊渣易于控制的優點,多采取以上兩種焊接工藝,為保證PVC膠可覆蓋焊接區域,選取焊點直徑2.0mm、焊縫寬度2.0mm、高度2.0mm適宜(見圖7)。焊接參數設置推薦值見表3。

圖7 氬弧焊、激光焊焊接區域

表3 氬弧焊、激光焊焊接參數設置

車門折邊膠涂膠工藝研究

1.折邊膠特性控制

折邊膠作為車門包邊常用膠,常用關鍵特性有黏度(CPS)、比重、固分比、流動性及剪斷粘貼力等,每批次膠品性能需要理化實驗檢測合格后方可使用。使用過程中除保證膠體在保質期內,還需避免膠體與酸、堿等有機溶劑接觸及熱源過近導致的特性變異。包邊內外板鈑金多涂抹防銹油,故在涂折邊膠之前,需要對包邊內外板涂折邊膠鈑金止口油污實施擦拭工藝。當室內溫度低于15℃需要開起烤箱烘烤折邊膠,折邊膠烘箱烘烤設置溫度為50~55℃,使折邊膠在涂抹時出膠順暢。

2.折邊膠涂膠過程控制

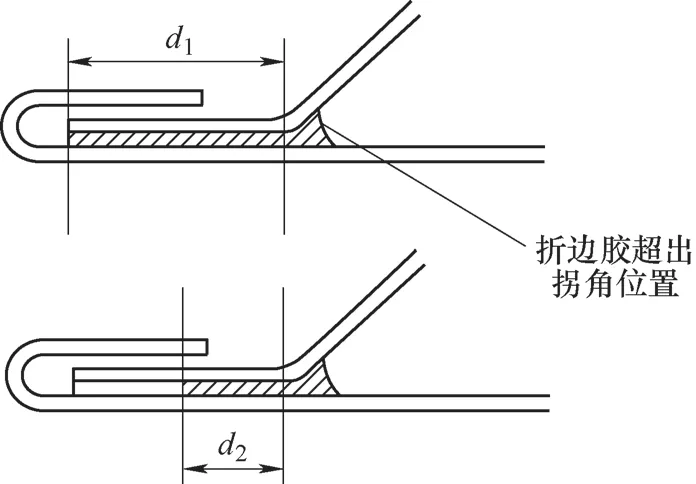

根據包邊搭接設計結構原理,折邊膠填充包邊后標準:d2≥d1/2,d1≥涂膠寬度≥d2,如圖8所示。通過涂裝高溫烘烤驗證和電泳車門破膠實驗,鈑金件折邊膠涂膠尺寸:D設置為5.0±1.0mm,B設置為2.5±0.5mm,H為設置1.5±0.5mm,如圖9所示。

圖8 折邊膠填充包邊后標準

圖9 鈑金件折邊膠涂膠尺寸

針對車門包邊前折邊膠涂膠過程,嚴格控制折邊膠膠邊距、涂膠直徑等參數,折邊膠位置偏移及膠量偏差都會成為包邊密封性較差的影響因素。要求涂膠作業人員作業過程嚴格按照工藝規范作業,通常在涂膠作業臺設置涂膠輔具、膠嘴直徑管控和保障折邊膠關鍵參數的要求。

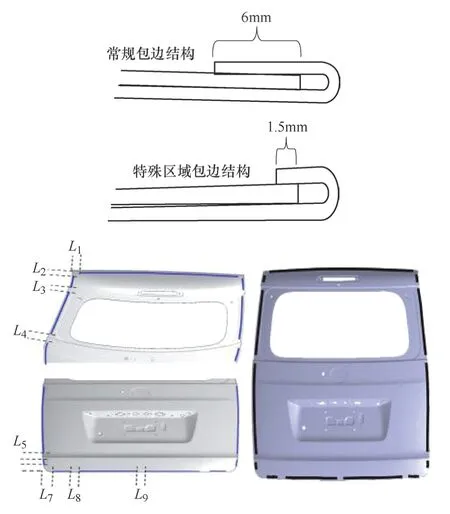

3.折邊膠“斷膠”工藝

車門造型特殊區域內,如造型止口、車門拐角處,為保證包邊過渡平順,外板止口翻邊尺寸設計漸變減小,接口處搭接密封性不足。如按正常結構區域涂折邊膠,會造成折邊膠溢膠,且密封腔內因溢膠空氣竄動影響PVC膠涂膠效果,氣泡增多。折邊膠可通過“斷膠”的方式,確保腔內空氣及時排出。折邊膠斷膠尺寸依據外板漸變止口區域設計尺寸匹配,一般斷膠尺寸L=50~60mm,斷膠公差±5mm。如圖10所示。

圖10 折邊膠斷膠

結語

車門包邊工藝是汽車白車身制造過程重要的環節,隨著車身制造水品以及消費者對汽車舒適性、美觀性的提升,車門包邊設備、板材品質、工藝規范需要不斷的優化改進,從而滿足車門包邊密封性的要求。影響車門包邊氣泡的因素很多,本文通過對PVC膠涂膠氣泡問題進行分析,找出制造工藝過程中影響氣泡產生的部分因素,并總結出針對不同工藝過程具體的改進方法,為不同生產綱領、不同檔次的產品提供改進、預防的方法。