等離子釬焊技術在白車身焊接中的應用

楊洪期,籍鵬飛,馮楊

中國汽車工業工程有限公司 天津 300110

等離子釬焊技術與傳統的焊接技術相比,具有焊接速度快、能量密度集中、電弧溫度高、易控制以及熱穩定好等特點,近年來在機械制造行業得到了越來越廣泛的應用[1]。隨著中國汽車工業水平以及消費者需求的不斷提升,對汽車外觀提出了更高要求,也推動了汽車制造工藝和裝備的升級和更新。汽車四門兩蓋的板材一般不超過1mm,剛度稍低,且焊縫經常作為可視面呈現給消費者,而傳統的點焊外觀面不夠平整,采用MIG或TIG等弧焊焊接工藝時,又存在焊接變形大、飛濺高及破壞鍍鋅層等缺點,而等離子釬焊技術避免了傳統連接技術的缺點,因此等離子釬焊逐步在汽車行業得到了應用[2,3]。

等離子釬焊原理

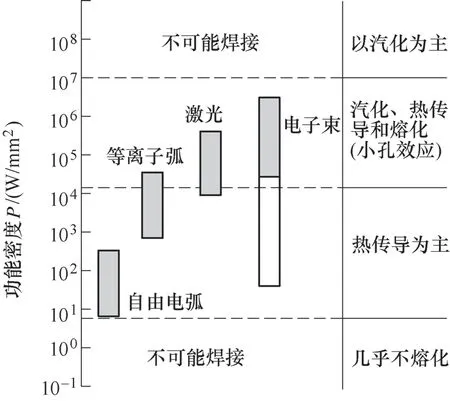

在金屬的兩電極之間連通合適的電壓和氣體,氣體經電離后部分或全部電離后會形成等離子體,同時再加以高頻振蕩器激發,金屬表面的電子在磁場力作用下,從陰極飛向陽極,在飛向陽極的過程中,不斷撞擊中性的氣體分子和原子,進而再產生大量的電子和正離子,這樣不斷形成的電子、正離子和中性分子不斷碰撞,在電離產生的光和熱作用下,進一步電離,如此往復,電子和正離子呈爆炸式增長,從而形成等離子弧[3]。等離子弧和其他幾種常見的焊接熱源的能量密度比較如圖1所示。

圖1 等離子弧和其他幾種常見的焊接熱源的能量密度比較

在鎢極氬弧焊的基礎上,通過焊槍將等離子進行機械壓縮、電磁壓縮以及熱壓縮,等離子體的速度、溫度和能量密度均得到明顯提升,即所需的等離子弧。

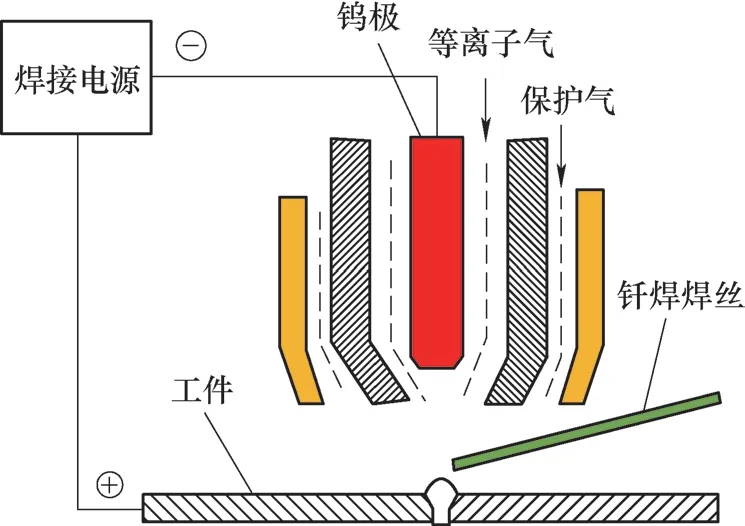

等離子釬焊(Plasma arc brazing)是在TIG釬焊基礎上進行改進的工藝,通過強冷的噴嘴將電弧壓縮,即將等離子弧作為熱源的一種釬焊工藝,等離子弧主要用于加熱釬料,釬料的熔點比母材熔點低,所以在熱源作用下,釬料熔化,而達不到母材的熔點,熔化的釬料進入焊接接頭處,填充間隙,潤濕母材,形成焊縫[4,5]。等離子釬焊時,焊接電流、焊接速度和送絲速度等作為關鍵焊接參數,必須采用匹配的各參數,才能保證獲得良好的焊接質量。等離子釬焊工藝的示意圖如圖2所示。

圖2 等離子釬焊工藝示意

以下是等離子釬焊質量的關鍵因素:

1)離子焊機的設備參數,包括焊接電源的功率/容量及焊接電流。

2)焊絲參數,包括送絲速度、預熱電流、焊絲直徑、焊絲與板材的水平及高度距離。

3)焊接速度。

4)板件參數,包括板材材質和鍍鋅層、搭接間隙及表面清潔度。

5)其他,包括保護氣體、等離子氣體、機器人軌跡和姿態。

等離子釬焊特點

等離子釬焊的主要特點是利用高能量密度的等離子弧實現釬料的熔化以及母材的輕微加熱,實現薄板的連接,是一種無飛濺、無氣孔、低返修,且能實現自動化、柔性化的高效連接工藝。

1.主要優勢

(1)焊接速度快 等離子釬焊工藝可實現100%自動化,焊接鍍鋅板時焊接速度最高可達3m/min,而焊接鉻鎳鋼時的焊接速度最高可達6m/min。

(2)能量密度高,焊接變形小 等離子弧經強冷的噴嘴壓縮后,能量密度急劇提高,可將能量主要用于熔化焊絲,減少了母材的熱輸入,使得焊接變形非常小[6,7]。

(3)焊縫美觀 焊接過程中無飛濺,焊縫平整,焊縫余高可控制在2mm以內,減少或避免了后續的打磨工作。對于鍍鋅板,鍍鋅層汽化少,焊接煙塵少。

(4)低設備投入和安全要求 和激光釬焊相比,由于未使用激光器,故無需激光房和激光源房防護。前期設備投資和后期維護成本約為激光釬焊系統的十分之一。

2.不足之處

(1)電弧偏吹 雖電弧經壓縮,電弧挺度提高,但電弧偏吹問題仍不可完全控制和避免,且對焊接質量有負面影響。

(2)調試難度大,焊接質量穩定性差 由于板材的搭接間隙和尺寸對等離子釬焊質量有直接影響,且等離子釬焊工藝對搭接尺寸較為敏感,故焊接質量穩定性較低。等離子弧無法像激光釬焊一樣,在調試階段使用引導光,也增加調試的難度和周期。在調試過程中需將單個零件的尺寸、工裝夾具的穩定性和等離子焊槍的角度及位置等調整到理想的匹配狀態,才能獲得穩定的焊接質量。

等離子釬焊系統設備構成

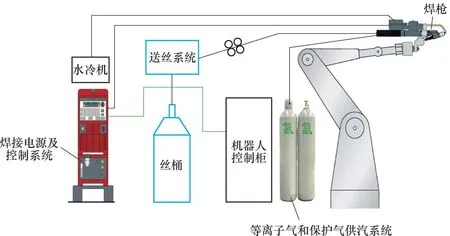

由于汽車制造行業對生產效率和自動化率的要求越來越高,除部分返修工藝采用人工焊接外,其他都是以機器人等離子釬焊應用于白車身制造領域[8,9]。等離子釬焊常用的設備主要包括:機器人及機器人控制器、焊接電源及控制系統、焊槍、等離子氣和保護氣供氣系統、水冷系統及送絲裝置。等離子釬焊系統的主要設備如圖3所示。

圖3 等離子釬焊系統設備組成

(1)機器人及其控制器 機器人主要夾持等離子焊鉗到焊縫處完成焊接。機器人主要以ABB、KUKA、FANUC和YASKAWA四大家族為主。

(2)焊接電源及控制系統 通常會將控制系統和電源集成到一臺設備上。等離子弧焊的焊接電源一般具有陡降或者恒流外特性。電流波形不同,焊接電源分為直流等離子弧焊電源、交流等離子弧焊電源以及變極性等離子弧焊電源。由于鋁合金焊接需利用陰極霧化清理氧化層,故鋁合金的等離子釬焊常采用交流或變極性等離子弧焊電源。鋼件等離子釬焊的焊接電源一般選擇直流等離子弧焊電源。控制系統對焊接參數和過程控制具有決定性作用,是得到優良焊縫的關鍵。目前常用的弧焊電源品牌主要有SBI、FRONIUS和INOCON等。

(3)焊槍 焊槍對等離子弧的穩定性和拘束度有重要影響,因此對釬焊質量影響很大,也對焊槍的結構設計和制造工藝有很高要求。

(4)等離子氣和保護氣供氣系統 等離子氣主要用來形成等離子弧,而保護氣體是用來保護焊縫不被氧化。等離子釬焊所用的氣體主要取決于焊件母材。白車身鍍鋅板通常選用氬氣作為等離子氣和保護氣。

(5)水冷系統 對焊槍進行冷卻。

(6)送絲裝置 將焊絲均勻穩定的從絲桶輸送到焊槍處。送絲系統常用的是Fronius VR1500系列和Binzel MFS系列。釬焊焊絲主要是CuSi3。

此外,熱絲系統、鎢極自動更換系統和焊縫跟蹤系統可根據具體使用需求進行選配。熱絲系統通過外接電源,在焊絲和車身之間形成回路,將焊絲加熱,可進一步提高焊接速度。鎢極更換系統可實現鎢極的自動更換,進一步提高自動化率。而焊縫跟蹤系統可保證在板件尺寸細微變動的情況下,焊縫仍能在最佳位置。

常見缺陷及原因

1.焊縫偏移

1)機器人軌跡偏離焊縫位置。

2)板件搭接間隙超差。

3)送絲機故障。如送絲速度不均勻、或者送絲速度過慢。

4)電弧偏吹,如風等外界環境干擾或接地極分布不合理。

2.塌陷

1)焊接電流過大,熱量過高,導致母材被燒穿,形成塌陷。

2)送絲速度過低。

3)機器人速度不均勻。

4)等離子氣體流量偏大,電離產生的能量增加,熱輸入過大。

3.假焊

1)焊接電流偏小。

2)焊接速度過快。

3)等離子氣體流量偏低。

4.焊縫始端和末端焊瘤、燒穿

1)剪絲機故障。

2)開關絲和引弧、收弧時間不匹配。

5.焊縫表面不均勻

1)送絲機送絲不穩定。

2)機器人姿態不合適。

3)焊絲和等離子弧位置不匹配。

4)導絲嘴磨損使得焊絲抖動。

結語

和傳統的焊接工藝相比,等離子釬焊具有生產效率高和焊接質量優良等特點,而和激光釬焊相比,又具有明顯的成本優勢。隨著等離子技術和汽車材料輕量化等技術的發展,等離子釬焊工藝和設備將越來越先進,焊接質量控制更加簡單、可行,等離子釬焊工藝有望取代激光釬焊技術,在白車身制造中得到更廣泛的應用。