大型金屬結構件自動探傷系統設計

楊林,陳春,金福凱

沈陽新松機器人自動化股份有限公司 遼寧沈陽 110168

超聲波探傷是利用超聲能透入金屬材料的深處,并由一截面進入另一截面時,在界面邊緣發生反射的特點來檢查零件缺陷的一種方法[1]。當超聲波從探頭發出透過焊縫表面進入到金屬內部時,如果遇到焊接缺陷或金屬底面時超聲波就分別發回反射波,在熒光屏上形成脈沖波形,根據這些脈沖波形來判斷缺陷位置和大小。

與其他常規無損檢測技術相比,超聲波檢測具有檢測對象范圍廣、檢測深度大、缺陷定位準確、靈敏度高、成本低、使用方便、速度快、對人體無害以及便于現場使用等特點[2]。因此,超聲波探傷是國內外應用最廣泛、使用頻率最高且發展較快的一種無損檢技術,常常被作為壓力容器、鍋爐、挖掘機及轉向架等設備制造過程中的主要無損檢測方法之一。目前,我國大型金屬結構件的檢測主要采用傳統的人工作業方式[3],但由于很多結構件焊縫比較多,在實際工作中造成了操作者勞動強度大、效率低及漏檢等問題。

本文根據大型金屬結構件超聲波檢測過程中的實際情況,通過實地調研,查閱文獻,設計了基于KUKA機器人的超聲波自動探傷系統。降低了檢測過程的勞動強度,提高了勞動效率,避免人工檢測過程中存在的漏檢現象,改善了操作人員的工作環境。

探傷技術要求

對待檢測焊縫按甲方工藝要求進行超聲波檢測,并通過預設算法自動判別出焊縫是否存在缺陷,如有缺陷,通過自動標記設備在焊縫缺陷處進行標記,同時將檢測結果上傳給工控機。

1.焊縫檢測系統構成

焊縫檢測系統主要包括供水裝置、相控陣探頭、相控陣儀器模塊、自動標記系統、工控機、顯示器、I/O接口卡及探傷軟件等。探頭探測的超聲信號通過相控陣超聲儀器系統處理并實時傳輸到信號處理模塊(工控機)中,通過工控機內的超聲波信號處理軟件實時記錄探頭設備掃查的焊縫數據并進行評估干預,依據評估結果生成質檢報告。

2.技術參數

最大檢測速度≥4m/min;

誤報率≤3%;

漏保率≤0%。

其中,誤報率指標驗收以帶有人工缺陷的對比樣件進行,人工缺陷的刻傷圖樣雙方協商而定,在對比樣件上所有人工缺陷剛剛報警的基礎上,可再提高增益,以正常使用的探傷速度連續測試對比試樣25次,分別記下人工缺陷的誤報次數。

漏報率指標驗收以帶有人工缺陷的對比樣件進行,人工缺陷的刻傷圖樣雙方協商而定,在對比樣件上所有人工缺陷剛剛報警的基礎上,可再提高增益,以正常使用的探傷速度連續測試對比試樣25次,分別記下人工缺陷的漏報次數。

3.檢測類型

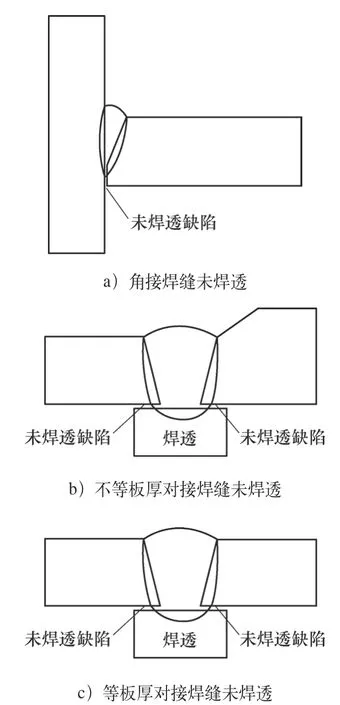

針對該工件表面待檢測焊縫特點,主要包含三種檢測缺陷,分別為:角接焊縫未焊透缺陷,不等厚板材對接焊縫未焊透缺陷,等厚板對接焊縫未焊透缺陷。焊接缺陷示意圖如圖1所示。

圖1 不同類型焊縫焊接缺陷示意

4.檢測位置

根據動臂檢測位置圖(見圖2),對焊縫進行如下歸類檢測:

1)對于C、D、H、G、J、L、M、N類對接焊縫會從上至下從左至右兩邊進行掃查。

2)對于A、K類焊縫會在其焊縫平面的一側進行掃查。

3)對于B、I類角焊縫進性側面掃查。

4)對于E類焊縫會在圓弧外進行掃查,空間尺寸影響不夠擺放探頭,則會形成盲區;F類焊縫不做檢測;P類焊縫由于帶弧度不做自動檢測。

控制系統構成

整個機器人探傷控制系統由PLC控制系統、探傷機器人、示教器、控制柜、超聲波自動探傷設備、探傷變位機與夾具及探傷機器人滑臺等組成。如圖3所示。

圖3 機器人自動探傷系統

1.系統硬件構成

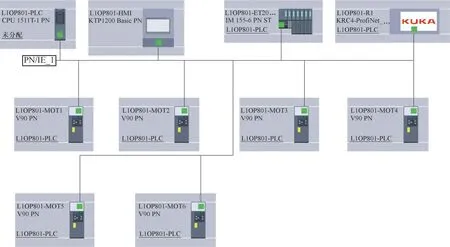

根據控制功能,本系統采用西門子1511T系列PLC為控制中心,通過Profinet總線方式與其余從站相連,如圖4所示。

圖4 動臂探傷控制系統總線配置

1)ET200SP模塊為系統外圍輸入輸出信號提供接口。工作站內的所有硬線I/O信號如伺服或滑臺限位傳感器,人機交互按鈕與指示燈,水氣閥等信號均通過相應信號連接器接入到此模塊上,從而實現對外圍設備狀態信息采集以及控制。

2)R1為庫卡機器人,它是探傷系統運行的載體。在硬件上,機器人采用X、Y、Z三軸滑臺倒裝模式,從而擴大檢測范圍,滿足不同尺寸工件的檢測。機器人末端安裝超聲波探頭、噴水、噴墨等裝置,通過機器人的運動實現探頭對焊縫的檢測。軟件上,機器人配備Profinet主從總線板卡。與PLC通信時,機器人做PLC的從站,通過PLC控制機器人起動停止操作以及不同產品程序的調用;機器人做主站時,通過Profinet網絡直接與探傷設備進行通信,減少信號延遲,可以實時交互探傷控制信號與機器人位置數據等,從而提高系統運行的精度。

3)MOT1~MOT6為西門子V90系列伺服控制器。MOT1和MOT2為滑臺運動伺服驅動器,通過調整滑臺X軸方向長度,從而滿足不同長度工件探傷需求。MOT3和MOT4為旋轉軸伺服驅動器,通過同步旋轉變位機來實現工件不同角度表面焊縫的探傷。MOT5和MOT6為夾緊軸伺服驅動器,一方面通過力矩模式對工件進行夾緊,另一方面它也可以適應不同厚度的工件探傷。

4)HMI為西門子KTP1200人機界面,用于設定各伺服電機位置參數及狀態顯示,并顯示各傳感器的狀態和故障報警信息,方便設備維修。

2.系統軟件設計

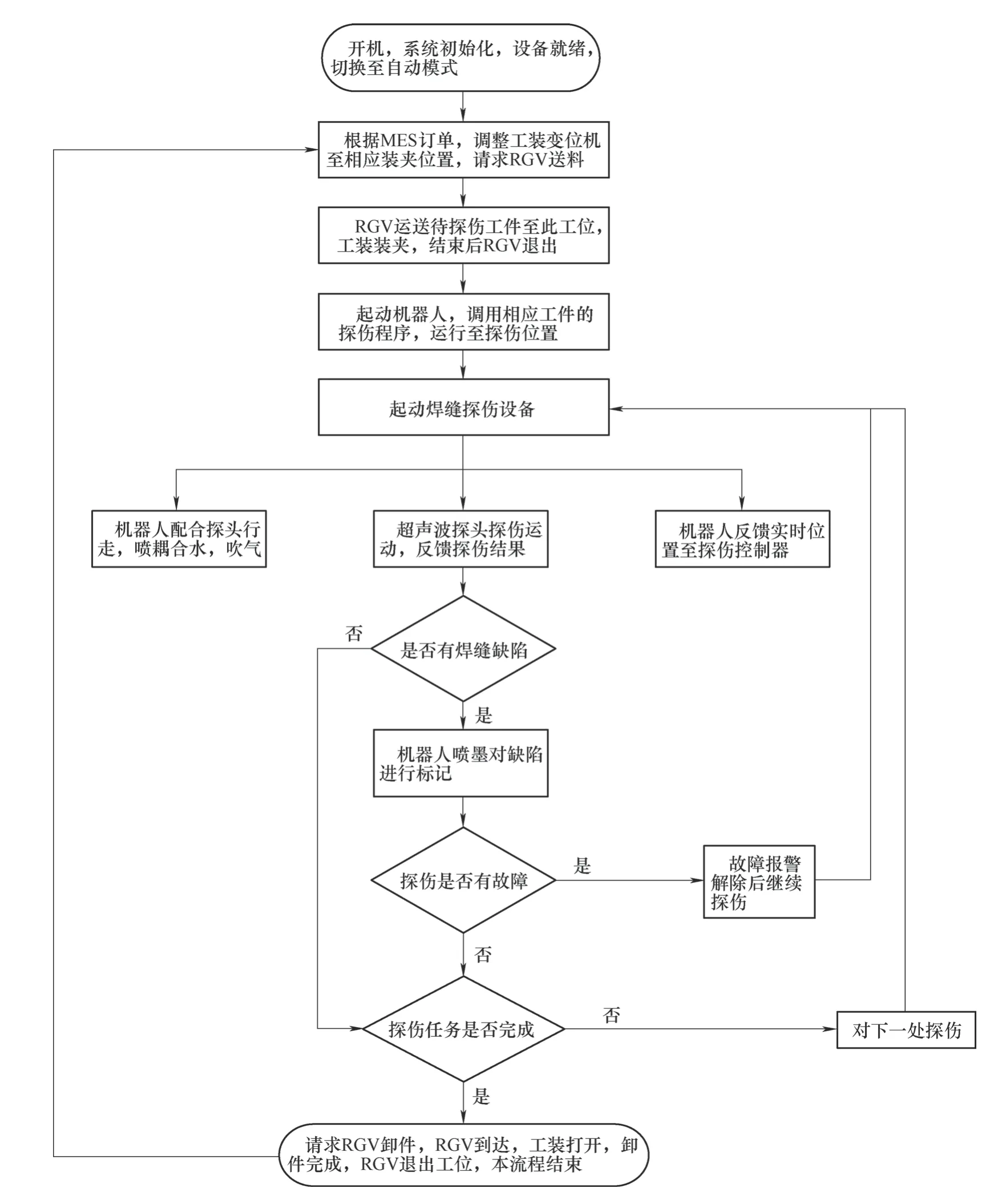

控制系統采用西門子TIA軟件進行編程設計。通過編寫FB與FC程序塊對機器人,伺服等設備進行功能控制,通過GRAPH對整個系統流程進行控制。系統工作流程如圖5所示。

圖5 系統工作流程

3 檢測結果

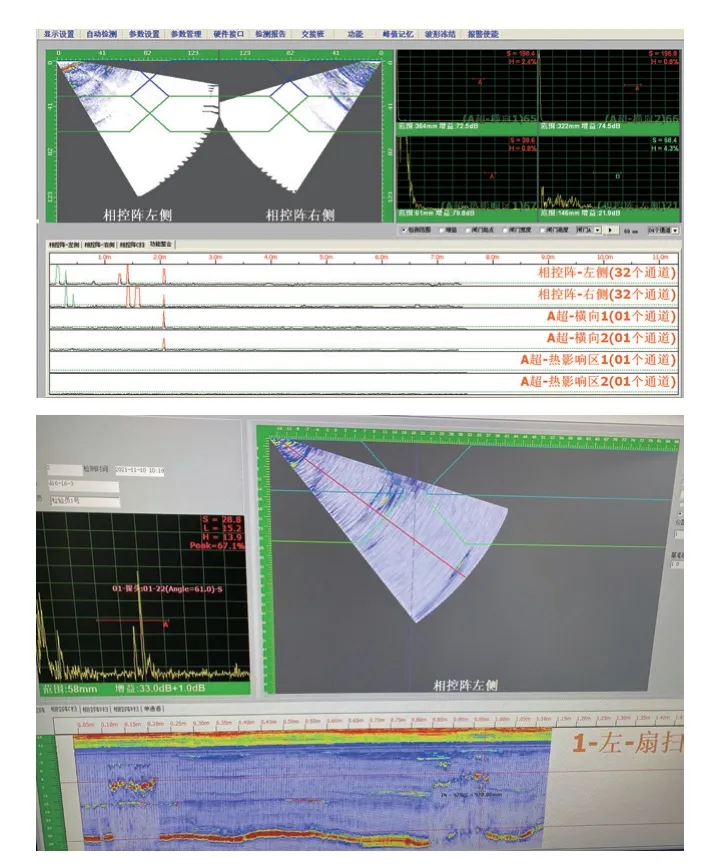

探傷過程中,探傷軟件記錄缺陷A掃描圖形(簡稱A掃,下同)、B掃、D掃、S掃及C掃圖,實時判定異常波形,并報警記錄。檢測圖形如圖6所示。

圖6 檢測界面示意

每個挖機動臂的檢測結果如有缺陷,則在相應位置標出。對于異常聲波處的A掃原始數據,給出橫縱坐標的二維數據,第三方軟件可以憑借著這些數據不借助相控超聲檢測儀檢測分析軟件重新生成一個新的A掃曲線或者用于其他數字處理。探傷記錄文件、報告等自動生成可通過網絡進行傳輸至局域網進行信息共享、傳輸,也可拷貝到U盤或刻錄成光盤,通過專用瀏覽軟件可查看容器的詳細探傷數據,也可供第三方軟件調用。

結語

本文完成了對機器人代替人工探傷檢測作業的構想,實現了挖掘機動臂焊接缺陷檢測的自動化、智能化和機器人化,提升了探傷檢測的工作效率,達到了智能化、準確化的技術要求。并且該系統已經應用到現實工程項目中去,得到了穩定生產驗證。