相場模擬輔助鈦合金多尺度微觀組織設計及性能優化

郝夢園,李 沛,王 棟

(1.西安交通大學前沿科學技術研究院,陜西 西安 710049)(2.西安交通大學 金屬材料強度國家重點實驗室,陜西 西安 710049)(3.西安熱工研究院有限公司 清潔低碳熱力發電系統集成及運維國家工程研究中心,陜西 西安 710032)

1 前 言

鈦合金作為一種重要的結構材料,因其高的比強度、良好的耐腐蝕性能和優異的綜合性能,而被廣泛應用于航天航空、生物醫療、石油化工等領域[1, 2]。作為重要的結構材料,鈦合金有著較好的強度與塑性匹配性能[3]。但是,與其它結構材料類似,其強度的提高也伴隨著塑性的降低,反之亦然[4]。因此,設計出同時具有高強度和良好塑性的鈦合金一直是科學研究和工程應用的挑戰。

通過析出相變優化鈦合金微觀組織是改善合金機械性能的重要途徑[5, 6]。目前,鈦合金的微觀組織設計主要集中在控制β相(體心立方結構(bcc))和α相(密排六方結構(hcp))間的相變行為來調控兩相的形態、分布、尺寸和體積分數[6, 7]。根據熱力學數據,鈦合金析出相變及微觀組織演化主要由鈦合金的成分和熱處理參數(固溶溫度、時效時間和溫度、冷卻速度等)決定[8, 9]。固溶后的時效處理是一種簡單有效的產生穩定次生α相的手段,可以提高鈦合金的強度[10]。可根據鉬當量、釩當量等將具有不同成分的鈦合金分為α鈦合金、近α鈦合金、α+β鈦合金、亞穩定β鈦合金、近β鈦合金和β鈦合金[1],其中近β鈦合金如Ti1023(Ti-10V-2Al-3V)和Ti55531(Ti-5Al-5Mo-5V-3Cr-1Zr)因其優異的綜合性能在近年來得到了廣泛的發展和應用[2]。針對近β鈦合金,時效通常可分為低溫時效(200~450 ℃)[2]和高溫時效(450~700 ℃)[11]。低溫時效所產生的亞穩定ω相(相變溫度500 ℃)[12]會導致合金的脆化[13, 14],故應在實際工程應用中避免。因此,現階段的時效研究主要集中在高溫區域。盡管高溫時效的溫度區域較窄,但是較小的溫度變化就會對鈦合金微觀組織和性能有顯著影響[15]。例如β-21S(Ti-15Mo-3Al-2.7Nb-0.3Si)合金,高溫時效時選擇較低的時效溫度(小于600 ℃)有利于形成更細小、密度更高的α相,從而使材料具有更高的強度和更低的塑性[15];而選擇較高的時效溫度(大于650 ℃)則有利于形成粗大、低密度的α相,并伴隨著低強度、高塑性[15]。近β鈦合金中,在較窄的溫度區間(100 ℃)出現次生α相突增的現象(形核密度提高1000倍)[16]可歸因于偽調幅分解機制[17]。研究發現,Ti55531合金在550 ℃下時效激活偽調幅分解機制而產生的均質微觀組織由細密的α相組成,具有細小析出組織的合金強度可達1.4 GPa,但塑性小于5%。而Ti55531合金在700 ℃下時效激活的形核長大機制產生少量粗大的α相,具有粗大析出組織的合金強度僅有0.9 GPa,但塑性可達18%[18]。由此可見,可通過傳統形核長大機制和偽調幅分解機制分別產生不同尺寸的均勻析出組織,但是其相關合金仍然面臨著強度和塑性不匹配的挑戰,因此急需找到更加有效的微觀設計思路及新的熱處理方式來進一步優化鈦合金的性能。

實際上,生物(植物莖干、動物甲殼等)的自然進化可以通過形成多尺度的分層結構來適應環境進而表現出優異的綜合性能[19-22]。基于自然界給予的靈感,學者們提出了通過設計多尺度分層的晶粒結構(例如梯度結構、雙峰結構、諧波結構、層狀雙峰結構等)來優化結構材料的綜合性能并取得了巨大成功[23-26]。然而,通過劇烈塑性變形產生多尺度分層的晶粒結構的表面研磨技術或機械加工工藝是十分復雜的,對于具有高比強度的結構材料(如鈦合金)來說難以實現。

相場動力學方法作為現代科學研究的重要手段,采用其計算相變過程中微觀組織的演化在提高研究效率、降低開發成本方面起到了關鍵的作用,是設計、優化微觀組織的一個新途徑[27, 28]。相場模擬法的提出源自于Cahn, Hilliard, Allen等的工作。根據序參量的不同,相場模型通常被分為兩類,第一種被稱為Allen-Cahn模型,序參量是非保守場,系統需要引入一個額外的場變量來描述微觀組織特征[18],這類模型一般被運用在固態相變和金屬凝固過程中[15];另一種是所謂的Cahn-Hilliard模型,此時序參量為保守場,例如濃度場,這類模型被廣泛應用在調幅分解過程中[28]。

本文通過相場模擬結合實驗的方法,首先研究了不同成分和不同時效溫度對均質微觀組織特征和合金性能的影響規律。然后基于多尺度析出組織的設計思路,通過結合不同的形核機制提出了雙步時效和中速冷卻的方法以提高鈦合金的力學性能。為了更有效地獲得最佳的熱處理工藝,首先通過熱力學數據庫耦合相場模擬來篩選微觀組織,并預測可能的熱處理工藝。實驗結果表明,雙步時效和中等冷速形成的異質微觀組織可以在一定程度上優化合金的綜合性能。

2 方 法

2.1 相場模擬

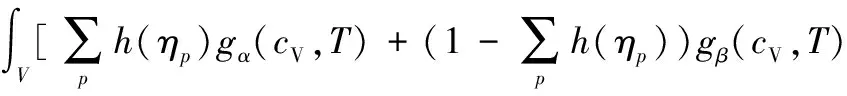

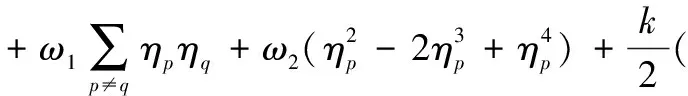

在相場模型中引入保守場(c)和非保守場(η)來描述鈦合金(Ti-V二元體系)的總自由能,表達式如式(1)[18]:

(1)

其中cV代表濃度場,ηi代表第i個α變體的結構場;ω1和ω2分別代表了β相和α相之間以及不同α變體之間的能量勢壘;k和ε為濃度場和結構場的梯度能量系數;Eelastic代表體系的彈性能;g(c,T)代表體系的化學能,與其相關的熱力學數據來自于Pandat熱力學計算, 兩相的化學能表達式如式(2)和式(3):

gα=(-65.3T+2272.2)+(-53.0T+22850.9)cV

(2)

gβ=(-69.6T+6043.1)+(-32.4T-8263.7)cV

(3)

h(ηi)作為一個插值函數可以將兩相的平衡吉布斯自由能曲線連接起來,表達式如式(4)[15]:

(4)

彈性能可以由相場微觀彈性理論計算得到[27]:

(5)

(6)

濃度場和結構場的演化過程通過分別求解Cahn-Hilliard方程和Allen-Cahn方程獲得[28]:

(7)

(8)

其中,動力學系數M是與溶質元素自擴散系數相關的遷移率,而L則為結構擴散系數。ξc和ξη是與熱波動相關的 Langevin 隨機噪聲項。

相場模型中使用的參數值在表1中列出,其中Enorm和Vm代表能量歸一化系數。

表1 參數數量表

2.2 實驗方法

Ti1023的化學成分為9.95%V,1.66%Fe,3.17%Al,其相變溫度為(800±5)℃[29]。首先將試樣在850 ℃下固溶處理 45 min,然后分別進行:① 單步時效,試樣在650,600和550 ℃下分別時效3 h,隨后淬火;② 雙步時效,試樣首先在650 ℃下時效10 min 然后降溫至550 ℃時效3 h,隨后淬火。Ti55531的化學成分為5.2%Al,4.79%Mo,4.83%V,2.77%Cr,1.07%Zr,0.35%Fe,將其在850 ℃下固溶處理45 min后分別以水冷、爐冷、4 h冷卻、8 h冷卻、16 h冷卻和32 h冷卻從850降至550 ℃,隨后淬火。所有試樣進行熱處理前,留有加工余量(0.5~3 mm)。用于掃描電子顯微鏡(SEM)分析的試樣依次在2%(體積分數)HF、8% HNO3和 90% H2O 的溶液中進行腐蝕,隨后用型號為Verios 460的SEM觀察其微觀組織。圓柱形的拉伸試樣直徑為6 mm、標距為30 mm(ASTM E8),然后用 INSTRON 1195試驗機在5.6×10-4s-1的恒定應變速率下進行拉伸試驗。

3 結果與討論

3.1 不同V元素初始濃度對微觀組織的影響

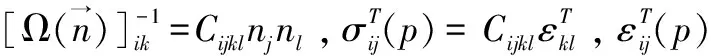

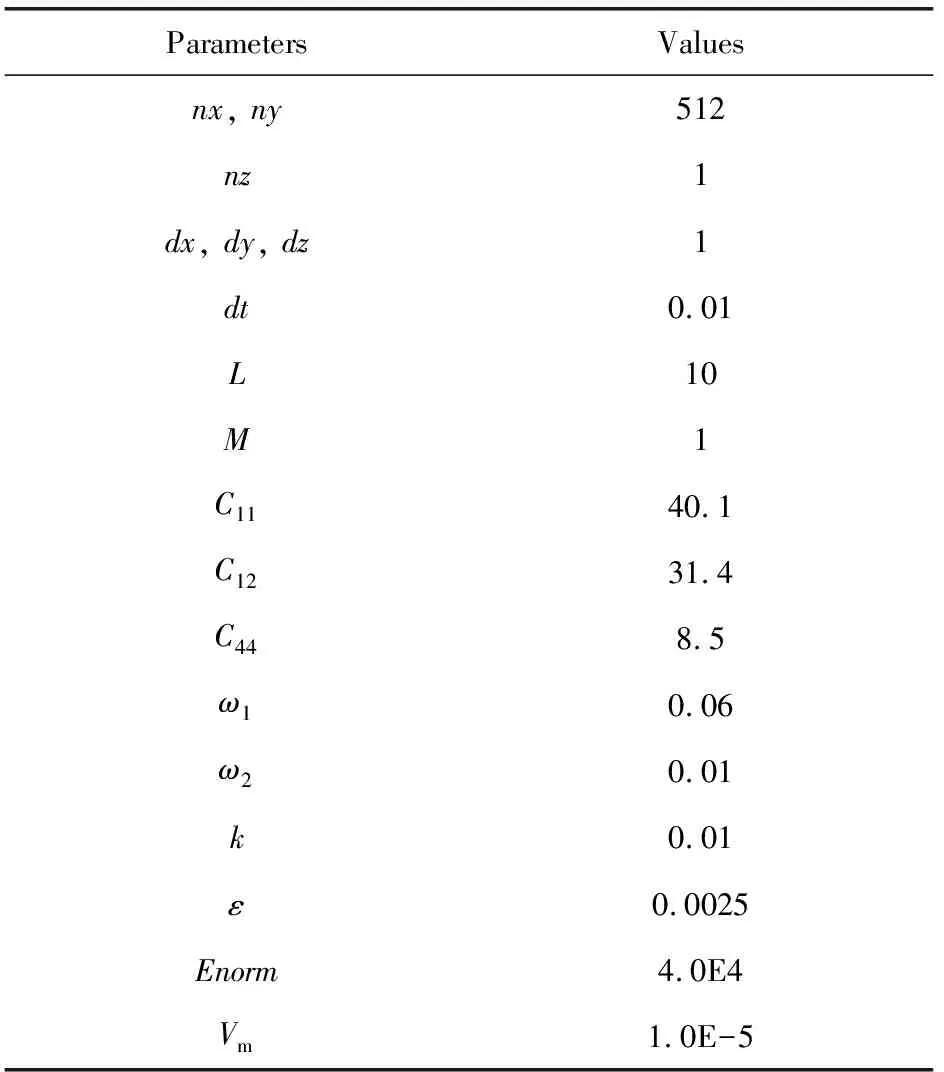

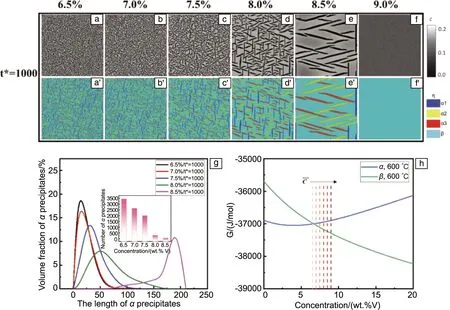

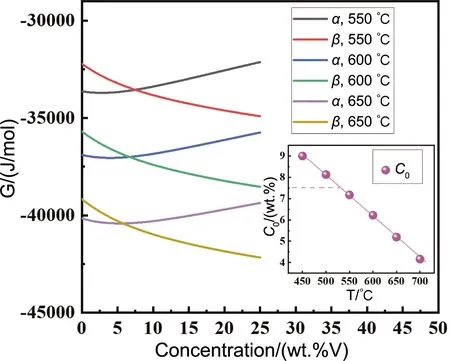

二元Ti-V系統中V元素的初始濃度對微觀組織的形貌有著重要的影響。第一部分研究了具有不同V元素初始濃度的Ti-V體系在600 ℃下時效相同時間的微觀組織特征。模擬結果如圖1所示,圖1a~1f分別顯示了V元素初始濃度(質量分數)為6.5%,7.0%,7.5%,8.0%,8.5%和9.0%時,體系經過長時間時效后(t*=1000模擬時間步)濃度場的演化結果。其中深灰色區域代表貧V元素的α相,而淺灰色區代表富V元素的基體β相。圖1a′~1f′則顯示了長時間時效后的結構場演化結果,其中淺藍色區域代表基體β相,深藍色、黃色和紅色分別代表了3個α變體。結合圖1g的統計結果,發現α析出相的尺寸分布均呈現單峰分布,且隨著體系V元素初始濃度的降低,峰值變大且逐漸向左移動,這表明α析出相的尺寸逐漸減小。此外,圖1g插圖所示α相數量會在V元素初始濃度為7.5%時出現突增。微觀組織的濃度依賴性可歸功于不同的形核機制[16]。圖1h顯示了Ti-V體系在600 ℃下的自由能曲線,將兩相的交點定義為c0點。一般地,初始濃度在c0點的左側具有更大的驅動力,導致結構轉變更容易發生,即偽調幅分解機制[15];而當初始濃度在距離c0點較遠的右側時,體系的形核方式則以經典的形核長大機制為主[15]。若初始濃度略大于c0點(△c<2.0%,質量分數)[30],結構相會因為濃度的擾度發生迅速轉變,濃度隨后則緩慢地向平衡值移動,偽調幅分解機制被激活。α析出相在初始濃度為7.5%時數量的突增可歸因于經典形核機制轉化為偽調幅分解機制。由此可知,初始濃度和c0點的差值(△c)與形核機制息息相關,但濃度調控形核機制在實驗中較難實現。是否可以固定合金成分,通過簡單的熱處理改變c0點的值,激活不同的形核機制進而調控微觀組織?熱力學計算發現,鈦合金自由能曲線中c0隨溫度降低而線性增加,如圖2所示,因此可以通過調控熱處理溫度、時間、冷卻速度來調控相變機制及對應的析出組織。

圖1 具有不同V元素初始濃度的Ti-V體系在600 ℃下時效后微觀組織演化的相場動力學模擬結果:(a~f)濃度場的演化結果;(a′~f′)結構場的演化結果;(g)不同V元素初始濃度的Ti-V體系經過相同熱處理后α相長度和體積分數的關系,插圖為α相數量的變化;(h)600 ℃時α相和β相的自由能曲線,虛線為體系不同的初始濃度

圖2 不同溫度下α相和β相的自由能曲線,插圖為c0點與溫度的關系

3.2 不同時效溫度對微觀組織和性能的影響

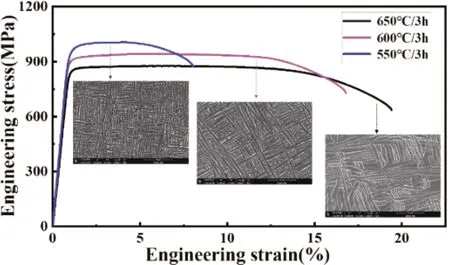

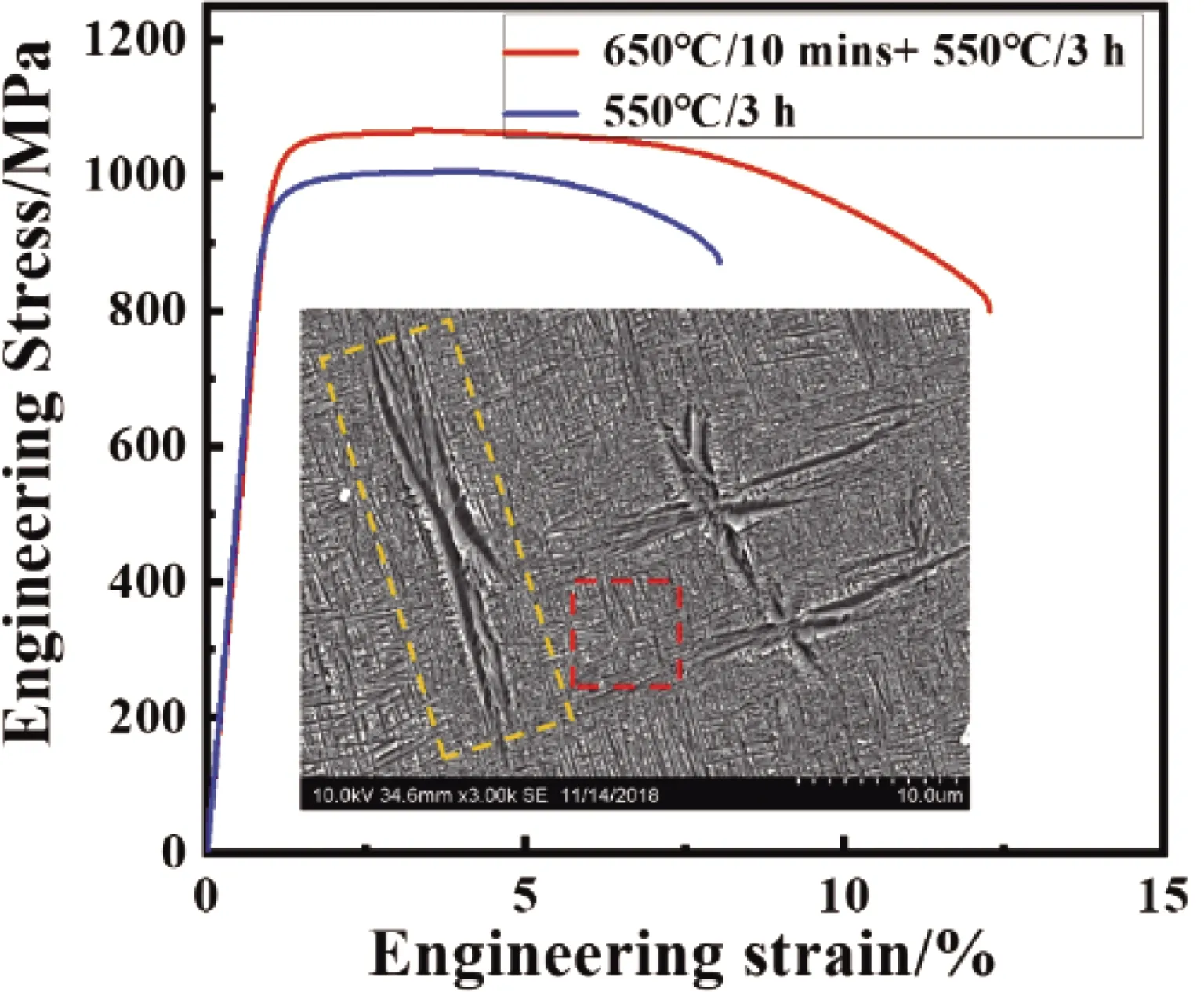

圖3描述了Ti1023合金在不同溫度(650,600,550 ℃)下時效3 h后的力學性能曲線[31],插圖分別顯示了相應的微觀組織。實驗結果表明,高溫時效后合金具有較高的塑性和較低的強度,低溫時效相反,微觀組織描述了均勻分布的α相,其尺寸和數量隨時效溫度的降低而分別減小和增加。這表明傳統單步時效產生的均質組織仍然面臨著強度-塑性無法同時匹配的挑戰。能否設計一種同時包含大尺寸和小尺寸的雙峰異質組織,使合金將同時具有良好的強度和塑性?

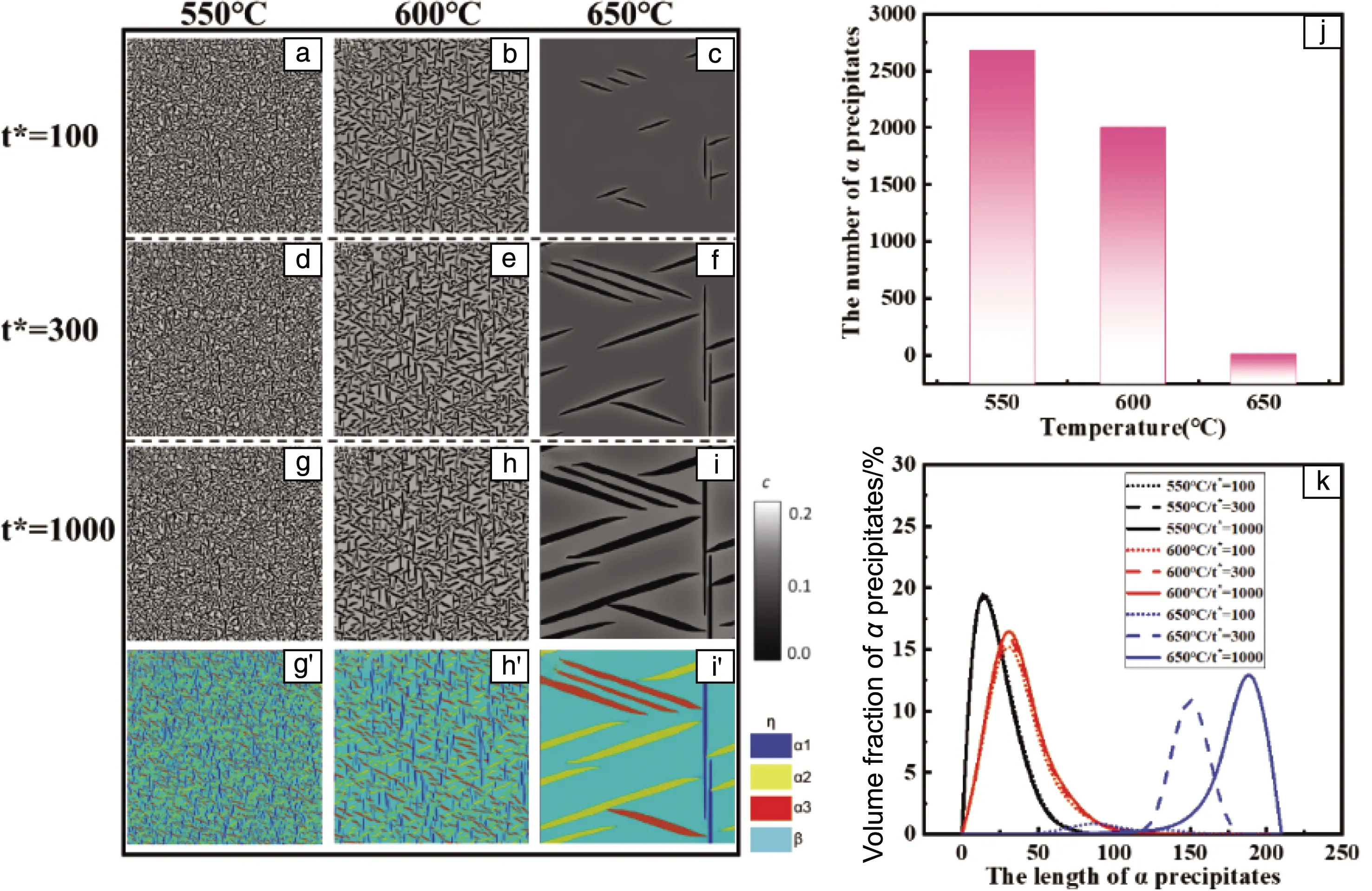

為了獲得多尺度析出組織,首先通過熱力學耦合相場模型進行多步時效及冷速的設計。通過Ti1023的釩當量[18]計算,獲得二元Ti-V合金的初始成分為7.5% V。圖4a~4i所示的模擬結果展示了二元Ti-7.5V體系在不同溫度(650,600,550 ℃)下時效不同模擬時間(t*=100,300和1000)后濃度場的演化結果,而圖4g′~4i′為結構場在較長模擬時間(t*=1000)后的微觀形貌,模擬獲得微觀組織的溫度依賴趨勢與圖3[31]的實驗結果吻合,隨著時效溫度的降低,α相的數量會升高且在600 ℃以下出現突增(圖4j)。此外,根據微觀組織的時間依賴性,發現高時效溫度產生的粗大α相的長度會隨著模擬時間的增加而增大,而低溫產生的細小α相對模擬時間不敏感。不同熱處理條件下α相體積分數和尺寸的相關統計結果如圖4k所示。在不同溫度和時間下時效獲得的α析出相的體積分數和長度均遵循單峰分布。隨著時效時間的增加,粗大α相體積分數的增量遠遠大于細小α相。因此,改變時效溫度可以有效地調控α相的密度,改變時效時間對控制α相的大小起著重要作用。

圖3 Ti1023在不同溫度下(650,600,550 ℃)時效3 h后的性能曲線[31],插圖為不同熱處理工藝所獲得的微觀組織的SEM照片

圖4 Ti-7.5V體系在不同溫度下時效不同模擬時間后微觀組織演化的相場動力學模擬結果:(a~i)濃度場的演化結果;(g′~i′)結構場的演化結果,(j)不同溫度下α相的數量(t*=1000);(k)不同熱處理條件后α相長度和體積分數的關系

微觀組織的溫度依賴性與c0點的值密切相關。圖2包含了不同溫度下α相和β相的能量曲線,插圖所示的c0點隨溫度的降低而升高。當溫度較高時,形核機制以經典的形核長大機制為主(△c>2.0%),基體將析出數量較少的α相;當溫度降至600 ℃時,偽調幅分解機制被激活(△c<2.0%),析出大量α相。由此可見,與溫度相關的形核機制對微觀組織的形貌有著重要的影響。

3.3 雙步時效對微觀組織和性能的影響

單步時效結果表明,鈦合金的微觀組織、力學性能與時效溫度和時間息息相關,結合溫度對兩種形核機制的影響提出了雙步時效的工藝以獲得多尺度析出組織。

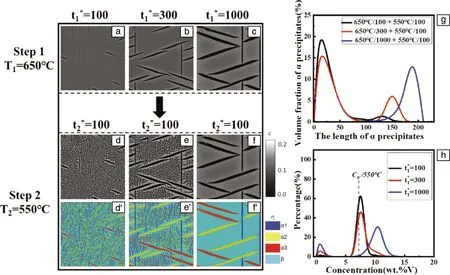

為了獲得尺寸差異較大的α相,根據圖4組織尺寸選定了650和550 ℃兩個時效溫度,研究了第一階段高溫時效時間對微觀組織的影響。由于第二階段低溫時效產生的α相對時間不敏感,因此不研究第二階段時效時間對微觀組織的影響。圖5的模擬結果顯示雙步時效可以有效地獲得多尺度析出組織,并且第一階段時效時間對多尺度析出組織的形貌影響較大。隨著時效時間的增加,粗大α相的體積分數和長度逐漸變大,而細小α相的體積分數明顯減小(圖5g)。若時效時間足夠長,β相基體的濃度升高(圖5h)導致偽調幅分解機制被抑制,多尺度異質組織無法形成。因此,保證短時間的高溫時效是形成多尺度析出組織的關鍵。

圖5 Ti-7.5V體系在雙步時效下微觀組織演化的相場動力學模擬結果:(a~c)第一階段高溫時效不同模擬時間后濃度場的演化結果;(d~f)第二階段低溫時效后濃度場的演化結果;(d′~f′)雙步時效后結構場的演化結果;(g)不同熱處理條件下α相長度和體積分數的關系;(h)第一階段高溫時效不同時間后體系的濃度分布,虛線為550 ℃下c0點的值

此外,為了篩選不同的時效溫度,固定高溫時效時間,研究了第一階段時效溫度對微觀組織的影響。圖6所示的模擬結果表明,隨著第一階段時效溫度的降低,粗大α相的數量變多,長度變小,體積分數增加,導致細小α相的數量和體積分數減小(圖6m),因此多尺度析出組織變得越來越不明顯。當第一階段溫度降低至620 ℃時,細小α相因空間和高濃度基體(圖6n[31])的限制無法析出,導致最終形成均質組織。因此,雙步時效中足夠大的時效溫差對異質組織的形成起著關鍵性的作用。

圖6 Ti-7.5V體系在雙步時效下微觀組織演化的相場動力學模擬結果:(a~f)第一階段不同溫度時效相同模擬時間后濃度場的演化結果;(g~l)第二階段不同溫度低溫時效相同模擬時間后濃度場的演化結果;(g′~l′)雙步時效后結構場的演化結果;(m)不同熱處理條件下α相長度和體積分數的關系;(n)第一階段不同溫度時效后體系的濃度分布,虛線為550 ℃下c0點的值[31]

基于模擬結果對Ti1023進行了雙步時效熱處理設計:將經過固溶處理的合金首先在650 ℃下短時間時效10 min,然后降溫至550 ℃時效3 h,最后淬火。為了保證晶內形核[30],第一階段沒有選擇更高的時效溫度。圖7插圖所示的SEM照片表明了雙步時效可以同時產生具有粗大α相和細小α相的異質組織,黃色虛線和紅色虛線分別標注了粗大α相和細小α相所在區域。雙步時效后的力學性能與傳統550 ℃單步時效后的相比具有更高的強度和更好的塑性,達到了強度和塑性的同時提高[31]。

圖7 Ti1023雙步時效后的性能曲線[31],插圖為異質微觀組織的SEM照片

3.4 冷速對微觀組織和性能的影響

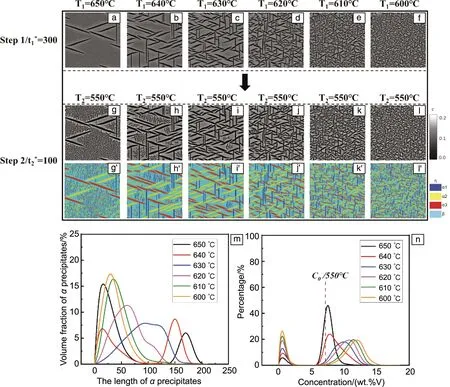

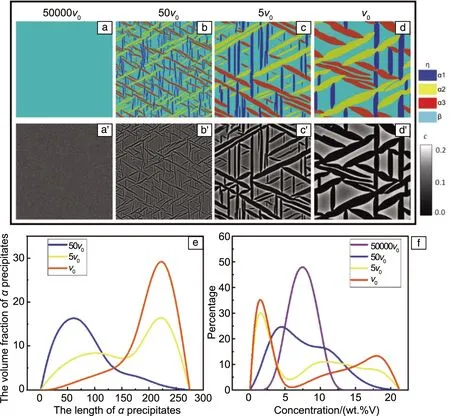

雙步時效可以獲得多尺度析出組織,若將熱處理工藝拓展為多步時效,是否可進一步得到不均勻多尺度α相的異質組織?連續降溫作為一種特殊的多步時效,實驗研究發現不同的冷速可以影響鈦合金的相變行為和微觀組織[32, 33]。通過調控連續冷速,研究了不同冷速對微觀組織的影響。圖8描述了相場模擬獲得的不同冷速下的微觀組織狀態,隨著冷速的降低,微觀組織經歷了4種不同的狀態,即純β相組織、由細小α相組成的均質組織、多尺度α相的異質組織以及由大尺寸α相組成的均勻組織。從圖8a和8a′可以看出,對于非常快的冷速,系統既沒有發生結構轉變也沒有濃度擴散,微觀組織保持純β相不變。隨著冷速的降低,結構轉變伴隨著濃度的擴散而發生(圖8b和8b′,8c和8c′,8d和8d′),微觀組織特征也逐漸從均勻分布的細小α相變為多尺度α相,再變為均勻分布的大尺寸α相。不同冷速下α相的長度和濃度分布的統計結果如圖8e和8f所示。圖8e顯示了α相長度和體積分數之間的關系。當冷速為50v0時,α相在小尺寸區域出現峰值;當冷速降低到5v0,獲得具有明顯雙峰分布的多尺度微觀組織;隨著冷速的繼續降低(v0),α相的長度增加并只在大尺寸區域出現峰值。從圖8f的濃度分布結果可知,隨著冷速的降低,濃度分布逐漸從單峰分布變為雙峰分布,其中冷速50v0所對應的低濃度峰在5%附近,而非α相的平衡濃度(≈2%)。

圖8 Ti-7.5V體系經過不同冷速后所形成的微觀組織演化的相場動力學模擬結果:(a~d)結構場的演化結果,(a′~d′)濃度場的演化結果,(e)α相長度和體積分數的關系,(f)體系的濃度分布

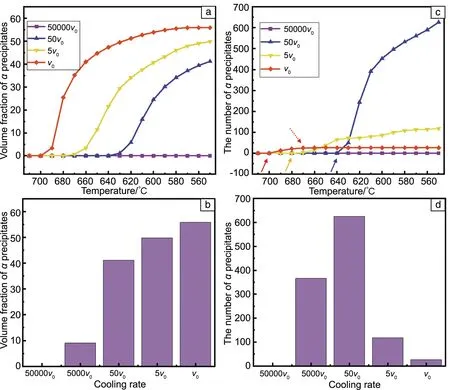

圖9進一步分析了降溫過程中析出α相的體積分數和數量的變化規律,結果表明α相的體積分數隨著溫度和冷速的降低而增加。這可以訴諸于其體系自由能的變化,即溫度越低平衡體積分數越高,越慢的冷速導致熱處理時間越長,α相的實際體積分數則越接近平衡體積分數。根據圖9c顯示的α相數量(結構場)的統計結果,發現其數量在冷卻過程中呈現逐漸增加的趨勢。隨著冷速的降低,550 ℃時α相的最終形核數量先增加后減小(圖9d),且形核開始溫度(圖9b中實線箭頭所指)逐漸增高。當冷速十分緩慢時(v0),形核結束溫度(圖9b中虛線箭頭所指)出現。據此推斷形核開始溫度的變化和形核結束溫度的出現可激活或抑制不同的形核機制,從而改變合金的微觀組織特征。

圖9 不同冷速下α相的體積分數和數量的統計結果:(a)在不同冷速的降溫過程中α相的體積分數隨溫度的變化;(b)不同冷速降溫至550 ℃下α相最終的體積分數;(c)在不同冷速的降溫過程中α相的數量隨溫度的變化;(d)不同冷速降溫至550 ℃下α相最終的數量

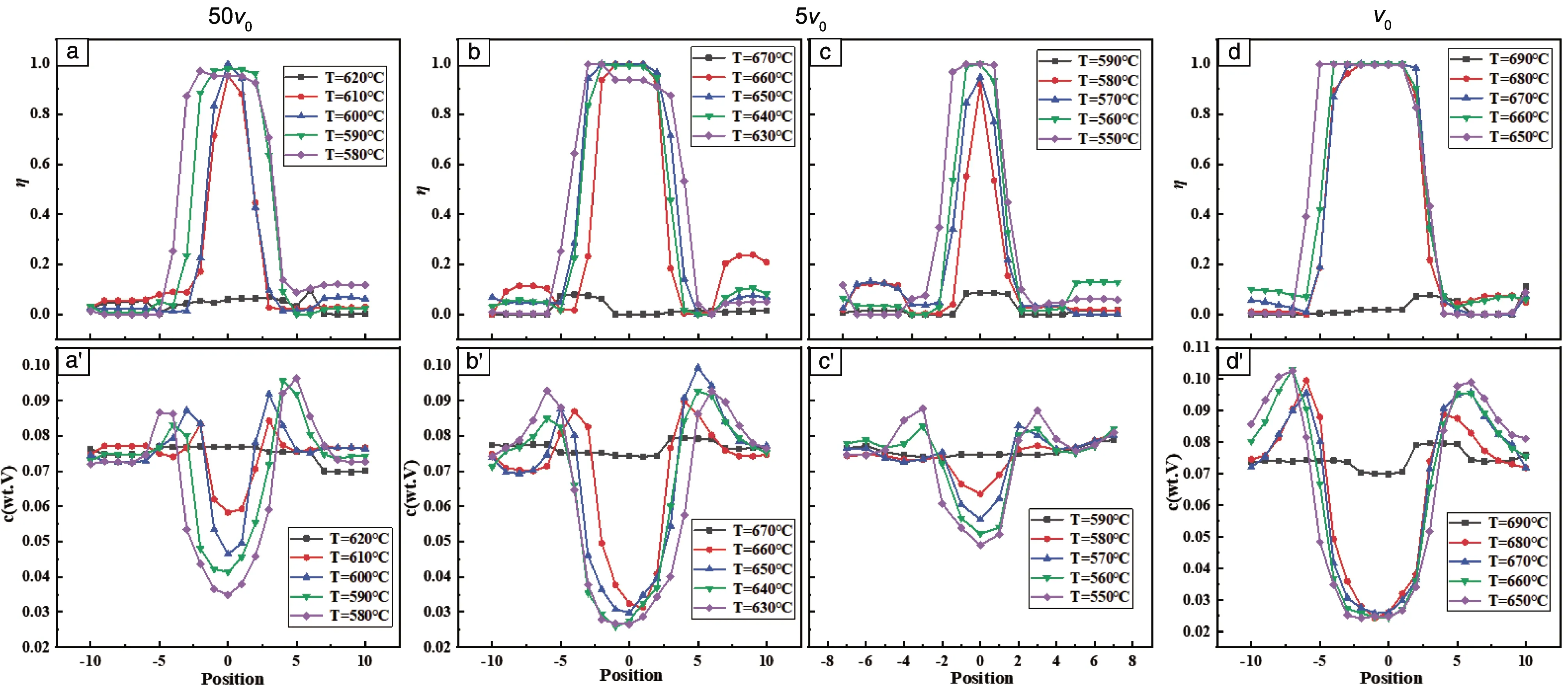

結構場和濃度場隨溫度的演化為不同冷速對應不同形核機制的猜想提供了更直接的證據。圖 10a和10a′表明,擁有較低形核開始溫度的快冷(50v0)所形成的α相核心符合偽調幅分解機制特征:結構迅速達到平衡值(結構轉變完全)而濃度場緩慢地向平衡演化。值得注意的是,中速冷卻(5v0)產生的α相核心同時包含兩種不同的形核機制。除了低溫區域濃度擴散和結構轉變不同步的偽調幅分解機制(圖10c和10c′)外,高溫區域經典的形核長大機制占主導地位,其中結構轉變和濃度擴散同時達到平衡值(圖10b和10b′)。如果冷速較慢(v0),低溫區域的偽調幅分解機制因形核結束溫度的出現被抑制,α相核心的析出以經典的形核長大機制為主,這可以由圖10d和10d′中濃度場和結構場同時達到平衡值來證明。

圖10 不同冷速下結構場和濃度場隨溫度的演化

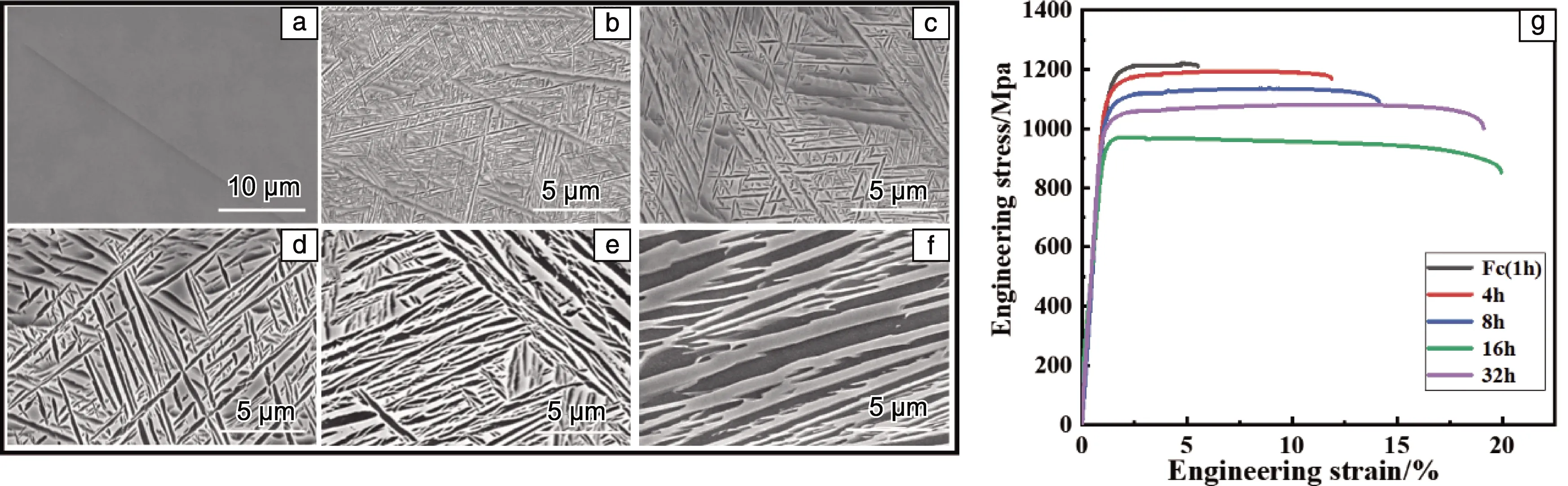

根據模擬結果,實驗選擇Ti55531從850 ℃以不同冷速降至550 ℃,圖 11a~11f分別對應水冷、爐冷、4 h冷卻、8 h冷卻、16 h冷卻和32 h 冷卻后的SEM照片。水冷因冷速過快合金無法發生結構轉變從而保持純β相基體不變(圖11a);隨著冷速的降低,微觀組織逐漸由α相尺寸差異較小的均質結構(圖11b)轉變為尺寸差異越來越大的異質組織(圖11c~11e);若冷速繼續降低,細小α相逐漸減少,最終形成只由粗大α相組成的均質組織(圖11f)。微觀組織所對應的拉伸曲線如圖11g所示,由快速爐冷產生的細小α相均質組織強度高、塑性低;而由32 h慢冷形成的粗大α相均質組織則具有高塑性,但強度有所損耗。介于快冷和慢冷之間的中速冷卻可使合金的強塑性得到平衡。與粗大α相均質組織的性能相比,16 h中速冷卻產生的異質組織在塑性(~18%)幾乎不減少的情況下,強度(~1050 MPa)得到提升。在β鈦合金中,找到合適的冷速設計異質組織對優化合金的綜合性能具有十分重要的意義。

圖11 Ti55531在不同冷速下的微觀組織的SEM照片(a~f)和性能曲線(g):(a)水冷,(b)爐冷,(c)1.25 ℃/min,(d)0.625 ℃/min,(e)0.3125 ℃/min,(f)0.15625 ℃/min

4 結 論

本文通過相場模擬結合實驗的方法,驗證了不同成分的β穩定元素和溫度對鈦合金微觀組織的影響規律,成分越低,溫度越低,均勻分布的α析出相尺寸越小,密度越高。揭示了低溫偽調幅分解機制和高溫經典形核長大機制對析出相尺寸、密度的影響規律。進一步提出了通過雙步時效和連續冷卻的熱處理工藝同時激活經典形核長大機制和偽調幅分解機制來設計多尺度微觀組織并優化合金性能的新思路。模擬結果表明,雙步時效獲得同時具有粗大α相和細小α相的雙峰異質組織需要:① 短時間高溫時效,② 高低溫時效具有較大的溫差(>100 ℃)。調控冷速獲得多尺度的異質組織需要要保證冷速適中。進一步的實驗結果表明,通過雙步時效及中速冷卻可以有效地獲得多尺度析出組織,獲得的組織可以有效地優化鈦合金的力學性能,為新型鈦合金的設計和開發提供新的思路。