超高壓腌制對烤制豬肉品質的影響

王 琳,冉佩靈,熊雙麗 ,李安林

(1.西南科技大學生命科學與工程學院,四川綿陽 621010;2.四川旅游學院食品學院,四川成都 610100)

燒烤是人類最古老的食品烹飪加工方式,即直接將肉制品放置于高溫的環境下烘烤至表面變為金黃色,形成外焦里嫩的獨特口味。烤肉是目前餐飲行業中深受消費者歡迎的一大類美食,但目前關于此類食品加工工藝對產品感官、風味、營養和安全等品質影響的研究被忽視,危害物質的產生與控制機理仍需進一步深入研究。與烤肉品質密切相關的風味、嫩度、多汁性、過氧化值和丙二醛含量等因素,受原料、預處理、腌制和烤制等因素的影響[1?2]。腌制劑種類、腌制方式和時間等影響腌制肉制品的傳質速率、嫩度、色澤、保水性和質構等[3?4]。

食品超高壓技術(ultra-high pressure,UHP),指在密閉的超高壓容器內,用水作為介質對軟包裝食品等物料施以400~600 MPa 的壓力或者是用高級液壓油施加以100~1000 MPa 壓力的一種新型處理技術[5]。自1990 年日本首次生產超高壓果醬食品以來,超高壓技術在食品加工領域中的應用原理與范圍便備受關注。由于超高壓技術可以破壞分子中部分氫鍵和二硫鍵等非共價鍵,引起食品中的酶、蛋白質、淀粉等生物分子構型發生變化[6?7],具有殺菌保鮮[8]、嫩化肉和改善肉制品質構特性的作用[9]。日本的Fujichiku 公司將腌熏豬肉切片真空包裝后放在常溫、300 MPa 的壓力條件下高壓處理2 h,經高壓處理后能夠明顯加快腌制速度[10]。另有研究表明,經過超高壓處理后,豬肉擁有類似火腿般的獨特口感,牛腿肉擁有脊肉般的柔軟效果[11]。

目前,關于超高壓技術用于預調理豬肉腌制的報道較少,本文以豬肋條肉為原料,通過研究超高壓對腌制五花肉烤制后感官、過氧化值、質構和風味等的影響,并優化超高壓腌制工藝,與常溫常壓和低溫常壓腌制進行比較,以期為高壓技術在預調理肉制品和烤肉制品中的應用提供一定的參考。

1 材料與方法

1.1 材料與儀器

新鮮豬五花肉 選用同品種、同批次、相同部位、肥瘦均勻的豬五花肉,肥肉與瘦肉的比例約為1:1,四川省綿陽市涪城區青義鎮農貿市場;雞精四川國莎實業有限公司;食鹽 中鹽東興鹽化股份有限公司;辣椒、花椒、孜然 四川晨鑫食品有限公司;橄欖油 上海嘉里食品工業有限公司;十三香 駐馬店市王守義十三香調味品集團有限公司;大豆分離蛋白 臨沂山松生物制品有限公司;大蒜 青義鎮市售獨頭蒜;冰乙酸、三氯甲烷、碘化鉀、硫代硫酸鈉、石油醚(沸程為30~60 ℃)、無水硫酸鈉、可溶性淀粉、三氯乙酸、乙二胺四乙酸二鈉、硫代巴比妥酸成都市科隆化學品有限公司。

M1-205A 型美的微波爐 廣東美的廚房電器制造有限公司;DZ400-DZ(2L)型真空封裝機 成都瑞昌儀器制造有限公司;UV5800PC 型紫外可見分光光度計 上海市元析儀器有限公司;HPP.L2-800/1型高壓設備 天津華泰森淼生物工程技術股份有限公司;TA.XT plus 質構儀 英國Stable Micro Systems公司;PEN3 型電子鼻 德國AIRSENSE 公司;YH-36型遠紅外食品烤爐 成都瑞昌儀器制造有限公司。

1.2 實驗方法

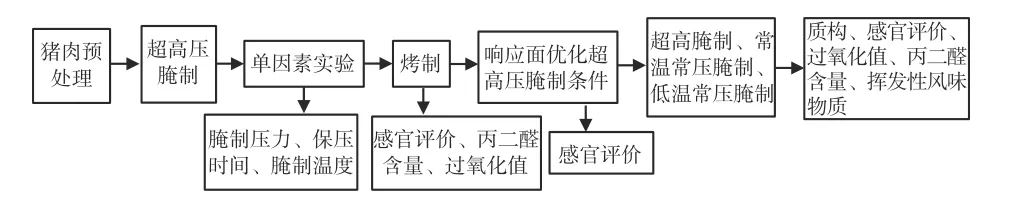

1.2.1 實驗流程

1.2.2 操作要點

1.2.2.1 豬肉預處理 選用同品種、同批次、相同部位、肥瘦均勻的豬五花肉,肥肉與瘦肉的比例約為1:1。宰殺冷卻,冷凍5 h 后用切片機切成3 mm 的肉片,分裝為100 g/份,真空包裝后儲存在?18 ℃的冷凍室內。使用前置于微波爐解凍,并去血水。

1.2.2.2 豬肉腌制 經預實驗得出烤肉腌制劑的適宜配方:雞精0.3%、食用鹽1.1%、橄欖油9.0%、辣椒粉3.5%、花椒粉0.5%、十三香1.0%、孜然粉0.2%、大豆分離蛋白1.5%、大蒜5.0%。

超高壓腌制處理:解凍后豬肉涂抹上腌制劑,裝于真空袋抽真空,對豬肉進行腌制處理。加壓時升壓速度為50 MPa/s,卸壓速度為100 MPa/s;腌制壓力100 MPa,保壓時間10 min,腌制溫度15 ℃。

1.2.2.3 豬肉烤制 在烤盤上鋪一張烤紙,將腌制后豬肉平整鋪在烤紙上。烤箱上下火預熱到180 ℃后烤制8 min。

1.2.3 腌制工藝單因素實驗 在腌制壓力為100 MPa,保壓時間為10 min,腌制溫度為15 ℃的條件下,考察超高壓腌制壓力(100、200、300、400、500 MPa)、保壓時間(10、20、30、40、50 min)、腌制溫度(15、25、35、45、55 ℃)等因素對烤制豬肉感官評價、丙二醛含量、過氧化值的影響。

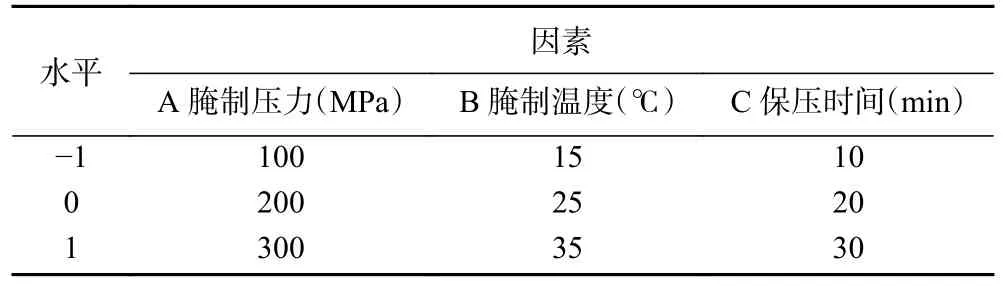

1.2.4 響應面試驗設計 在單因素實驗的基礎上,根據Box-Behnken 設計原理[12],以腌制壓力(A)、腌制溫度(B)、保壓時間(C)為考察指標,以感官評分為響應值,設計三因素三水平響應面試驗,優化超高壓腌制豬肉條件,試驗因素水平如表1。

表1 響應面試驗因素水平Table 1 Response surface experimental factors and levels

1.2.5 不同腌制方式對烤制豬肉品質的影響 超高壓腌制:采用1.2.4 實驗所得超高壓最優工藝進行腌制;常溫常壓腌制:常溫常壓(25 ℃)條件腌制30 min;低溫常壓腌制:參考李新等[13]的條件稍作修改,溫度4 ℃,腌制30 min。

1.2.6 烤肉感官評價 邀請10 名具有食品專業相關知識和相關培訓的同學組成感官評價小組。確保每次評價中有合適的時間間隔和獨立安靜的評價環境,每品評一個樣品應漱口。根據產品特點,參考GB 2726-2016 《食品安全國家標準 熟肉制品》[14?15]按照感官評價標準表2 對烤肉進行評價。

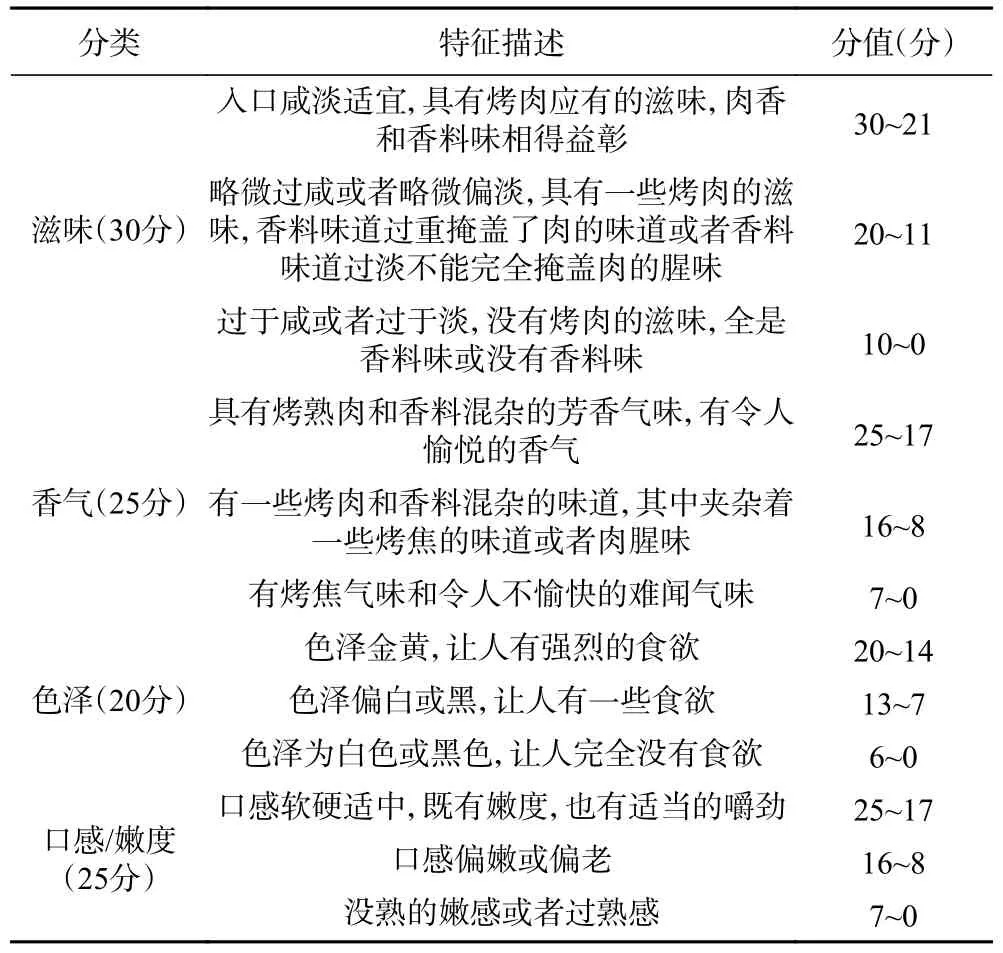

表2 烤肉感官評分標準與細則Table 2 Criteria and detailed rules for sensory evaluation of roasted meat

1.2.7 過氧化值和丙二醛含量測定 過氧化值測定采用GB 5009.227-2016《食品安全國家標準 食品中過氧化值的測定》的直接滴定法進行測定[16]。

丙二醛含量測定采用GB 5009.181-2016《食品安全國家標準 食品中丙二醛的測定》的分光光度法進行測定[17]。

1.2.8 質構特性測定 取烤肉,選擇平整部分,去除表面調料等雜物。采用Kuttappan 等[18]的方法略作修改,探頭A/MORS,設定測試模式:壓縮、測前速度:0.5 mm/s、測中速度:0.5 mm/s、測后速度:10.00 mm/s。目標模式:位移。位移:1.50 mm,觸發力:5.0 g。

1.2.9 電子鼻風味分析 采用岳玲等[19]的方法略作修改,將樣品剁碎,取1.0 g 均勻的樣品于15 mL 頂空進樣瓶中,封口,冷凍24 h 后,于常溫平衡30 min后,采取頂空吸氣法進行電子鼻檢測分析,每個樣品重復3 次。分別測定超高壓腌制、常溫常壓腌制、低溫常壓腌制三種腌制方式的烤肉樣品的揮發性風味物質。

檢測條件:樣品測定間隔1 s,清洗時間60 s,歸零時間10 s,樣品準備時間5 s,分析采樣時間70 s,進樣流量400 mL/min。

1.3 數據處理

質構數據每組重復6 次,其余每組實驗重復3 次,結果均以平均值±標準偏差表示。利用Microsoft Excel 2016(微軟公司)、SPSS 17.0(SPSS 公司)、Design-Expert 8.0.6(Stat-Ease 公司)對數據進行整理分析;電子鼻數據采用Winmuster 軟件(德國Airsense 公司)進行主成分分析;采用Origin2021 軟件(OriginLab 公司)繪圖。

2 結果與分析

2.1 單因素實驗

2.1.1 超高壓腌制壓力對烤制豬肉感官評價和脂肪氧化的影響 由圖1a 可知,當壓力增大時,感官評分先增加后降低,感官評分在200 MPa 達到最佳。該結果與王元等[20]報道的結果相同,可能是由于200 MPa 的處理能夠提高烤肉嫩度,使烤肉口感因為壓力增大而變得軟嫩,當壓力繼續增加時,可能由于壓力過高而引起肌球蛋白絲的凝結及蛋白質變性、分解[21?22],組織松散,口感下降。

圖1 壓力對烤制豬肉感官評價及脂肪氧化的影響Fig.1 Effects of pressure on the sensory evaluation and fat oxidation of roasted pork

由圖1b 可知,烤肉過氧化值在300 MPa 最低,可能是因為超高壓能抑制脂肪氧合酶活性,從而降低過氧化值[23]。當壓力過高時過氧化值增加,在400 MPa 時達到峰值,這可能與膜的破壞有關[24]。烤肉的丙二醛含量在100~400 MPa 范圍內呈升高趨勢,可能是由于高壓使蛋白質發生變性,金屬離子被釋放出來,導致脂肪氧化的速度增加[25]。當壓力過高時,丙二醛含量降低,可能與變性蛋白的協同作用有關[26]。綜合考慮能源節約,選擇100、200、300 MPa作為響應面設計水平。

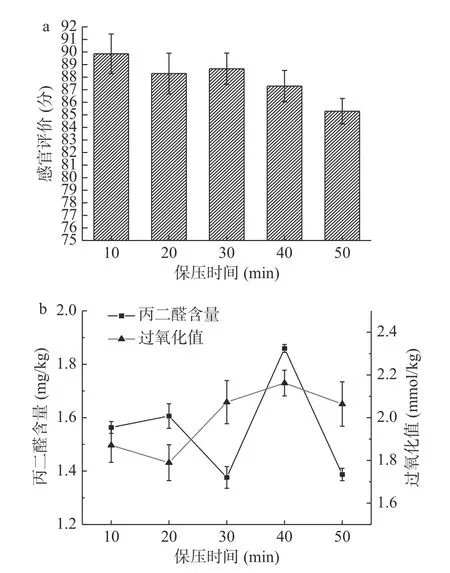

2.1.2 超高壓腌制時間對烤制豬肉感官評價和脂肪氧化的影響 由圖2a 可知,烤肉的感官評分在10 min 時達到最高,在50 min 時最低,這與張守勤等[27]的研究結果類似,可能是因為保壓時間過長使肉纖維狀態逐漸模糊,對烤肉色澤影響較大,導致感官評分低。圖2b 結果顯示,烤肉過氧化值在20 min時達到最低值,在40 min 時達到最高值。丙二醛含量在30 min 時達到最低,40 min 時達到最高,呈現不規律變化的原因,需要進一步研究。因此綜合考慮后,選擇10、20、30 min 作為響應面設計水平。

圖2 保壓時間對烤制豬肉感官評價及脂肪氧化的影響Fig.2 Effects of holding pressure time on sensory evaluation and fat oxidation of roasted pork

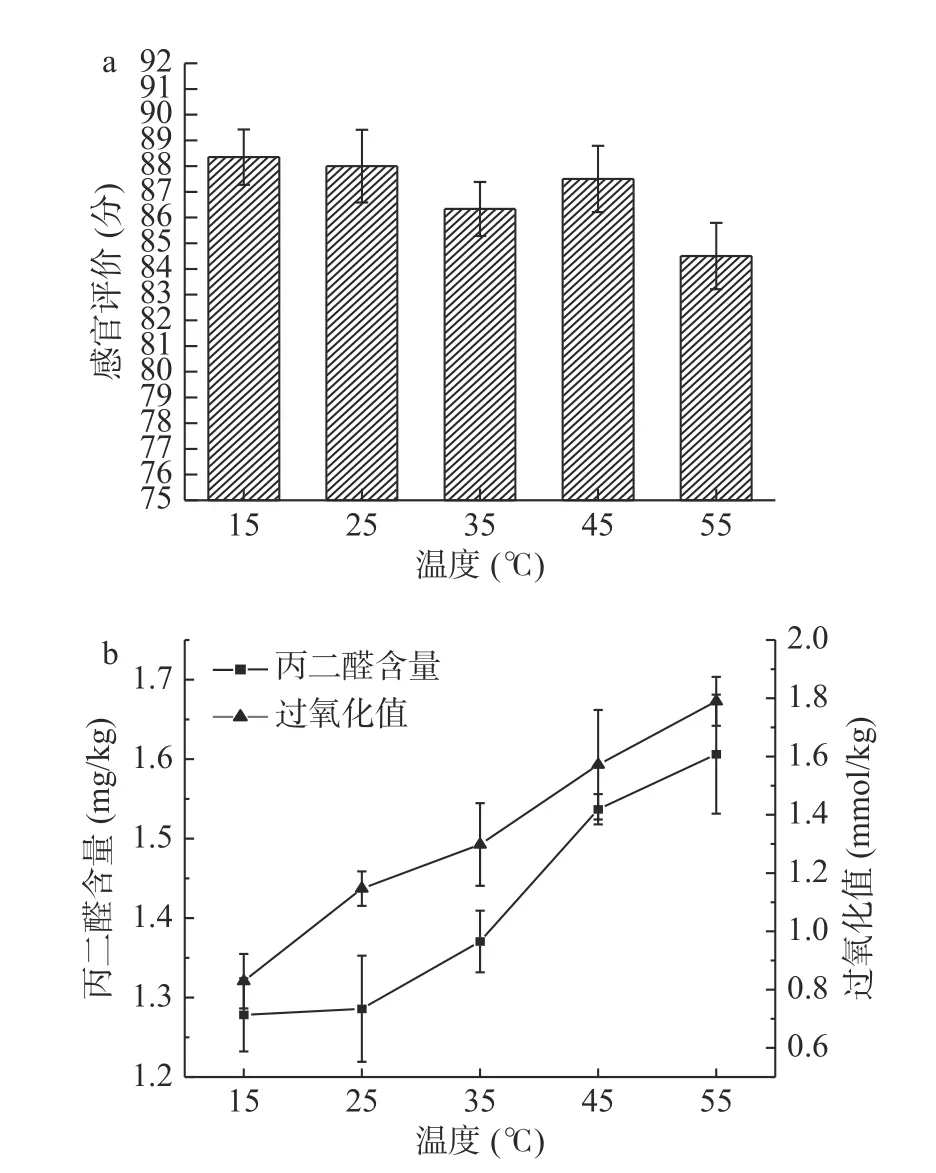

2.1.3 超高壓腌制溫度對烤制豬肉感官評價和脂肪氧化的影響 由圖3a 可知,烤肉的感官評分在超高壓腌制溫度15 ℃時達到最高分,在55 ℃時達到最低。可能是因為結締組織會在40~60 ℃之間變性,這種蛋白質的變性會導致剪切力增大[28],從而嫩度下降。由圖3b 可知,溫度升高,過氧化值增加。在加熱條件下,烤肉過氧化值增加,溫度的升高也加速過氧化物的分解[24],并且過氧化物在低溫下不會完全分解,形成的產物可能進一步增加過氧化值[29]。烤肉的丙二醛含量隨溫度升高而逐漸增加。可能是由于加熱處理促進鐵蛋白中鐵離子釋放從而催化肌肉氧化[30]。綜合考慮后,選擇15、25、35 ℃作為響應面設計水平。

圖3 溫度對烤制豬肉感官評價及脂肪氧化的影響Fig.3 Effects of temperature on sensory evaluation and fat oxidation of roasted pork

2.2 響應面試驗

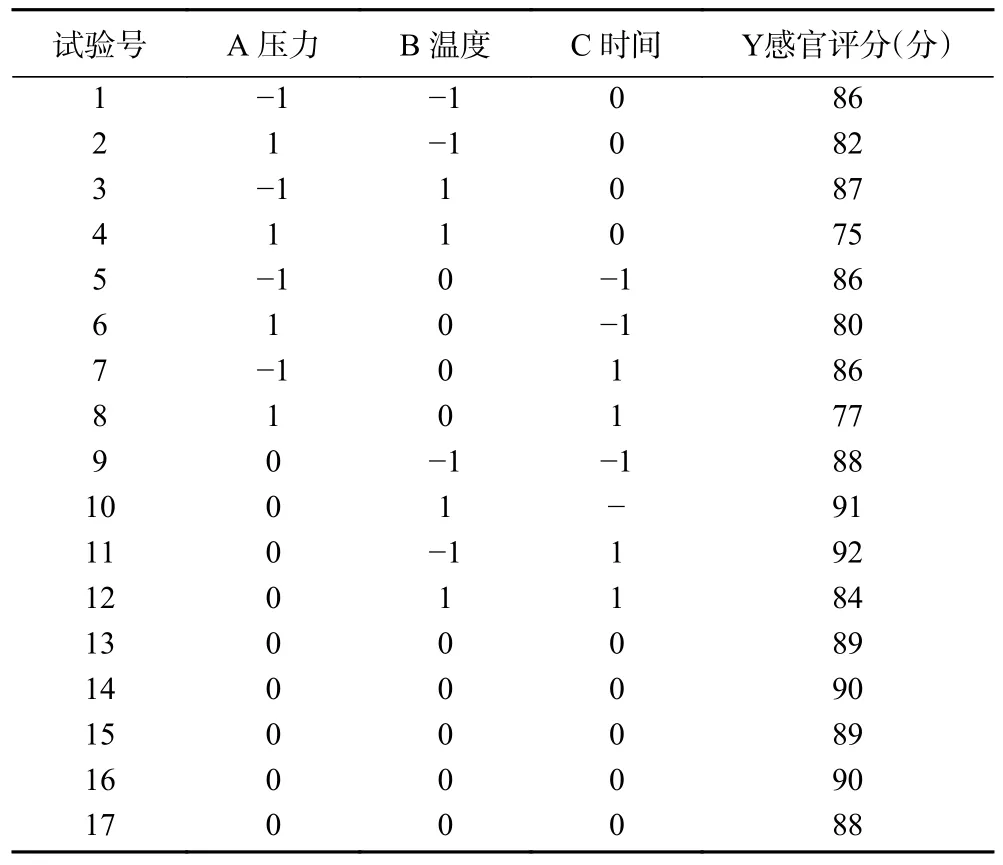

2.2.1 設計與結果 根據以上單因素實驗結果,以腌制壓力(A)、溫度(B)、時間(C)為自變量,以感官評分(Y)作為響應值,采用Box-Benhnken 試驗設計,其設計水平和結果如表3 所示。

表3 響應面試驗設計和結果Table 3 Design and results of response surface experiment

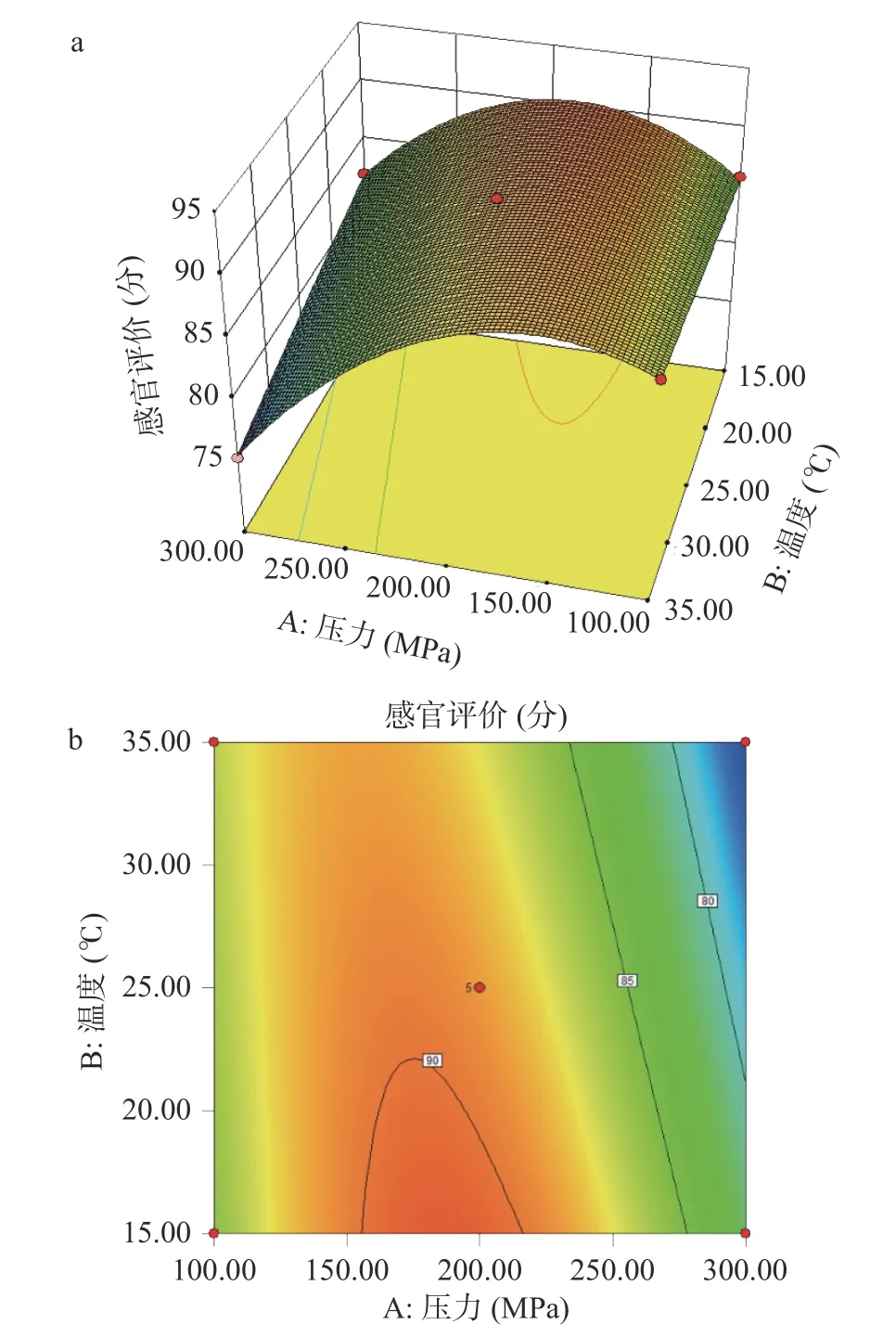

Design-Expert 8.0.6 軟件對試驗數據進行分析,方差分析結果如表4,模型的F值為95.56,P<0.01,極顯著,說明該模型具有統計學意義[31]。失擬項F值為0.12,P=0.9442>0.05,表現為不顯著,即方程的擬合度較好。決定系數R2=0.9912,校正決定系數R2adj=0.9815,說明該模型具有統計學意義,可用來進行烤肉感官評分的預測[32]。回歸方程:

表4 方差分析結果Table 4 Results of ANOVA

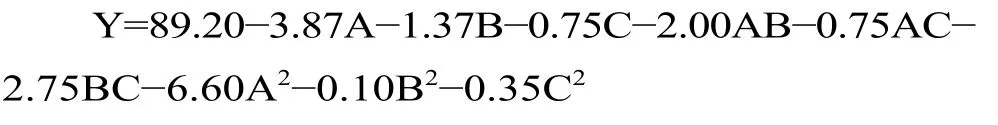

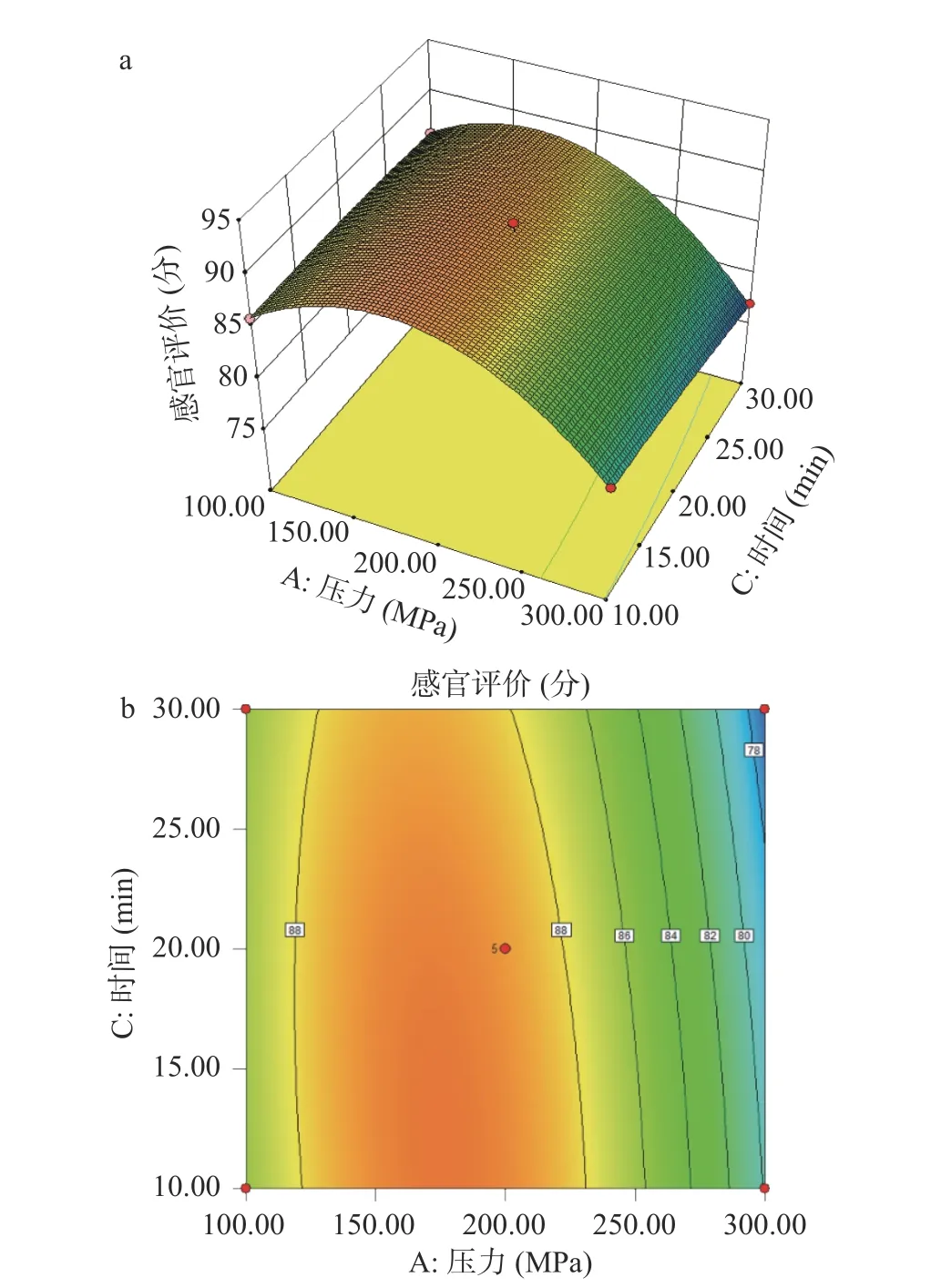

2.2.2 各因素交互作用分析 圖4 為超高壓壓力和溫度交互作用對烤肉感官的影響,逐漸升高超高壓溫度,感官評分隨壓力增加一直呈先上升后減小的趨勢,且溫度越高時,感官評分隨壓力的增加,降低的趨勢更明顯;逐漸增加壓力,感官評分隨溫度的增加,先有上升趨勢,但不明顯,而后下降趨勢明顯。從等高線的形狀和疏密程度可知,壓力對感官評分的影響大于溫度對感官評分的影響,兩者交互作用顯著。

圖4 壓力和溫度響應曲面圖Fig.4 Response surface graph of pressure and temperature

圖5 表示了超高壓時間和壓力的交互作用對烤肉感官品質的影響。逐漸增加壓力,感官評分隨時間增加趨于平緩;逐漸增加超高壓時間,烤肉感官評分隨著壓力的增加,一直處于先增加后減小的趨勢。從等高線的形狀和疏密程度可知,壓力對感官評分的影響大于時間對感官評分的影響,與方差分析結果一致。

圖5 壓力和時間響應曲面圖Fig.5 Response surface graph of pressure and time

2.2.3 驗證試驗 根據響應面軟件分析,確定超高壓最佳工藝參數壓力180.10 MPa,溫度15.00 ℃,超高壓腌制時間30.00 min,此條件下烤肉感官評分92.39。考慮到實際操作可行性,修正參數后,超高壓最佳工藝參數:壓力180 MPa,溫度15 ℃,腌制時間30 min,得到感官評分92.59 與預測值基本一致,說明運用響應面法優化超高壓腌制烤肉的工藝參數準確可行。

2.3 不同腌制方式對烤制豬肉品質的影響

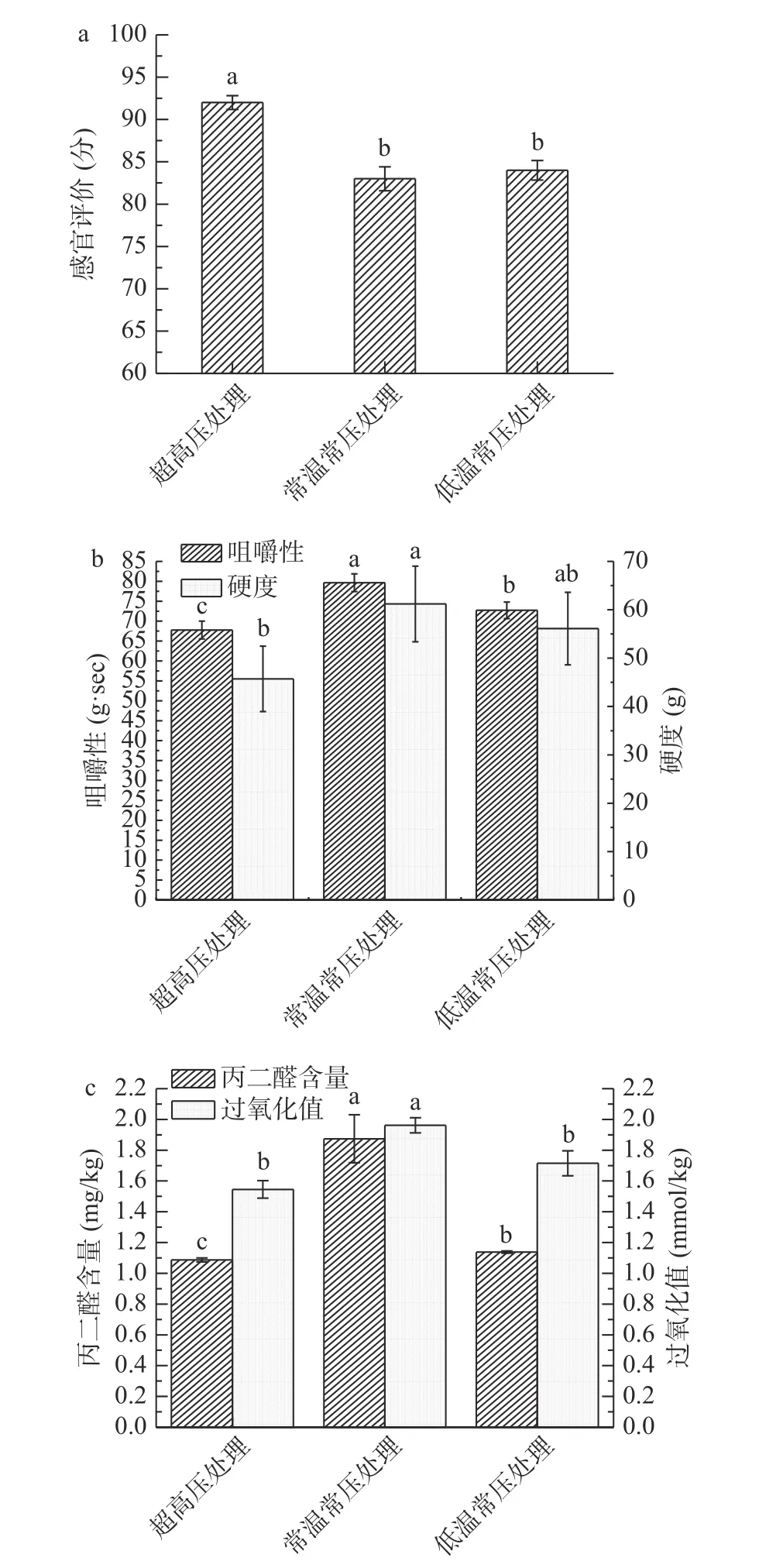

由圖6a 中可得,超高壓腌制烤肉的感官評分最高,分別比低溫常壓腌制烤肉和常溫常壓腌制烤肉的感官評分提高了9.52%、10.84%,其中,常溫常壓腌制的烤肉感官總得分最低。可能是因為烤肉經過超高壓腌制后,分子結構被破壞,烤肉肉質更嫩[33]。低溫常壓腌制的烤肉感官評分略高于常溫常壓腌制,無差異顯著性(P>0.05)。

由圖6b 可知,經過超高壓腌制烤肉的硬度與咀嚼性是三種處理方式中最低的,超高壓腌制烤肉的硬度分別比常溫常壓腌制和低溫常壓腌制的烤肉降低了25.31%和18.54%,咀嚼性分別降低了14.92%和6.81%。可能是由于壓力使豬肉中肌肉纖維和蛋白質的結合發生解離[34],性質發生變化,同時導致肌纖維碎片化最終造成硬度下降。

圖6 三種腌制方式對烤制豬肉品質的影響Fig.6 Effects of three curing methods on the quality of roasted pork

由圖6c 可得,三種腌制方法中,超高壓腌制烤肉的丙二醛含量和過氧化值均為最低,丙二醛含量分別比常溫常壓和低溫常壓降低41.90%和4.48%,過氧化值分別降低21.29%和9.89%,其中,常溫常壓腌制的過氧化值和丙二醛含量均為最高。可能是因為烤肉中的過氧化物被高壓破壞,所以會對脂肪氧化形成抑制,因此過氧化值和丙二醛含量相較于常溫常壓處理更低[30]。

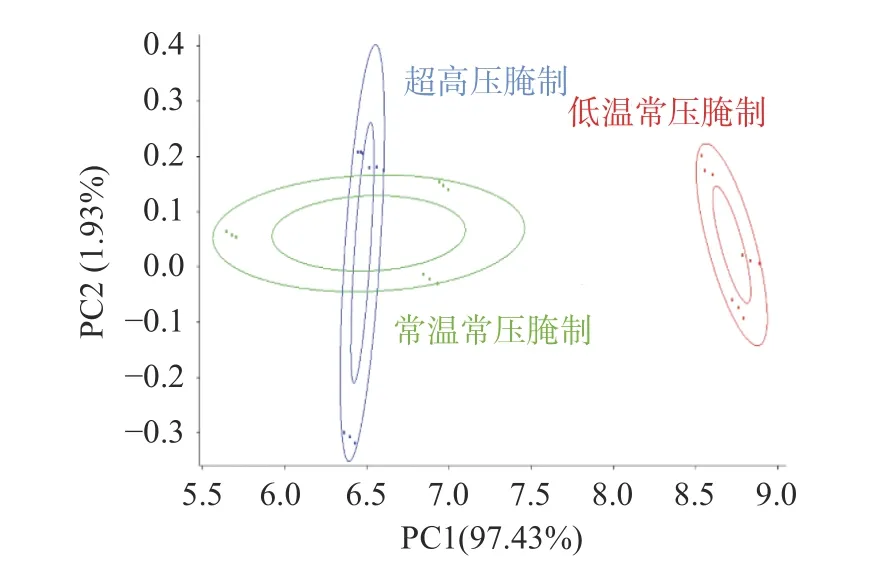

2.4 不同腌制方式對烤肉揮發性物質的影響

從圖7 可以得到,第一主成分(PC1)和第二主成分(PC2)的累積貢獻率99.36%大于85%,說明PC1和PC2 已經包含很大信息量,能反映樣品整體信息。其中第一主成分(橫坐標)貢獻率是97.43%,所以樣品的主要差異都是體現在第一主成分上。超高壓腌制和常溫常壓腌制的烤肉部分區域發生重疊,說明這兩種腌制方式在氣味有相似之處,而低溫常壓腌制的圖像與超高壓腌制及常溫常壓腌制的圖像之間沒有交叉重疊[35],說明低溫腌制風味與其他兩種腌制方式有差異。低溫腌制與超高壓腌制在電子鼻區分的主成分分析圖上位置分離比較大,所以整體風味信息兩者差別較大[36],而常溫腌制與低溫腌制在主成分分析圖上位置接近,因此差別相對較小,具體成分變化有待進一步研究分析。

圖7 三種腌制方式電子鼻數據主成分分析圖Fig.7 Principal component analysis diagram of electronic nose data for three curing methods

3 結論

在單因素實驗基礎上,經響應面法優化得到的最佳腌制豬肉條件為壓力180 MPa,溫度15 ℃,腌制時間30 min。超高壓腌制烤肉比低溫常壓腌制烤肉和常溫常壓腌制烤肉的感官評分分別提高了9.52%、10.84%。超高壓腌制的烤肉硬度比常溫常壓腌制和低溫常壓腌制的烤肉的硬度分別降低了25.31%和18.54%,咀嚼性分別降低了14.92%和6.81%。超高壓腌制烤肉比低溫常壓腌制烤肉和常溫常壓腌制烤肉的丙二醛含量分別降低了4.48%和41.90%。超高壓腌制烤肉與低溫常壓、常溫常壓比較,過氧化值分別降低了9.89%和21.29%。結合電子鼻檢測的PCA 分析圖發現,低溫腌制烤肉與超高壓、常溫常壓腌制烤肉可以較好地用電子鼻進行區分。綜合以上的分析,可以認為超高壓腌制的烤肉優于常溫常壓腌制的烤肉和低溫常壓腌制的烤肉,而低溫常壓腌制的烤肉又優于常溫常壓腌制的烤肉。