單組分及雙組分顆粒起始流化固含率試驗研究

牛 犁,劉夢溪,王海北

(1.礦冶科技集團有限公司,北京 100160;2.中國石油大學(北京)化學工程與環境學院,北京 102249)

在氣固流化床中,顆粒粒徑、顆粒密度與氣體密度差對顆粒的流化性能有明顯的影響。早在1973年,GELDART就通過大量試驗研究,根據顆粒粒徑及氣固密度差的不同把固體顆粒分成A、B、C和D四類,這就是GELDART顆粒分類法。A類顆粒被稱為細顆粒,粒度范圍為30~100 μm,密度小于1 400 kg/m。A類顆粒的起始鼓泡速度(u)明顯高于起始流化速度(u),并且床層達到鼓泡點之前膨脹明顯。流化較平穩,氣固返混較嚴重。典型A類顆粒是流化催化裂化(FCC)催化劑。B類顆粒被稱為粗顆粒,粒度范圍為100~600 μm,密度范圍為1 400~4 000 kg/m。B類顆粒的起始鼓泡速度u與起始流化速度u相等,因此表觀氣速只要超過起始流化速度,床層內即出現氣泡相和乳化相。典型B類顆粒是砂粒。C類顆粒被稱為超細顆粒,粒度一般小于20 μm。C類顆粒粒徑很小,顆粒間的作用力很強,極易導致顆粒團聚,因此流化較困難,易產生溝流。典型C類顆粒是鍋爐飛塵。D類顆粒被稱為過粗顆粒,粒度一般大于0.6 mm。D類顆粒流化時易產生極大氣泡或形成節涌床,操作很不穩定。典型D類顆粒是玻璃珠顆粒。

目前,流態化技術的試驗和理論研究基本是基于單組分顆粒進行的,然而在流態化技術的實際應用中,常涉及雙組分混合顆粒、多組分混合顆粒及寬篩分分布顆粒的流化問題。雙組分混合顆粒體系的最小流化特性是研究多組分混合顆粒及寬篩分分布顆粒最小流化特性的基礎。因此,研究混合顆粒的流化特性對流化床操作具有極重要的意義。本文將采用降速法對典型GELDART A類顆粒及AC類混合顆粒、GELDART B類顆粒及BC類混合顆粒的起始流化固含率進行試驗研究,測定起始流化點處床內兩測壓點間壓降,得到顆粒的最小流化特性曲線,進一步計算出起始流化固含率。

1 試驗材料及方法

1.1 試驗裝置及流程

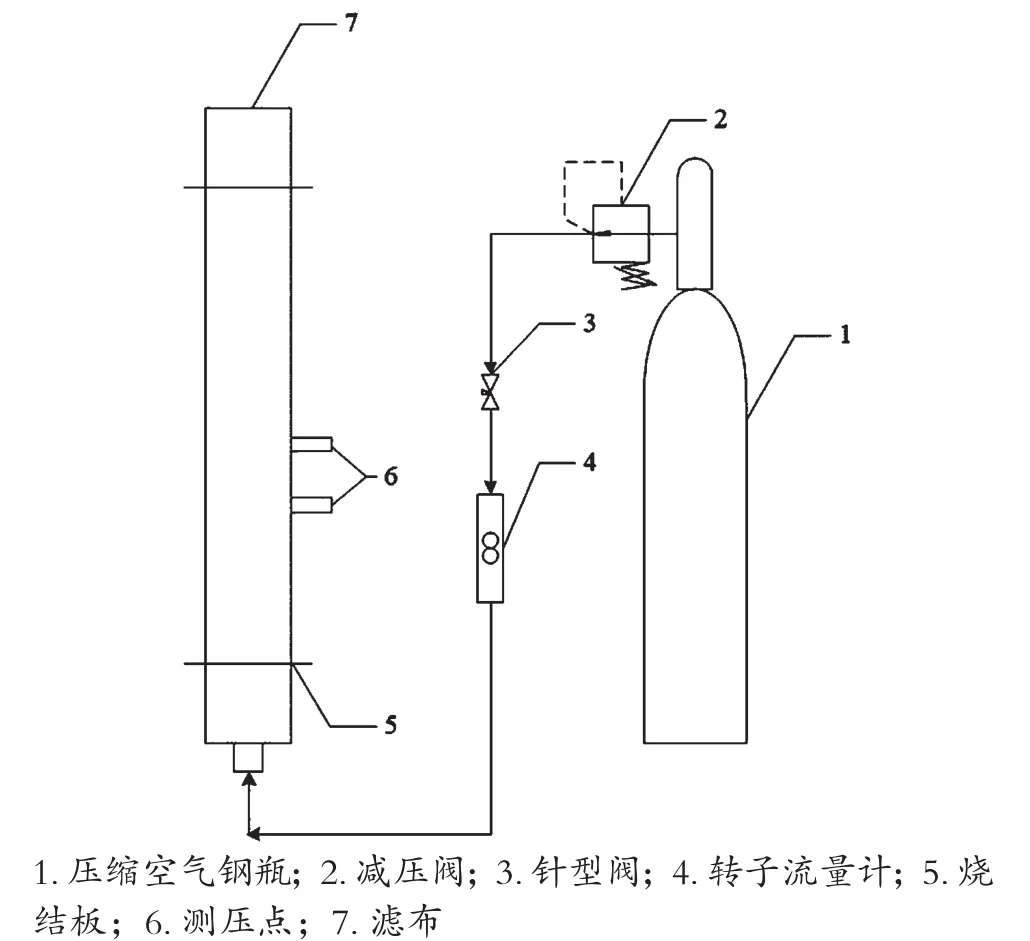

起始流化固含率測量裝置如圖1所示,裝置內徑為80 mm,高度為1 m。試驗中,壓縮空氣經過減壓閥、轉子流量計、針型閥進入測量裝置內。為保證氣體均勻分布,分布器采用金屬燒結板(厚度10 μm,5層),燒結板下方堆滿直徑6 mm的氧化鋯珠。測量裝置頂部設有濾布,防止顆粒吹入大氣。

圖1 起始流化固含率測量裝置

1.2 試驗介質

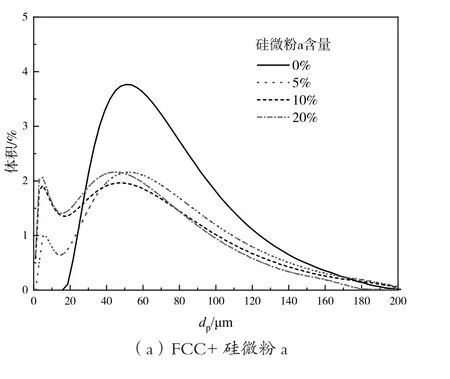

試驗使用的固體顆粒為FCC催化劑、FCC催化劑與硅微粉按不同比例混合的顆粒(簡稱AC類混合顆粒)、黃沙顆粒、黃沙顆粒與硅微粉按不同比例混合的顆粒(簡稱BC類混合顆粒)。其中,FCC催化劑為A類顆粒,硅微粉為C類顆粒,黃沙顆粒為B類顆粒。它們的物性參數如表1所示,混合顆粒的物性參數如表2所示,粒徑分布如圖2所示。試驗中的氣體介質為常溫的空氣。

圖2 試驗介質粒徑分布

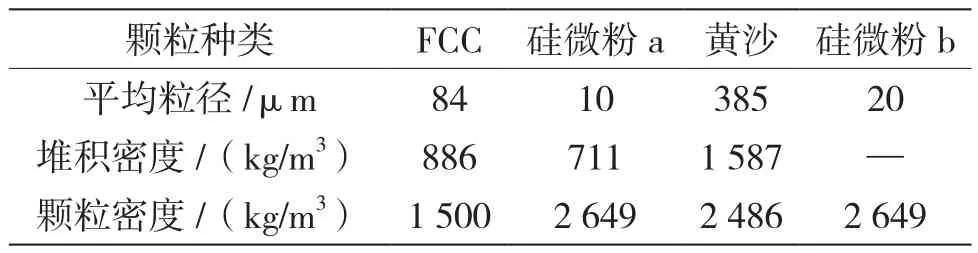

表1 單一顆粒物理性質

表2 混合顆粒物理性質

1.3 分析測試儀器

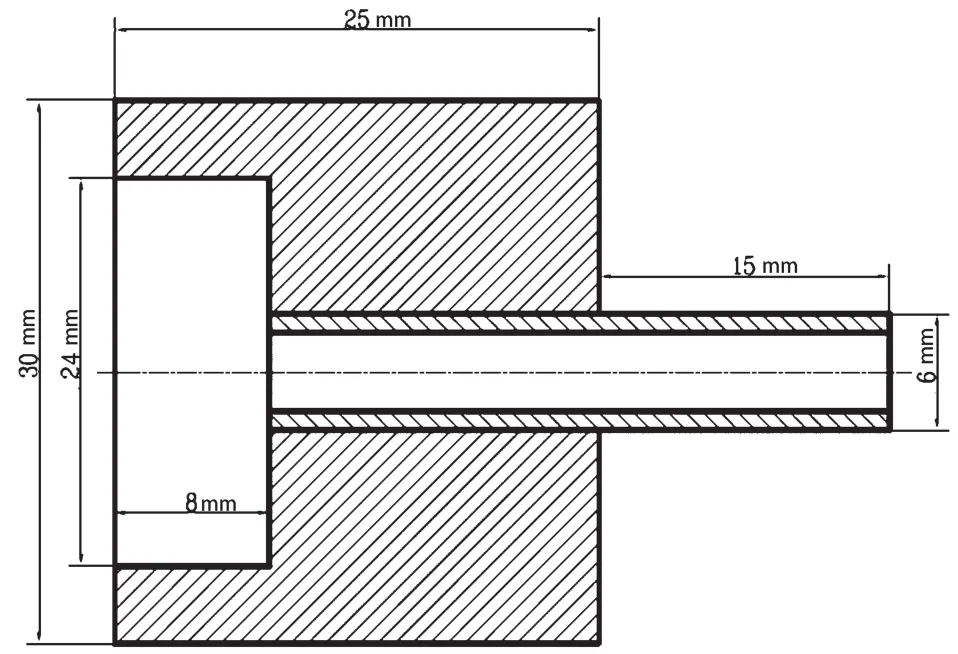

試驗中測量流化床內壓力信號的傳感器為CGYL-300B型,其原理如圖3所示。其精度為0.25%,壓力傳感器的輸出信號為直流電流,之后經數據采集卡進行模數轉換器(A/D)轉換后,再輸入計算機中進行進一步的處理和記錄。考慮到試驗測量精度,壓力脈動的單次測量時間為60 s,采樣頻率為100 Hz,每個測量點均重復測量5次。

圖3 壓力傳感器原理示意圖

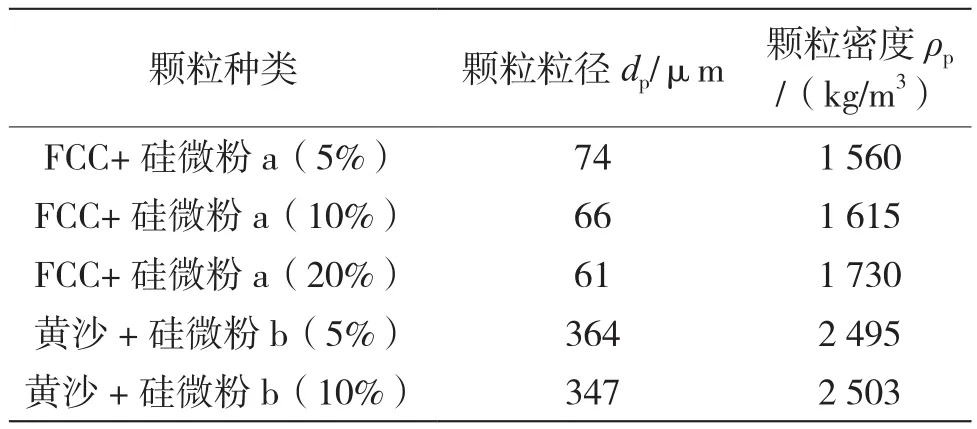

試驗使用的硅微粉顆粒粒徑較小,易阻塞壓力傳感器測壓孔濾網,因此本研究設計了特殊的測壓口,如圖4所示。測壓口直徑為30 mm,長度為25 mm,一側開有直徑24 mm的大孔,大孔入口與床層內部相連,以增加壓力測口的氣體流通面積,大孔入口處蒙有300目金屬濾網,以避免顆粒進入引壓管。測壓口另一端開有小孔,并粘接直徑6 mm的有機玻璃管,有機玻璃管一端與大孔連通,另一端與引壓管相連。

圖4 壓力傳感器接口

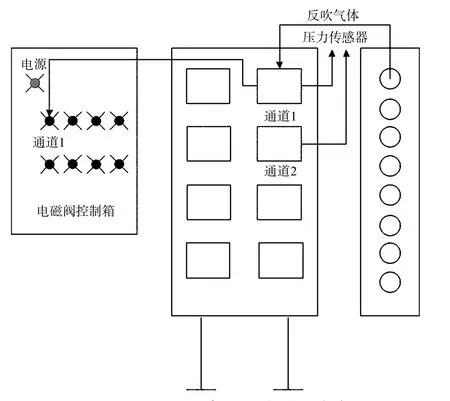

試驗發現,盡管擴大了測壓口流通面積,在長時間操作中,測壓口仍然容易堵塞,為此,本文進一步設計了反吹系統,其原理如圖5所示。系統分為電磁閥控制箱、面板和反吹氣體端三個部分。面板正面固定有三通電磁閥,背面固定有壓力傳感器。通道1和通道2分別接入壓力傳感器正負兩端。打開電磁閥控制箱上的開關進入反吹模式,反吹氣體通過三通電磁閥進入壓力傳感器接口,反吹金屬濾網。關閉電磁閥控制箱上的開關,進入測量模式。裝置內氣體通過壓力傳感器接口引出,進入壓力傳感器進行測量。

圖5 細顆粒流化床壓力脈動測量系統

2 試驗結果與討論

2.1 A類顆粒及AC類混合顆粒起始流化固含率

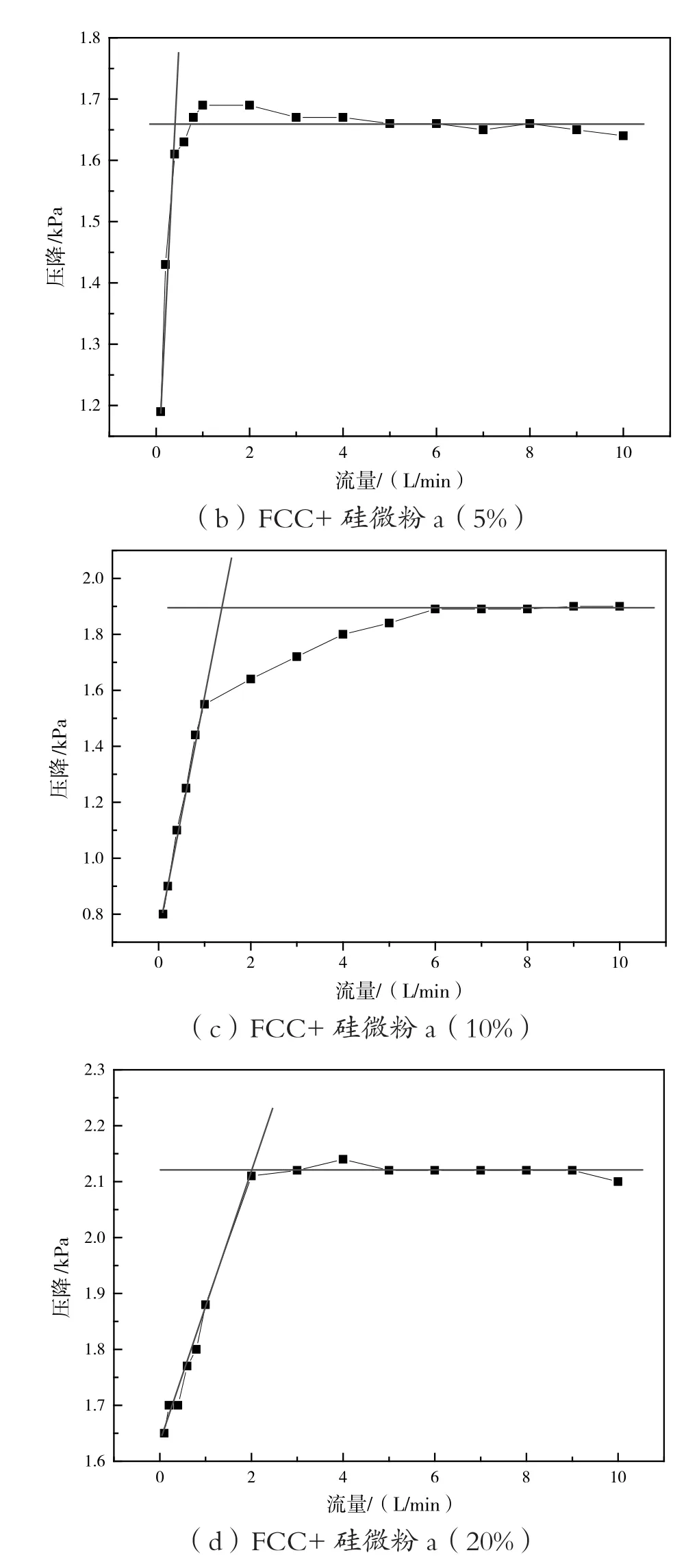

試驗采用降速法分別測量了FCC催化劑、FCC+硅微粉a混合顆粒(硅微粉a占比分別為5%、10%和20%)的壓降曲線。流化床壓降曲線與固定床壓降曲線的交點即為起始流化點,如圖6所示。

圖6 A類顆粒及AC類混合顆粒壓降隨氣流速度變化曲線

測量起始流化點處床內兩測壓點間壓降,由式(1)得到顆粒的起始流化固含率。

式中:為起始流化固含率;Δ為壓降;為重力加速度;Δ為兩測點間距。

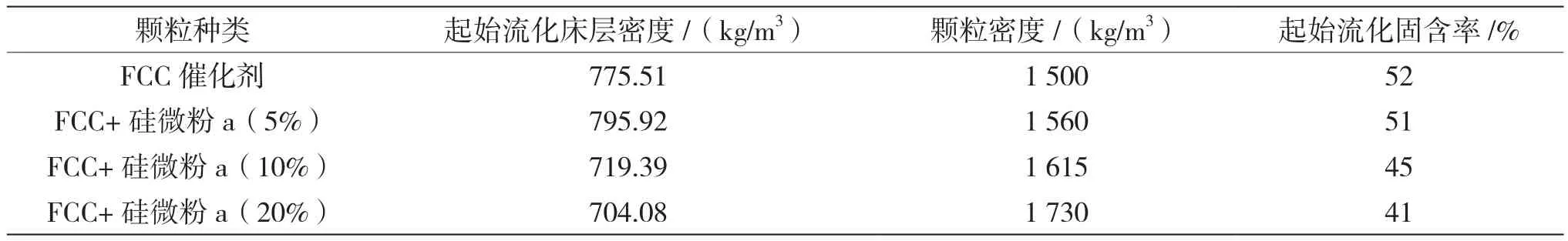

結合壓降曲線,根據式(1)計算得到的A類顆粒及AC類混合顆粒起始流化固含率如表3所示。從表3可以看出,在FCC催化劑中加入硅微粉后,隨著硅微粉含量的增加,顆粒的起始流化固含率減小,流化性能變好,這與前人的研究結果相符,即添加一定量流化性能好的顆粒可以改善難流化顆粒的流化性能。

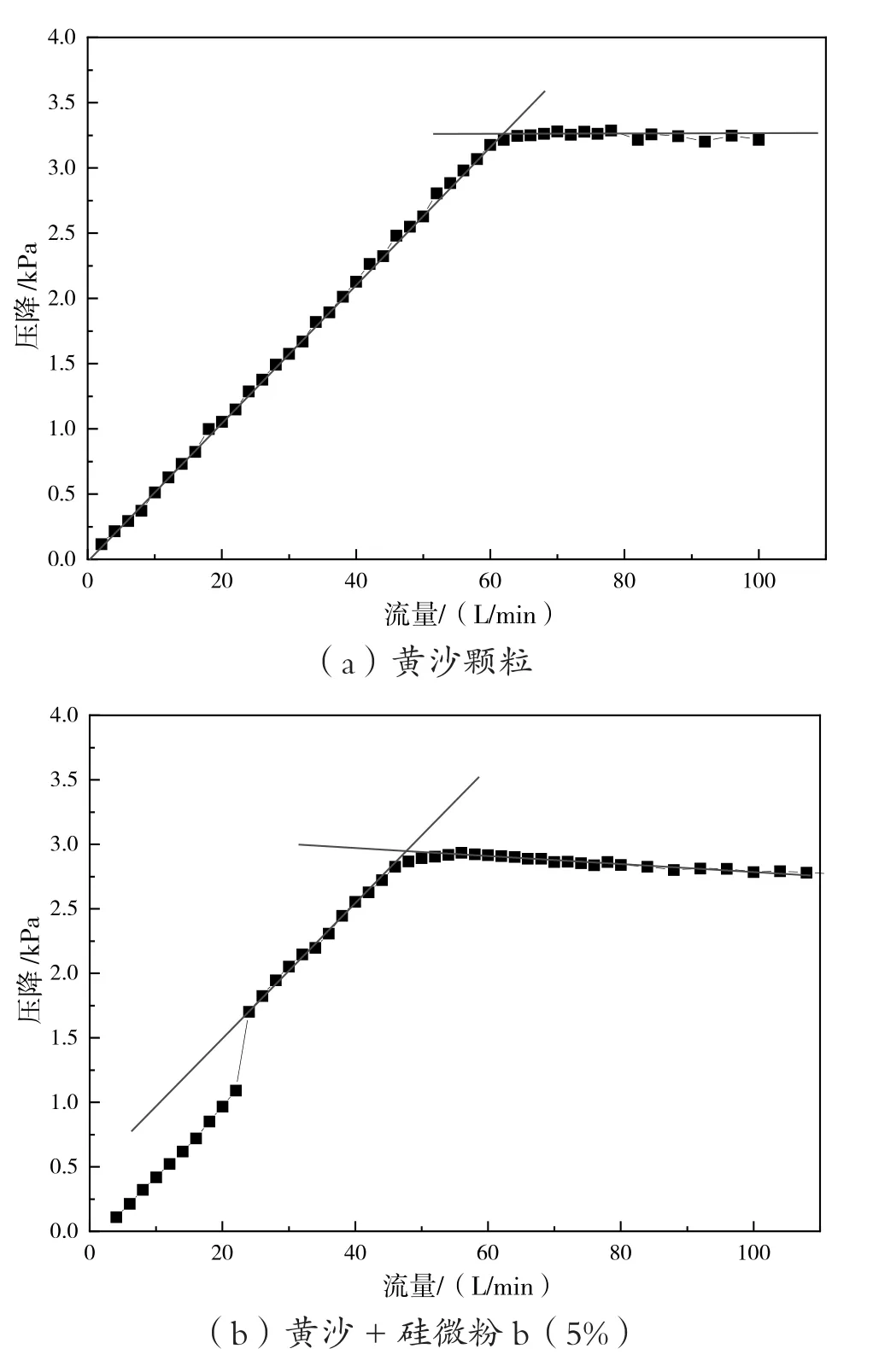

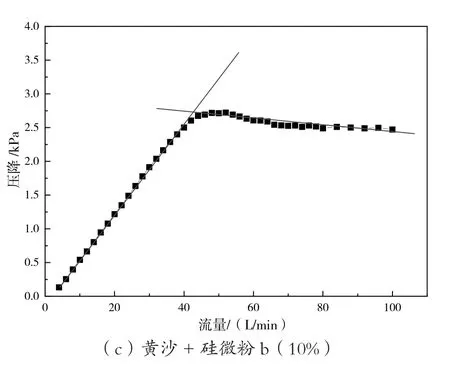

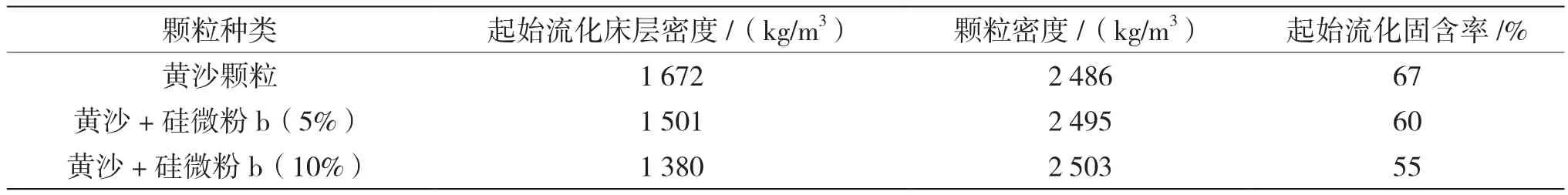

2.2 B類顆粒及BC類混合顆粒起始流化固含率

試驗采用降速法分別測量了黃沙顆粒、黃沙+硅微粉b混合顆粒(硅微粉b占比分別為5%和10%)的壓降曲線。流化床壓降曲線與固定床壓降曲線的交點即為起始流化點,如圖7所示。黃沙顆粒流化床中顆粒達到起始流化點時,對應氣體流量約為60 L/min,隨著床層內硅微粉含量的增加,達到起始流化狀態所需氣體流量逐漸減小,即顆粒起始流化速度減小。這是因為對于較粗顆粒,如GELDART顆粒分類法中B類顆粒和D類顆粒,加入一定量(通常質量分數小于15%)的C類顆粒能顯著改善其流化性能。NAKAGAWA等曾對含有C類黏性顆粒的雙組分混合顆粒的最小流化性能進行了試驗研究。研究結果表明,對于AC、BC、DC體系雙組分混合顆粒,當C類顆粒質量分數小于15%時,混合顆粒的最小流化速度隨C類顆粒質量分數增加而減少。特別是BC和DC混合體系,隨著C類顆粒的增加,其流化性能改善明顯,這與本文的研究結果一致。

圖7 B類顆粒及BC類混合顆粒壓降隨氣流速度變化曲線

結合壓降曲線,根據式(1)計算得到的B類顆粒及BC類混合顆粒起始流化固含率如表4所示。從表3、表4可以看出,黃沙顆粒的起始流化固含率遠大于FCC催化劑,在黃沙顆粒中加入硅微粉后,隨著硅微粉含量的增加,顆粒的起始流化固含率減小,說明加入細顆粒可以明顯改善其流化性能。

表3 A類顆粒及AC類混合顆粒起始流化固含率

表4 B類顆粒及BC類混合顆粒起始流化固含率

3 結論

本文采用降速法對典型GELDART A類顆粒及AC類混合顆粒、GELDART B類顆粒及BC類混合顆粒的起始流化固含率進行試驗研究,測定起始流化點處床內兩測壓點間壓降,得到顆粒的最小流化特性曲線,進一步計算出起始流化固含率。研究結果表明,A類顆粒起始流化固含率遠小于B類顆粒,隨著C類顆粒含量的增加,顆粒的起始流化固含率呈現減小的趨勢,流化性能改善。