用鹽酸從鋼渣中浸出磷試驗研究

陳慧方,呂寧寧,楊金星,蘇 暢,王海川

(1.安徽工業大學 冶金工程學院,安徽 馬鞍山 243032;2.冶金減排與資源綜合利用教育部重點實驗室,安徽 馬鞍山 243002)

鋼渣是煉鋼過程中的副產物[1-3],其中含有一定量磷[4-5],直接回用于煉鋼會導致鐵水中磷濃度升高,影響鐵水質量[6-7]。從鋼渣中脫磷,可采用碳熱還原法[8-10],將大部分磷轉入到鐵碳合金中;或通過高強度磁選,將磷轉到非磁性相中,而鐵、錳進入磁性相中[11]。利用鋼渣中含磷相密度低于其他物相的特點,將鋼渣高溫熔融然后緩慢冷卻,也可脫除含磷相[12-17]。但這些方法通常需要在高溫下進行,能耗高,對反應設備要求高。而濕法處理不需要較高溫度,操作簡便,目前已逐漸用于從鋼渣中除磷,如用無機酸浸出磷[18-20],適宜條件下,磷可完全脫除。

為了提高磷的浸出率,降低無機酸浸出液的量,試驗研究了用低濃度鹽酸溶液從鋼渣中浸出磷,以期為有效脫除鋼渣中的磷提供參考。

1 試驗部分

1.1 試驗原料

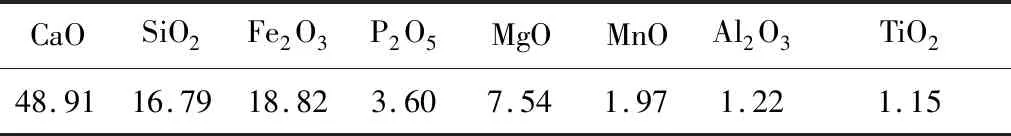

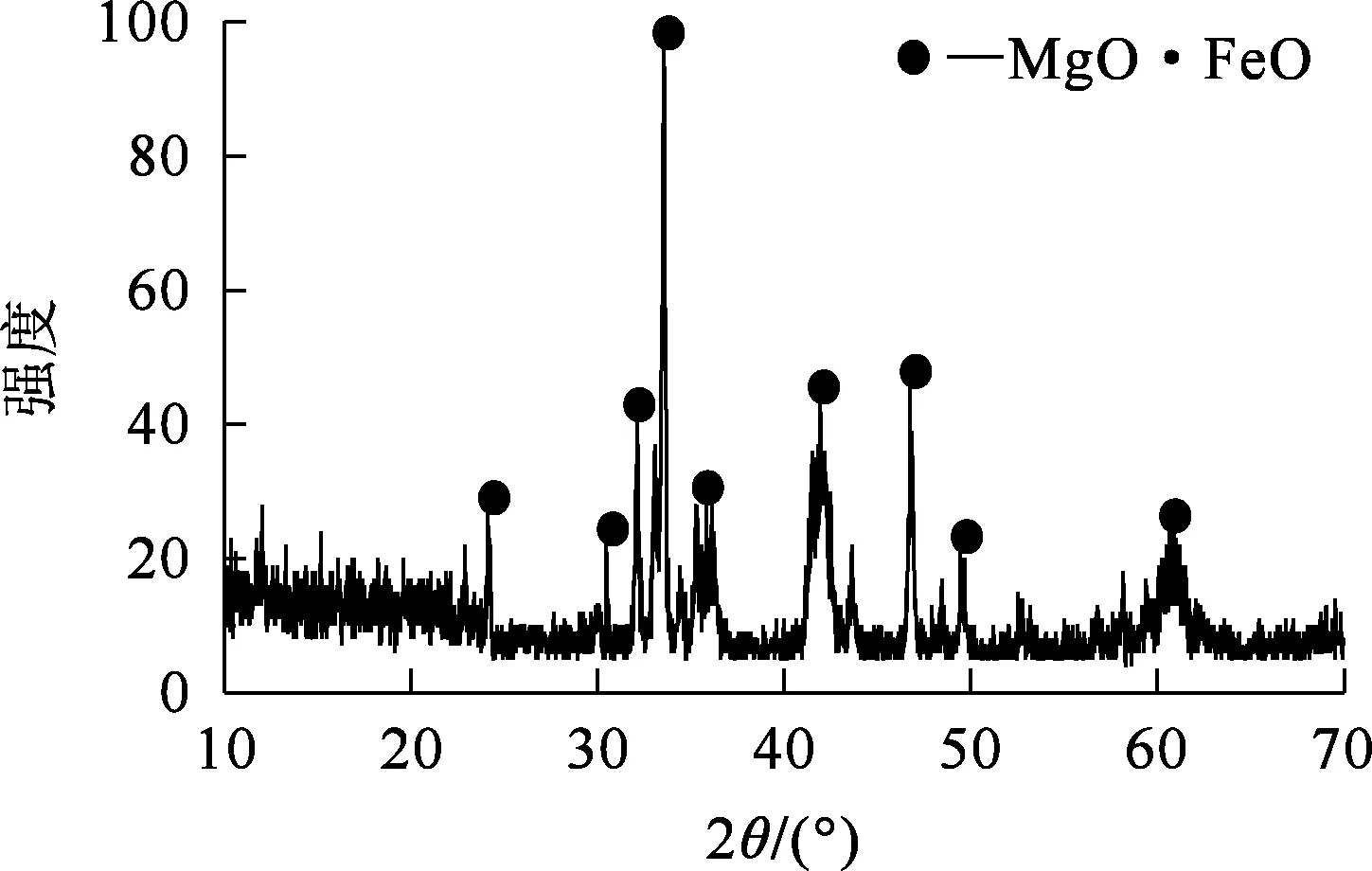

鋼渣:取自某鋼廠,其化學成分見表1,XRD分析結果如圖1所示。鋼渣堿度為2.91,P2O5質量分數3.60%,主要物相為2CaO·SiO2—3CaO·P2O5和MgO·FeO固溶體。

表1 鋼渣的化學成分 %

圖1 鋼渣的XRD分析結果

1.2 試驗原理與方法

用鹽酸從鋼渣中浸出磷的化學反應[21-23]如下:

(1)

(2)

取10 g鋼渣于燒杯中,加入鹽酸溶液,置于恒溫水浴電動攪拌裝置中攪拌,反應一段時間后取5 mL浸出液,過濾后用電感耦合等離子體發射光譜儀(ICP)測定其中磷質量濃度,計算磷浸出率。磷浸出率計算公式如下:

(3)

式中:r—磷浸出率,%;V—浸出液體積,L;ρ—浸出液中磷質量濃度,mg/L;m—鋼渣中磷質量,mg。

2 試驗結果與討論

2.1 鹽酸濃度對磷浸出率的影響

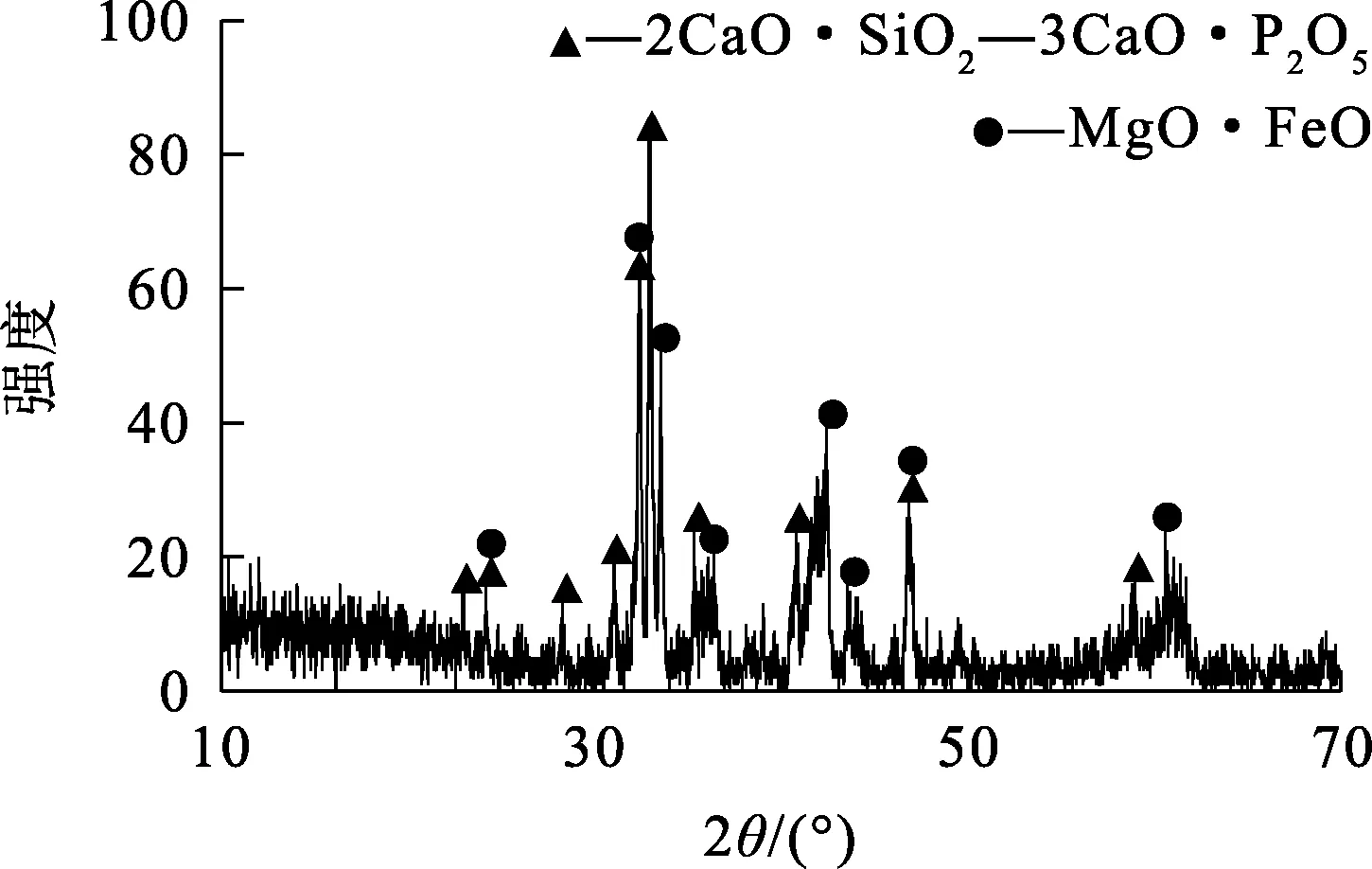

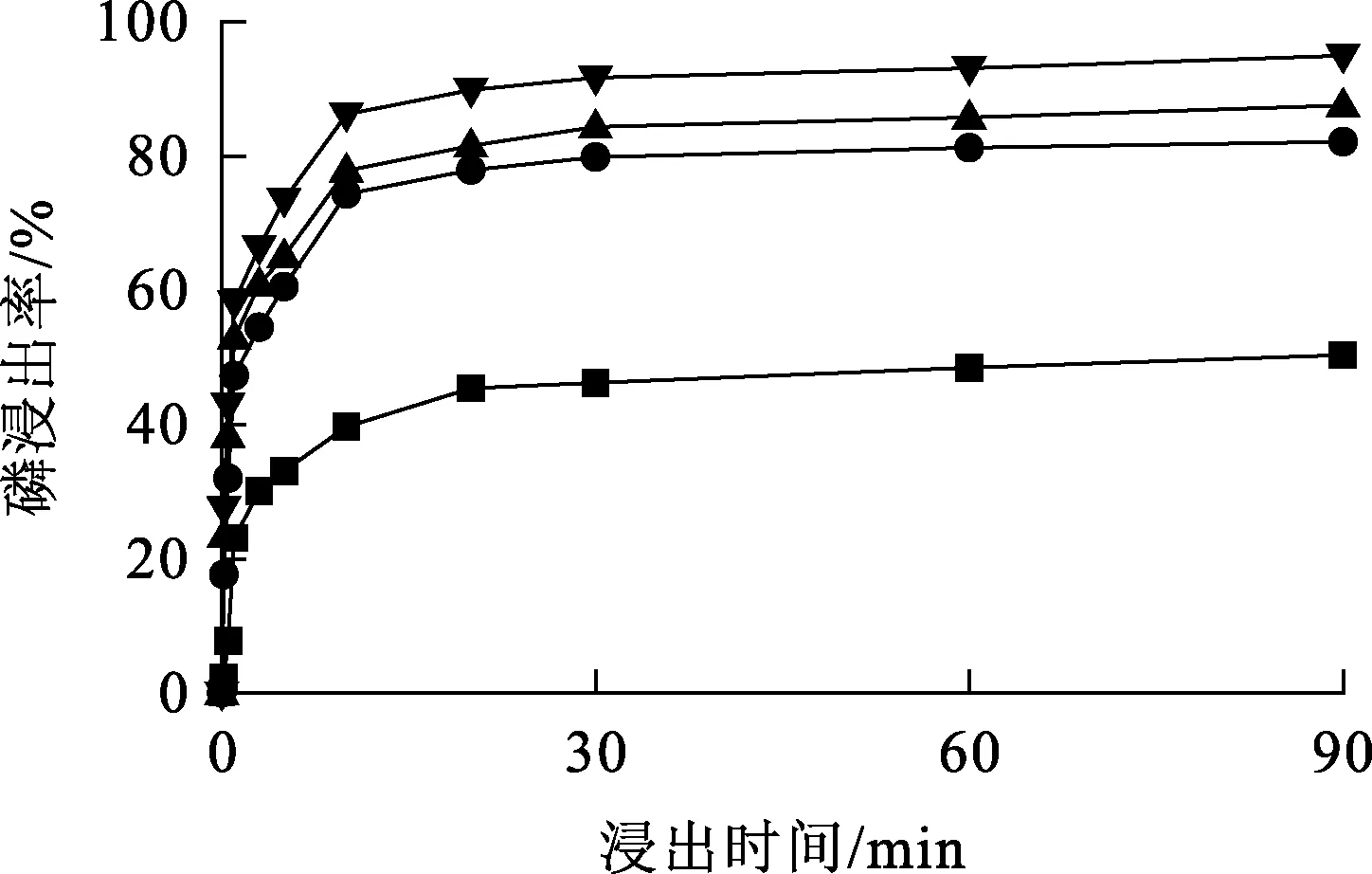

鋼渣粒度65 μm,溫度25 ℃,浸出時間10 min,攪拌速度600 r/min,液固體積質量比40/1,鹽酸濃度對磷浸出率的影響試驗結果如圖2所示。

—■—0.03 mol/L;—●—0.05 mol/L;—▲—0.07 mol/L;—▼—0.10 mol/L;—◆—0.20 mol/L。圖2 鹽酸濃度對磷浸出率的影響

由圖2看出:隨鹽酸濃度增大,磷浸出率升高;當鹽酸濃度超過0.1 mol/L后,磷浸出率增幅減小。鹽酸濃度過大,浸出液酸度增大,后續處理難度加大。綜合考慮,確定鹽酸濃度以0.1 mol/L為宜。其他條件不變,磷浸出率隨浸出時間延長迅速升高,10 min后變化較小,說明磷的浸出反應主要發生在浸出初期,10 min之后已基本浸出完全,浸出反應趨于平衡。綜合考慮,確定浸出時間以10 min為宜。

2.2 溫度對磷浸出率的影響

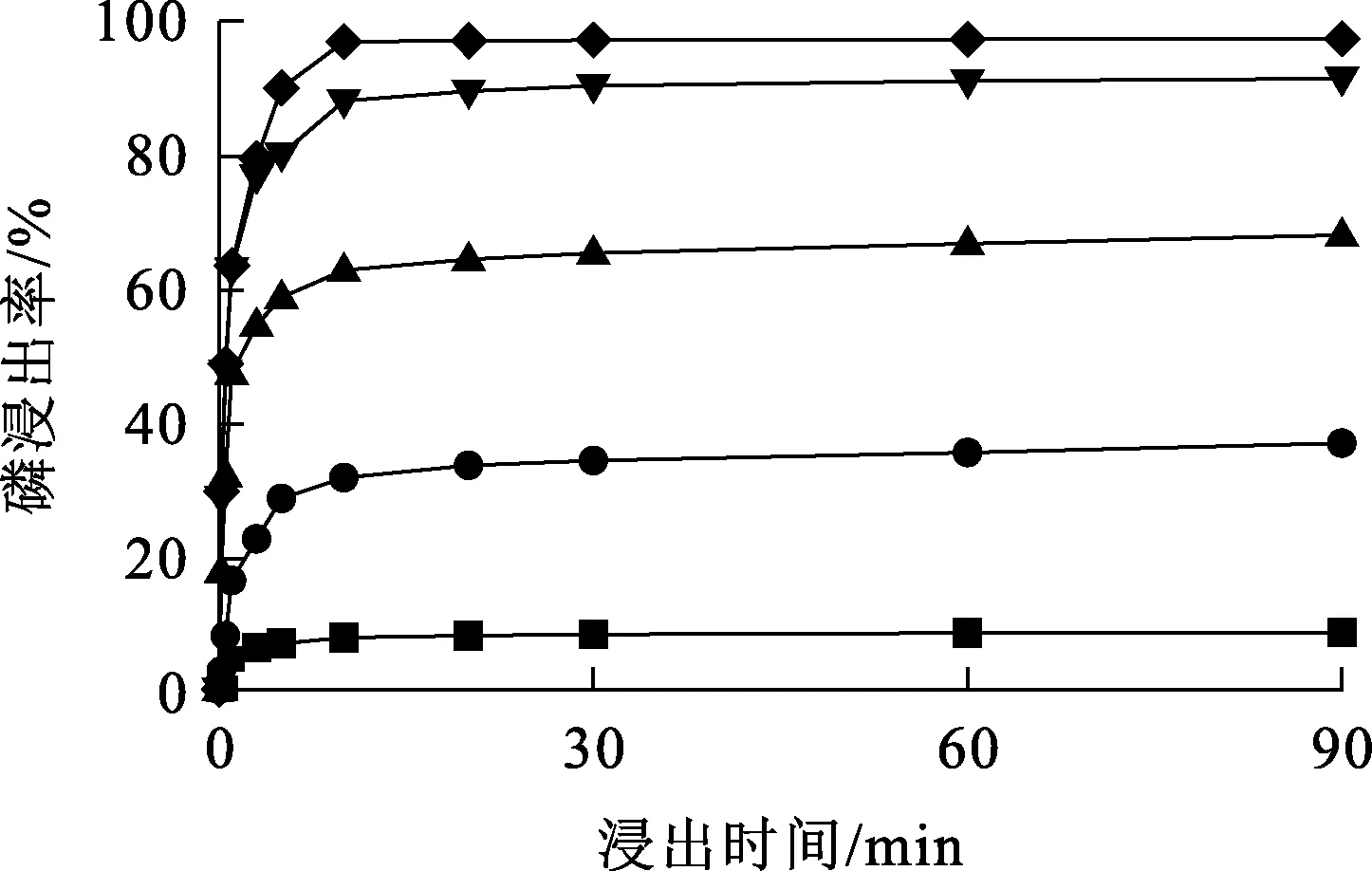

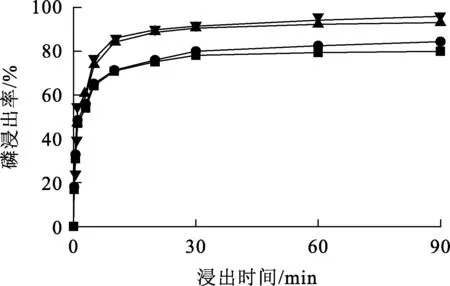

鋼渣粒度65 μm,鹽酸濃度0.1 mol/L,浸出時間10 min,攪拌速度600 r/min,液固體積質量比40/1,溫度對磷浸出率的影響試驗結果如圖3所示。

—■—25 ℃;—●—40 ℃;—▲—60 ℃;—▼—80 ℃。圖3 溫度對磷浸出率的影響

由圖3看出:隨溫度升高,磷浸出率逐漸升高,但升高幅度不大,即溫度對浸出反應影響不大。酸浸反應本身是放熱反應,升高溫度雖有利于傳質,但對促進磷的浸出反應作用不大,綜合考慮,確定浸出在室溫(25 ℃)下進行即可。

2.3 液固體積質量比對磷浸出率的影響

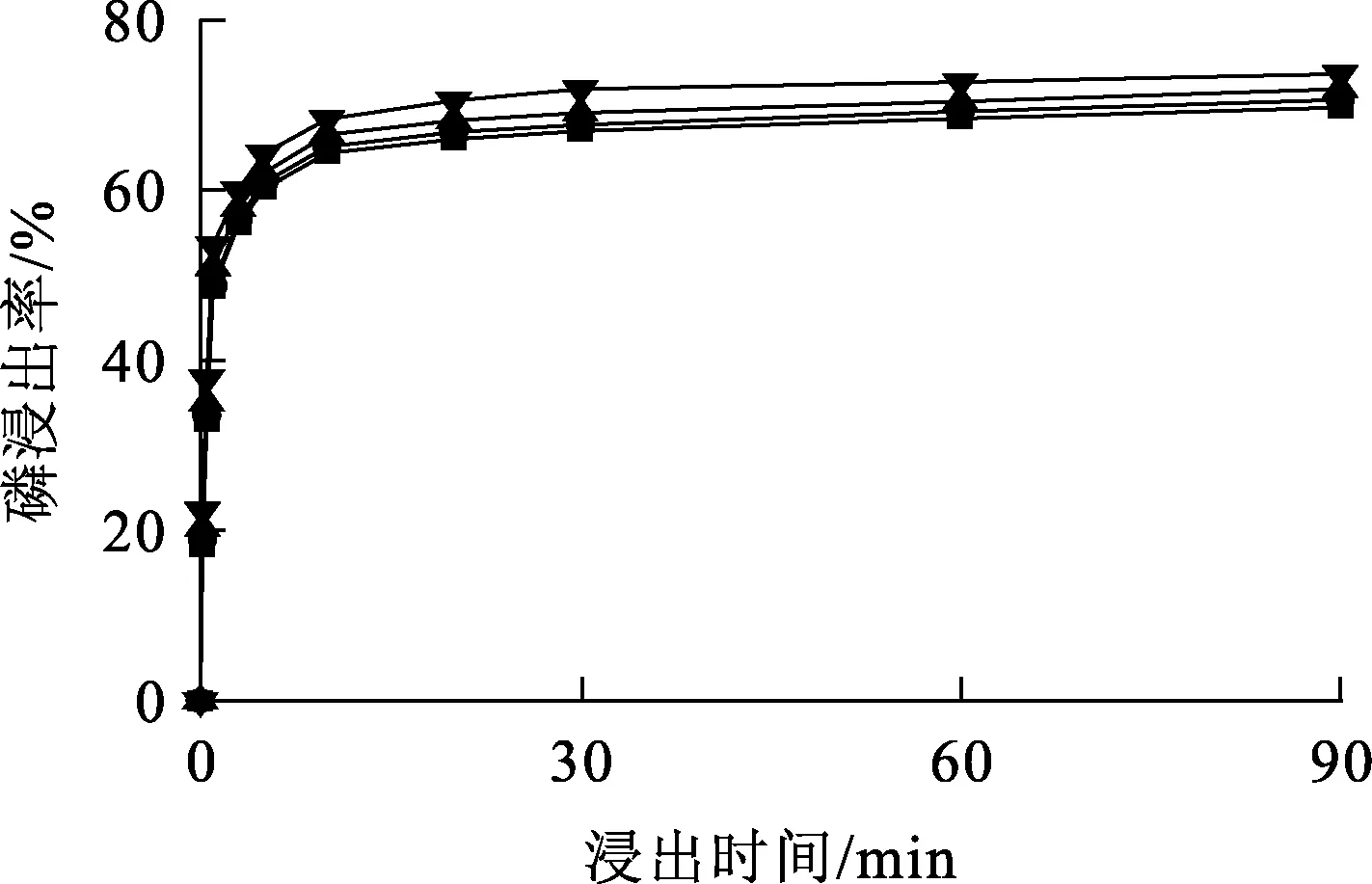

鋼渣粒度65 μm,鹽酸濃度0.1 mol/L,浸出時間10 min,攪拌速度600 r/min,溫度25 ℃,液固體積質量比對磷浸出率的影響試驗結果如圖4所示。

—■—5/1;—●—40/1;—▲—80/1;—▼—100/1。圖4 液固體積質量比對磷浸出率的影響

由圖4看出:隨液固體積質量比增大,磷浸出率升高,尤其液固體積質量比由5/1增大至100/1,磷浸出率增幅明顯。液固體積質量比增大,會大大降低體系黏度,有利于H+與鋼渣中的細小顆粒之間的運動與碰撞,促進反應進行。為保持較高的磷浸出率,同時盡可能降低后續溶液處理量,確定液固體積質量比以40/1為宜。

2.4 攪拌速度對磷浸出率的影響

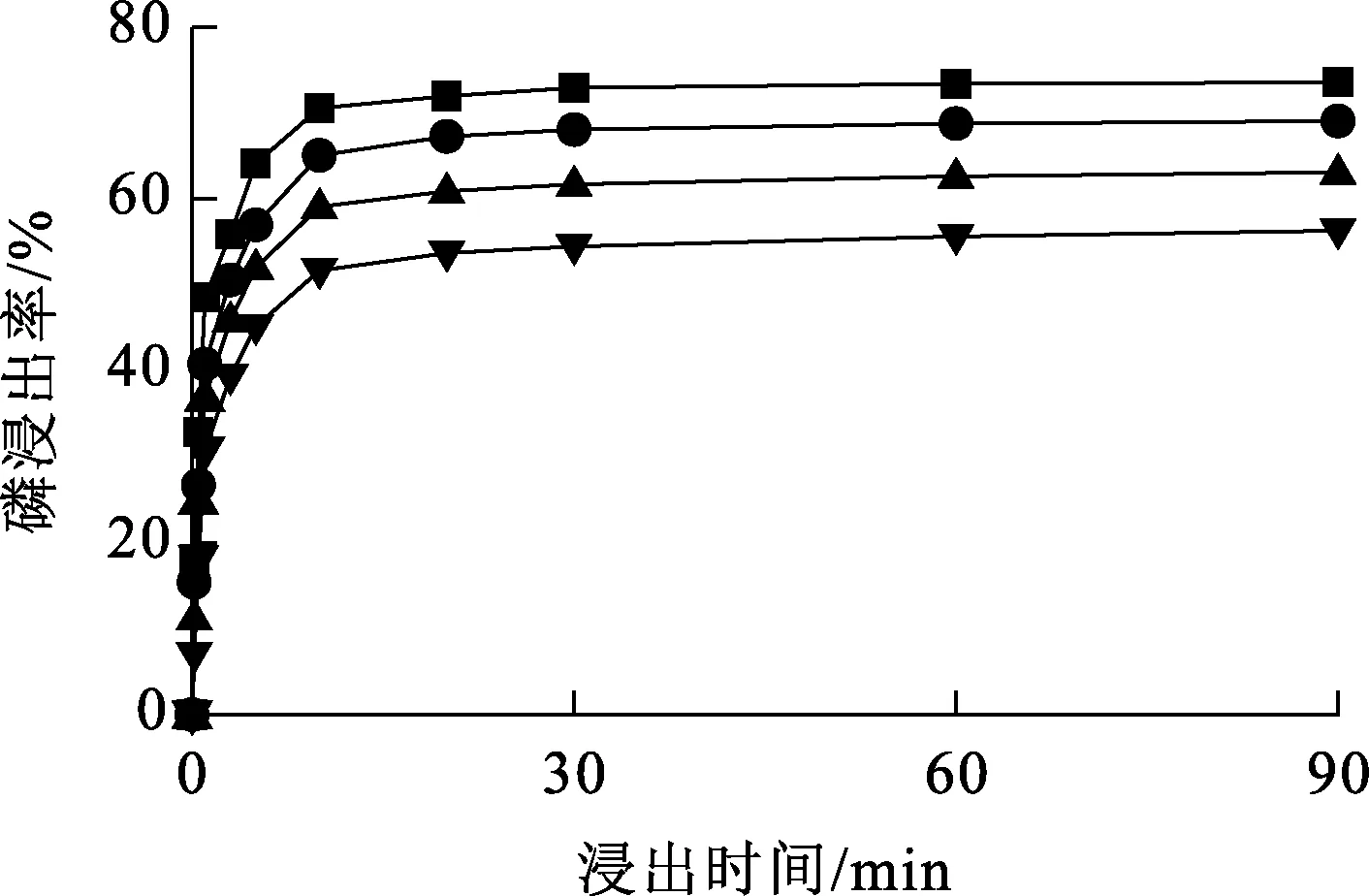

鋼渣粒度65 μm,鹽酸濃度0.1 mol/L,浸出時間10 min,液固體積質量比40/1,溫度25 ℃,攪拌速度對磷浸出率的影響試驗結果如圖5所示。

—■—200 r/min;—●—400 r/min;—▲—600 r/min;—▼—800 r/min。圖5 攪拌速度對磷浸出率的影響

由圖5看出:隨攪拌速度增大,磷浸出率呈升高趨勢,但總體上變化不明顯。攪拌強度增大可加速反應物傳質擴散;但隨攪拌速度增大至600 r/min 后,磷浸出率僅略有增大,說明此條件下傳質不是反應限制因素。綜合考慮,確定攪拌速度以600 r/min為宜。

2.5 鋼渣粒度對磷浸出率的影響

鹽酸濃度0.1 mol/L,液固體積質量比40/1,溫度25 ℃,攪拌速度600 r/min,鋼渣粒度對磷浸出率的影響試驗結果如圖6所示。可以看出:隨鋼渣粒度減小,磷浸出率明顯升高;鋼渣粒度減小至65 μm時,磷浸出率在10 min 后達70.6%。降低鋼渣粒度可增大比表面積,進而有效提高與酸溶液的接觸面積,有利于浸出反應進行。

—■—65 μm;—●—95 μm;—▲—110 μm;—▼—125 μm。圖6 鋼渣平均粒度對磷浸出率的影響

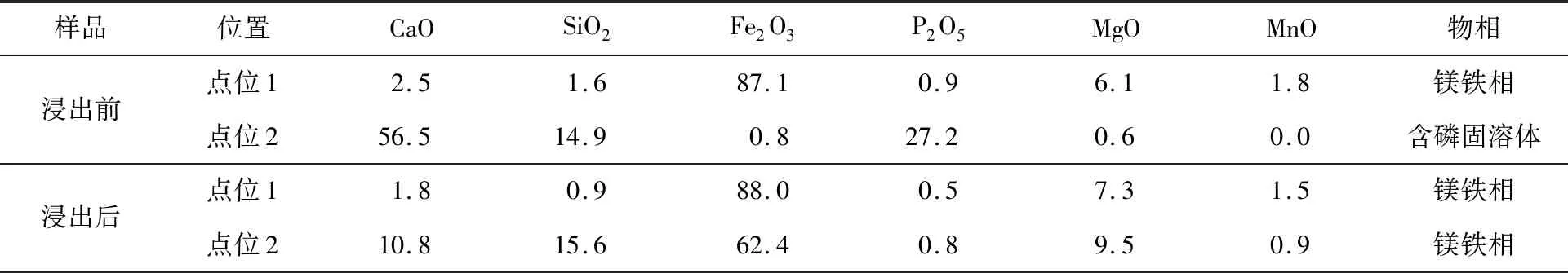

浸出前、后鋼渣顆粒的形貌如圖7所示,不同位置的能譜分析結果如表2所示,鹽酸浸出后鋼渣的XRD分析結果如圖8所示。可以看出:相比于原始鋼渣,用0.1 mol/L鹽酸溶液浸出后,鋼渣顆粒表面出現了大量孔洞;能譜分析結果(表2)表明,浸出后鋼渣顆粒表面為鎂鐵相,未發現2CaO·SiO2—3CaO·P2O5固溶體相;浸出后,鋼渣中只含有鎂鐵相(圖8),進一步證實了2CaO·SiO2—3CaO·P2O5固溶體相已被大量溶解。

圖7 浸出前(a)、后(b)鋼渣顆粒的形貌

圖8 鹽酸浸出后鋼渣的XRD圖譜

表2 圖7中不同位置的能譜分析結果 %

3 結論

用鹽酸浸出含磷固溶體可實現對鋼渣脫磷。適宜條件下,磷脫除率達90.36%。脫磷溶液中的磷可回收磷酸鹽,鋼渣可返回煉鋼流程。