基于AB PLC的長輸油氣管道SCADA站控系統的實現

王 文

(國家管網集團公司北方管道有限責任公司長沙輸油氣分公司,湖南長沙 410006)

當前,我國長輸油氣管道基本采用先進的SCADA 系統實現全線自動化控制。本研究是圍繞管道自動化系統選用性能及可靠性都很高的美國A-B公司的ControlLogix 系列PLC,實現了對站場設備的控制及保護,完成工藝要求。本文從系統構成方面介紹了以AB PLC 為核心的SCADA 站控系統的組成。

1 油氣管道SCADA系統組成

長輸管道SCADA 系統以4C(Computer,Control,Communication,CRT)技術為基礎,主要由調控中心的中控系統(DCC)、輸油氣場站的站控系統(SCS)、通信系統(COMM)三部分構成,實現遙信、遙測、遙控和遙調的“四遙”功能。

2 站控系統SCS

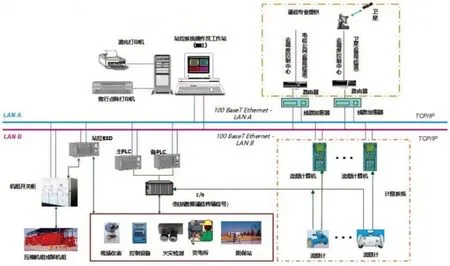

站控系統由站控計算機、控制器(PLC 或RTU)及流量計算機等第三方智能設備組成。站控系統組成:硬件包括過程控制PLC 系統、安全儀表PLC 系統、操作員/工程師工作站、交換機、路由器、廣域網通信設備、單獨控制系統(壓縮機控制系統、爐控系統、計量系統)等。軟件包括操作系統、站控系統軟件、單獨控制系統后臺軟件。輸油氣站場內的各種工藝設備、工藝參數的采集、監視、控制、保護等全部由站控系統完成,可以說站控系統是整個SCADA 系統邏輯控制的主要承載體,如圖1所示。

圖1 典型站場站控系統配置圖

站控系統實現以下主要功能:

1)采集站內溫度、壓力、差壓、液位及閥位等信號。

2)經通信接口與第三方的監控系統或智能設備交換信息。

3)監控各種工藝設備的運行狀態。

4)對電力設備、陰極保護、可燃氣體的監視和報警。

5)壓力、流量的調節與控制。

6)邏輯控制與聯鎖保護。

7)緊急停車(ESD)。

8)為調度控制中心和后備控制中心提供有關數據。

9)接受并執行調度控制中心下達的命令等。

3 站控系統的PLC

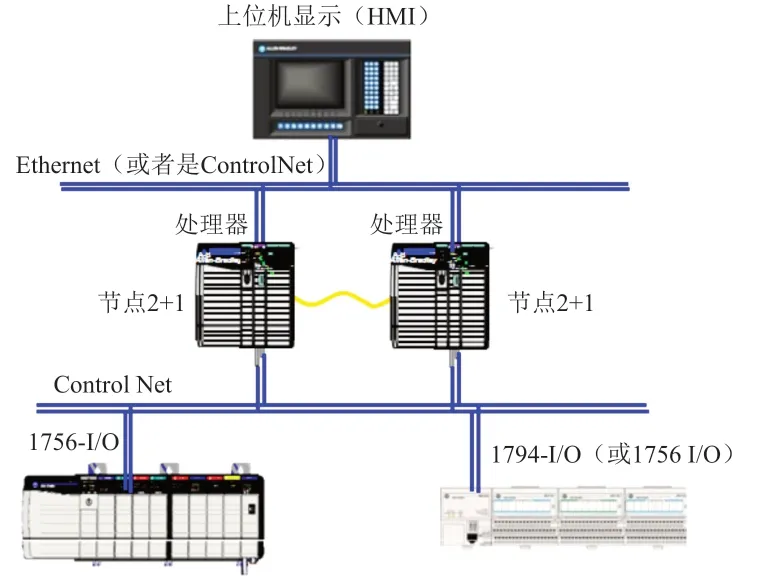

PLC 是Programmable Logic Controller的縮寫,中文全稱為可編程邏輯控制器。它是一種專為在工業環境下應用而設計的計算機控制系統,采用可編程序的存儲器,用于其內部存儲程序,執行邏輯運算、順序控制、定時、計數以及算術運 算等操作指令,并通過數字或模擬的輸入和輸出部件控制各 種類型的生產過程及生產設備。本文討論的是 AB(Allen Bradley)公司的ControlLogix 系列PLC,如圖2所示。

圖2 1AB PLC框架組成圖

4 基于PLC的站控系統設計與施工的總體思路

4.1 工藝設計

(1)通過發布初步設計,確定總的工藝和設備控制原則和自動化水平。

(2)SCADA 系統技術規格書。

(3)工藝及儀表控 制流程圖(P&ID)。

(4)監控I/O 點表。

(5)工藝及設備的操作原理,作為自動化專業編程的原則和基礎。

(6)根據工藝操作原理編制的邏輯圖,作為編程的指導文件。

4.2 實驗室編程與測試(含FAT和SAT)

(1)完成卡件排列表的編制、機柜集成圖的繪制。

(2)PLC 數據庫的分配及程序編制。

(3)上位機數據庫組態及畫面的繪制。

(4)成基礎測試內容、I/O 通道100%測試、控制邏輯模擬測試、全線保護/操作邏輯測試。

(5)進行PID 調試系統參數的整定,完成系統操作手冊的編制,配合工藝和設備的投產。

5 重要設計內容

5.1 工藝管道及儀表流程圖(P&ID)

可以獲得與SCADA 系統相關的如下信息:

(1)主要的工藝顯示參數數量,如壓力、溫度、液位等。

(2)主要的受控設備數量,如電動閥、調節閥、泵機組等。

(3)主要工藝參數及受控設備的信號走向。

(4)調節閥PID 調節參數。

(5)控制回路的聯鎖,如壓力保護停泵等。

5.2 工藝操作原理

可以獲得與站控系統相關的如下信息:

(1)管道系統總體控制目標和水平。

(2)各站場與調度控制中心之間傳輸的數據信息。

(3)SCADA 控制功能的劃分。

(4)各站場系統控制功能概述。

(5)管道系統的安全保護。

(6)各主要設備檢測參數和控制要求,如:輸油泵機組、遠控閥門、調節閥、流量計等。

(7)各站場主要工藝保護參數、站保護聯鎖功能、主要工藝操作、受控設備聯鎖操作等。

(8)管線全線運行操作,應急工況的處理(水擊超前保護、水擊決策表等)。

6 系統集成與測試

6.1 卡件排列表根據監控I/O點表

遵循以下原則進行排列:

(1)根據每個機架的槽數進行排列,如A4、A7、A17機架等;根據每個機架的槽數進行排列如機架等。

(2)每種I/O 類型的總點數應留有20%~30%的余量。

(3)對I/O 總點數及擴展機架數量的限制(AB規定為擴展機架 3、對I/O 總點數及擴展機架數量的限制(AB 規定為擴展機架不超過64個節點,一個機架所有DI 或DO 算一個節點,AI、AO 等各站一個節點、MSG 指令也占一個節點)。

(4)以太網通訊模塊應與處理器模塊共同排列在同一機架上。

(5)同一設備的反饋點或命令點應連續。

6.2 機柜集成

主要針對PLC 機柜柜內的接線進行布置,包括以下一些資料:

(1)機柜布置圖,該圖紙包括對機柜正面以及背面的機架、空開、端子、防浪涌、繼電器等設備進行布線的方式。

(1)模板接線原理圖,該圖一般需查詢PLC 產品的說明書。

(2)端子接線圖,該圖紙為每一個I/O 點的機柜內接線方式。

(3)回路供電端子接線圖,該圖主要針對I/O 回路供電進行規劃和分布。

6.3 PLC數據庫的建立

一份完整的PLC 數據庫應該包括數據點的歸類、編程位號、所在電纜號、功能描述、信號類型、I/O 類型、量程、單位、報警值設定、所在的I/O 通道情況、與上位機通信的地址位和其他信息的備注。

6.4 工廠測試驗收(FAT)

主要工作內容有:

(1)硬件/軟件設備檢查。

(2)上位機基本功能測試(系統啟停、用戶權限、歷史數據處理、時鐘同步、冗余切換等)。

(3)人機界面驗收(畫面完整性及功能測試)。

(4)PLC 機柜內設備檢查及冗余切換測試。

(5)程序結構檢查。

(6)I/O 通道100%連通性測試(包括DI、DO、AI、AO、RTD 等 為FAT 主要工作內容)。

(7)對模塊化編程后的程序模塊進行模擬測試。

(8)對水擊超前保護系統進行模擬聯調。

(9)對全線控制邏輯(如全線啟/停輸等)進行模擬聯調。

(10)完成FAT 記錄報告并由相關方面進行簽字確認(設計、建設及施工三方簽字)。

6.5 現場測試驗收(SAT)

主要工作內容有:

(1)PLC 機柜及柜內設備的現場驗收。

(2)PLC 程序結構驗收。

(3)數字量輸入回路測試(液位/流量/壓力開關、可燃氣體報警等)。

(4)數字量輸出回路測試(聲光報警等)。

(5)模擬量輸入回路測試(壓力、溫度、液位、流量、泵保護參數等,同時需與PLC 核對量程)。

(6)單體受控設備測試(風機、污油泵、電動閥、調節閥、泵機組等受控設備)。

(7)站控邏輯測試(包括泵切換、泵順序啟停、收發球、壓力保護停泵等)。

(8)PID 調節系統的參數整定(在正式投產后進行整定)。

(9)全線控制邏輯測試(全線啟停輸等)。

(10)全線水擊超前保護測試(事故甩泵、泵全停、干線閥門誤關等)。

(10)全線ESD 保護測試(進站ESD、進站壓力超高等)。

(12)完成SAT 記錄報告并由相關方面進行簽字確認(設計、監理、建設、施工及運行五方簽字)。

7 結束語

長輸油氣管道SCADA 的站控系統由以AB PLC控制器為核心,實現了輸油氣站場內的各種工藝設備、工藝參數的采集、監視、控制,可以說以PLC 為核心的站控系統是整個SCADA 系統邏輯控制的主要承載體,實現對整個生產過程的數據采集、監視與控制。