某減壓閥連接結構動態沖擊模擬分析研究

薛 杰,張允濤,王 珺,李 鋒

(西安航天動力研究所 液體火箭發動機技術重點實驗室,陜西 西安 710100)

0 引言

航天系統中通常需要設計實現各種具體功能的控制閥來保證整個系統的正常運行。其中,減壓閥就是一種壓力調節裝置,保證介質工作壓力滿足設計要求,在姿軌控動力系統上是一個重要組件。這對控制閥的固定連接結構提出了一個較高的要求,既保證產品在一系列服役環節中不出現錯位、連接故障甚至接頭結構破壞等問題,同時還要滿足結構輕量化的要求。由于減壓閥工作的力學環境惡劣,其連接結構往往都需要承受各種過載、振動、沖擊等復雜嚴酷的力學過程,其中,沖擊環境尤為突出。通過試驗來研究減壓閥固定連接結構在振動、沖擊環境下的受力特性存在兩方面問題:一方面是試驗費用成本高、周期長;另一方面由于固定連接結構特征尺寸較小,常用測試設備和技術都無法完成有效測量,分析難于開展。因此,開展減壓閥固定連接結構的沖擊動力學仿真分析就顯得十分重要。

近些年來工程上各種固定連接結構在工作過程或試驗過程出現結構斷裂的現象時有發生,許多學者對此也開展了許多研究。文獻[2-8]對不同材料連接螺釘的斷裂問題開展材料成分檢測及斷口分析,結果不同程度地表明熱處理工藝不當將引起材料自身強度的大幅度下滑,并針對熱處理工藝提出相應有效的改進措施。文獻[9-11]通過數值仿真復現了連接螺釘結構斷裂的位置,并指出了螺釘強度不足及載荷過大是導致結構斷裂的主要原因。潘偉等分析了柴油發電機固定螺釘斷裂失效問題,指出了應力集中過大及螺紋牙表面折疊缺陷是導致結構失效斷裂的主要原因。劉春江等基于有限元分析對螺釘斷裂失效進行研究,結果表明螺帽與螺孔周圍的不良接觸引起螺紋底部產生過高應力,從而導致螺釘斷裂。文獻[14-15]通過電子顯微鏡、測氫儀等測試手段對結構開展斷口形貌、微觀組織的分析,指出了熱處理工藝不當會引起連接螺釘在服役過程中出現氫脆斷裂。同樣地,文獻[16-17]通過金相檢驗、斷口分析等方法指出斷裂螺釘斷口處具有明顯的沿晶特征,屬于疲勞斷裂。

綜上所述,學者們對連接結構的研究主要集中在連接結構的斷口分析及連接螺釘受力的大小或應力的大小等問題上,并沒有進一步分析連接結構的受力規律,同時也很少分析不同形式連接結構間受力的差異。工程上常用連接結構的形式比較多樣,本文主要針對減壓閥雙U形環連接結構、箍片及螺釘連接結構分別開展沖擊動力學仿真分析。重點研究沖擊環境下U形環、連接螺釘軸向力的變化規律,并通過研究連接件對減壓閥的壓力變化進一步分析出沖擊環境下連接結構軸向力出現差異的力學機理。

1 分析模型及計算方法

1.1 分析模型

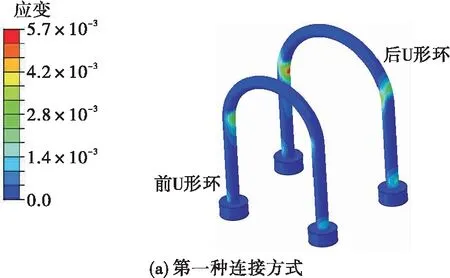

圖1給出某型號減壓閥固定連接結構的兩種連接方式:①前、后U形環連接結構;②前U形環、箍片及螺釘連接結構。為提高計算效率,分析模型對減壓閥局部幾何特征進行簡化,并忽略進、出氣嘴等局部小結構。第一種連接模型主要包括減壓閥、前U形環、后U形環、墊塊及底座。其中,減壓閥軸向總長度165 mm,大端直徑69 mm,總質量1.7 kg。前、后U形環及螺釘直徑均為5 mm。兩種固定連接結構不同點對比見圖2,即第二種連接方式是在第一種連接方式基礎上把后U形環換成箍片與螺釘。

圖2 兩種固定連接件對比

基于ABAQUS有限元通用軟件,建立完整的減壓閥及其固定連接結構的有限元模型(見圖1)。模型中各組件均采用體單元模擬,減壓閥自身結構采用離散剛體模擬,其余結構采用變形體模擬。模型離散網格方面,對前、后U形環、箍片及螺釘等組件進行加密處理,模型總共包含103 256個節點及85 711個單元。各組件間的連接關系均采用硬接觸模型及罰函數模型分別模擬法向、切向的相互關系,其中,罰函數模型中摩擦因數按經驗給定0.04。U形環及連接螺釘處分別施加相應的預緊力,預緊力均為3 000 N。

圖1 減壓閥兩種連接結構

1.2 計算方法的考慮

在減壓閥及其固定連接裝置的沖擊動力學響應分析中,由于連接件的受力主要表現為單向受拉,故在材料的塑性強化階段采用等向強化模型就能滿足模擬實際的要求。本文材料采用應變率無關的彈塑性模型,在材料屈服后該模型的應力應變關系是非線性的,與加載過程有關,分析過程中是通過給定屈服函數、強化模型和流動法則來確定增量形式的本構關系。

結構運動方程可表示為

(1)

式中:、、分別為計算模型的質量陣、阻尼陣、剛度陣;為位移向量;為外力向量。

動力學仿真采用隱式的Hilber-Hughes-Taylor法,該方法屬于Newmark積分法,在結構瞬態動力學計算中具有較廣的適用范圍,并且具有較高的計算精度。該方法的求解過程需要引入以下關于速度及位移的關系式

(2)

(3)

結合修正的運動方程

(4)

得到求解方程組

(5)

其中

(6)

(7)

+(1+)Δ=(1+)+Δ-α

(8)

為保證計算具有無條件穩定性及二階精度,、及的取值見表1。

表1 Hilber-Hughes-Taylor積分法中的計算參數

另外,對于一般純金屬結構的沖擊動力學響應分析,阻尼影響一般較小,在求解上述方程過程中可以不考慮阻尼帶來的影響,即=0。

2 模型中材料參數

減壓閥兩種固定連接結構中前、后U形環、箍片及螺釘等組件的材料均為不銹鋼1Cr18Ni9Ti,其余材料均為2A14,材料性能參數見表2。

表2 材料性能參數

3 沖擊載荷條件及其加載

減壓閥沖擊載荷條件由多次實測數據統計包絡得到,見表3。

表3 減壓閥沖擊載荷(Q=10)

激勵載荷:計算中取減壓閥底座下端面為仿真加載位置,取向作為激勵加載方向。

約束邊界:約束減壓閥底座下端面除激勵方向外其余方向的自由度。

開展沖擊載荷下結構瞬態動力學計算,需要對表3的頻域數據換算到時域,再進行時域的計算,換算后沖擊載荷條件見圖3,計算中時間長度為0.025 s。

圖3 沖擊載荷條件時域數據

4 計算結果及分析

4.1 兩種連接方式計算結果及其分析

計算得到沖擊環境下減壓閥兩種固定連接結構中前、后U形環、連接螺釘最大軸向力的計算結果見表4,沖擊過程中連接件(U形環、螺釘)軸向力變化曲線分別見圖4和圖5。

圖4 沖擊過程中第一種連接方式U形環軸向力變化曲線

表4 沖擊載荷下U形環、螺釘最大軸向力的計算結果

圖5 沖擊過程中第二種連接方式U形環、螺釘軸向力變化曲線

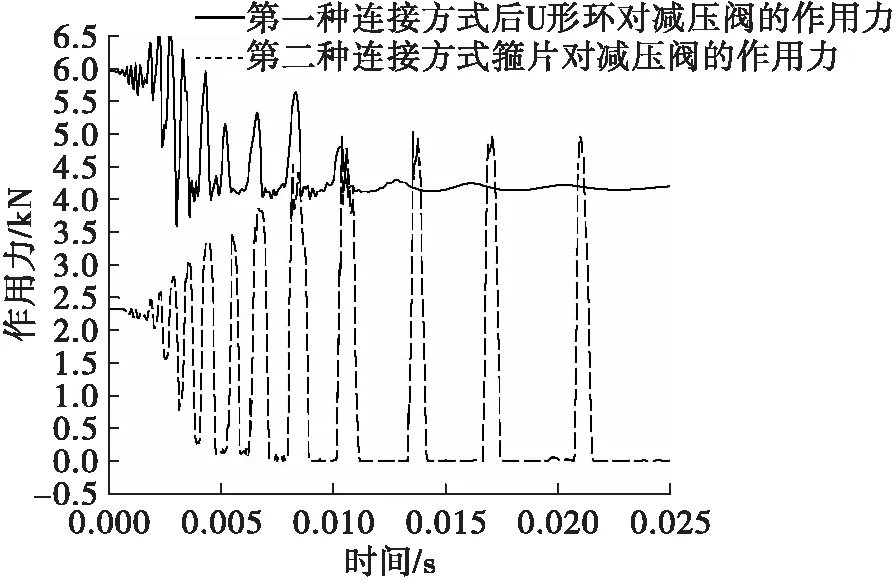

圖6 沖擊載荷下后U形環、箍片對減壓閥的作用力變化曲線

圖7 沖擊載荷下兩種連接方式中減壓閥與墊塊間間隙變化

圖6表示在沖擊的初始時刻,后U形環、箍片對減壓閥均具有一定的初始壓力。其中,第一種連接方式后U形環對減壓閥的壓力約為6 kN,近似于后U形環預緊力之和,而箍片對減壓閥的壓力約為2.3 kN,遠小于兩螺釘預緊力之和6 kN,這一方面是由于螺釘發生了偏斜,另一方面是因為墊塊抵消了很大一部分螺釘預緊載荷,見圖8。

圖8 預緊過程中兩種連接方式的結構變形

另外,經歷沖擊載荷后兩種連接方式中U形環、螺釘軸向剩余預緊力均存在不同程度的下降(初始預緊力均為3 kN),具體見表5。

表5 沖擊載荷下兩種連接方式U形環、螺釘剩余預緊力

通過觀察沖擊載荷環境下連接結構的塑性應變數據,發現U形環、螺釘均出現明顯的材料屈服,見圖9。因此,可以看出:連接件(U形環、螺釘)在沖擊環境下發生了材料屈服,其剩余預緊力會相應地下降。上述機理分析均在4.2節和4.3節通過相關驗證模型進行仿真驗證。

圖9 沖擊載荷下兩種連接方式U形環、螺釘的塑性應變分布

4.2 軸向力變大的機理驗證

為了驗證連接結構軸向力變大的分析機理,對第二種連接方式的減壓閥模型進行調整得到驗證模型1。第二種連接方式模型的調整主要是保證沖擊環境下箍片對減壓閥能夠在-向產生持續的作用力,因此,把原模型墊塊中的支腿改成圓柱狀,并在圓柱狀支腿施加預緊力,保證螺釘的預緊拉力達到3 kN,見圖10。

圖10 第二種連接方式模型(左)及驗證模型(右)

采用與之前同樣的算法對驗證模型1進行瞬態計算,得到沖擊環境下驗證模型1前U形環、連接螺釘最大軸向力的計算結果,見表6。

表6 沖擊過程中驗證模型1前U形環、螺釘最大軸向力的計算結果

從表6及圖11可以看出,驗證模型一前U形環、連接螺釘最大軸向力與原模型相比,有了明顯下降,并且螺釘軸向力沒有了階段性地逐漸變大的現象;圖12表明驗證模型1在沖擊過程中箍片對減壓閥具有持續預緊力。這表明4.1節關于連接螺釘比第一種連接方式中后U形環軸向力大的機理分析是正確的。因此,固定連接結構在沖擊環境下需要具備持續的預緊力,才能保證連接結構不會產生階段性逐漸變大的軸向力。

圖11 沖擊過程中驗證模型1前U形環、連接螺釘軸向力變化曲線

圖12 沖擊過程中驗證模型1及其原模型箍片對減壓閥的作用力變化曲線

4.3 剩余預緊力減小的機理驗證

為了驗證沖擊過程中連接件剩余預緊力減小的機理,分別對第一種、第二種連接方式的減壓閥模型進行調整得到驗證模型2、驗證模型3。模型的調整是為了沖擊過程中連接件的材料不產生屈服,因此,只需要在第一種、第二種連接方式的減壓閥模型中去掉連接件材料的塑性模型即可得到驗證模型2、驗證模型3。采用與之前同樣的算法對驗證模型2、驗證模型3進行瞬態動力學計算,得到沖擊環境下驗證模型2、驗證模型3中U形環、連接螺釘軸向力變化曲線,見圖13和圖14。

圖13 沖擊過程中驗證模型2前、后U形環軸向力變化曲線

圖14 沖擊過程中驗證模型3前U形環、螺釘軸向力變化曲線

圖13、圖14均表明:在沖擊過程中連接件沒有出現材料屈服,連接件的剩余預緊力也沒有出現相應的下降現象。由此說明,關于連接件(U形環、螺釘)在沖擊環境下剩余預緊力下降的機理分析是正確合理的。由于材料屈服產生的塑性應變往往比彈性預緊力產生的彈性應變要大,因此,沖擊載荷環境下,連接件出現的材料屈服容易使得連接件預緊力下降至零,而當連接件沒有了預緊力,則會造成連接件在沖擊過程中出現階段性逐漸變大的軸向力,從而引發連接松動甚至結構破壞的隱患。可見,若一個固定連接結構在某沖擊環境下不產生塑性應變,那么該固定連接結構就能無限次或接近無限次安全承受給定的沖擊環境。

5 結論

通過對減壓閥固定連接結構的沖擊動力學仿真分析研究,可以得到以下結論。

1)從低軸向力、輕量化這兩方面來說,減壓閥第一種固定連接方式(雙U形環連接形式)均優于第二種固定連接方式。

2)固定連接結構在沖擊環境下需要具有持續預緊力,才能保證連接結構不會產生階段性逐漸變大的軸向力。

3)沖擊過程中,連接件(U形環、螺釘)發生了材料屈服,會造成連接件剩余預緊力下降。

4)一個固定連接結構在給定沖擊環境下可以無限次或接近無限次安全重復使用的充分條件是:沖擊環境下該固定連接結構不產生塑性應變。