固色條件及pH 對活性染料軋染色光的影響

顧義師

(1.上海羅萊生活科技有限公司,上海 200026;2.羅萊生活科技股份有限公司,江蘇南通 226009)

活性染料具有優良的耐濕摩擦色牢度以及勻染性能,而且色澤鮮艷、色譜齊全、使用方便、成本低廉,是纖維素纖維紡織品染色和印花的重要染料。但是活性染料在染深色時存在染化料用量多、固色率低、不容易染深、表面浮色以及水洗牢度差等諸多問題。厚重織物在活性染料深濃色浸軋染色后經常會出現色差問題,原因極其復雜,染色前半制品的質量、染料的直接性、軋槽液位、車速、軋車、預烘和烘干、浸軋液溫度、堿劑、電解質、汽蒸時間以及染色后處理等諸多因素都會對染色效果產生影響。所以,加強對各工藝參數的管理和控制,以減少活性染料連續軋染過程中產生的色差和牢度問題對于印染企業來說有重要意義[1-8]。

本實驗探討固色條件對活性染料軋染色光的影響。通過改變元明粉及純堿用量,測定染色織物的色度學參數,發現在選定染料的情況下,其他條件不變,元明粉和純堿用量以及后整理工作液pH 對活性染料軋染色光有顯著影響。

1 實驗

1.1 材料

織物:純棉4/1 緞紋織物(9.72 tex×9.72 tex,787根/10 cm×386 根/10 cm,經過燒毛、退漿、煮練、漂白、絲光、纖維素酶拋光處理的半制品)。

試劑:燒堿、元明粉(南通久泰化工有限公司),純堿(中國石化集團南京化學工業有限公司連云港堿廠),CA 牢固紅[德司達(上海)管理有限公司],BG黃(日本住友公司),NP 黃[亨斯邁化工貿易(上海)有限公司],柔軟劑DT5258(石家莊市聯邦科特化工有限公司)。

1.2 儀器

電子天平[梅特勒-托利多科技(中國)有限公司],Datacolor S7-600型色彩分析儀(美國Datacolor公司),二輥小軋車(常州機械設備進出口有限公司),電熱鼓風干燥箱(常州宏大科技集團)。

1.3 實驗方法

1.3.1 工藝配方

染液(5 g/L):1#CA 牢固紅,2#BG 藍,3#NP 黃。

固色液:純堿X,元明粉Y。

后整理工作液:酸液pH 為3,堿液pH 為11,柔軟劑DT5258 10 g/L。

1.3.2 工藝流程

浸軋染液(室溫,一浸一軋,軋余率70%)→預烘(85 ℃,2 min)→烘干(120 ℃,5 min)→浸軋固色液→汽蒸(102 ℃,90 s)→冷水洗→熱水洗(70 ℃)→冷水洗→烘干。

1.4 測試

1.4.1 試樣準備

經染色、固色處理后的布樣,測量織物無疵點、折皺和變形的部位。

1.4.2 操作方法

將色彩分析儀預熱30 min,在觀測口對白板進行校正,再放黑板進行校正;將染色樣品對折后置于觀測口,選擇測色程序,讀取數據。

1.4.3 數據計算

通過測得的數據計算L*、a*、b*的平均值,再計算明度差DL、飽和度差DC、色相差DH、色度差Da 和Db以及總色差DE。

2 結果與討論

2.1 鹽(元明粉)及后整理用酸對色光的影響

固定純堿用量20 g/L,以元明粉用量200 g/L 時染色樣作為標準樣。

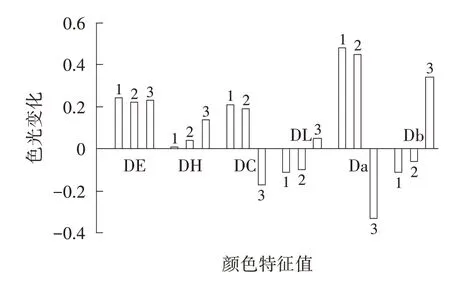

2.1.1 1#CA 牢固紅

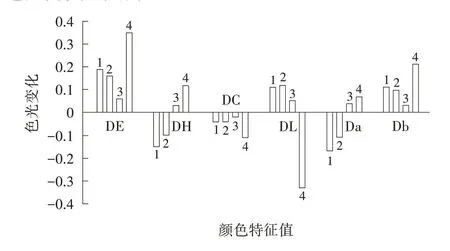

由圖1 可以看出,元明粉用量170、230 g/L 都比200 g/L 時偏深(DL=0.10),色光向紅藍方向偏移,而且兩者色差值DE 接近,因此元明粉用量在200 g/L 處于穩定中間值。經過后整理軋酸后,有DE=0.23 的偏差,色光為黃綠走向。

圖1 鹽用量及酸對CA 牢固紅色光的影響

2.1.2 2#BG 藍

由圖2 可以看出,元明粉用量170 g/L 與200 g/L相比偏淺(DL=0.19),230 g/L 時也偏淺(DL=0.02),色光向黃綠方向偏移,但是兩者色差值DE 接近,因此元明粉用量在200 g/L 處于穩定中間值。經過后整理軋酸后,與原樣相比偏淺(DL=0.20),有DE=0.26 的偏差,色光為黃紅走向。

圖2 鹽用量及酸對BG 藍色光的影響

2.1.3 3#NP 黃

鹽用量及酸對NP黃色光的影響如圖3所示。

圖3 鹽用量及酸對NP 黃色光的影響

由圖3 可以看出,元明粉用量越高,顏色越淺,170 g/L 時偏深(DL=-0.07),色光向黃紅方向偏移;230 g/L 時也偏深(DL=0.16),色光向藍綠方向偏移。元明粉用量越大,色差越大,DE 由0.13 變為0.69,因此元明粉用量在170~200 g/L 處于穩定區間。經過后整理軋酸后,與原樣相比偏淺(DL=0.26),色光為黃紅走向,但是整體色差有DE=0.62 的偏差,因此在生產過程中使用此染料時pH 不能太低。

2.1.4 鹽及后整理用酸對色光的影響機理

根據染色動力學原理,活性染料溶于水后與纖維表面均帶負電荷,呈現同性相斥,影響染料進一步向織物表面和內部滲透,加入帶正電荷的元明粉可以中和布面的負電荷,促進活性染料向織物表面附著,隨著元明粉用量的增加,布面負電荷被進一步中和,當繼續增加用量時,過量的Na+同時對形成的異性電荷環境產生削弱作用,反而不利于染料分子的進一步滲透。在堿的作用下,染料分子與纖維素大分子鏈上葡萄糖剩基C6 位上的伯羥基(—CH2OH)發生共價鍵反應,C6 位上的伯羥基比C2 和C3 位上的仲羥基更容易電離,化學活潑性更強,在堿性較弱的條件下即有一定的反應能力。

2.2 純堿用量及pH 對色光的影響

固定元明粉用量200 g/L,以純堿用量30 g/L 時染色樣作為標準樣。

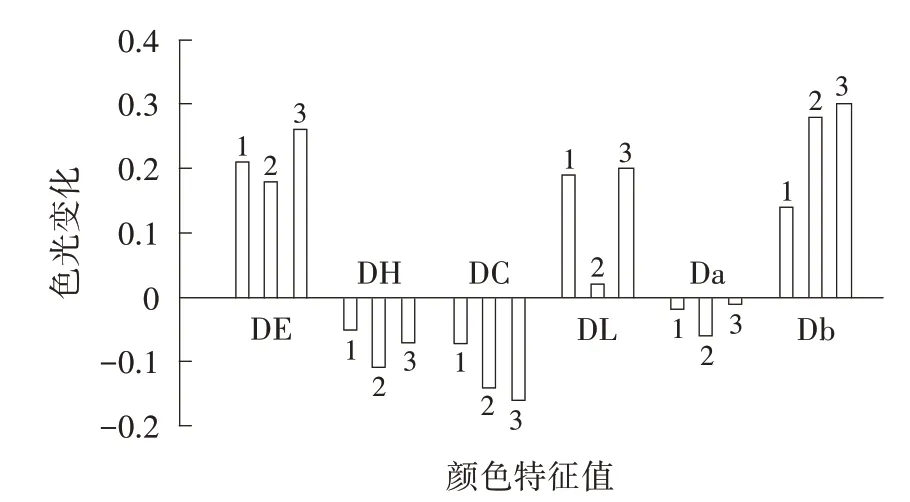

2.2.1 1#CA 牢固紅

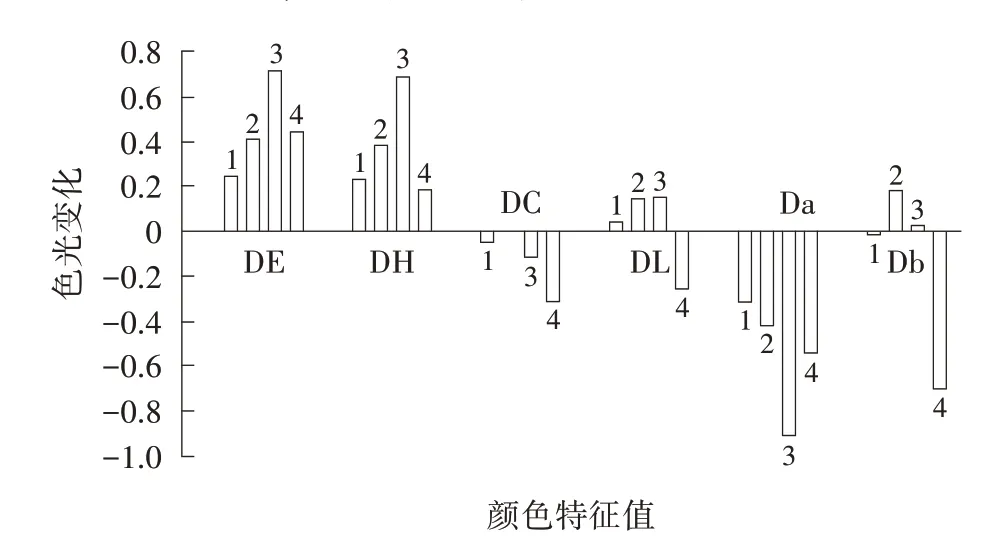

由圖4可以看出,純堿用量越高,顏色越深,40 g/L時偏深(DL=-0.12),色光向紅藍方向偏移,此時的色差值(DE=0.15)與20 g/L 時(DE=0.41)相比,與標樣更接近,因此純堿用量在30~40 g/L 處于穩定區間。經過后整理軋酸后,色差有DE=0.31 的偏差,稍偏淺(DL=0.03),色光為黃綠走向;軋堿后,色差有DE=0.55 的偏差,偏深(DL=-0.21),色光為藍綠走向。

圖4 純堿用量及pH 對色光的影響

2.2.2 2#BG 藍

由圖5 可看出,當純堿用量為20、40 g/L 時,與標樣相比,整體變化趨勢相同,色光變化不大,均偏淺(DL=0.11),色差DE 差異不大,因此在純堿用量為30 g/L 時已經處于穩定值。經過后整理軋酸后,色差有DE=0.06 的偏差,稍偏淺(DL=0.05),色光為黃紅走向;軋堿后,色差有DE=0.35的偏差,偏深(DL=-0.33),色光為黃紅走向。

圖5 純堿用量及pH 對BG 藍色光的影響

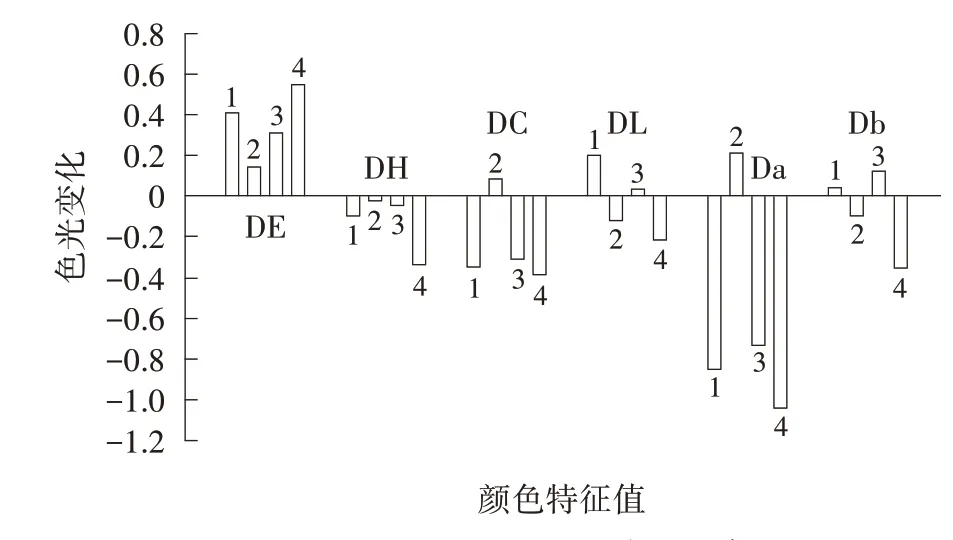

2.2.3 3#NP 黃

由圖6 可看出,純堿用量越高,顏色稍偏淺,整體深度差異不大。純堿用量為20 g/L 時稍偏淺(DL=0.04),色光向藍綠方向偏移,此時的色差值(DE=0.24)與40 g/L 時(DE=0.41)相比,與標樣更加接近,因此純堿用量在20~30 g/L 處于穩定區間。經過后整理軋酸后,色差有DE=0.71的偏差,稍偏淺(DL=0.15),色光為黃綠走向;軋堿后,色差有DE=0.44 的偏差,偏深(DL=-0.26),色光為藍綠走向。

圖6 純堿用量及pH 對色光的影響

2.2.4 純堿用量對色光的影響機理

純堿用量與染色工作液的pH 呈正相關,隨著純堿用量的提高,工作液的pH 升高,纖維間的膨化程度增加,纖維素羥基解離的數量增多,染料的擴散速率提升,有利于染料與纖維的反應。但是pH 過高,活性染料加速水解,同時產生的染料陰離子對纖維素的斥力增強,固色效率降低,而且反應太快還容易引起染色不勻不透現象的出現,從而導致色光發生偏差。因此,為了保證染料正常固色,應盡可能地使染料少水解,根據活性染料自身的反應性,確定固色工作液pH 以10~11為宜。

3 結論

(1)隨著固色工藝中元明粉和純堿用量的變化,染色樣品與標準樣之間的色差值在一定范圍內浮動,其中元明粉用量變化對NP 黃的色差影響較明顯,對CA 牢固紅、BG 藍的a*、b*值影響較顯著。純堿用量變化對CA 牢固紅影響明顯,隨著用量的提升,色光向紅藍方向偏移。

(2)后整理工作液pH 對色光影響明顯,酸性條件下的色差比堿性條件下大,但是堿性條件下顏色深度更深。