回收塑料配比對木塑復合材料性能的影響研究*

邸亞森,馮旋雪,湯正捷,蘇艷煒,吳章康

(西南林業大學 材料科學與工程學院,云南 昆明 650224)

木塑復合材料(Wood-plastic Composites,簡稱WPC )是以農林加工剩余物植物纖維和廢舊塑料為主要原料,用注塑、擠出或模壓法等制成的新型復合材料[1]。木塑復合材料兼具木材和塑料兩者的優點,對廢棄木質纖維和塑料進行了有效的回收利用,一定程度上緩解了木材供應的緊張,減少了環境污染[2],在家具、建材、汽車內飾、園林景觀等許多領域均有廣泛的應用。

影響木塑復合材料性能的主要因素有植物纖維種類、用量、粒徑大小以及基體塑料的種類、品級、用量,助劑的種類及使用,成型工藝等[3]。一般而言,在一定程度上植物纖維粉末的粒徑越小、分布越均勻制備出的木塑復合材料的力學性能就越好。基體回收塑料的來源眾多,成分及分子結構復雜,對木塑復合材料的性能有很大的影響。余旺等[4]以高密度聚乙烯(HDPE)、聚苯乙烯(PS)、丙烯腈-丁二烯-苯乙烯三元共聚物(ABS)、聚丙烯(PP)及線型低密度聚乙烯(LLDPE)等幾種塑料為基體,小麥秸稈粉為增強相,研究幾種塑料對木塑復合材料性能的影響,結果發現HDPE基木塑復合材料的力學性能和熱穩定性能最好,LLDPE基木塑復合材料的力學性能最差,ABS基木塑復合材料的吸水率最大。周亮等[5]對比了不同含量HDPE對木塑復合材料力學和熱學性能的影響,結果表明HEPE質量分數為50%時WPC力學性能最佳,HDPE質量分數為40%時WPC熱學性能最佳。木塑復合材料常以PE回收料為基體,不同PE回收料的結構與性能具有差異[6],不同品級PE回收料的價格也不同,最終制備出的木塑復合材料的性能和成本具有較大的差異。因此本文以回收料A、回收料B和回收料C三種不同品級PE回收料以不同用量共混,通過兩步擠出成型法制備試樣1、試樣2和試樣3,測試三個試樣的力學性能、吸水性和熱學性能,討論回收料A、回收料B和回收料C的用量對木塑復合材料性能的影響,以期為木塑復合材料的研發和應用提供數據參考。

1 材料與方法

1.1 試驗材料

木粉,粒度為60~80目,由昆明駝行新材料科技有限公司提供;

回收料A(飲料瓶類,以HDPE為主的粒料),高品級PE回收料,市場價較高,熔體流動速率0.8~1.1 g/10 min,由昆明駝行新材料科技有限公司提供;

回收料B(油桶類,以HDPE為主的粒料),中品級PE回收料,市場價中等,熔體流動速率1.3~1.6 g/10 min,由昆明駝行新材料科技有限公司提供;

回收料C(薄膜類,以HDPE為主的粒料),低品級PE回收料,市場價較低,熔體流動速率1.7~2.0 g/10 min,由中山市中粵塑料制品有限公司提供;

加工助劑均由昆明駝行新材料科技有限公司提供。

1.2 試驗設備

混料機:SRL-Z500/1000A,高速混合機組;造粒機:SHJ75B,雙螺桿混煉擠出造粒機;擠出機:MSSZ65/132B,雙螺桿木塑擠出機;萬能力學試驗機:AG-I,日本島津公司;熱重分析儀:Pyris 1 TGA,美國PE公司;動態熱力學分析儀:DMA242C,德國耐馳公司。

1.3 木塑復合材料的制備

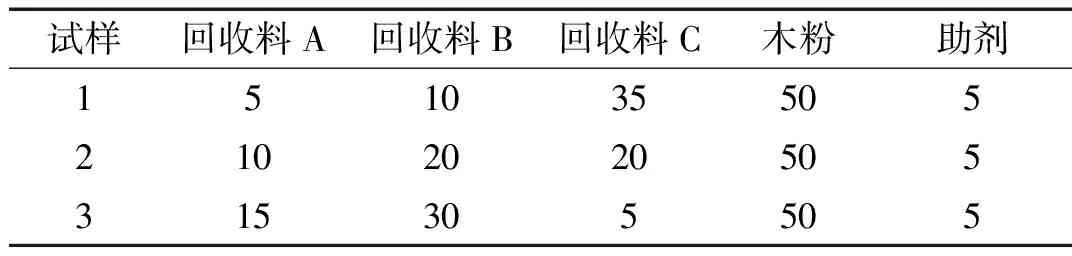

將3種品級PE回收料、木粉和助劑按照表1比例加入高速熱混合機進行混煉,溫度設定為 105 ℃,高速攪拌 20 min。使用同向雙螺桿造粒機進行造粒,分段加熱,溫度范圍設定在120~170 ℃。然后再通過錐形雙螺桿擠出機在溫度138~180 ℃ 分段加熱,模具溫度135~150 ℃ 擠出成型,冷水循環冷卻,截取試驗用木塑試樣。試樣按照表1配方重復制備3次。

表1 木塑復合材料配方*

1.4 性能測試

力學性能:木塑復合材料的彈性模量、靜曲強度和集中載荷等力學性能,分別按照國家標準GB/T17657-2013進行測試,加載速度為 7 mm/min,溫度為 20 ℃。每組的測試試樣為6個,在每組試樣內,測試時3個試樣正面向上,3個試樣背面向上,最后取平均值。

吸水性能的測定:24 h 吸水率與 24 h 厚度膨脹率,按GB/T17657—2013規定標準試驗條件測定。

DMA分析:在振幅為 20 μm,頻率為 1 Hz,跨距為 40 mm 的三點彎曲模式下測試,樣品規格為50×10×5 mm3。實驗溫度范圍為30~200 ℃,速率為 5 ℃/min。

TG分析:取 10 mg 木塑復合材料細小碎片用熱重分析儀記錄以 20 ℃/min 的升溫速率從 30 ℃ 加熱至 800 ℃ 過程中的質量變化來研究木塑復合材料的熱穩定性。

2 結果與討論

2.1 力學性能

木塑復合材料力學性能測試結果見表2。

表2 木塑復合材料物理力學性能

從表2中可見,隨著回收料A用量的增加,試樣的彈性模量、靜曲強度和集中載荷都變大,試樣3的彈性模量、靜曲強度和集中載荷比試樣1分別提高了15.58%、21.29%和20.62%。

木塑復合材料力學性能與3種不同品級回收塑料的用量有關。在3種品級回收塑料中,回收料A和回收料B主要是HDPE,而回收料C中成分復雜,可能含有較多的LDPE、LLDPE和其他雜質。袁聰慧研究了4種PE回收料的力學性能,發現回收薄膜PE料中含有LDPE,回收薄膜PE料的拉伸強度低于回收PE瓶子料[6]。回收料C的熔體流動速率較大,黏性較低。隨著回收料A的用量的增加,回收料C用量減少,塑料與木粉相容性變好,木塑復合材料的力學性能增強。

2.2 24 h吸水率和24 h厚度膨脹率

對于木塑復合材料,吸水可能會導致木塑復合材料發生霉變、強度降低、變形等[7- 8],而木塑復合材料的吸水率受基體和纖維的種類、界面結合強度、木質纖維的相對用量、加工工藝等多種因素的影響[9-11]。從表2中可知,隨著回收料A用量的增加,木塑復合材料的 24 h 吸水率和 24 h 厚度膨脹率均減少,試樣3的 24 h 吸水率和 24 h 厚度膨脹率比試樣1都降低了0.3%。在三種品級回收塑料中,可能是回收料A熔體流動速率較低,黏度較高,隨著回收料A用量的增加,木塑復合材料不易出現縫隙。

2.3 DMA分析

從圖1(a)看出,木塑復合材料的儲能模量(E′)隨溫度的升高而單調遞減,是由于較高的溫度加強了聚合物分子的活動能力,WPC持續軟化,剛性降低。在 30 ℃ 時,試樣3的儲能模量均高于試樣1和試樣2,這說明試樣3本身就具備良好的力學性能,同時也證明試樣3的界面結合優于試樣1和試樣2。隨著溫度的升高儲能模量逐漸降低,試樣3的儲能模量仍高于試樣1和試樣2,因此試樣3具有較高的材料剛性。

復合材料的損耗因子(tanδ)變化對應著復合材料中分子鏈段與分子間鏈段相互摩擦、纏繞的作用力及在外力作用下分散應力能的變化,也能夠反應木塑復合材料復合體系中木纖維與PE之間的界面結合的緊密程度。從圖1(b)中看出,隨溫度升高,損耗因子呈先增加后減少的趨勢,試樣1的損耗因子峰值最大(0.31<0.34<0.35),這說明試樣1的界面結合性能最差,與試樣1的力學性能和吸水性能的研究結果一致。

圖1 木塑復合材料儲能模量和損耗因子

2.4 TG分析

圖2所示為三個試樣的TG曲線。由圖2可見,三個試樣的失重分為3個階段。第一階段,在260~340 ℃ 失重最嚴重,是由纖維三大組分(纖維素、半纖維素和木質素)熱分解引起的[12],在340~430 ℃ 時的失重較平緩,表明木質素進一步產生了熱分解;第二階段,溫度為450~500 ℃ 時PE產生了熱分解(PE分子鏈中的碳鏈骨架斷裂,其分解溫度為416~477 ℃[13];第三階段,溫度為500~700℃,熱分解剩余物的進一步炭化。從圖2可知,熱穩定性A>B>C,這可能是因為回收料B和回收料C中混有PE-LD、PE-LLD等,這與代軍[14]的研究結果,熱穩定性PE-HD>PE-LLD>PE-LD的結果一致。

由圖3中可知,在第一個降解過程,試樣1、試樣2和試樣3三種復合材料的最大降解發生的溫度分別在 350.0 ℃、361.6 ℃、371.5 ℃;在第二個降解過程,試樣1、試樣2和試樣3三種復合材料的最大降解發生的溫度分別在 484.7 ℃、485.5 ℃、485.7 ℃、;在第一個降解過程中,試樣3的降解比試樣1和試樣2的降解溫度高,這說明其分子間具有更強的吸附力和鍵結合力,界面的結合效果更佳,材料的穩定性更強,這與力學性能的研究結果一致。而在第二個高溫降解階段,由于溫度過高,復合體系的組分基本都發生降解,此時分子鏈的強弱成為主要原因,與分子間的結合力關系不大[15]。

3 結論

在本試驗中,回收料A的用量為 5 kg、10 kg、15 kg 時,隨著回收料A用量的增加,木塑復合材料的彈性模量、靜曲強度和集中載荷逐漸變大,24 h 吸水率和 24 h 厚度膨脹率變小,熱學性能變好。當回收料A、回收料B和回收料C的用量比(質量比)為15∶30∶5時,木塑復合材料綜合性能最佳。