基于化學計量理論的煤炭地下氣化過程能量回收評價方法

蘇發強,范偉濤,浦 海,高喜才,荊士杰,辛 林,張 濤,武俊博,鄧啟超

(1.河南理工大學 能源科學與工程學院,河南 焦作 454003;2.深部巖土力學與地下工程國家重點實驗室,江蘇 徐州 221116;3.西安科技大學 西部煤炭綠色開發國家重點實驗室,陜西 西安 710054;4. 山東科技大學 安全與環境工程學院,山東 青島 266590)

煤炭是已探明世界儲量最豐富的化石燃料,從安全和高效利用資源的角度來看,煤炭也是滿足能源快速增長需求的主體。但是大量煤炭燃燒所產生的廢氣污染對環境造成的危害阻礙了其在工業生產及能源轉化上的應用。為應對解決煤炭燃燒帶來的污染問題,潔凈煤開采技術開始得到越來越多的重視和發展。煤炭地下氣化(UCG)作為潔凈煤開采技術之一,是一種新型高效綠色的煤炭開采技術。典型UCG系統包括1個目標煤層和2個從地面向煤層鉆入的垂直或具有一定角度的鉆孔,一個鉆孔用于注入氣化劑(空氣、氧氣、水蒸氣等)使煤層進行有控制的原位燃燒,在氣化通道發生類似于地表氣化爐氣化的一系列氣化反應,生成氣化煤氣從另一個鉆孔排出,在地面進行回收和凈化利用。煤炭地下氣化過程是一個復雜的動態燃燒過程,氣化區域在氣化后會產生氣化空腔并發育演化形成燃空區。當燃空區發育到一定規模時,氣化區圍巖及上覆巖層產生大量裂隙,甚至導致頂板垮落,可能會引起地表沉陷和地下水污染等一系列問題并影響地下氣化的正常進行。

氣化空腔的發育很大程度上取決于煤在氣化爐中的氣化反應程度和反應速率,而氣化空腔體積和耗煤量作為評價氣化效果的重要參數,難以實現原位觀測。另外,利用基礎的科學分析試驗很難精確模擬出煤炭的實際氣化過程,與煤炭地下氣化產氣能量評價的相關研究也相對缺乏。并且,地下氣化系統類型及試驗參數選擇的差異也會導致不同的氣化結果。因此,研究不同氣化系統設計及試驗操作參數條件下煤制氣成效評價所需的關鍵參數,對整個氣化過程的能量回收評估及實現高效的煤炭地下氣化具有十分重要的意義。

煤炭地下氣化過程復雜,工藝流程獨特,目前對于氣化過程中的氣化空腔發育、氣化效率及其影響因素、以及基于化學方法對氣化過程的分析等,國內外學者進行了許多研究。詹俊懷等在物料與能量守恒的基礎上,通過有效能平衡方程確定的煤炭氣化有效能效率,提出了一種評估煤氣化過程氣化效率的評價方法;段天宏通過進行基礎試驗和利用Matlab建立了不同氣化劑氣化條件下的氣化指標計算模型并進行了模擬計算,并與不同氣化工藝的氣化效率計算方法進行對比,對UCG過程中的能量轉化效率評價方法進行了優化,并驗證了其有效性。單佩金等基于煤炭地下氣化小模型試驗,結合熱力學定律和熱化學理論分析了不同氣化劑對氣化效率的影響;YANG Lanhe等通過UCG現場中試試驗考察了富氧-水蒸氣氣化工藝對提高H產量的促進作用,并優化了相關氣化劑注入參數。 PRABU V等通過使用特殊木材和煤制作氣化裝置模擬煤炭地下氣化過程,并研究了氣化腔體的擴展和空腔發育速率;王喆等通過大型相似模擬試驗研究了煤炭地下氣化反應過程中氣化區上覆巖層溫度場的變化情況;WANG Zuotang等通過現場試驗考察了不同氣化工藝對煤炭地下氣化效率的影響;唐芙蓉、趙東明對熱-力耦合作用下燃空區覆巖溫度場和裂隙場的衍化規律進行了數值模擬研究;ZAGORSCAK R等通過試驗考察了不同氣化劑配比和速率對氣化過程的影響;ADAM Smoliński等用化學方法對褐煤及硬煤煤層在煤炭地下氣化過程中產生的廢水有害無機物進行了分析研究。但是基于化學計量學理論來評估整個煤炭地下氣化過程中能量回收情況的理論及試驗研究相對較少,同時也缺乏普遍適用于評價煤炭地下氣化效率的精確方法。

筆者針對目標煤層不同的礦床埋藏條件和水文地質條件,設計并進行了不同的鏈接孔模型和同軸孔模型UCG試驗,考察了不同氣化通道類型以及氣化劑流量對生成氣成分和氣化效率的影響。采用全程溫度監測方法對氣化區溫度場分布情況進行觀測,通過氣化空腔石膏填充后的切割斷面直接觀測來考察氣化空腔變化情況,同時使用氣相色譜儀對氣化煤氣成分及熱值進行解析。為了精確評估整個氣化過程,本研究還提出了一種基于化學計量法,利用解析的氣化煤氣組分及熱值結果結合煤樣的工業及元素分析結果等評估各項能量回收參數的計算方法。通過對比不同UCG模擬試驗,考察了氣化通道類型以及氣化劑對氣化效率的影響并初步驗證了所提出的氣化過程能量回收評價方法的有效性。

1 試 驗

1.1 煤樣及試驗系統設計

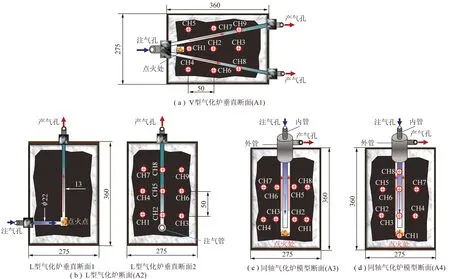

實驗室使用的煤塊形狀為矩形棱柱,表1給出了模擬試驗所用煤樣的工業分析與元素分析(C,H,N,O組成)結果。試驗用煤樣含有較高的揮發分(42.90%)與灰分(14.50%),而固定碳(36.50%)相對較低,含硫量小于1%,屬于低硫煤。試驗設計了3種氣化通道類型,即V字型、L字型鏈接孔模型以及同軸孔模型,共計4組試驗,分別命名為A1(V型),A2(L型),A3(同軸型),A4(同軸型)。

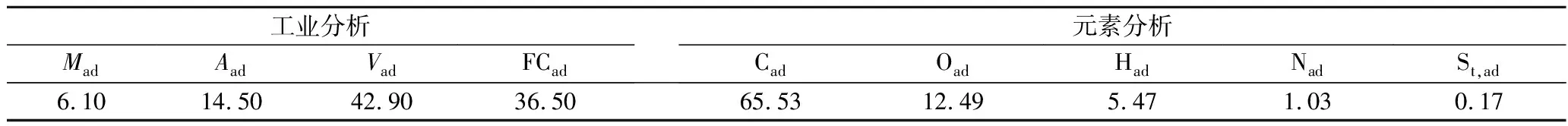

表1 煤樣的工業分析和元素分析Table 1 Proximate and ultimate analysis of coal sample %

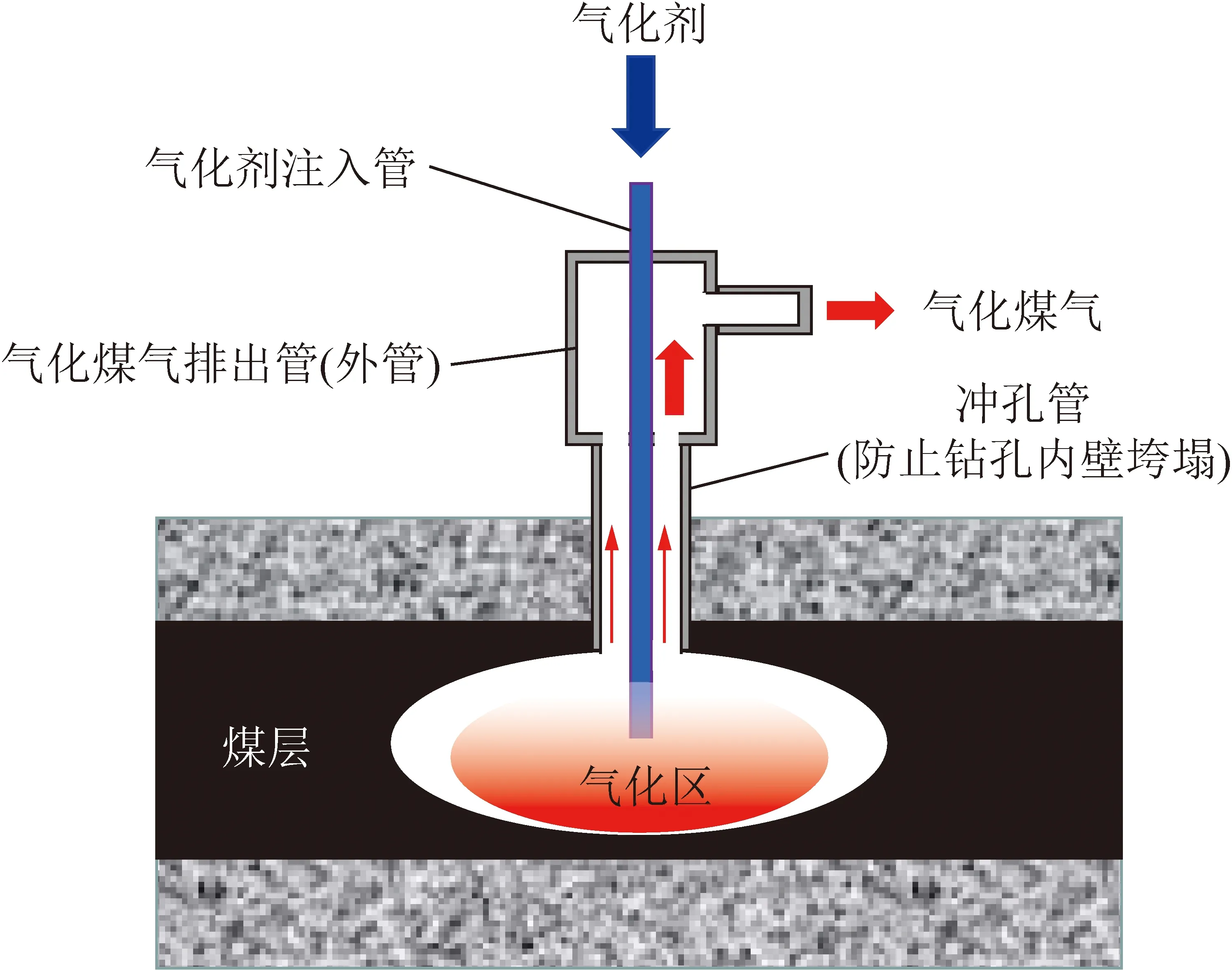

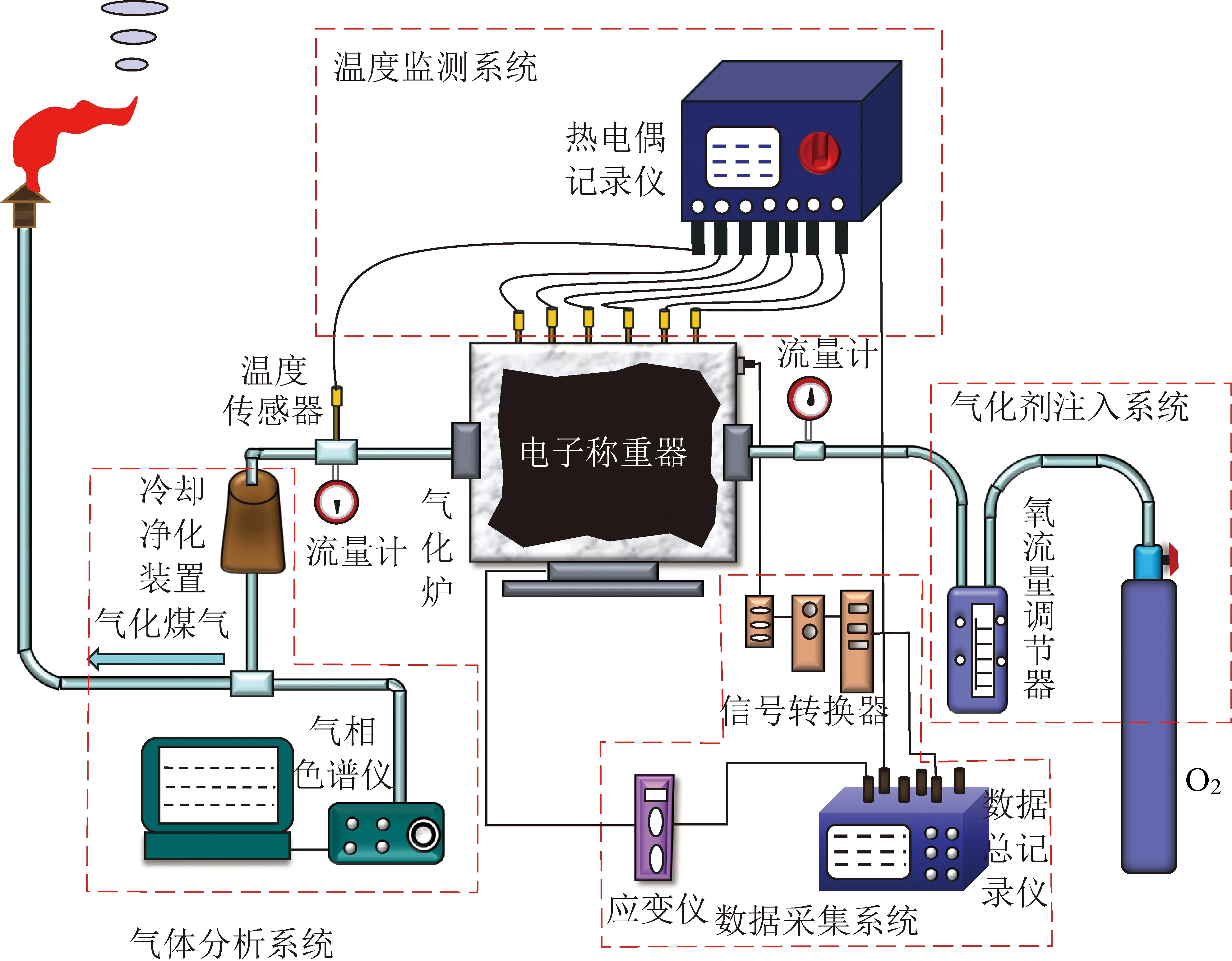

本研究考察了V型和L型鏈接孔模型以及同軸孔模型UCG模擬試驗結果。V型模型試驗在工藝上類似于Lawrence Livermore國家實驗室(LLNL)在20世紀80年代開發的“長壁”可伸縮注入點(CRIP)氣化工藝。在L型模型試驗中,注氣井和生產井可以根據煤層的不同埋藏條件和傾角,設計成不同的夾角,點火處可以設置在特定的位置。同軸UCG模型成本要低于鏈接孔模型,適合小規模、水文地質條件復雜的目標煤層。圖1為一個簡單的同軸垂直單孔,只需從地面向煤層打入單個鉆孔并安裝同軸套管,其中,內管可以自由滑動并調節進氣口的位置,以實現定點精確點火和控制氣化區的移動。表2列出了各試驗的系統類型及相關操作參數信息。UCG模擬試驗系統如圖2所示,主要包括小型氣化爐主體、氣化劑注入系統、實時稱重器、過濾凈化罐、溫度及聲發射監測系統和氣相色譜分析儀等設備。

圖1 同軸孔型UCG原理示意Fig.1 Schematic diagram of coaxial UCG

表2 UCG試驗系統類型及相關操作參數Table 2 UCG test system type and related operating parameters

各UCG試驗模型的截面和尺寸如圖3所示。氣化爐壁由一定厚度的耐熱混凝土澆灌而成。將煤樣整形為長方體形狀,并用耐高溫混凝土澆灌固定在爐罐內(27.5 cm×36 cm)。根據設計的氣化通道類型在氣化區鉆取孔洞并連通用作氣化通道,并在桶壁上鉆孔布置溫度傳感器(CH1~CH9)用于實時監測氣化區溫度,傳感器位置如圖4所示。電子稱重器用于監測UCG模型在氣化試驗過程中的實時質量變化。過濾凈化罐安裝在產氣孔,用于冷凝過濾氣體產物氣中的水和焦油等雜質。在一定的時間間隔內,將過濾后的干燥產物氣取樣到氣相色譜儀中進行在線分析。

1.2 試驗流程

在試驗開始時,用點火裝置點燃煤塊,并在著火點放置木炭碎片等易燃物助燃。點火裝置為(長管)氣噴槍,噴焰溫度較高,從而快速點燃煤塊和助燃材料以產生足夠的高溫環境。然后,將氣化劑供應系統連接到氣化爐注氣孔位置,向氣化通道內以5 L/min的流速通入純氧,以確保成功點火。點火過程通常持續約10 min,通過實時溫度與氣體監測進行調控。點火階段,在系統末端氣體放流位置進行氣體點火測試,氣化區點火位置附近熱電偶監測溫度快速上升,生成氣中H,CO,CH等主要可燃氣體成分含量持續升高,當生成氣體被順利點燃,標志著試驗點火成功。在點火成功后,以不同流速鼓入氣化劑,實時監測氣化爐模型內部溫度變化,監測生成氣氣體濃度和模型整體質量。本研究中試驗A3,A4的同軸內管分別為耐熱鋼管與耐熱陶瓷管。溫度較高的生成氣通過含有水和其他冷卻液體的過濾罐進行冷卻凈化。每隔30 min將干燥和清潔的產品氣體取樣并泵入氣相色譜儀,對煤氣成分進行在線定量分析。另外,在操作參數調整的特殊時間點也進行了煤氣的取樣和分析。

圖2 UCG模擬試驗系統Fig.2 UCG Simulation test system

圖3 實驗室氣化爐模型結構示意Fig.3 Schematic diagram of laboratory gasifier model structure

圖4 煤炭地下氣化反應過程示意Fig.4 Schematic diagram of coal underground gasification reaction process

筆者考察了不同氣化劑流量對各模型氣化試驗過程中生成氣成分、比例、熱值及氣化效率的影響。

1.3 試驗監測

試驗主要監測手段為溫度與生成氣體實時監測。在UCG過程中,氣化區的溫度分布能夠準確反映氣化試驗進程,并有助于考察氣化區推移及燃空區的發育演化規律等。對生成氣體組分及濃度的實時在線分析可以精確掌握氣化區氣化燃燒的狀況,并為各項操作參數的調整提供依據,確保氣化過程的持續穩定運行。本文中各試驗均配備了熱電偶對氣化區煤層溫度進行監測。各試驗系統均采用氣相色譜儀對生成氣氣體成分濃度進行監測分析,每隔30 min(必要時偶爾1 h)對生成氣進行采樣和分析。通過對比生成氣組分及濃度變化,及時對氣化反應異常情況作出相應調整。

2 試驗結果及分析

本研究共進行了4組不同設計操作參數的UCG模擬試驗。采用分層位溫度監測法對試驗氣化區域溫度進行實時監測,通過對比各試驗溫度與生成氣組分及濃度變化,研究不同氣化通道類型以及氣化劑流量對生成氣成分和氣化效率的影響。

2.1 溫度監測結果

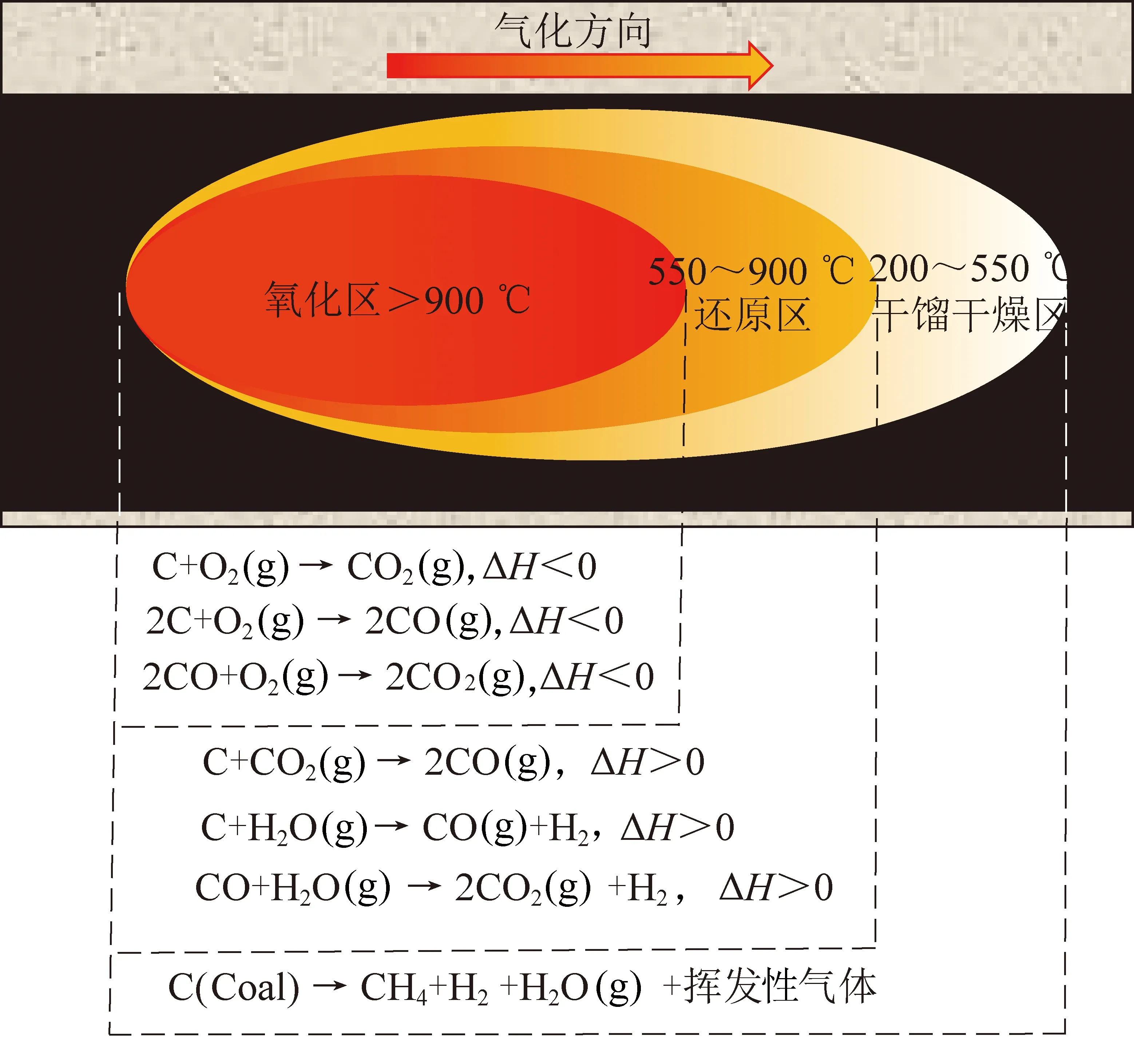

煤炭地下氣化過程涉及傳熱傳質、流體流動、氣固兩相化學反應等問題,是一個復雜的物理化學變化過程。在UCG過程中,煤炭燃燒產生的熱量不斷傳遞給周圍煤層,生成的高溫氣體沿著氣化通道向前散流。隨著氣化時間推移,從點火位置區域開始逐漸形成向前擴展發育的氣化反應區。根據溫度不同可將氣化反應區分為氧化區、還原區、干餾干燥區。圖4給出了煤炭地下氣化過程中各反應區溫度區間范圍及發生的主要化學反應,圖4中Δ為化學反應焓變。

(1)氧化區。煤炭與氣化劑中氧氣發生氧化反應,氧化反應釋放大量熱,傳至附近煤層使溫度迅速升高(>900 ℃)。直至氣流中氧氣基本消耗完畢時,燃燒反應停止,氧化區結束。

(2)還原區。氧化區生成的氣流沿氣化通道到達還原區,產生的熱量使還原區煤層處于熾熱狀態,溫度在550~900 ℃。在此高溫環境下,空氣中含有的水蒸氣和煤中固有水與煤發生水蒸氣轉化反應,CO與碳發生還原反應生成CO,CO與水發生水煤氣變換反應。當還原反應吸熱致使煤層與氣流溫度下降到一定程度時,此時溫度不能滿足還原反應需要的高溫環境而導致還原反應停止。

(3)干餾干燥區。無氧的高溫氣流在干餾干燥區對煤產生熱解作用促使煤中的水與揮發分析出。干餾干燥區溫度在200~550 ℃。

在經過3個反應區一系列反應后,生成了可燃成分主要為H,CH,CO的混合煤氣。隨著煤層的不斷燃燒,3個反應區逐漸向生產孔移動,氣化區域連續向前徑向和軸向推進,進而維持了氣化反應進程的不斷進行。從化學反應角度上,3個區域并沒有進行嚴格的界限劃分,而是在闡述氧化還原及干餾干燥反應的相對強弱程度。

2.1.1 試驗A1(V型)

在點火成功后,將氣化劑供應系統與氣化爐模型連接,在接下來8 h的氣化過程中,以約5 L/min的平均流速將純氧持續注入到反應區。圖5(a)給出了A1試驗過程中不同熱電偶溫度變化曲線。在排氣管道中,安裝了CH8和CH9熱電偶來監測生成氣氣流的溫度。在試驗初期,點火區域(CH1)周圍的溫度快速升高,之后,高溫區域沿著上部的鏈接孔(CH2,CH7)位置逐漸移動。在試驗后期,下鏈接孔(CH3,CH6)周圍的溫度急劇升高。約2.8 h后,各熱電偶記錄的溫度緩慢上升,生成氣可燃氣體體積分數和熱值下降。圖5(a)中4 h左右的位置顯示,在提高供氧速率后,溫度急劇上升,生成氣熱值不斷增加,氣體中H與和CO組分成所占的可燃氣體比例較高(圖6(a))。試驗結果表明氣化進程和氣化面積得到擴展。

圖5 溫度相對時間變化曲線Fig.5 Temperature curves with respect to time

2.1.2 試驗A2(L型)

圖5(b)顯示了L型鏈接孔模型試驗中位于不同位置的熱電偶CH1~CH9(圖3)的溫度變化。CH10熱電偶安裝在產氣孔中用來監測生成氣溫度。氣化過程開始后,CH2記錄的溫度保持快速增長,直至達到最高(893 ℃),燃燒區在早期形成于點火區域(CH2附近)附近。對應圖6(b)氣體成分變化中0~2 h的相同時間段,生成氣可燃氣體成分也呈現上升趨勢。隨后,CH1,CH3,CH5,CH8熱電偶記錄的溫度顯著升高。在2.5 h之后,熱電偶CH1,CH3,CH5,CH8記錄溫度逐漸升高,分別達到407,524,670,679 ℃。CH5和CH8記錄的溫度在4~6 h內迅速升高。從上述數據可以推斷出燃燒區前端移動到了出氣口側的煤層邊界,約繼續供氧2 h后試驗結束。

2.1.3 試驗A3(同軸型)

在同軸孔模型試驗A3中,沿垂直方向設置同軸管道(內管直徑15 mm),將氧氣注入氣化區,圖3給出了同軸管的尺寸以及通道中熱電偶CH1~CH8排列的位置。

圖5(c)給出了A3模型試驗過程中溫度隨時間的變化曲線。如圖5(c)所示,在點火成功后,高溫區主要分布在煤塊上部(CH5,CH6)。CH5的溫度在約4 h時出現局部高溫現象,同時生成氣熱值也達到了8.45 MJ/m(圖6(c))。在整個試驗過程中,CH5,CH6,CH7和CH8的溫度(CH6>CH5>CH8>CH7)持續升高,但其余熱電偶持續處于低溫狀態,該溫度監測結果表明氣化區域僅集中在煤塊的中上部。試驗結束后,從模型上拆下同軸管,發現在同軸內管在高溫下已經熔斷。純氧作為氣化劑是為了給氣化區提供足夠高的溫度場,但也導致內管在氣化區內部的高溫環境下熔化,也是氣化區沒有向下擴展的主要原因。

2.1.4 試驗A4(同軸型)

在A4模型試驗中,為避免同軸內管在高溫下熔斷,將內管更換為陶瓷內管。氣化劑注入流量調整為3 L/min,整個氣化過程持續14 h。

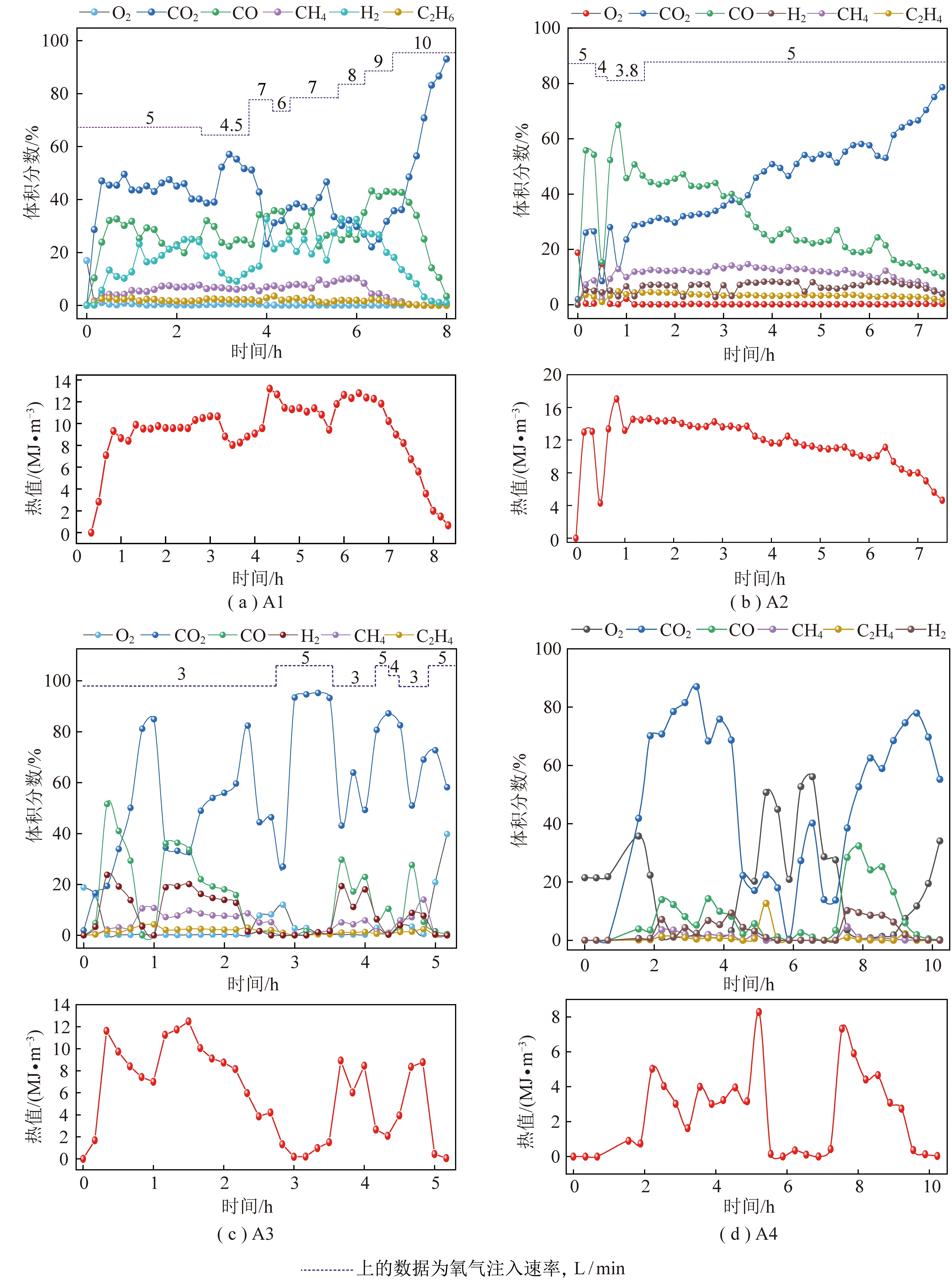

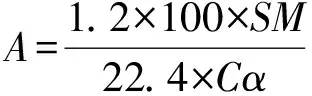

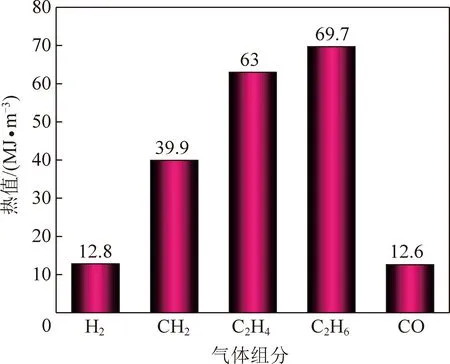

圖6 氣化過程中生成氣體熱值及組分變化Fig.6 Changes in calorific value and composition of gas generated during gasification

圖5(d)為A4試驗中熱電偶CH2~CH8在整個氣化過程中的溫度變化曲線。試驗開始后,熱電偶在CH2和CH3位置記錄的溫度保持穩定增長,并達到約400 ℃,說明在初始階段,燃燒區域形成于靠近點火位置(CH3)附近。在試驗開始3.25 h后,停止氣化劑注入約30 min,導致氣化區溫度和生成氣氣體體積分數略有下降。在大約5 h和7 h后,熱電偶CH2,CH3,CH5,CH6記錄的溫度分別逐漸升高并達到較高水平(約500 ℃)。位于上部的熱電偶CH8在試驗進行8.9 h后監測到最高溫度681 ℃。

在隨后的氣化過程中,氣化區溫度逐漸下降,推測反應區域已擴展至煤層的上部邊界,但在本試驗條件下氣化腔體在水平方向的擴展不理想。

2.2 生成氣監測結果

從化學角度分析,煤炭地下氣化是將高分子煤在地下不完全燃燒轉變為低分子量可燃氣體,輸送到地面后加以凈化利用的化學采煤方法。在試驗中,將氣化煤氣經冷卻過濾罐凈化處理后進行干燥,再取樣泵入氣相色譜儀中進行詳細分析。

2.2.1 試驗A1(V型)

圖6(a)給出了A1模型試驗氣化劑注入流量、生成氣各氣體組分體積分數和氣體熱值的變化曲線。

在試驗開始約25 min后,氣化生成煤氣被成功點燃,隨后約3 h內,氣化區發生連續穩定氣化。在3~4 h階段中獲得的生成氣質量變差,CO成分占比較大,體積分數達到57.1%,CO和H體積分數呈下降趨勢,此時生成氣熱值為8.03 MJ/m。當供氧速率提高到7 L/min后,CO,H占比明顯增加。生成氣熱值在4 h時達到峰值(13.19 MJ/m)。在試驗后期,盡管供氧速率增加,但生成氣可燃氣體成分下降,CO比例持續上升。在整個試驗過程中會持續產生CO,H和CH,生成氣體的平均熱值為10.26 MJ/m。

2.2.2 試驗A2(L型)

圖6(b)給出了試驗A2的生成氣各組分濃度和總熱值在氣化過程中隨時間的變化曲線。在A2模型試驗過程中,供氧速率為3.8~5.0 L/min。生成氣中CO,CH在0.5 h后呈顯著增加趨勢,CO體積分數大于65%。生成氣熱值在0.9 h時也達到峰值(17.04 MJ/m)。在1.4 h左右,生成氣被成功點燃,將供氧速率提高至5 L/min直到試驗結束。在接下來約5 h的時間內,燃燒區呈現連續穩定的氣化狀態,生成氣平均熱值約為11.11 MJ/m。

2.2.3 試驗A3(同軸型)

在A3試驗中,向氣化爐以3~5 L/min的流量提供純氧以維持整個氣化過程。生成氣各氣體組分體積分數和熱值如圖6(c)所示。

在0.5 h左右,隨著CO體積分數的增加,可燃氣體成分逐漸減少,當CO體積分數達到第2個峰值(82.4%)后,CO體積分數下降,熱值也持續下降至3.86 MJ/m。如圖6(c)所示,在2.3 h左右,氧氣出口位置通過內管向上滑動約50 mm后,部分氧氣(氣化劑)也從注入口溢出至產氣孔,導致空腔擴展速度減小。隨后,將供氧速率增至5 L/min以增強氣化過程。在2.8~4.2 h時間段,供氧速率在提高到5 L/min一段時間后,CO體積分數迅速增長。該結果表明此條件下,5 L/min的供氧速率對于穩定的氣化來說速率過高。試驗過程中生成氣各組分氣體量波動較大,除二氧化碳外,大部分氣體都逐漸減少。由這些氣體估算出的平均熱值約為7.38 MJ/m,與鏈接孔模型試驗值相差較大。由此推斷在該試驗中未發生穩定的氣化。

2.2.4 試驗A4(同軸型)

A4模型試驗中各氣體組分及熱值變化如圖6(d)所示。在該試驗中,氣化過程進行了約14 h,平均供氧速率為3 L/min。在2 h左右,H和CO體積分數開始上升,且CO體積分數上升速率增加。H體積分數在4.2 h左右上升至最高水平,約為10%。在4.5 h后,生成氣可燃成分整體略微上升,在5 h左右熱值達到8.24 MJ/m,在7 h為7.32 MJ/m。A3試驗和A4試驗結果表明在試驗條件下,同軸UCG模型試驗的氣化效果不好,生成氣質量較差。生成氣主要由CO,N以及溢出的氣化劑O等非可燃成分組成,且可燃氣體成分在試驗過程中波動較大。可燃成分體積分數較小導致了生成氣的平均熱值(7.38和4.70 MJ/m)相對較低。

3 能量回收評價及氣化煤耗量

在煤炭地下氣化過程中,由于煤的性質和操作參數的不同,各類型UCG系統均表現出不同的氣化過程和空腔擴展現象。氣化過程中空腔的形成和氣化效率取決于煤炭消耗量、消耗速率以及煤層地質條件,但是在地下現場獲取這些信息無法實現。此外,煤炭地下氣化會存在各種形式的能量損失,如產物氣地表泄漏、對周圍環境的熱傳導、固有水分轉化為水蒸氣等。基于上述試驗中的4個煤炭地下氣化實驗室模型試驗(A1~A4)得到了溫度分布、生成氣氣體成分變化、平均熱值和氣化爐質量損失的結果,用以評估煤的氣化效率。從氣體成分濃度變化曲線和溫度變化曲線的數據可以得出結論,鏈接孔UCG試驗的氣化反應穩定且產物氣熱值高。為了進一步考察上述實驗整個氣化過程的不同氣化效果,對氣體能量回收進行了評估。

3.1 評價方法及結果

目前對根據生成氣成分建立氣化過程平衡反應式的研究相對較少。本研究考察了3種UCG類型試驗的氣化化學過程并進行了比較。在地下氣化過程中,根據生成氣的氣體成分和已知的氣化劑O的氣化反應量可以評估煤的氣化反應過程,并估算煤的氣化消耗量。由于下述計算公式方法中沒有作任何理論假設或近似值替代,因此適用于估算有足夠基礎試驗數據支撐的UCG氣化反應過程。

本研究對利用O作為氣化劑的UCG氣化過程進行估算并提出了用該化學計量方法來分析煤的氣化反應過程。該方法對煤耗、產氣量、產氣熱值等能量回收結果進行了評估,也對不同類型鏈接孔和相關操作參數的氣化效果進行了評價。

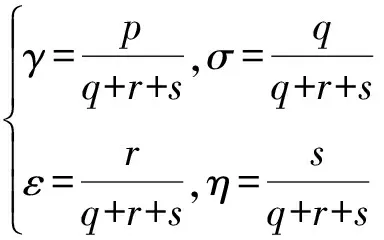

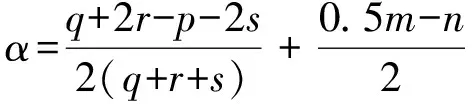

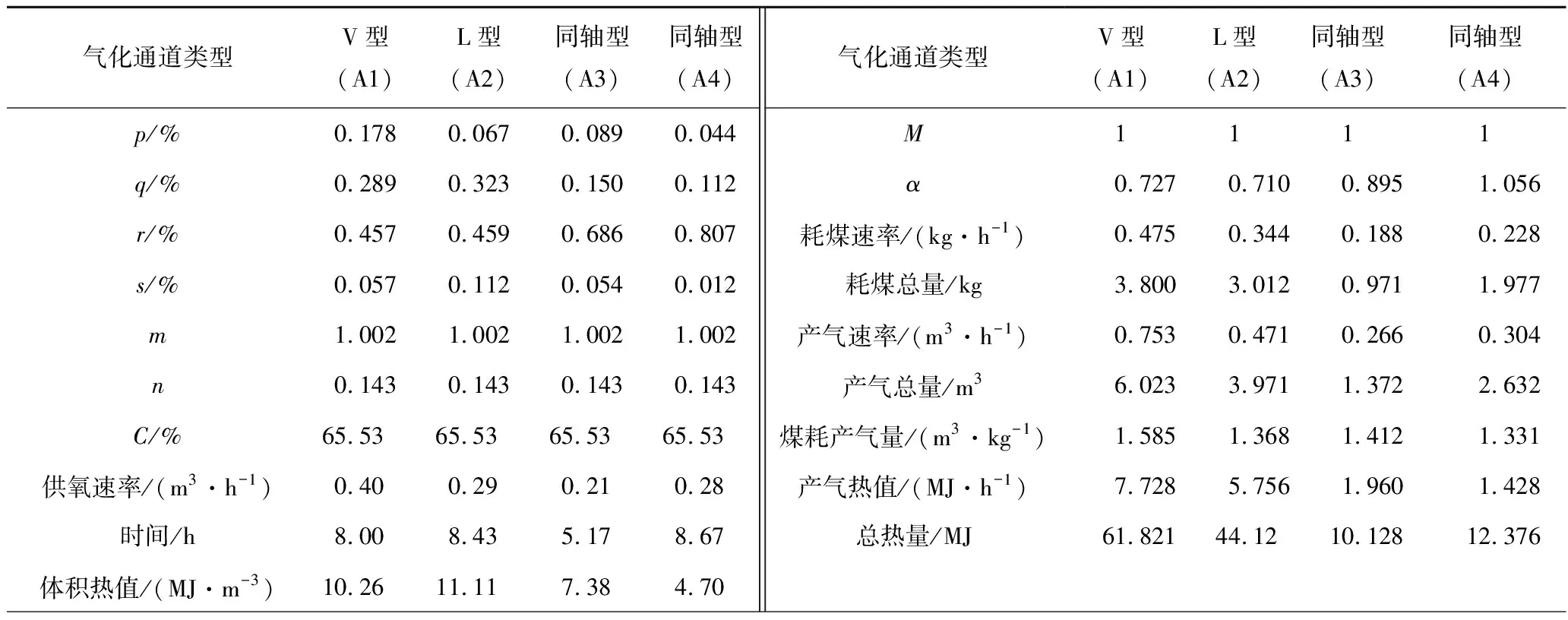

煤炭地下氣化過程中發生的化學反應可用元素平衡方程來表示,如式(1)所示。根據煤的元素分析結果,不論煤分子的具體結構如何,都可以用CHO對其化學過程進行充分討論。UCG工藝生產的干燥煤氣組分主要包含H,CO,CO和CH(不含N),在式(1)中其體積分數分別由,,和表示,代表上述氣化試驗過程中得到的各氣體成分平均體積分數(表3)。

(1)

式中,和為O和HO的平衡系數;和可以通過對煤樣的元素分析結果得到;,,和分別為H,CO,CO和CH的物質的量。

設式(1)生成氣氣體的總物質的量∑為

∑=+++

(2)

則每種氣體成分的物質的量描述為

=∑,=∑,=∑,=∑

(3)

+++=1

(4)

將式(3),(4)代入到碳平衡方程:++=1,可以得到總物質的量∑為

∑=1(++)

(5)

根據各氣體的平均體積分數,得出

(6)

根據化學反應前后元素守恒,在式(1)中,反應前、后H元素的數量分別為(+2),(2+4),可以通過將式(6)代入式(1)中的氫平衡方程(+2=2+4)得到

(7)

在式(1)中,反應前、后O元素的數量分別為(+2+),(+2),根據化學反應元素守恒將式(6)和式(7)代入式(1)的氧平衡方程(+2+=+2),得到O的平衡系數:

(8)

煤耗量由O供給量(m/h)和式(8)中的平衡系數確定:

(9)

其中,為O的摩爾分數(當使用純氧作為氣化劑時,=1);為工業分析得出的碳質量分數。干燥氣體流量的計算如下:

=0022 4×∑

(10)

=1 200

其中,為氣化過程煤耗的物質的量。對利用氣象色譜分析得到的各氣體成分體積分數進行水分去除校正計算,結果如圖7所示。

圖7 各試驗生成氣不同組分氣體體積分數平均值Fig.7 Average gas volume fraction of different components of test generated gas

在試驗中,煤樣的產氫率為4.4%~17.8%,氣化爐內溫度場較高,出現了900 ℃以上高溫。因為CO的還原和水煤氣反應溫度在600~1 000 ℃,且由于不同煤中C,H,N,O的質量分數不同,決定著,,的取值,從而直接影響氣化能量回收結果。

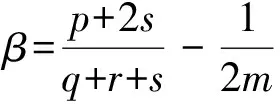

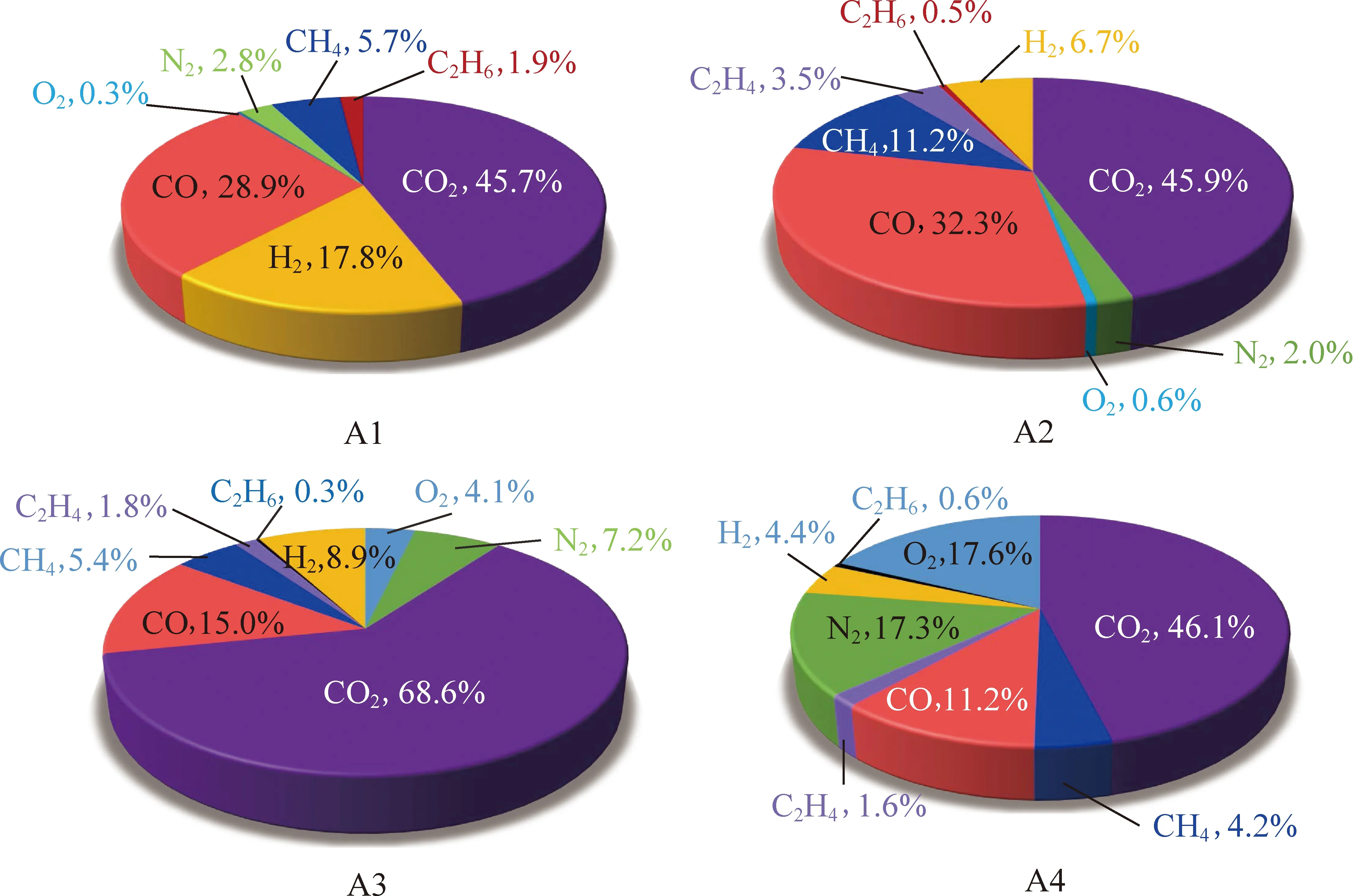

利用式(11),根據干態和標準態下各種可燃氣體組分計算發熱量。

=(H)+12.8+39.9(CH)+63(CH)+ 69.7(CH)+12.6(CO)

(11)

其中,為生成混合煤氣的熱值。(H),(CH),(CH),(CH),(CO)分別為生成氣中H,CH,CH,CH,CO的摩爾分數。各組分氣體的熱值如圖8所示。

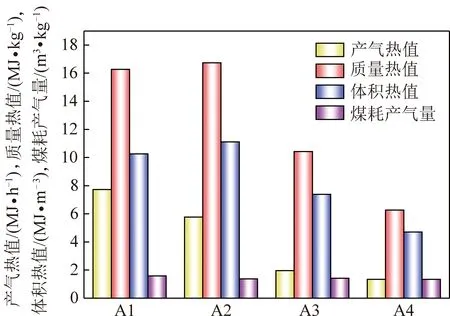

氣體能量回收評估的詳細結果和相關參數見表3。在鏈接孔UCG模型和同軸孔UCG模型試驗中,煤的總消耗量分別為3.800 kg(V型)、3.012 kg(L型)和0.971 kg(同軸A3)、1.977 kg(同軸A4)。同軸孔型UCG試驗的產氣速率為0.990 m/h,遠低于鏈接孔試驗的2.276 m/h。根據耗煤量計算的生成氣體量和生成氣熱值如圖9所示。由圖9可以看出,鏈接孔UCG模型試驗生成氣化煤氣熱值較高,而同軸孔UCG模型試驗結果較低。

圖8 生成氣各組分氣體熱值Fig.8 Calorific values of each component of the generated gas

表3 各試驗操作參數與生成氣估算結果Table 3 Operating parameters of each test and estimation results of generated gas

圖9 各UCG模型試驗生成氣熱值Fig.9 Heat value of generated gas in each UCG model test

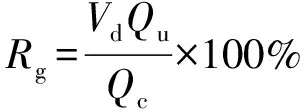

由于試驗所用煤樣的熱值和目標煤層煤的熱值存在差異,所以為了化學計量結果能更好地評估試驗中的氣化效率,本研究提出了能量回收率的定義,計算公式為

(12)

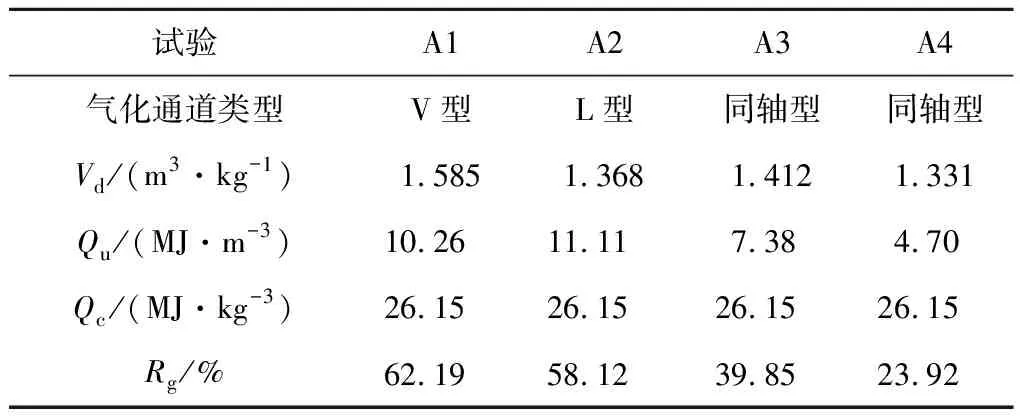

式中,為單位質量煤產生氣化煤氣的體積,m/kg;為試驗用煤單位發熱量,取26.15 MJ/kg;為試驗過程中氣化煤氣的單位平均熱值,MJ/m。

各試驗能量回收率結果見表4。

3.2 煤耗量計算

為了評估氣化效果,還研究了L型和2個同軸孔型模型試驗的空腔體積和煤耗量。試驗結束,拆下連接管道后,將石膏倒入氣化燃空區中,待石膏凝固后

表4 不同UCG模型試驗能量回收率Table 4 Different UCG model test energy recovery rate

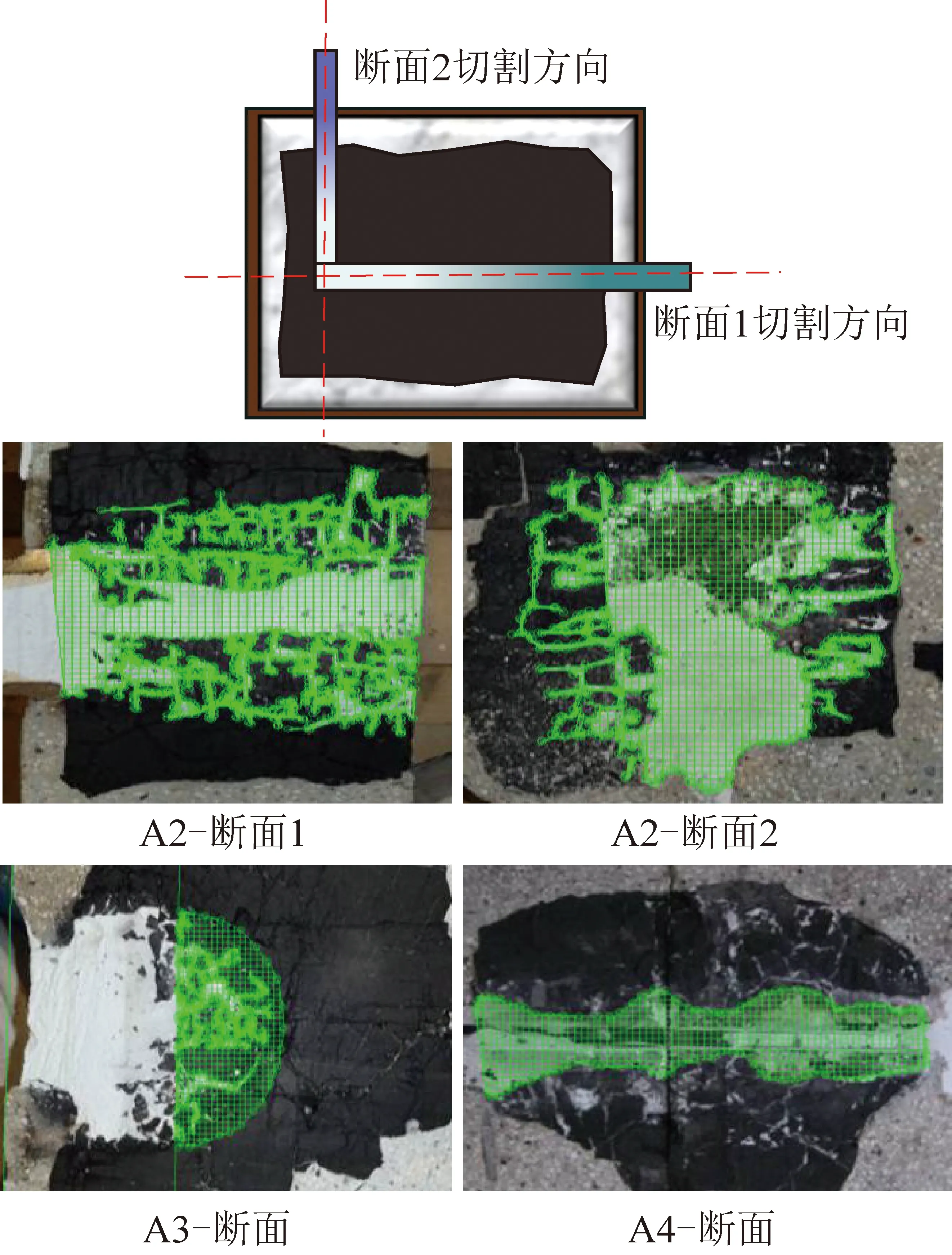

將模型切割,直接觀察燃空區斷面并考察空腔形狀和裂隙。圖10給出了各試驗模型切割斷面的照片。其中,L型模型斷面沿著圖10中所示方向進行切割,A3,A4為同軸模型平行于氣化通道的方向進行切割的斷面。白色區域為石膏膠結的空腔和裂縫,結果顯示,試驗A2中氣化空腔集中在氣化通道附近,裂隙覆蓋廣泛且分布較為均勻,表明氣化區域貫穿整個氣化區,氣化過程較為穩定。試驗A3氣化空腔在煤塊上部,裂隙呈現向下擴展趨勢,證明氣化區域集中在煤塊中上部,氣化進程提前終止。試驗A4氣化空腔體積較小,主要分布在氣化通道附近且氣化區域狹長,說明氣化區域未充分擴展,氣化效果較差,與溫度監測和氣體監測結果基本一致。

圖10 L型(A2)與同軸型(A3/A4)試驗模型斷面Fig.10 L-type (A2) and coaxial type (A3/A4) test model sections

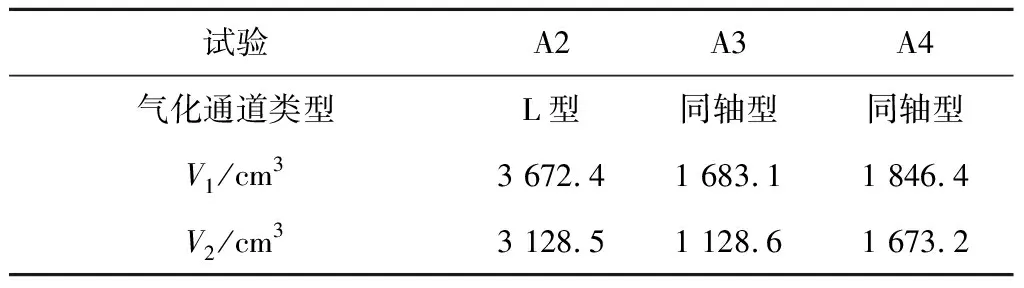

通過軟件計算得到了空腔部分的不規則斷面的面積,通過旋轉空腔截面的不規則斷面得到的三維空腔,并計算出空腔體積()的近似值。另一種方法是利用模型的實際質量損失來計算空腔體積(),該計算方法可能受煤內部微裂紋的影響。空腔體積結果見表5。

表5 不同UCG模型空腔體積Table 5 Cavity volume of different UCG models

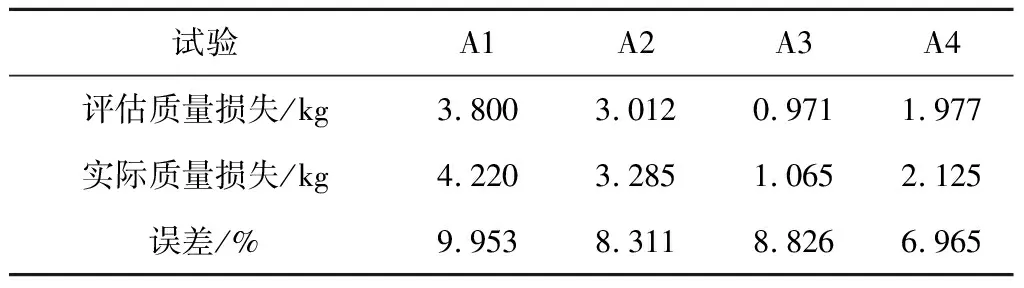

表6給出了各UCG模型試驗氣化爐質量損失的實際值及評估值,對理論計算的耗煤量與實際試驗結果進行了比較,并列出了誤差。該數據表明,對于上述模型試驗,實測值與估算值之間的最大誤差不超過10%。誤差可能是由于煤中的水分蒸發(裂隙游離水)、不完全干燥混凝土的水分、過濾系統過濾的焦油以及揮發性物質的存在等因素引起的。

表6 模型質量損失的實際值與評估值Table 6 Actual values of model weight loss with estimated values

在前文中,基于對溫度曲線、氣化空腔和生成氣氣體各組分體積分數的考察,分析了得到的鏈接孔和同軸孔UCG模型試驗的結果。試驗結果表明,鏈接孔UCG模型試驗氣化效率高、空腔擴展快、生成氣有效成分體積分數高。而同軸孔UCG試驗的氣化區限制在氣化通道附近區域,生成氣熱值較低,氣化效果較差。并可通過能量回收評估結果進行驗證。

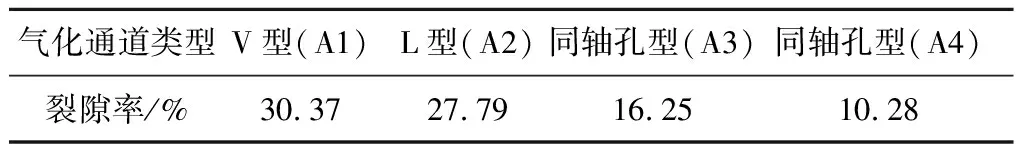

由于同軸孔UCG系統的試驗操作特性,鉆孔的前端容易被堵塞,空腔底部的灰燼形成了阻擋熱量和氣體傳遞的屏障,會阻礙進一步的氣化反應。此外,由于同軸孔UCG試驗中使用的鋼質同軸內管熔斷(A3中的鋼管)或高溫下破裂(A4中的陶瓷管)等情況也會導致孔道堵塞。同軸模型試驗后,內管大部分已被損壞或燒斷,導致氣化反應的終止。另外,由于同軸孔UCG試驗氣化爐內恒定的高溫和空腔擴展緩慢形成了較硬的焦化和半焦化區,從而提高了氣化爐周圍煤體的物理和機械強度,這也阻礙了進一步的氣化。試驗結束后,考察了從氣化爐截面圖像獲得的各實驗室模型試驗氣化通道周圍的裂隙率,即單位面積上的破裂面積比例,見表7。

煤炭地下氣化過程中氣化通道周圍煤體的裂隙產生、擴展與集聚導致氣化區空間膨脹及氧化表面擴大,可以進一步有效促進地下氣化進程。因此,氣化區裂隙率的考察進一步驗證并補充了氣化過程能量回收評價結果。

表7 各試驗氣化通道周圍裂隙率Table 7 Laboratory UCG model test of crack rate around gasification channel

4 結 論

(1)鏈接孔型UCG試驗氣化過程穩定,得到的生成氣平均熱值較高,平均約為11 MJ/m,其中CO占比超過30%,CH占比高達17%。雖然試驗的研究規模相對工業試驗較小,但試驗數據有效,可供現場UCG參考。

(2)同軸孔型試驗與鏈接孔型試驗相比,氣化過程波動較大,可燃氣體組分體積分數及氣化煤氣熱值較低,氣化效果較差。雖然在特定的煤層埋藏條件下同軸孔UCG系統相對于鏈接孔UCG有一定優勢,但該系統對氣化通道內管材料要求較高,在本試驗條件下并未取得理想的結果。

(3)試驗結果表明在氣化過程中,注入流量對氣化過程影響很大。氧氣為氣化過程的有效燃燒和氣化空腔擴展提供了必需的溫度場。因此,為了保證氣化過程的持續穩定進行,應優化不同氣化階段的注氧參數設計。

(4)結合試驗中空腔體積及空腔周圍煤的裂隙分布對氣化空腔的擴展趨勢進行了考察。證實溫度與氣體監測的可靠性。另外,本研究試驗條件下,計算結果顯示同軸孔UCG模型試驗空腔體積僅約為鏈接孔UCG模型的一半。

(5)氣體能量回收評價是基于化學計量學方法從化學角度對實驗結果進行反向推演,從而對氣化反應過程進行評價。此方法簡單、有效,能較好地估算整個氣化過程的煤耗量,結果證明了該方法的可靠性。