濕噴機械手在鐵路隧道初期支護施工中的應用

李海濤

(中鐵二十二局集團市政工程有限公司,廣東 廣州 510800)

0 引言

高鐵隧道施工作業復雜、難度系數大,而濕噴混凝土工藝的出現,有效優化了隧道開挖支護階段的施工難度,為其后續作業推進提供了適宜、便利的基礎條件,從根源上強化了隧道作業的質量以及整體安全性能。但結合實況來看,影響隧道初支施工效果的主要原因除了難度系數過高以外,還和其極易受到外界因素干擾有所關聯。鑒于此,為了整體強化隧道施工作業的效果,就應準確把控工程使用工藝的特征優勢,做好技術要點控制工作,通過切實可行的策略手段,確保高鐵隧道作業的質量與標準要求相契合。

1 工程概況

長株潭城際軌道交通地處長沙、株洲、湘潭城市群中心地帶,是長株潭城市群鐵路交通網的核心部分。該標段施工段為長株潭城際鐵路綜合Ⅱ標段正線DK23+417.79~DK36+025,繞行線XDK24+750~XDK29+900,該管段隧道多,共有10 座,有羅家壩隧道、趕竹坡隧道、地山沖隧道、陳家灣隧道等,共長1999.24 延長米,多屬于淺埋暗挖隧道,地質較差、巖層破碎。

2 施工指導原則

突出施工重點,主攻陳家灣隧道、礦山法隧道施工,強化錨噴支護強度,控制防水襯砌質量。以“安全生產”為核心,強化配置“超前地質預報”“開挖爆破”“通風排煙”“裝砟運輸”“錨噴支護”“防水襯砌”幾條機械化作業線。以先進的大型機械設備配套和技術手段為基礎;以科學管理、合理組織為手段,在Ⅳ、Ⅴ級圍巖及斷層、涌水、淺埋段、巖溶等不良地質情況施工地段,做到一個“穩”字,確保工期、質量、安全、效率各項目標的實現。

該標段隧道所屬地段原始地貌單元屬湘江Ⅱ級沖擊階地,階地主要由第四系中更新統粉質黏土、砂卵石層組成,主要以丘陵低中山區為主,地形起伏不大。工程開展區段具備圍巖成因繁雜、類別多樣化的特點,涵蓋了板巖、砂質板巖、泥質板巖以及泥質粉砂巖等多種巖層。這就決定了圍巖類別對機械設備性能、噴射混凝土工作性能提出了更高的要求。為節約人工、材料成本,縮短工期、增大效益奠定基礎。因此,經過比對優選,特以混凝土濕噴機械手應用到隧道初期支護中。

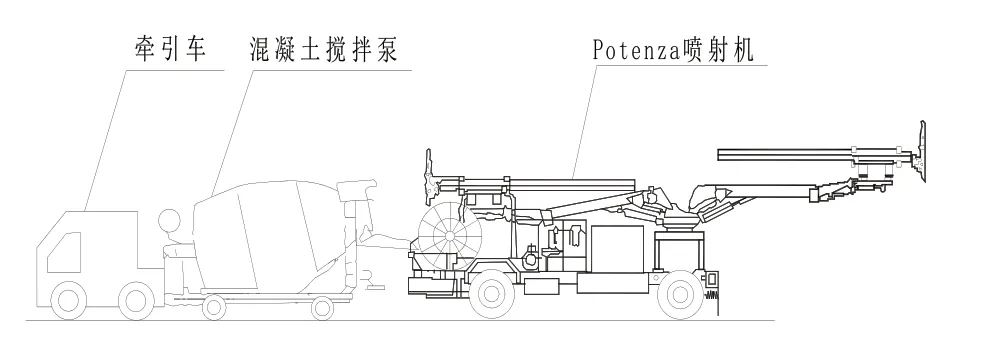

3 噴射設備選擇

混凝土濕噴機械手是地下隧道工程中一種大型混凝土噴射設備。濕噴混凝土配合比易于控制,施工時,混凝土在拌和站生產后運至濕噴機,利用壓縮氣流的作用,將攪拌材料與快速固化材料混合在一起,之后噴灑在受噴面上。在這一過程中可以全面保證其配合比處于可控狀態中,以此才能為混凝土噴射的效果提供全面保障,此外其還具備大幅度降低機旁和噴嘴外的粉塵實際濃度系數、強化生產率、降低回彈度、削減人工使用數量優勢,同時也有著行走、泵送以及噴射功能,是隧道混凝土初支的重要裝置。而該工程選擇使用的噴射設備Potenza 噴射機和TK-961 濕噴機作業其具備安全環保、噴射質量優、回彈概率低、適應性佳、操作便捷的特點。Potenza 噴射機運輸方式如圖1 所示。

圖1 噴射混凝土一體化配置方案圖

4 操作控制要點

4.1 施工前準備

濕噴混凝土施工之前,應根據有關規定,圍繞施工場地的具體情況,做好相應的前期準備工作。首先,施工人員需要借助專業手段檢測風壓系統的穩定性,確保其與實際要求相契合,在正式開展噴濕作業前,還應通過空轉的方式對進料口的安全性和穩定性進行檢測;其次,需要借助測量設備獲取準確無誤的圍巖尺寸信息,保證隧道外部輪廓平滑,對于開挖不足的部分應立即修補,并將漂浮的砂石除去,然后使用高壓水流沖洗待噴表面的雜質;最后,應針對隧道墻體有無滲漏現象進行全面仔細的檢測,如果有滲漏部位,在第一時間采取防水防護措施對其進行維護,對于水分不足的區域,應在噴射作業之前進行適當噴灑水工作,以確保其水分含量充分,強化巖體的黏附性。

4.2 配合比設計

4.2.1 配合比設計技術規范

根據《鐵路混凝土工程施工質量驗收標準》(TB10424—2010)規定,混凝土水膠比為0.4~0.5,砂率宜為45%~55%,水泥用量不宜小于400kg/m。

4.2.2 原材料的選用

(1)水泥:PO42.5 瀏陽南方牌普通硅酸鹽水泥。

(2)細骨料:湘江湘陰天然河砂,細度模數≥2.5,含泥量≤3.0%;泥塊含量≤0.5%。

(3)粗集料:粒徑在5~10mm 的碎石,分級均勻,含泥量在1.0%以下,泥粒含量在0.2%以下。

(4)速凝劑:北京金盾JD-12 型液體速凝劑。

(5)減水劑:山東華偉銀凱新型高效聚羧酸類減水劑。

(6)水:日常飲用水。

4.2.3 確定試配強度

該工程強度等級采用C25;坍落度為140~180mm。根據《普通混凝土配合比設計規程》(JGJ55—2000),配制強度采用下式確定:

f= f+ 1.645= 25 + 1.645×5.0 = 33.2MPa

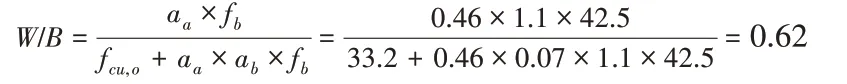

4.2.4 確定水膠比

因計算水膠比不符合最大水膠比的限制要求,故W/B=0.41

4.2.5 確定單位用水量

根據外加劑性能并考慮混凝土耐久性要求,同時聚羧酸高效減水劑摻量取1.0%,而減水率為30%,根據配合比設計規程規定,故用水量為

m= Mwo×(1 -)= 264×(1 - 30%)= 185kg

4.2.6 確定膠凝材料(水泥)用量

m= m/(/)= 185/0.41 = 450kg

4.2.7 確定外加劑用量

已知設計坍落度為160~200mm,碎石單粒級配采用5~10mm,m=450kg,摻加聚羧酸高性能減水劑,減水率為30%,摻量為1.0%;速凝劑摻量為4.0%。

= m×= 450×1.0% = 4.50kg

= m×= 450×4.0% = 18.0kg

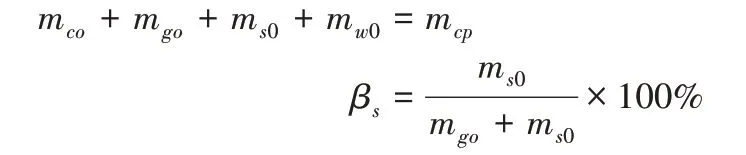

4.2.8 確定砂率、粗細集料用量

β= 50.0%(根據前期混凝土和易性調試后取值)

設m= 2350kg/m

解二聯式得:m=858kg/m

m=858kg/m

4.2.9 確定配合比

在通過科學計算方式獲得配合比的前提下,應開展合理的試拌作業,在完成該環節作業后,應進行噴射實驗,明確其效果良好度后,便可明確其基準配合比:

C∶S∶G∶W∶減水劑∶速凝劑=450∶858∶858∶185∶4.5∶18

按此配合比進行拌制,混凝土坍落度為165mm,混凝土流動性、黏聚性、保水性良好,混凝土拌和物性能符合施工要求。對明確的試拌配合比例方案,開展三種不同水膠比的強度測試,測試期限為28d,結果表明,混凝土的混合比例符合工程的設計和建造需要,并且經濟上比較合理。

4.3 高壓空氣壓強調整

為保證濕噴機械手的混凝土正常噴射,必須對高壓空氣壓值進行嚴密監控,確保其初始階段的壓力值大于等于0.5MPa。在實施噴射作業時,必須對噴管的高壓空氣壓力值進行測試,確保檢測數值大于0.2MPa,以此全面規避混凝土回彈問題。除此之外,在噴射邊墻、拱頂部位不斷變化的同時,高壓空氣的傳輸間距也發生了轉變,鑒于此,應第一時間對噴嘴出料的實際狀況進行檢測查看,并優化高壓空氣壓力值,以此強化濕噴混凝土作業的最終效果。

4.4 噴射劑量及液體速凝劑調整

在電動機連續運行時,應通過手輪調節速凝劑的噴射劑量,并通過顯示屏檢測查看其數值是否符合標準;尤其是當遇到巖面滲水時,可先噴砂漿,并加大速凝劑摻量,保證初噴后,再按原配合比噴射施工。除此之外,借助顯示面板還可以注入液體速凝劑。

4.5 噴射作業操作要點

4.5.1 在使用濕噴混凝土工藝之前,應先進行試機、基面吹洗及試噴工作。

4.5.2 采用自下而上、先填后掃的方式自下部邊墻開始,有規律地向拱頂進行噴掃,并在邊墻到達拱頂后,繼續噴射過程中可稍微增加1.0%的速凝劑,使混凝土加快凝結速度。混凝土噴射作業過程中應分層、分段、分片作業,且各分段的施工間距不得超過6m。

4.5.3 綜合分析各類噴射路線,考慮往復噴射、上下噴射、S 型噴射等多樣途徑與工程實況的適配度,最終挑選出恰當適宜的噴射軌跡。

4.5.4 濕噴機械手噴射鋼拱架段順序:鋼架底端和基礎表面連接部分的混凝土—鋼架底板的混凝土—鋼筋與墻體之間的混凝土—鋼架之間的混凝土。

4.5.5 在結束噴射工作之后,需要及時關閉泵送系統,此外,還應關閉速凝劑運輸以及高壓風系統,并全面仔細地清理、清洗輸料管路內壁。

4.6 噴射作業實際應用效果總結

結合長株潭城際鐵路陳家灣隧道實際噴射效果來看,噴射初期階段混凝土的回彈度最高,而當噴射厚度累計至2~3cm 之后,其回彈率便會降至最低,且逐步穩定;在噴射作業開展過程中,若依附在巖層之上的混凝土出現滑落狀況,且一次性噴射的實際過度為最大值時,應及時終止噴射作業,待混凝土初凝之后,繼續推進噴射工作。在實際開展噴射作業的過程中,應確保機械手的大臂噴頭處于墻體底部的施噴位置,之后利用小臂的自動平行功能,將其調整至與地面水平狀態,同時也應確保其與隧道的邊墻處于平行狀況,之后再行噴頭距離、角度調整工作,待所有調整環節結束之后,便可正式開展噴射作用,在實際噴射時,應時刻把控噴頭距噴面的距離、角度,并控制機械手的大臂,只需借助具備自動化功能的小臂完成伸縮工作,通過其2~3 次的緩慢、平行來回運行完成噴射作業;在這一工作完成后,可以調整大臂的位置,應注意其大臂的伸展距離應在30cm 左右,借助其完成垂直以及水平面的噴射工作,按照上述部分中提到的順序完成下一部位的噴射工作,在循環往復中便可結束圍巖的噴射混凝土初支作業。

軟弱圍巖的基底黏結能力優于硬巖,所以在噴射硬巖部位時底層厚度一定要薄,硬巖部位先用噴射混凝土掃底,然后再逐層增加噴層厚度,防止一次噴厚過大而產生滑落、掉塊;軟弱圍巖部位在噴射時,底層噴射可適當增加初噴厚度。

5 質量保證

結合長株潭城際鐵路十條鐵路隧道實際應用效果分析可知,混凝土拌和物在工程開展中性能的發揮效果、機械設備的運用效果、負責操作的工作人員自身水平、速凝劑的實際添加量、原材料的質量合格與否、混凝土配合比的科學與否都與噴層的實際效果有較大關聯,總結經驗如下:

其一,濕噴機械手噴射作業的過程中,采用分層噴射、“動大臂、移小臂”的操作要點,確保移動噴射點由點-線-面保證噴射混凝土的平整度。

其二,優化施工配合比,選擇質量穩定的液體速凝劑,嚴格控制水膠比和速凝劑摻量,保證噴射混凝土強度。

其三,在噴射作業開展之前,必須對巖石表面進行預處理,對于軟巖石,可以用高壓風吹掃,對于硬巖,可以進行水沖洗,以改善其與巖石的黏結強度。

其四,在噴射作業開展時,應按照施工規范,通過調節噴嘴到巖石表面的角度、距離、工作風壓、速凝劑用量,使其達到最優,從而減少噴射的回彈量。

其五,在一次濕噴結束后,間隔5~10min 再噴三次水,以避免因混凝土重量過大而產生的初凝受阻情況。

6 實施效果

6.1 工期方面

濕噴混凝土工序時間對隧道整體循環的影響較大,長株潭城際鐵路陳家灣隧道為例,圍巖斷面上臺階,如采用兩臺小型濕噴機同時作業需要10~14h,而采用一臺濕噴機械手則只需3~4h,綜合比較采用濕噴機械手對隧道提升開挖進度,節省工序循環時間有明顯的優勢。

6.2 質量方面

濕噴機械手的應用,可以對噴射混凝土質量實施有效的控制;更能促進單層襯砌的發展。在施工時,混凝土的配合比已于控制,另外,由于風壓的不同,濕噴機械手濕噴的混凝土附著力較好,密實度較高,強度遠高于傳統小型濕噴機20%以上,這也符合噴混凝土要求早期強度高的要求。

6.3 安全方面

在隧道工程中,圍巖越復雜,安全管理的需求越迫切,從危險區域劃分來說,濕噴工序是在各工序中的危險區域,因此在施工中要求:其一,在危險區域,工作時間越短越好;其二,在危險區域,工作人數越少越好。針對這兩個客觀要求,小型濕噴機是無法實現的,濕噴機械手可以較好滿足。越是危險區域,越要早高強。狹小區域、不安全地帶,對機械手而言才是發揮的舞臺。

6.4 成本方面

濕噴機械手回彈率較低,能有效控制成本,干噴回彈率達35%~50%,普通濕噴機回彈率為20%左右,而濕噴機械手的回彈率可控制在15%以內,所以濕噴的生產成本低,效益高。

7 結語

總而言之,在高鐵隧道工程中使用濕噴工藝時,應嚴格依循實際情況,挑選恰當科學的方式推進工程進度,以此確保施工效果的同時,采用濕噴機械手施工,提高了初支的機械化程度,尤其是隧道初支大面積施工時,有效改善了噴射混凝土的施工環境、提高了施工進度,確保了施工過程的安全及質量,節約時間成本與人工成本,實現最大化的經濟和社會效益。