被動變阻尼裝置設計方法與工程應用研究

史明妹,付偉慶,2,*,李 茂,賈國行

(1.青島理工大學 土木工程學院,青島 266525;2.山東省高等學校藍色經濟區工程建設與安全協同創新中心,青島 266525;3.榮華(青島)建設科技有限公司,青島 266426)

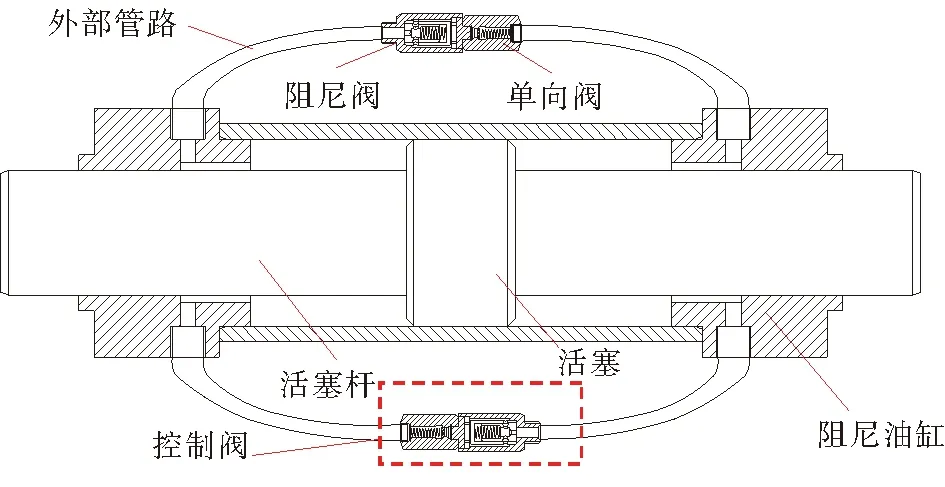

不同的結構類型以及結構所處地區具有不同的抗震和抗風標準,對此進行抗風和抗震的控制,需要根據其具體情況設置能夠輸出滿足其要求的阻尼力,因此不同結構及地區對于阻尼器出力形式及大小也有不同的要求。被動變阻尼裝置具有輸出可變阻尼力且不需外部能源的特點,設計制作的阻尼器變阻尼性能已被實驗驗證[1]。相關計算分析表明,該裝置可以很好地應用于結構對地震和風荷載振動控制[2-3]。被動變阻尼裝置和構造如圖1和圖2所示。

圖1 被動變阻尼裝置

圖2 被動變阻尼裝置構造

本文通過對被動變阻尼裝置主要影響參數交叉孔形狀、流入孔半徑和長度、彈簧預壓力及彈簧剛度對阻尼力的影響分析,得到各因素對阻尼力的影響關系。以此為基礎提出被動變阻尼裝置設計方法,最后通過一工程實例說明所提出設計方法的應用過程,證明了該方法的合理性及可行性。研究成果為被動變阻尼裝置的工程應用提供了參考和指導。

1 被動變阻尼裝置仿真建模及分析

1.1 裝置節流閥模型

被動變阻尼裝置主要由阻尼油缸、阻尼閥、單向閥和阻尼管道組成。其中,阻尼閥是被動變阻尼裝置的主要出力構件,也是影響變阻尼的主要部分,為節省計算資源,有限元分析只對阻尼閥進行分析。由于閥座及閥芯固體對流體的影響較小,且彈簧對流體的作用可簡化為作用在流體上的彈力,因此節流閥的模擬只對阻尼閥內的流體進行分析,又因模型的對稱性以及流體流動的獨立性,可將模型簡化為1/4模型。圖3為阻尼閥流體網格模型。

1.2 有限元計算分析

模擬采用計算流體動力學(CFD)的方法,由于動網格計算對計算機的要求比較高,因此為節省計算資源和時間,模擬采用準靜態方法,將活動閥芯運動的瞬態問題轉化為穩態分析。分析過程:將連續正弦入口速度分為若干點,給定入口不同速度,計算得到作用在活動閥芯上的流體力大小,然后通過流體力與彈簧力的平衡原則,計算得到活動閥芯的位置,最后利用ANSYS 進行參數化建模和分析[4-6]。計算過程可以概括為三步,計算過程流程如圖4所示。

圖4 計算分析過程

2 被動變阻尼裝置阻尼力主要影響參數計算分析

影響被動變阻尼裝置阻尼出力大小和時程的主要因素有流入孔長度、流入孔半徑、交叉孔形狀以及活動閥芯的位移量,通過對被動變阻尼裝置阻尼閥主要影響參數的計算分析,可得到各個參數對阻尼力的影響關系,為被動變阻尼裝置設計提供參考依據。

2.1 交叉孔形狀

被動變阻尼裝置不同的交叉孔形狀對裝置出力過程具有明顯的差異,根據多種交叉孔孔形在出力過程、阻尼力大小等因素建立阻尼閥交叉孔孔形出力庫,被動變阻尼裝置設計過程中根據出力要求選擇合適的交叉孔孔形。圖5為不同交叉孔孔形的出力過程。

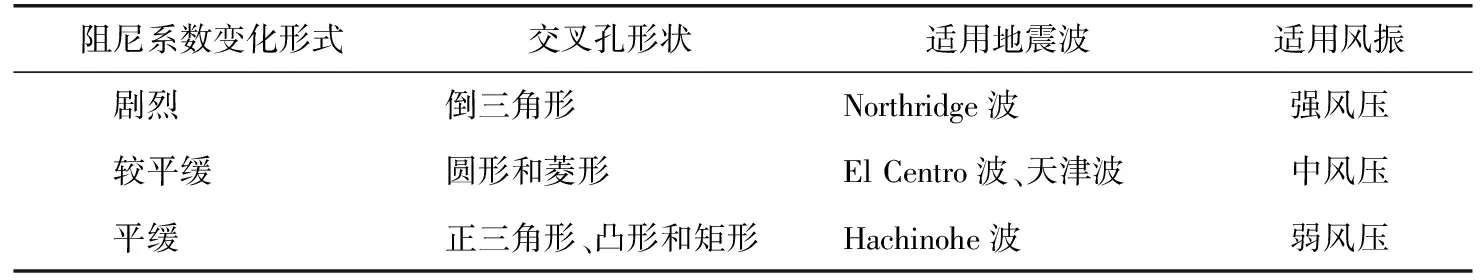

由圖5可以看出,在流入口速度相同的情況下,不同的交叉孔產生的阻尼力大小不同,且不同的交叉孔形狀阻尼系數突變時的臨界速度不同,表現為倒三角形和圓形突變速度較小,凸形、菱形、正三角形和矩形突變速度較大。

活動閥芯位移影響阻尼力產生趨勢,各種交叉孔孔形在活動閥芯位移量較小時,出力過程均為線性,當活動閥芯位移到一定數值時,倒三角形交叉孔首先出現變阻尼的狀態且阻尼系數突變較大,菱形和圓形交叉孔相對于倒三角形阻尼力變化較平緩,正三角形、矩形和凸形交叉孔阻尼力變化最平緩。

根據以上交叉孔孔形對阻尼力的影響,以阻尼系數變化劇烈、較平緩和平緩為區分,將交叉孔形狀分為三類。表1為根據阻尼系數變化情況建立阻尼出力庫。

表1 交叉孔形狀影響阻尼出力庫

2.2 彈簧預壓力及彈簧剛度

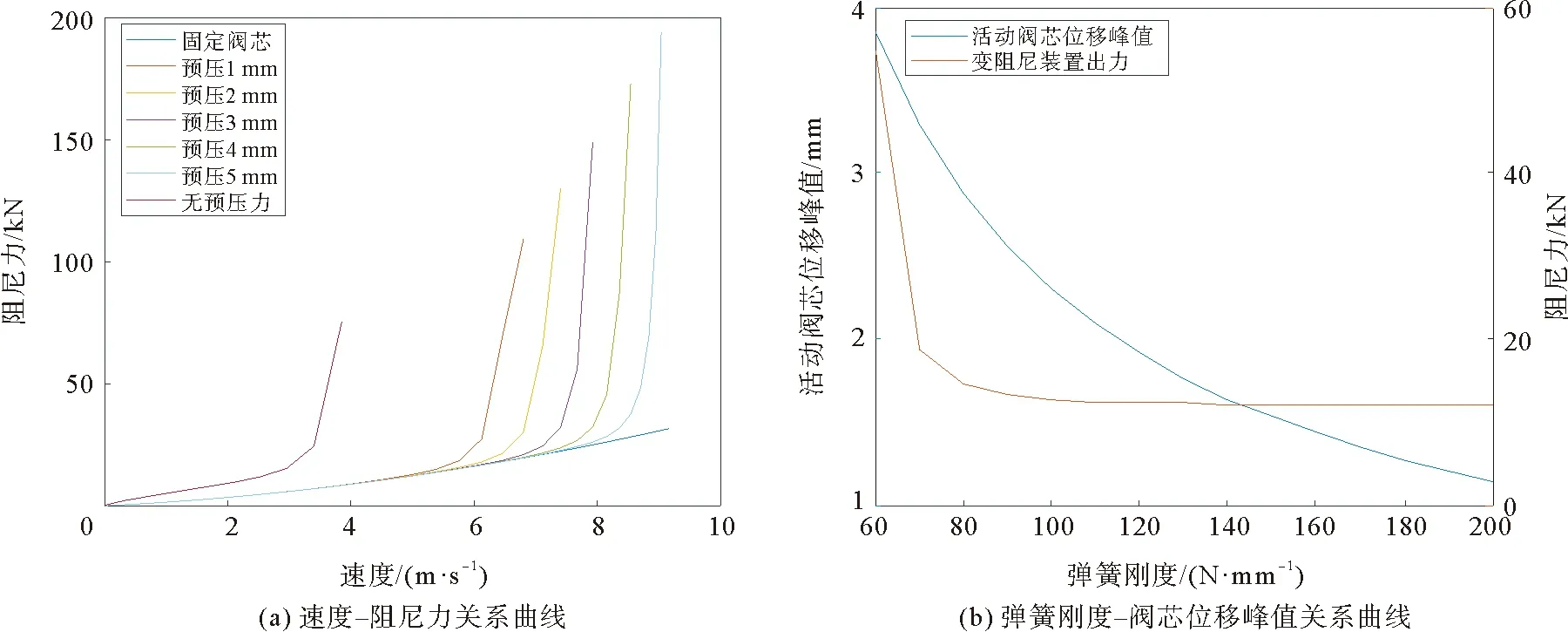

彈簧預壓力的值對變阻尼裝置開啟變阻尼的臨界速度值具有重要影響,圖6為彈簧預壓力與剛度的影響曲線。

圖6 彈簧預壓力及剛度影響曲線

由圖6可以看出,預壓力每增加1 mm,變阻尼裝置出力突變時的速度約增加0.5 m/s,速度越大,變阻尼裝置的出力越大;而彈簧剛度對變阻尼裝置的影響主要體現在活動閥芯的位移上,彈簧剛度越小,相同的速度下,活動閥芯位移越大,交叉孔的面積越小,導致變阻尼裝置的出力越大。

2.3 流入孔長度與半徑

在交叉孔面積固定的情況下,流入孔長度及半徑的大小決定被動變阻尼裝置在黏滯阻尼階段的出力大小,調整流入孔的長度及半徑即可滿足被動變阻尼裝置在黏滯阻尼階段的出力要求。圖7為流入孔長度、半徑與阻尼力的關系曲線。

圖7 流入孔長度、半徑與阻尼力的關系

從圖7可以看出,在黏滯阻尼階段,隨著流入孔長度的增加,阻尼力增加,阻尼力與流入孔長度之間的變化基本呈線性變化。阻尼力與流入孔半徑的關系表現為,隨著流入孔半徑的減小阻尼力增加,當流入孔半徑大于2 mm時,阻尼力隨著流入孔半徑的變化比較平緩;當流入孔半徑小于2 mm時,阻尼力隨著流入孔半徑的變化比較明顯。

2.4 交叉孔面積

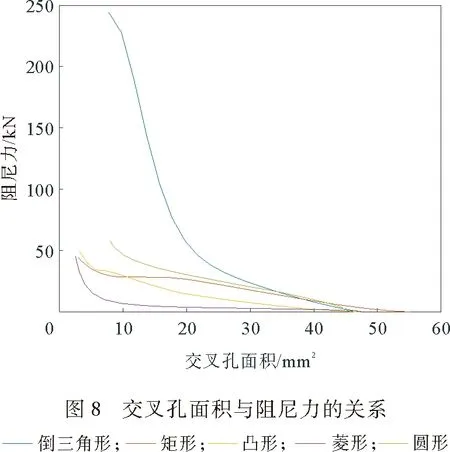

初始交叉孔的面積值影響黏滯阻尼階段以及被動變阻尼階段的初始阻尼力的大小。圖8為不同交叉孔孔形交叉孔面積與阻尼力的關系曲線。

由圖8可以看出,在相同的入口速度下,不同交叉孔孔形阻尼系數突變時的交叉孔面積不同,表現為倒三角形交叉孔阻尼系數突變時的交叉孔面積較大,矩形、凸形、菱形、圓形阻尼系數突變時的交叉孔面積較小。

在阻尼出力方面,不同交叉孔孔形達到相同的阻尼力時所要求的交叉孔面積不同,表現為倒三角形交叉孔面積較大,矩形和圓形次之,凸形交叉孔面積較小,菱形面積最小。

在設計阻尼器過程中,選定交叉孔形狀,即可根據以上規律初步預測交叉孔初始面積值。

3 被動變阻尼裝置設計方法

針對以上影響阻尼器出力性能的設計參數,提出裝置設計方法以滿足工程應用需要[7-9]。

3.1 設計流程

通過對被動變阻尼裝置的設計可以實現小震或小頻率風振下黏滯阻尼器的效果;當速度增大,黏滯阻尼器不能滿足出力要求時,被動變阻尼裝置發揮變阻尼的功能;而當遇到極大速度情況時,被動變阻尼裝置則被鎖死,防止裝置破壞。具體設計流程如圖9所示,其中幾個關鍵步驟將在下文中具體說明。

圖9 被動變阻尼裝置設計方法流程

被動變阻尼裝置的設計主要包括兩部分:油缸設計和阻尼閥的設計,其中阻尼閥的設計又根據活動閥芯是否有位移分為黏滯阻尼階段設計和變阻尼階段設計。

油缸設計部分:油缸的高度根據給定行程設計,設定油缸高度設計為行程值的4倍。

阻尼閥設計的黏滯阻尼階段:首先根據給定的小速度vmin、小速度情況下要求達到的阻尼力以及圖6、圖7和圖8預設彈簧預壓力值、流入孔長度和半徑以及交叉孔初始面積值,在速度vmin下進行阻尼力驗算,根據阻尼出力的要求和計算得到的活動閥芯位移,從而確定流入孔長度和半徑、交叉孔的初始面積值以及彈簧預壓力值。

阻尼閥設計的變阻尼階段:根據阻尼出力過程和vmax速度時要求的阻尼力值,在阻尼力出力庫中選擇交叉孔形狀和調整交叉孔的長度使變阻尼裝置在vmax速度下滿足該速度下要求的出力過程和阻尼力值,此時可以確定交叉孔的具體參數以及得到vmax速度下活動閥芯的位移值x;當速度達到極限速度vex時,調整活動閥芯的長度使阻尼閥恰好被鎖死。根據彈簧預壓力值和大速度下活動閥芯位移,公式F彈=F流即可確定彈簧剛度以及彈簧預壓長度。

3.2 設計實例

某結構在小速度vmin為0.13 m/s時要求阻尼出力為60 kN,大速度vmax為0.25 m/s時要求阻尼出力為180 kN,當速度為0.5 m/s時,阻尼閥被鎖死。結構最大行程為100 mm,阻尼出力變化劇烈。

設計過程如下:

3.2.1 油缸設計

根據給定要求行程hs為100 mm,得到油缸的高度為h0=4hs=400 mm,油缸其余尺寸按固定尺寸設置。

3.2.2 阻尼閥設計

3.2.2.1 黏滯阻尼階段設計

1) 設定彈簧預壓力為2.152 kN。

2) 設定活動閥芯長度為36 mm。

3) 設定流入孔長度為10 mm,流入孔半徑為1.5 mm。

4) 選擇菱形交叉孔,根據矩形交叉孔面積與阻尼力關系曲線,因此預設初始交叉孔面積為23.76 mm2。

5) 在以上設定參數下,利用有限元軟件對在小速度vmin為0.13 m/s時進行阻尼出力模擬,得到該速度下阻尼器的阻尼力為61.138 kN,滿足要求。圖10為模擬結果。

圖10 vmin下模擬結果

從圖10中可以看出,被動變阻尼裝置在該速度下阻尼力為61.138 kN,活動閥芯在該速度范圍內沒有移動,超過該速度活動閥芯開始移動,說明該要求下的流入孔長度、半徑和彈簧預壓力符合要求。

以上普通黏滯阻尼階段設計結束,即可得到給定要求下裝置尺寸值:彈簧預壓力為2.152 kN,流入孔長度為10 mm,流入孔半徑為1.5 mm。

3.2.2.2 變阻尼階段設計

在完成阻尼閥黏滯阻尼階段的設計后,可以在確定的阻尼閥參數下進行變阻尼階段阻尼閥的設計,該設計階段要求輸出交叉孔的具體參數、彈簧剛度和預壓長度以及活動閥芯的長度。

1) 正常變阻尼階段:

①要求阻尼器輸出阻尼力過程較劇烈,最大阻尼力要求較大,根據交叉孔形狀出力庫選擇倒三角形交叉孔形狀。

②根據阻尼閥在黏滯阻尼階段設計得到的交叉孔初始面積23.76 mm2下,設置倒三角形交叉孔具體尺寸為:底8.64 mm×高5.5 mm。

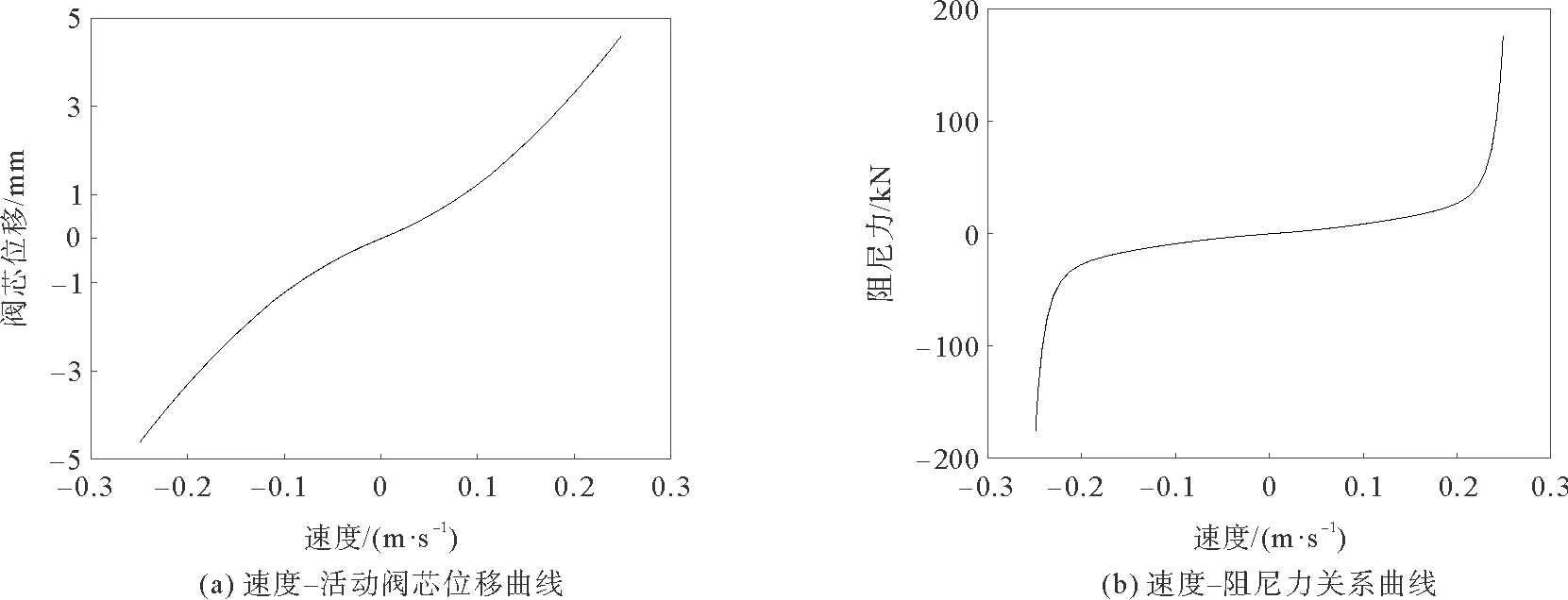

③采用與黏滯阻尼階段步驟5)相同的驗算過程,驗算阻尼器在大速度vmax為0.25 m/s時輸出的阻尼力的值,得到該速度下的模擬結果如圖11所示。

圖11 vmax下模擬結果

由圖11可以看出,在大速度0.25 m/s時,阻尼器在交叉孔尺寸為8.64 mm×5.5 mm時輸出的阻尼力滿足要求。

該速度下活動閥芯處所受流體力值為2832 N,活動閥芯滿足阻尼力要求的位移為4.6 mm,根據公式F流=k·x,得到彈簧剛度值為615.65 N/mm。

2) 極限變阻尼階段:當阻尼器輸入極限速度0.5 m/s時,要求活動閥芯的長度正好能夠使阻尼閥處于鎖死狀態,防止裝置破壞。因此達到極限速度時,活動閥芯的位移根據交叉孔的尺寸應為5.5 mm,根據固定閥芯的長度計算得到活動閥芯的長度為50.6 mm-5.5 mm=45.1 mm。

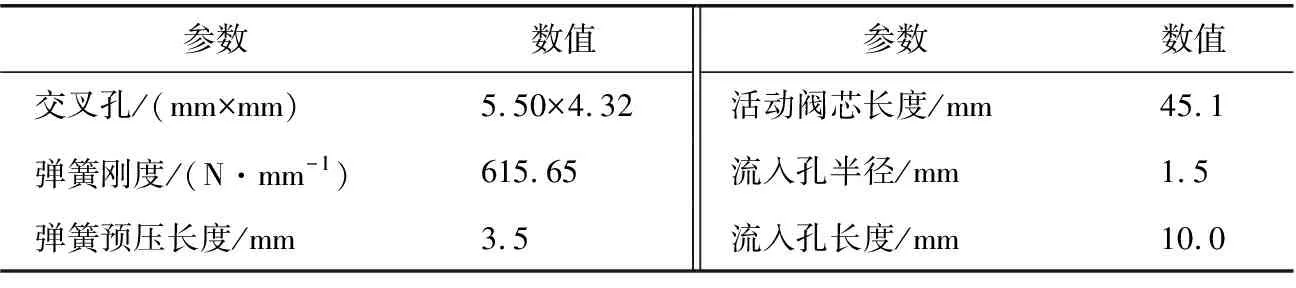

最后,根據變阻尼階段的設計,可以確定出裝置可變尺寸,見表2。

表2 設計參數尺寸值

4 結束語

本文通過對影響被動變阻尼裝置阻尼力輸出的主要參數進行分析計算,給出了設計過程中有效出力的范圍。在此基礎上,提出了一種適合于被動變阻尼裝置的工程設計方法,可根據具體需求設計出滿足實際工況的被動變阻尼裝置。通過對具體實例的分析,驗證了該設計方法具有實際的可行性和有效性,該設計方法為被動變阻尼裝置的工程應用打下了良好的基礎。