采用固廢制備的高貝利特硫鋁酸鹽水泥碳足跡核算與分析

光文濤,隋曉萌,王鵬剛,田 礫,趙明海

(青島理工大學 土木工程學院,青島 266525)

在全球人口持續飆升和城鎮化快速增長的情況下,我國水泥產量居高不下。2020年,全國規模以上企業水泥產量23.77億t,保持在平臺高位,熟料產量15.79億t。然而,每生產1 t普通硅酸鹽水泥(OPC)約排放0.87 t二氧化碳[1]。2018年3月,國際能源署和水泥可持續倡議組織發布了《2050水泥工業低碳轉型技術路線圖》,旨在2050年水泥工業在全球氣候變化的情況下實現低碳的轉型[2],除此之外,該技術路線圖也提出了水泥工業向低碳轉型的四大途徑,其中大力發展協同處置技術,將各種可燃廢棄物用作水泥窯的替代燃料這一途徑很大程度削減了熟料單位碳足跡。同時,堿激發水泥、鋁酸鈣水泥、硫鋁酸鈣水泥和硫鋁酸鋇鈣水泥等新型膠凝材料[3-5]均可減少二氧化碳排放,近年來受到工程界和科技界的重視。上述OPC的所有替代品中,硫鋁酸鹽水泥在實際工程應用中的表現與OPC一樣好,甚至超過OPC的性能[6-8]。OPC中的大部分鈣來自石灰石(主要是CaCO3)的煅燒,而硫鋁酸鹽水泥原材料中鈣的含量較低且煅燒溫度比OPC低約200 ℃,所以CO2排放量顯著降低[9]。蘇敦磊等[10]利用工業廢棄物制備了低能耗、低排放的高貝利特硫鋁酸鹽水泥,其性能優越,在減少原料開采的同時采用固體廢棄物為原料減少了CO2的排放。耿永娟[11]采用石油焦脫硫灰渣為原料,將其應用于硫鋁酸鹽水泥的制備中,同時對水泥在生產過程中排放的二氧化碳做了定量分析,認為采用石油焦脫硫灰渣為主要原料可減少49.1%的碳酸鈣使用量,且該項二氧化碳的排放量僅為173.3 kg。任麗[12]采用電廠脫硫灰渣、粉煤灰、石灰石煅燒硫鋁酸鹽水泥,由于生料中脫硫灰和粉煤灰已足夠細且內部還有部分未燃盡的殘留碳,其生料磨粉電耗與OPC相比降低了1/3的電耗。很顯然,硫鋁酸鹽水泥的碳足跡比OPC更低,但文獻中并沒有對水泥生產各生產工序進行系統性分析。本文使用一種簡化的生命周期評估方法,對一種利用全固廢制備的高貝利特硫鋁酸鹽水泥從原材料到最終產品出廠全過程進行了全面定量碳足跡評價,為節能減排提供理論依據。

1 碳足跡及其計算方法

“碳足跡”由“生態足跡”一詞發展而來,它的發展得到了科研人員、非政府組織和私營企業的推動,從而出現了各種碳足跡的定義。現有文獻對“碳足跡”的定義有所偏差,主要表現在對“碳足跡”的單位以及所涉及到的氣體范圍之間的差別。DRUCKMAN[13]和BARTHELMIE等[14]認為“碳足跡”的單位為CO2質量,且都從產品的整個生命周期考慮,而HERTWICH[15],STRUTT等[16]認為“碳足跡”的單位為CO2質量當量,將CH4,N2O及氟化物等溫室氣體納入了計算范圍。但HERTWICH等沒有考慮到產品的全生命周期,而認為“碳足跡”為用于最終消費的商品、服務在生產及消費過程中排放的氣體。直到2007年,WIEDMANN等[17]對碳足跡的所有定義進行了整理,提出了一個得到學術界認同的定義:碳足跡是指一項活動在其活動過程中或整個生命周期內產生的直接或間接的二氧化碳排放量。在世界各國,碳足跡核算是現有產品鏈中不可或缺的一環,產品碳足跡核算可以幫助企業考慮其產品組合的溫室氣體排放量。此外,溫室氣體的排放往往與能源使用相關聯,因此碳足跡核算可以反映系統運行的效率,幫助企業探索減少排放、節約成本的可能性。由于產品碳足跡計算從生命周期的角度出發,可以幫助企業避免將重點放在與產品制造最直接或最明顯相關的排放上,而在產品生命周期的其他部分捕捉到大量的減排和節支機會。

碳足跡因子是指單位產品生產活動或完成某一工作所排放的溫室氣體量[2],它是計算碳足跡的重要參數。碳足跡因子的計算范圍涵蓋了產品或活動的全生命周期,是從產品的“搖籃階段”到“墳墓階段”或是從產品的“搖籃階段”到“大門階段”所產生的溫室氣體總和,它涵蓋了產品的整個生命周期。這一特征也造就了其計算上具有傳遞性的特點,這種傳遞性使得碳足跡因子之間相互關聯。一種因子的數據準確性往往關系到其他因子數據的準確性,同時,這種傳遞性也使得碳足跡因子在計算時條理清晰,數據計算方便,不易出錯,所以碳足跡因子較大程度地影響著某一活動碳足跡的準確性。一個產品從生產到報廢都離不開能源的使用,所以在計算產品碳足跡時,能源將作為其計算的基礎,繼而向下傳遞。

為反映產品或活動在生命周期內的碳足跡,目前常用的 “碳足跡”計算方法包括[18-21]:IPCC碳排放法、投入產出法、Kaya碳排放恒等式和生命周期法(LCA),每種方法有其各自的特征。IPCC碳排放法來源于聯合國氣候變化委員會編寫的溫室氣體清單指南,其在計算過程中全面考慮了溫室氣體的排放,雖有通用計算公式,但在具體計算區域碳足跡時存在弊端。投入產出法是一種自上而下的投入產出測算方法,常用于確定企業、公司和家庭等的碳足跡,這種體系的核算結果只能得到企業統計,無法得到商品的情況,所以無法測算出有這種產品的某一產品的碳足跡。Kaya碳排放恒等式通過一個簡單的數學公式,將經濟、政治和人口變量與人類活動排放的二氧化碳聯系起來,但這一過程也存在成本高、耗時長的缺點,所以在工業應用中使用較少。生命周期法(LCA)是一種自下到上的計算方法,是對產品及其“從開始到結束”的過程計算方法。

2 研究對象和研究方法

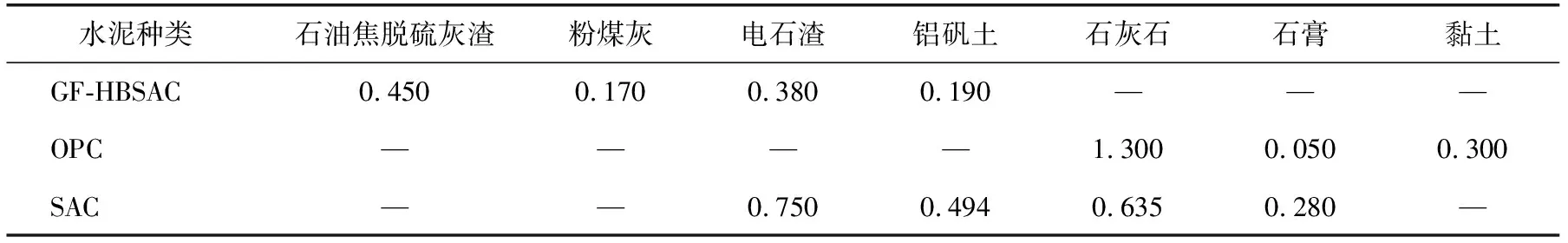

本文以文獻[10]中的生產工藝和生產配方作為研究對象,以文獻[22]中的OPC和硫鋁酸鹽水泥(SAC)作為對照組,通過表1各水泥熟料需要的原材料計算以固體廢棄物石油焦脫硫灰渣、粉煤灰、電石渣和低品位鋁土礦為原料制備高貝利特硫鋁酸鹽水泥(GF-HBSAC)熟料的碳足跡,并與同等條件下GF-HBSAC與OPC,SAC熟料各生產工序的碳排放進行對比分析。

表1 各水泥熟料需要的原材料 t

水泥生產的全生命周期包括原料的開采、運輸以及將原料生產成水泥的全過程。在水泥生產的過程中主要考慮水泥生產工藝的“兩磨一燒”和各種燃料的消耗量(主要是煤炭)對環境直接輸出的二氧化碳,以及水泥生產所消耗的電量對環境間接輸出的二氧化碳。本文參照商品和服務在生命周期內的溫室氣體排放評價規范[23](PAS2050:2008)和政府間氣候變化專門委員會(IPCC)國家溫室氣體清單指南[24]提供的碳排放因子,采用簡化的LCA方法核算上述水泥熟料的碳排放量(文中涉及到的碳排放因子及碳足跡的質量均為CO2質量)。

3 GF-HBSAC全生命周期碳足跡

3.1 原料獲取產生的碳足跡

電能是人類生產活動的必要能源。由于各個國家的電源結構不同,導致各國電力碳足跡因子不同。例如,歐洲國家大多使用核能發電,而我國很大程度上依賴火力發電,核能發電和火力發電的污染物排放量截然不同,所以碳足跡因子也不相同。我國不同地區的電力構成不同,能源結構比重也不相同,導致各個地區電力碳足跡因子也存在差異。為了便于我國發電項目確定碳排放因子,將電網邊界統一劃分為華北、東北、華東、華中、西北和南方區域電網[25]。根據2019年度減排項目中國區域電網基準線排放因子,華東區域電網排放因子為Egrid,OM Simple,y=0.7921 kg/kWh。

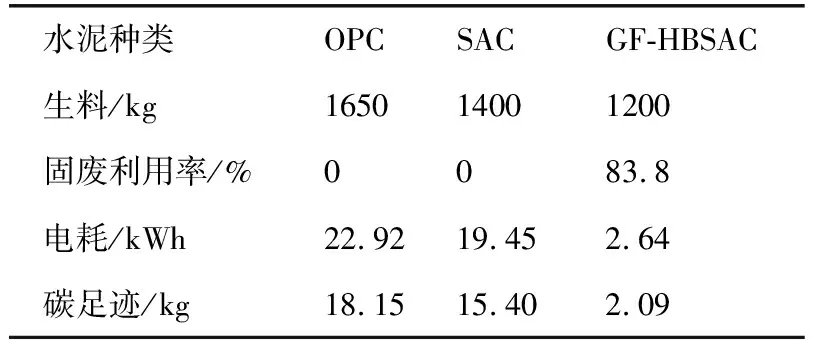

表2為三種水泥原材料開采的碳足跡。由于石油焦脫硫灰渣、粉煤灰、電石渣均取自于工廠固體廢棄物,屬上游產業鏈,這些材料均可直接購買。然而,石灰石等材料都是原生礦物,必須從自然資源中開采。所以石油焦脫硫灰渣、粉煤灰、電石渣在高貝利特硫鋁酸鹽水泥熟料生產中不計算其原料開采的碳足跡,這里主要考慮礬土的開采,根據文獻[22]原材料的單位開采電耗為E0=0.014 kWh/kg,根據式(1)計算三種水泥原料開采的碳足跡。可以看出,GF-HBSAC原材料開采碳足跡僅為SAC的13.57%,OPC的11.52%。

M1=Mcrm×(1-Wsw)×E0×Egrid,OM Simple,y

(1)

式中:M1為原料開采碳足跡,kg;Mcrm為單位水泥熟料需要消耗的水泥生料,kg;Wsw為固廢利用率,%;E0為單位開采電耗,kWh/kg;Egrid,OM Simple,y為區域電網邊際排放因子,kg/kWh。

表2 各水泥原材料開采碳足跡

3.2 運輸過程產生的碳足跡

假設用5 t柴油卡車運輸原材料,假定運輸距離為5 km,滿載單位油耗為0.2 L/km[22],柴油碳足跡因子采用基于熱值的計算模型[26],如式(2)所示:

ECO2,do,heat=44/12×Cdo×Odo×Ndo

(2)

式中:ECO2,do,heat為化石能源柴油基于熱值的碳足跡因子,kg/L;44/12為二氧化碳與碳的相對分子質量之比;Cdo為柴油的單位熱值含碳量,kg/GJ;Odo為柴油的碳氧化率,%;Ndo為柴油的平均低位發熱量,kJ/kg。

柴油的單位熱值含碳量及碳氧化率分別取20.2 kg/GJ與98%[24],柴油的平均低位發熱量取42 652 kJ/kg[27],經計算得ECO2,do,heat=3.67 kg/L。

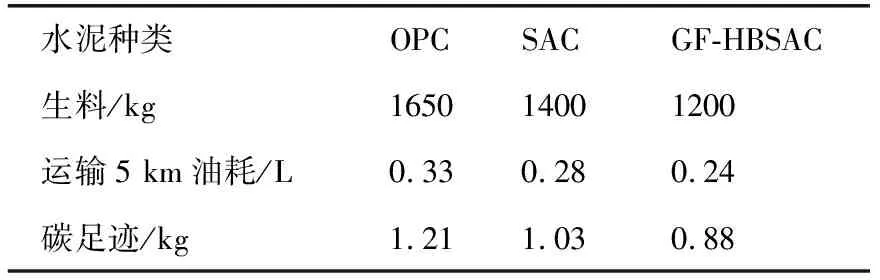

表3 各水泥原材料運輸碳足跡

表3為各水泥原材料運輸的碳足跡,可根據式(3)計算得到。可以看出,GF-HBSAC原材料運輸碳足跡為SAC的85.44%,OPC的72.72%。

M2=Mcrm×Edo×ECO2,do,heat

(3)

式中:M2為水泥原材料運輸過程產生的碳足跡,kg;Edo為柴油車滿載單位油耗,L/km。

3.3 水泥生料煅燒產生的碳足跡

由于普通硅酸鹽水泥的原材料主要是石灰石和黏土。石灰石分解是硅酸鹽水泥生產過程中的一個重要過程,該過程的化學反應如式(4)(5)所示:

CaCO3=CaO+CO2↑

(4)

MgCO3=MgO+CO2↑

(5)

所以,OPC生料煅燒產生的碳排放量可按照式(6)計算:

(6)

式中:M3-1為以碳酸鹽為原料水泥生料煅燒的碳足跡,kg;γCaO和γMgO分別為水泥熟料CaO和MgO的百分含量,%;44/56為CO2與CaO分子量之比;44/40為CO2與MgO分子量之比。

由于固廢石油焦脫硫灰渣、電石渣鈣質組分主要以CaO和Ca(OH)2的形式存在,通過CaO的含量計算CO2將不再適用。本文所用石油焦脫硫灰渣是青島石油煉化廠生產石油焦經過脫硫后的產物。耿永娟[11]采用X射線衍射儀分析圖譜分析本文所用石油焦脫硫灰渣的化學成分,發現石油焦脫硫灰渣的主要物相組成為CaSO4和CaO,還包含8.94%未分解的碳,該過程的化學反應如式(7)所示:

C+O2=CO2↑

(7)

所以,GF-HBSAC生料煅燒產生的碳排放量按照式(8)計算:

(8)

式中:M3-2為以非碳酸鹽為原料煅燒的碳足跡,kg;MDADFO為熟料石油焦脫硫灰渣的質量,kg;γC為石油焦脫硫灰渣的含碳量,為8.94%。

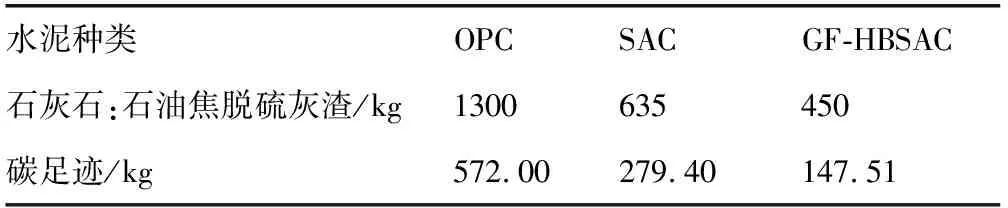

表4為各水泥生料煅燒過程產生的碳足跡。可以看出,GF-HBSAC生料煅燒產生的碳足跡為SAC的52.80%,OPC的25.79%。

表4 各水泥生料煅燒產生的碳足跡

3.4 水泥煅燒過程中用電產生的碳足跡

石油焦脫硫灰渣只需簡單粉磨無需破碎即可達到使用要求,因此生料磨的磨出量可大幅提高,粉磨電耗大大降低,生料的磨粉耗電可減少約50%[11],劉全有[28]對水泥各工序單位產品綜合電耗,以及噸水泥綜合電耗精確計算并修正,得出生料工序單位產品綜合電耗為25.07 kWh/t。冉斌[29]歸納了普通硅酸鹽以及硫鋁酸鹽水泥綜合電耗以及熟料的標準煤耗。本文的煤耗以及電耗采用文獻[29]的相關數據,由于GF-HBSAC粉磨電耗的減少,所以在文獻[28]生料工序單位產品綜合電耗上折減50%,其余工序的耗電量按照文獻[29]的相關數據進行計算。其中煤炭的碳足跡因子根據式(2)計算,標煤的單位熱值含碳量及碳氧化率分別取29.3 kg/GJ與90%[24],標煤的平均低位發熱量取29 307 kJ/kg[27],得到ECO2,c,heat=2.83 kg/kg。電力消耗的碳足跡因子采用上述Egrid,OM Simple,y值,根據式(9)(10)計算煤耗以及電耗的碳足跡,見表5、表6。可以看出,GF-HBSAC生產煤耗碳足跡為SAC的97.46%,OPC的92%。GF-HBSAC生產綜合電耗碳足跡為SAC的91.33%,OPC的88.78%。

M4=Mc×ECO2,c,heat

(9)

M5=Me×Egrid,OM Simple,y

(10)

式中:M4為水泥生產過程煤碳消耗的碳足跡,kg;Mc為水泥生產過程煤炭的消耗量,kg;ECO2,c,heat為煤炭的碳足跡因子,kg/kg;M5為水泥生產過程電力消耗的碳足跡,kg;Me為水泥生產過程電力的消耗量,kWh。

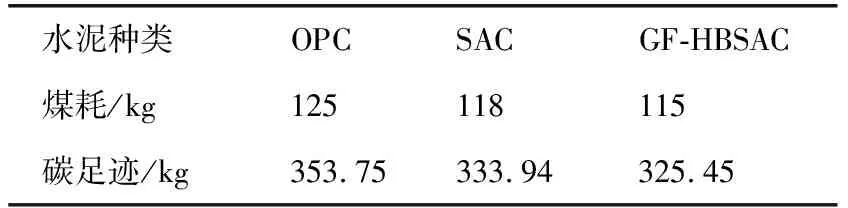

表5 各水泥生產煤耗碳足跡

表6 各水泥生產綜合電耗碳足跡

3.5 各類水泥生產全生命周期碳足跡對比分析

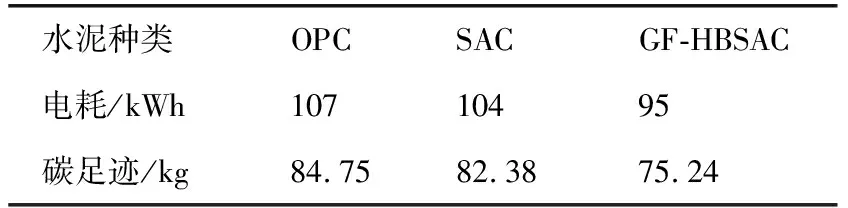

通過計算分別對3種水泥生產各階段碳足跡進行核算,根據式(11)計算各水泥生產全生命周期的碳足跡,結果如圖1所示。可以看出,GF-HBSAC相對于其他兩種水泥,其生產全生命周期的碳足跡明顯降低, GF-HBSAC生產全生命周期的碳足跡較OPC與SAC分別降低了46.48%,22.6%。

M=M1+M2+M3+M4+M5

(11)

圖1 各種水泥生產全生命周期的碳足跡

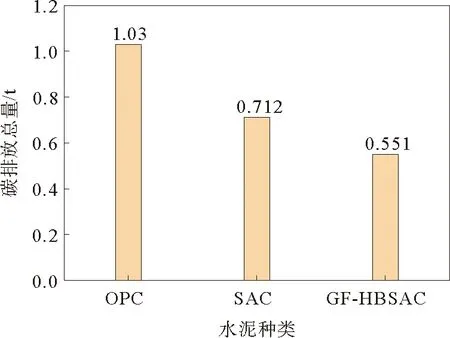

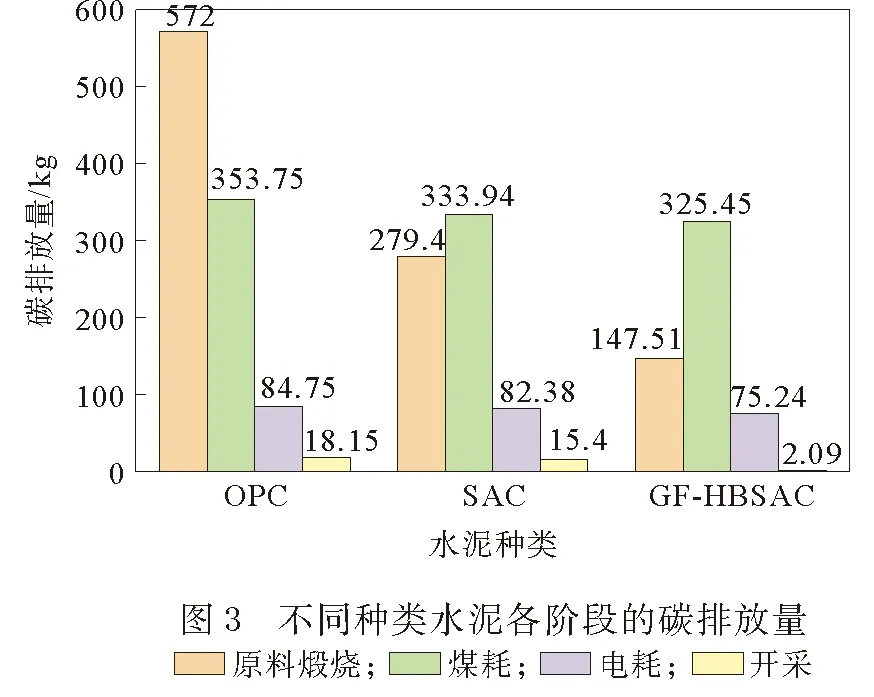

圖2為GF-HBSAC全生命周期各工序碳足跡占比。原料的開采、運輸以及煅燒過程中電耗的碳排放在整個生命周期中僅占13.45%,大量的碳排放主要來自于原料煅燒以及煤炭燃燒,這與OPC與SAC一致。但從圖3可以看出,GF-HBSAC與SAC原料煅燒的碳排放要小于OPC,主要因為GF-HBSAC與SAC原材料中碳酸鹽使用的較少,碳排放降低, GF-HBSAC與SAC原料煅燒的碳排放相對于OPC分別減少了74.21%,51.15%,同時煤炭燃燒的碳排放比OPC分別減少了8%,2.5%,由于煤炭燃燒與水泥煅燒的溫度有關,三種水泥煅燒溫度差距不大,所以煤耗差距不大,總體上GF-HBSAC與SAC原料煅燒的碳排放小于其煤炭燃燒的碳排放。在電耗產生的碳排放方面,由于GF-HBSAC原材料易磨,比OPC與SAC分別降低了11.22%,8.67%。在原材料獲取方面,GF-HBSAC原材料使用大量的工業廢棄物,不僅將其變廢為寶,而且減少了對礦物的開采,根據計算,GF-HBSAC原材料獲取碳足跡比OPC與SAC分別降低了88.48%,86.43%。

4 結論

采用固廢制備的高貝利特硫鋁酸鹽水泥中幾乎不含碳酸鹽,在高溫煅燒中減少了大量CO2的排放,同時其原料大都來自于工業固體廢棄物,無需開采,在節省開采機械油耗的同時更有利于環境的可持續發展。由于原料的易磨性,生料磨粉電耗降低,由電耗產生的碳足跡大大減少。由固廢制備的高貝利特硫鋁酸鹽水泥熟料在各工序的碳足跡均小于普通硅酸鹽水泥和硫鋁酸鹽水泥,其生產全生命周期的碳足跡較普通硅酸鹽水泥和硫鋁酸鹽水泥分別降低了46.48%,22.6%。這為應對由于水泥生產排放二氧化碳引起的溫室效應提供了一種新的思路,提升了水泥產業的經濟與環境效益。同時運用這種量化碳排放的方法對于衡量水泥生產企業碳排放是否合格,提升其產品附加價值意義重大。