超薄硅片制備工藝的優化

汲國鑫,宋德,陳衛軍

(長春理工大學 物理學院,長春 130022)

硅是制作許多半導體元件的材料,在光電探測器、半導體激光器、光電池等半導體器件中作為核心結構,被廣泛應用于微光夜視、信息通訊和新能源領域[1],而硅片的制備加工工藝也得到了長足的研究和發展[2]。目前國內使用的主流減薄工藝是硅片自旋轉磨削,設備和工藝參數均有相關的研究和報道[3-4]。國外采用的工藝較多:化學機械研磨、切割減薄、中心刻蝕減薄等,已達到了100 μm以下的厚度[5-7]。2019年,江蘇光伏科技中心采用銅輔助化學刻蝕,制備出厚度19 μm左右的超薄硅片[8]。

隨著器件微型化和高性能化的發展,硅晶片的厚度更薄,對機械應力和振動越敏感,超薄厚度的超薄晶圓的機械穩定性將大大降低,從而由于自身重力的影響,可能導致彎曲甚至斷裂[9],超薄化硅片的制備會出現破碎、裂紋、表面粗糙等問題,現有的減薄工藝漸漸無法滿足器件制備的需求和發展[10]。如何實現超薄硅片的制備和加工,成為了半導體領域研究的重點問題。

本文針對超薄硅片的減薄制備工藝進行了研究優化,對比不同粘合劑的制備效果,不同壓力制備的超薄硅表面粗糙度的變化。本文的研究結果可為超薄硅結構的器件的制備提供理論和工藝支撐。

1 制備過程

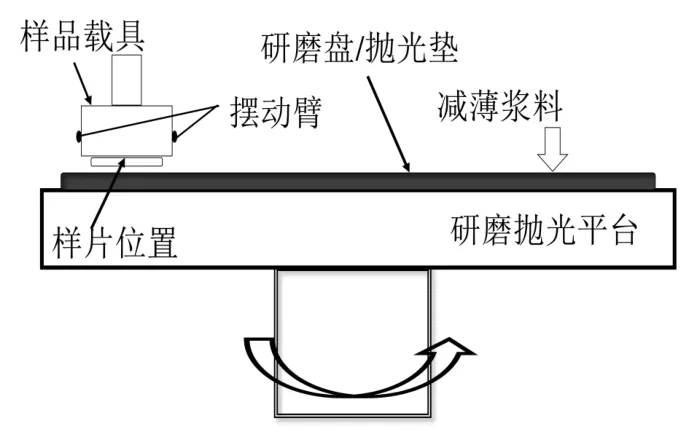

本文選擇化學機械拋光工藝(CMP)制備超薄硅片進行研究。化學拋光工藝是機械和化學雙重作用結合,能夠極大程度保證表面平整度和拋光均勻性等表面精度,使用的儀器是UNIPOL-1202自動精密研磨拋光機。結構如圖1所示,樣品載具上方可施加和調節壓力,工作時平臺旋轉和滴放減薄漿料,擺動臂帶動樣品擺動,樣品隨之自旋轉達到整體均勻減薄。樣品較厚時,通常使用顆粒尺寸較大的金剛砂(SiC)與水混合,在壓力作用下樣品達到物理磨削;當樣品漸漸超薄化,改用粒徑小的作用成分顆粒配置的研磨液,進行精細研磨減薄,最后使用拋光液拋光。

圖1 自動精密研磨拋光機設備簡圖

單一的CMP工藝已很難達到超薄硅片工藝的制備,所以采用鍵合技術輔助化學機械拋光工藝進行減薄制備,其作用是固定保護樣品,提高其可承受工藝加工的機械性能。鍵合技術分為直接鍵合、間接鍵合、金屬鍵合等,在其中選擇了操作較為簡單的膠粘鍵合技術。實驗材料選擇初始厚度500 μm左右的單晶硅片。首先將粘合劑均勻涂抹在玻璃基片表面,再將硅片粘在玻璃基片上,待硅片粘牢后,加熱載物盤和硅片,載物盤加熱到預定溫度后,均勻涂抹石蠟,之后將帶有玻璃基片的硅片放在載物盤上,結束加熱,樣品冷卻后開始減薄。

硅樣片經過研磨后,表面存在大量研磨顆粒和廢料雜質,依次在無水乙醇和去離子水中超聲清洗10~15 min,干燥箱烘干,顯微鏡觀察表面無雜質后,進行拋光操作。將清洗過的硅片再次粘貼到載樣盤上,將磨砂革拋光墊換到研磨機上,并換上適合滴注二氧化硅懸浮液的滴料器,首先將盤面浸潤,然后將清洗過的樣品放在拋光盤上開始拋光,在整個減薄過程中,需要間斷性,多點測量樣品厚度,并記錄時間、壓力、轉速等參數,每半小時監測一次厚度。最終制備出表面光滑的超薄硅片。

減薄過程結束后,依次用丙酮和乙醇溶液、去離子水進行清洗,去除石蠟粘合劑。最后超聲清洗,烘干樣品,后續使用SEM和AFM顯微鏡研究不同工藝和減薄條件對硅片總厚度偏差和表面形貌的影響。

2 實驗結果與分析

2.1 不同減薄工藝對硅片表面形貌的影響研究

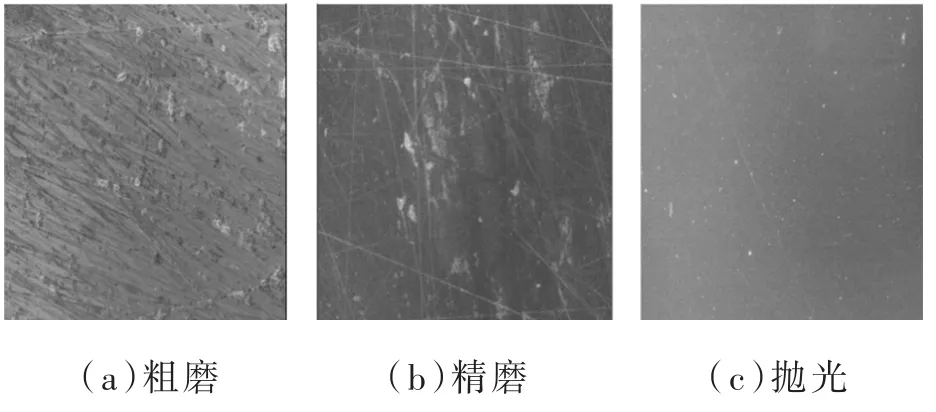

圖2為三個減薄階段硅片表面SEM觀察圖,掃描面積200 μm×200 μm。在粗研磨階段,使用鑄鐵材質的底盤,顆粒直徑8~12 μm的SiC(硬度大)粉末與水按照1∶10的比例配置成研磨液。粗磨過程將硅片厚度去除至100~150 μm左右。硅片經過粗磨后的表面SEM觀察圖,經過大直徑尺寸和高硬度的SiC磨粒的物理磨削,雖然減薄效率高,但硅片表面出現大量損傷、劃痕、桔皮等嚴重缺陷。樣品未出現過深損傷層,減薄厚度較均勻。

圖2 三個減薄階段硅片表面SEM圖

精研磨階段將鑄鐵盤換為軟質的聚氨酯研磨墊,研磨液是顆粒直徑3 μm左右的氧化鋁與水按1∶5比例混合配置而成。硅片厚度已經減薄至70 μm左右,粗磨階段造成的表面損傷和桔皮等缺陷減少,這是由于顆粒直徑變小,大尺寸磨粒留下的損傷層和缺陷被研磨掉,但同時產生了新的細小劃痕。在精磨過程中,由于硅片厚度降至70 μm左右,所以采用低壓力減薄,減薄速率降低,但會提高硅片減薄的穩定性,使粗磨損傷層均勻去除,硅片表面部分區域已經較平整,無明顯損傷。

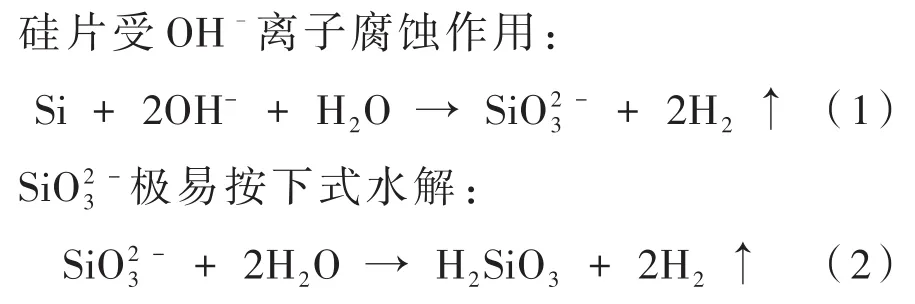

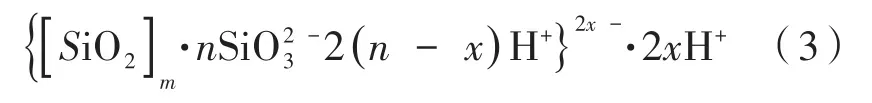

圖2(c)為硅片拋光減薄處理的觀察圖,此階段使用的是磨砂革拋光墊和堿性二氧化硅拋光液。堿性二氧化硅拋光液對硅片產生化學作用,化學反應如下:

水解產物H2SiO3能部分聚合成多硅酸粒子,同時另一部分H2SiO3電離生成,結果形成如下結構的膠體:

這層膠體硬度比硅基體的硬度低(稱為軟質層),去除相對容易。在漿料中的SiO2磨粒機械作用下被去除,從而露出新的表面,接著又繼續反應生成新的反應膜,這個過程反復循環,研磨使硅片表面產生的劃痕、損傷等缺陷經過CMP拋光后已經消失,整體區域光滑平整,只有微量的化學作用留下的微小腐蝕坑。

2.2 不同粘合劑的制備對硅片表面TTV的影響研究

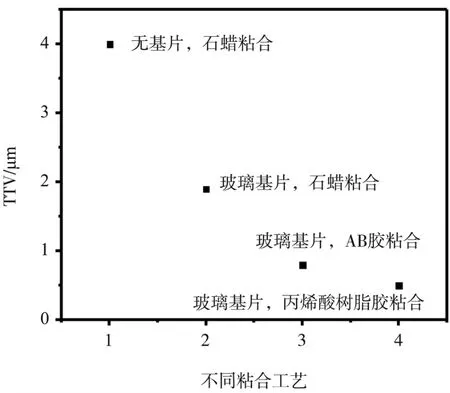

采用不同粘合劑固定樣片,保持其他工藝參數相同,在XP-1型臺階儀掃描硅片高度,得到硅片總厚度偏差。硅片的總厚度偏差(TTV)是指在連續掃描或一系列電的厚度測量中,最大與最小厚度的差值。

圖3是四種工藝的TTV對比。無基片減薄的工藝1缺乏支撐基片保護,總厚度差(TTV)較大,硅片減薄后,硅片載具與研磨底盤距離過小,石蠟粘合劑層變薄,導致研磨液體在硅片和載具之間粘滯,使減薄不均勻,尤其是邊緣部分,TTV高達4 μm。樣品2加上了基片保護,TTV減小至1.9 μm,但高度曲線仍變化不均勻,石蠟層過薄,部分脫落導致硅片失去固定,受力不均,硅片邊緣受機械作用而碎裂,對硅片表面造成損傷。

圖3 不同支撐粘合工藝對TTV的影響

工藝3采用的AB膠粘度硬度均優于石蠟粘合劑,所以從高度輪廓曲線上看,減薄較均勻,TTV達到了0.8 μm。最后的樣品4高度輪廓曲線基本為一條直線,丙烯酸樹脂膠雖然黏度比AB膠低,但足夠支撐硅樣片減薄不會脫落,而更高的硬度使硅樣片具有更高的機械性能,更好的均勻性減薄,減薄過程的三個階段中,硅片在精磨階段因為超薄厚度受到的應力影響增加,應力致使超薄硅片輕微形變,繼而影響拋光階段,無法有效控制硅片表面總厚度偏差和表面形貌等。丙烯酸樹脂膠使得硅片和襯底基片更加緊密鍵合,在一定程度上緩和研磨所帶來的應力影響,保證制備的超薄硅片總厚度偏差不會過大。所以工藝4的TTV縮小至0.5 μm,約為總厚度5%。滿足其他工藝要求。圖4給出了最終工藝制備厚度10 μm的硅片表面和側面SEM圖像。

圖4 CMP工藝制備樣品SEM截面及表面圖

2.3 不同表面拋光壓力對硅片表面形貌的影響研究

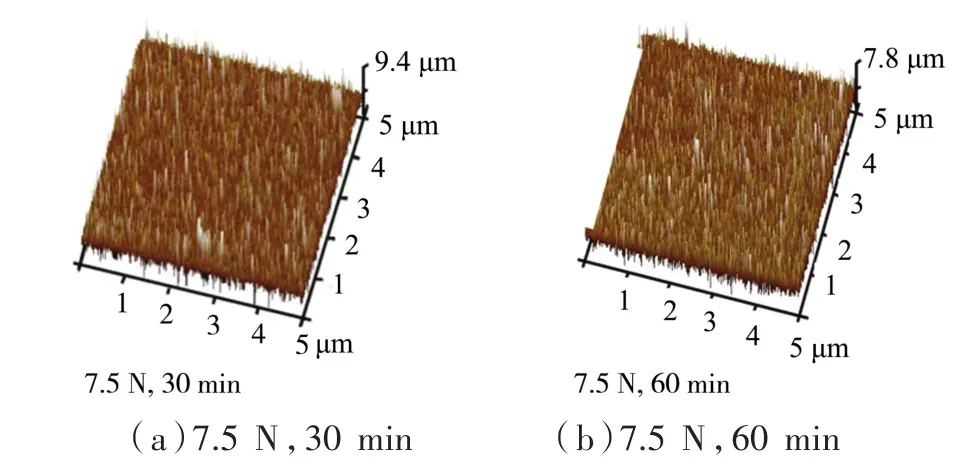

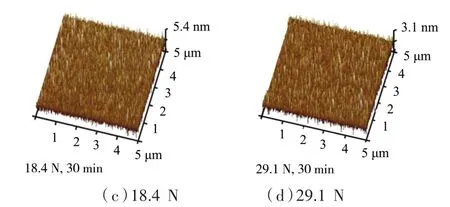

圖5給出了不同壓力下拋光樣品得到的表面形貌圖。從三維圖中可以看到,當低壓力(7.5 N)短時間拋光樣品時,拋光效果低,表面仍殘存劃痕雜質缺陷,化學和機械作用效用低,均未對樣品表面產生明顯拋光作用。長時間低壓拋光樣品后。從表面形貌圖可以看出,劃痕缺陷減少。但化學作用過大,使樣品表面出現明顯腐蝕缺陷痕跡,樣品的粗糙度較大。增加壓力(18.4 N)拋光的樣品雖然機械作用有所提升,但由于機械作用遠小于化學作用,腐蝕硅材料后未能及時機械去除,表面拋光不均勻。施加強壓力(29.1 N)拋光的樣品整體形貌均勻,這表明其機械作用和化學作用機理效能結合且有效的相互作用,使得樣品D表面粗糙度減小。

圖5 不同壓力下拋光樣品的三維AFM圖像。

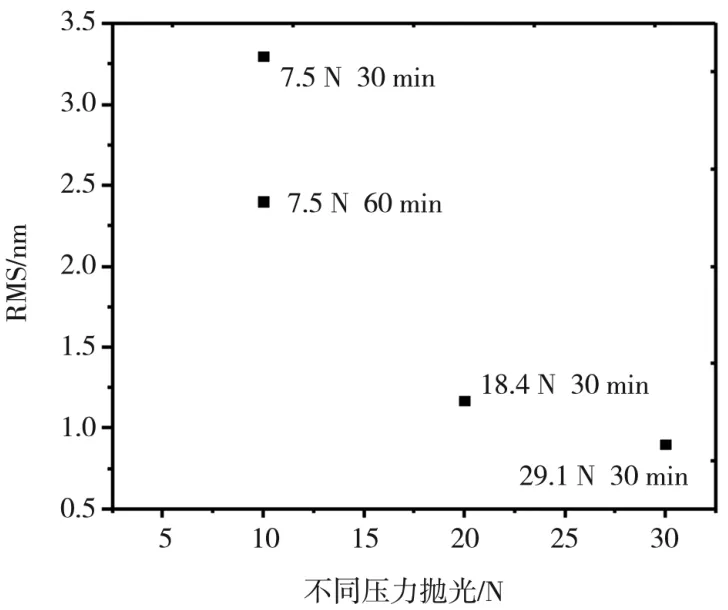

圖6是不同壓力拋光樣品的表面粗糙度,結合圖5可以得出結論:在樣品拋光階段,低壓力反而使工藝機械作用效能低,化學作用主導拋光樣品表面,使制備的超薄硅片表面粗糙度過大,如圖 5(a)和圖 5(b)所示,機械研磨損傷去除效率低,化學腐蝕嚴重;加大壓力后,拋光工藝機械性能提升,樣品表面粗糙度降低;當壓力達到29.1 N時,化學作用腐蝕硅材料表面,同時機械作用及時去除腐蝕層,最終樣品表面粗糙度為0.5 nm,處于10-1量級,表面非常光滑。

圖6 不同壓力拋光的樣品表面粗糙度

相比于其他減薄工藝,CMP工藝最突出的就是機械和化學雙重作用機理,但是兩種機理互相作用使得減薄過程變化復雜。在不同壓力下拋光硅片并測量表面粗糙度,對比發現,不同于機械作用主導的研磨減薄階段,拋光階段適當的提高壓力會使機械作用和化學作用結合性更強,高壓力附帶的應力影響被拋光液化學腐蝕作用消除,這種作用機理的工藝極大程度降低了硅片表面粗糙度。

3 結論

本文研究了超薄硅片的制備工藝,采用鍵合工藝輔助,可以制備出厚度10 μm左右且表面光滑的超薄硅片。通過研究對比不同粘合劑工藝對TTV的影響,發現采用丙烯酸樹脂膠可以極大程度提高硅片加工的機械性能,保證加工后硅片表面較低的粗糙度;通過研究不同壓力對硅片形貌的影響,發現提高壓力可以使化學作用和機械作用高效結合,從而提高拋光效率和降低硅片表面粗糙度。CMP工藝過程機理復雜,涉及機械摩擦磨損、溶液化學等,系統的理論尚未形成。本研究將為未來減薄工藝的深入開發提供理論依據,也為硅半導體器件的制備與性能提升提供工藝技術支持。