基于Amesim仿真軟件的飛機起落架油氣式緩沖器動態性能研究

徐威,梁全,郭麗麗

(沈陽工業大學機械工程學院,沈陽 110870)

0 引言

起飛著陸系統是飛機的重要組成部分,在飛機起飛和著陸過程中,發揮著重要的作用。而緩沖器又是起飛著陸系統的關鍵元件,尤其在飛機著陸過程中,起著吸收沖擊振動、保護飛機結構的功能[1-2]。

常見的飛機起飛著陸系統所采用的緩沖器是由氣體和油液組成的油氣緩沖器。這種緩沖器比彈簧和橡皮制作的緩沖器緩沖效果更佳,無論在飛機停機時,還是在落震過程中,都能提供更加優異的保護性能。

雖然油氣式緩沖器的性能優異,但由于該種類型的緩沖器工作原理復雜,結構組成元件和參數較多,給油氣式緩沖器的設計帶來了一定的困難。傳統的設計方法,均是在靜態條件下進行理論計算,然后開展樣機臺架試驗,再反復迭代調試,費時費力。如果能夠借助計算機軟件,對油氣式緩沖器進行仿真計算,將極大程度上提高緩沖器的設計效率和設計質量[3-5]。

Amesim仿真軟件是一款基于功率鍵合圖理論的仿真建模軟件,由于功率鍵合圖理論最擅長對不同物理領域(例如機械、電氣、液壓、氣動)的物理實體進行聯合仿真,因此,該軟件特別適合進行油氣式緩沖器這種機、液、氣混合系統的仿真建模。借助該軟件,可以開展所建立的緩沖器仿真模型的靜態和動態特性試用,對提高油氣式緩沖器的設計效率、降低試驗成本具有重要的意義[6-7]。

本文以單作用和雙作用油氣式緩沖器為研究對象,利用Amesim仿真軟件對多種類型的飛機起落架油氣式緩沖器的靜態特性和落震性能進行研究,為油氣式緩沖器的設計提供理論依據。

1 單作用油氣式緩沖器的Amesim仿真建模

典型的單腔油氣式緩沖器的原理圖如圖1所示。

在圖1中,左圖為活塞上置、缸體下置的形式;右圖為活塞下置、缸體上置的形式。但不管是缸體上置還是活塞上置,都可以采用同一個Amesim油氣式緩沖器模型來進行描述。對于此種類型的油氣式緩沖器含有3個關鍵元件,分別是油氣混合腔、阻尼孔和油液腔。因此,在建立該類油氣式緩沖器的仿真模型時,解決了這3個關鍵元件的建模方法,單作用油氣式緩沖器的建模問題就能夠迎刃而解。

圖1 單腔油氣式緩沖器原理圖

當利用Amesim仿真軟件進行建模時,從建模方便的角度考慮,油氣混合腔最適合用“蓄能器”來進行描述;而對于正反行程油孔相同的情況,采用液壓庫中的“節流孔”來進行描述最合適;阻尼器壓縮實現阻尼作用,主要靠缸體和活塞的相對運動來實現,最適合用液壓元件庫中的“活塞”元件來進行模擬。另外,要想完整仿真油氣式緩沖器的落震過程,還需對飛機的機體、起落架的機械結構以及輪胎進行仿真建模。其中飛機機體和起落架的機械結構部分,可以利用Amesim機械庫中的“相對位移元件”來進行建模;對于飛機的輪胎,可以用Amesim機械庫中的“彈簧阻尼器”來進行模擬。

對于“相對位移元件”來說,要分別模擬機體和“起落架活塞桿+輪胎”部分的質量,并且該模型充分考慮到了行程限位的問題。不僅活塞的運動有行程限制,缸體(即飛機本體)的行程也受限制。這這些限位都可以通過對“相對位移元件”的參數設置來實現。

最后,用彈簧阻尼元件來模擬輪胎和地面的接觸物理現象。是機械庫中最方便的完成落震仿真的元件。

利用上述建模元件,所建立的單左右油氣式緩沖器的仿真模型草圖如圖2所示。

圖2 單作用油氣式緩沖器Amesim仿真草圖

圖中的標注已經說明各個組成元件在整個仿真模型中所承擔的任務。

2 雙作用油氣式緩沖器的Amesim仿真建模

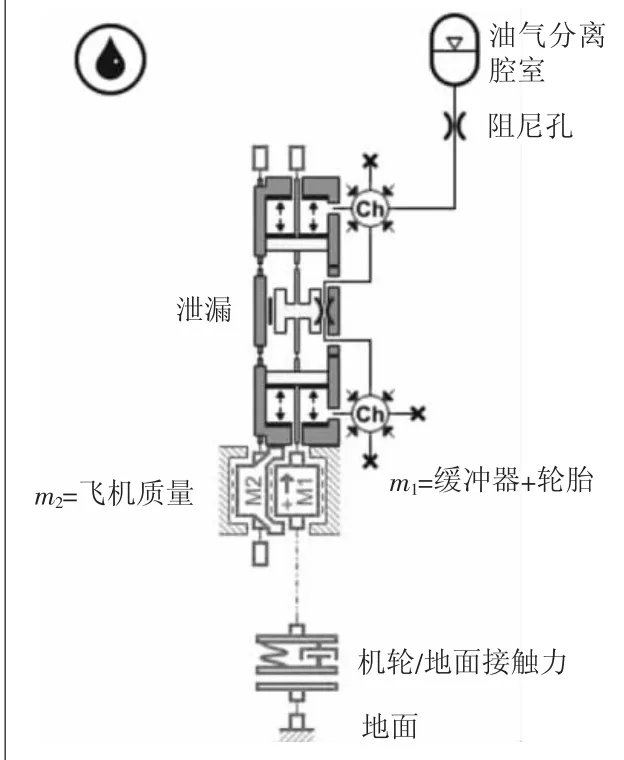

雙作用油氣式緩沖器的Amesim仿真建模是建立在對該類緩沖器工作原理的充分分析的基礎上的。某類型雙作用油氣式緩沖器的工作原理如圖3所示。

圖3 雙作用油氣式緩沖器落震過程原理圖

其中圖3(a)為緩沖器未工作(自由伸縮)時的狀態,圖3(b)為緩沖器主活塞壓縮階段,圖3(c)為在進一步的壓縮過程中,第二活塞開始被壓縮的階段。雙作用油氣式緩沖器優于單作用油氣緩沖器的突出特點在于在緩沖器緩沖的過程中,前者由于存在2個腔室,因而在不同的載荷作用下,其緩沖性能區分成2個階段,這也是命名為“雙作用”的原因。緩沖過程區分成2個階段,有利于設計出具有良好反彈阻尼比及停機壓縮比的起落架系統,對提高飛機起落架系統的性能至關重要。

在充分考慮了上述雙作用緩沖器的工作原理的基礎上,結合Amesim仿真軟件液壓庫、機械庫和氣動庫各個元件的工作特點,建立了圖4所示的雙作用緩沖器Amesim 仿真模型。

圖4 雙作用油氣式緩沖器Amesim仿真草圖

在上述Amesim 仿真模型中,充分考慮到落震仿真的特點,考慮到機體的當量質量、大活塞的質量和行程限位、小活塞的質量和行程限位、低壓的油氣混合腔、高壓的氣體腔、油液阻尼孔、油液的可壓縮性、氣體的可壓縮性、輪胎、油液屬性、氣體屬性等。適當忽略了泄漏、溫度的影響因素等。保證了仿真的準確和高效。

3 單作用油氣式緩沖器的仿真

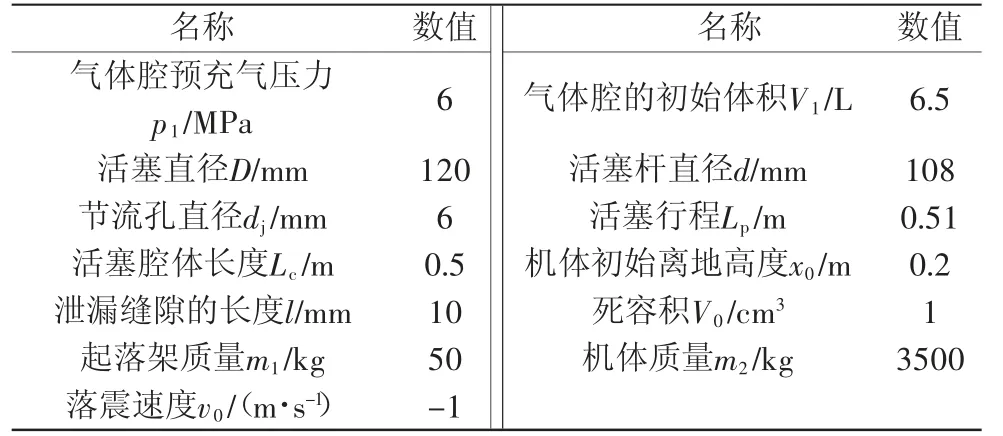

在建立了雙作用油氣式緩沖器Amesim仿真草圖(如圖2)的基礎上,為了驗證仿真模型的正確性,同時也為了給單作用油氣式緩沖器的結構設計提供理論依據,本文開展了相關的仿真試驗。其中單作用油氣式緩沖器仿真試驗的關鍵仿真參數如表1所示。

表1 單作用油氣式緩沖器落震過程仿真關鍵參數

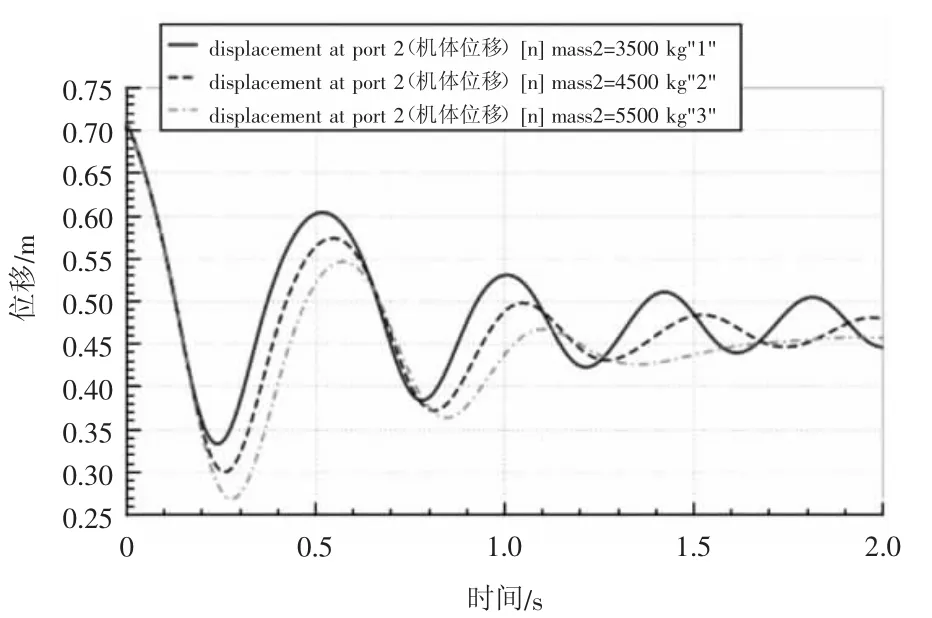

在表1參數的基礎上,為了研究機體質量的改變對單作用油氣式緩沖器落震過程的影響情況,開展了仿真研究,其仿真結果如圖5所示。

圖5 改變機體質量時的落震過程機體位移曲線

如圖5所示,當改變機體質量為3500、4500、5500 kg時,當機體質量越大,其落震過程中的最大下沉位移越大(如圖5中的點劃線);但同時機體質量越大,落震過程中的振蕩越不顯著。

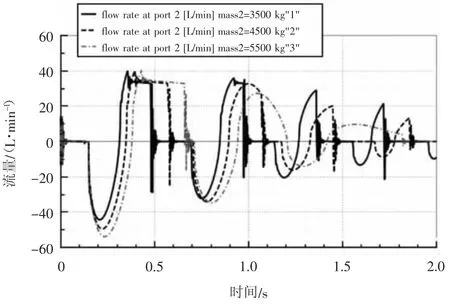

由于圖2的仿真模型中考慮了油氣緩沖器緩沖腔和反彈腔之間的泄漏,因而,在不開展臺架試驗的基礎上,可以借助仿真工具,獲得緩沖器緩沖腔和反彈腔之間的泄漏流量數值,對減少油氣式緩沖器泄漏具有一定的指導意義。當改變機體質量為3500、4500、5500 kg時,在落震過程中緩沖腔和反彈腔之間的泄漏曲線如圖6所示。

圖6 改變質量時的落震過程緩沖腔和反彈腔之間的泄漏

從圖6中可以觀察得到,機體質量越大,緩沖器的緩沖腔和反彈腔之間的最大泄漏越大,當機體質量為5500 kg時,緩沖器緩沖腔和反彈腔之間的泄漏可以高達55 L/min。獲得上述數據,有利于緩沖器的結構設計人員采取適當措施抑制或利用泄漏,對緩沖器的結構設計具有一定的理論指導意義。

4 雙作用油氣式緩沖器的仿真

在建立了雙作用油氣式緩沖器Amesim仿真草圖(如圖4)的基礎上,為了驗證仿真模型的正確性,同時也為了給雙作用油氣式緩沖器的結構設計提供理論依據,本文開展了相關的仿真試驗。試驗過程中的關鍵仿真參數如表2所示。

表2 雙作用油氣式緩沖器落震過程仿真關鍵參數

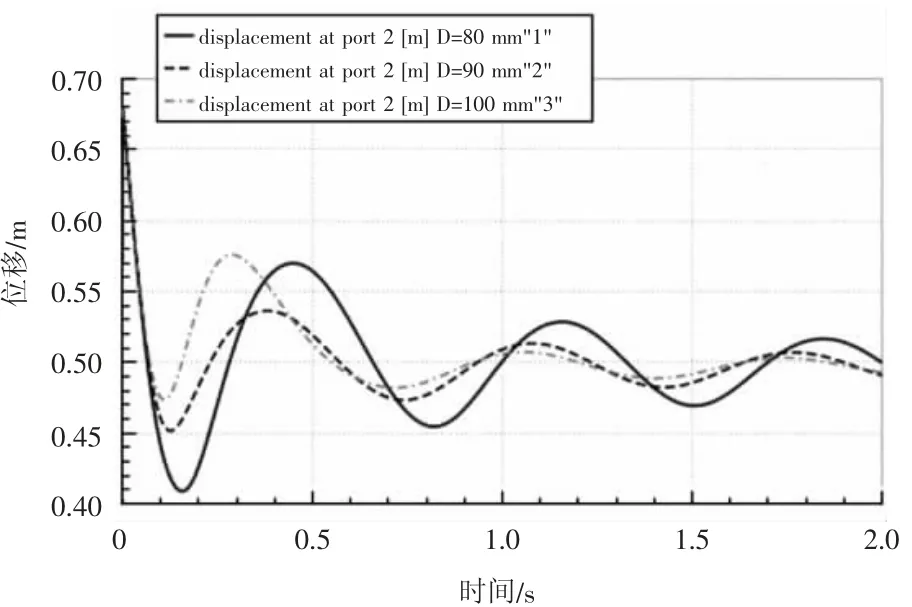

依據表2中的參數,當修改緩沖器活塞直徑為80 、90 、100 mm時,所獲得的落震過程中機體位移曲線如圖7所示。觀察圖7可以得到,當緩沖器活塞直徑逐漸增大(80~100 mm變動)時,當活塞直徑為90 mm時,機體的彈跳幅度最小(如圖7中的虛線所示)。

圖7 修改活塞直徑的落震過程機體位移曲線

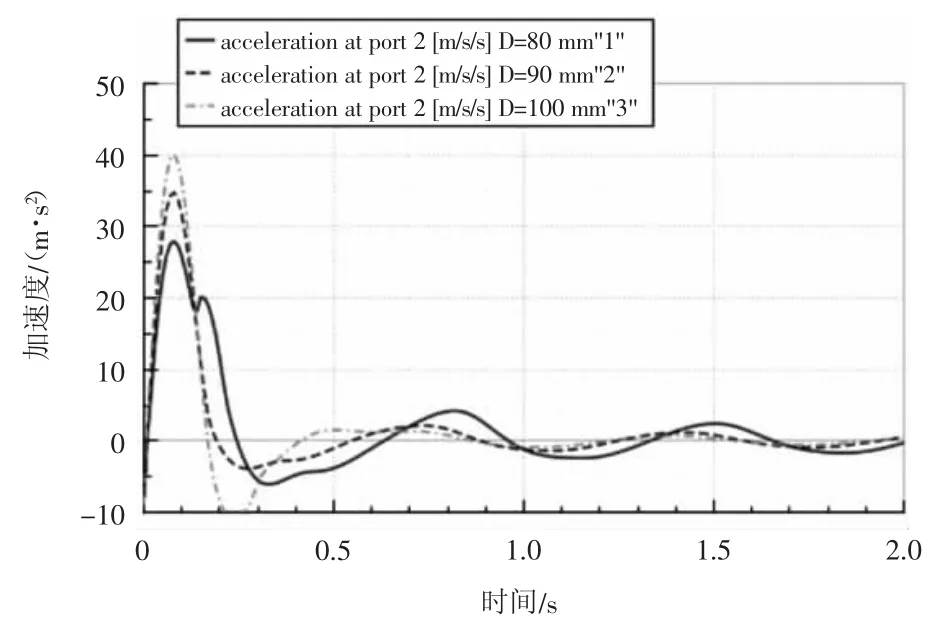

在落震過程中,機體的加速度(過載)是衡量緩沖器緩沖效果的關鍵參數。在建立了緩沖器仿真模型的基礎上,可以借助Amesim仿真軟件直接計算得到機體在落震過程中的加速度(過載)數據。同時,為了觀察活塞直徑對落震過程的影響情況,在修改活塞直徑為80、90、100 mm的情況下,得到落震過程的加速度(過載)曲線如圖8所示。

圖8 修改活塞直徑的落震過程機體加速度(過載)曲線

從圖8中可以觀察得到,當活塞直徑在80~100 mm之間變化時,直徑越小,落震過程中的最大加速度(過載)越小。可見,通過仿真計算,為雙作用油氣式緩沖器的結構設計,提供了仿真參考和理論計算依據,具有一定的指導意義。

5 結語

本文在分析單作用油氣式緩沖器和雙作用油氣式緩沖器工作原理的基礎上,利用Amesim仿真建模軟件對單作用、雙作用油氣式緩沖器分別進行了仿真建模。為了驗證仿真模型的正確性,同時為了給緩沖器的結構設計提供理論指導依據,本文對單作用油氣式緩沖器在機體質量發生變化的情況下,落震過程中機體位移和泄漏,進行了仿真計算;對雙作用油氣式緩沖器在活塞有效截面積發生改變的情況下,落震過程中機體位移和加速度(過載)情況,進行了仿真計算。所得到的仿真計算結果,對指導油氣式緩沖器的結構設計具有一定的理論指導意義。