一種新型基于FDM成型原理噴頭性能的數值模擬研究

張海錄

(黑龍江科技大學工程訓練與基礎實驗中心,哈爾濱 150022)

0 引言

熔融沉積成型技術是目前市場占有率較高的一種快速成型技術。其操作簡便,成型材料和打印設備成本低,故該技術是3D打印領域使用最廣泛的成型技術之一[1-2]。熔融沉積成型技術主要以低熔點熱塑性聚合物為主要原料,如PLA(聚乳酸)、ABS和尼龍等。聚乳酸具有良好的生物降解性和生物相容性,且其打印時無明顯異味產生,因此在FDM成型工藝中PLA已經成為了使用比例最高的一種打印材料[3]。朱黎立等[4]設計了一種高效簡易的3D打印機噴頭冷卻裝置,通過對結構進行優化,改善了打印材料提前軟化的現象,同時提高了打印精度。林廣義等[5]設計了一種內凹四邊形異形噴嘴,該噴嘴打印出的制品成型精度和表面粗糙度均有很大改善。

大量研究表明,熔融沉積成型技術中的噴頭是實現高可靠性和高精度打印的關鍵部件之一,針對FDM成型技術關鍵部位,噴頭和耗材對產品的重要影響,本文主要研究以下幾個方面:1)研究噴頭不同溫度對PLA耗材融化程度的影響;2)分析噴頭喉管處不同散熱風量對PLA耗材融化程度的影響;3)研究不同喉管散熱結構對PLA耗材融化程度的影響,從而獲得影響耗材融化程度的理想參數和理想喉管散熱結構,為下一步實驗研究提供經驗數據。

1 對傳統噴頭的改良

噴頭作為堆積成形的核心,噴頭的結構設計至關重要,直接影響成形件的質量,所以噴頭設計是FDM系統設計的重要環節。

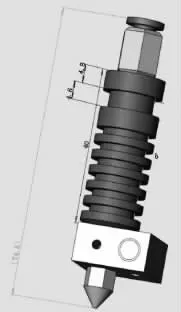

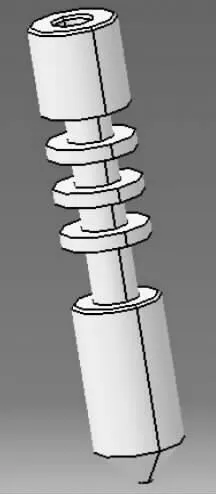

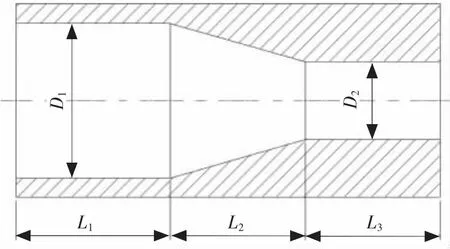

目前,熔融擠壓噴頭大部分是分體結構,由黃銅噴嘴、加熱鋁塊、加熱管等組成,如圖1所示。這種采用分體式結構的噴頭,結構復雜;熔化材料容易與黃銅噴嘴內壁粘連,造成流通不暢,甚至堵塞;并且采用分體結構,必然在構件間存在縫隙,易導致熔化材料溢流。所以針對傳統噴頭的弊端做出改進,將整體噴頭結構采用304號不銹鋼一體化設計,如圖2所示。噴頭內部結構如圖3 所示,由D1到D2的錐形過渡圓管和直徑分別為D1和D2的等截面圓形管道組成,其中D1為喉管部分,D2為噴嘴部分。新型噴頭可以實現對打印設備的改良,從而提高打印效率,節省構件成本,簡化整體結構。

圖1 傳統噴頭

圖2 新型噴頭

圖3 噴頭內部結構

本文通過ANSYS有限元軟件對新型噴頭做數值模擬分析,為下一步實驗研究提供理論基礎。

2 對新型噴頭的數值模擬分析

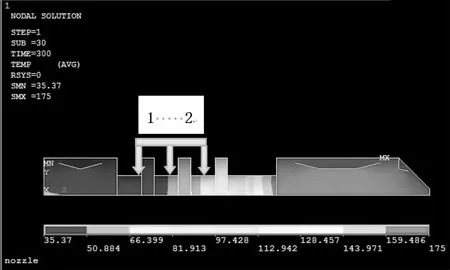

熔融沉積成型的熱過程模擬屬于非線性熱分析問題,所以需要如下熱傳導微分方程來描述:

式中:ρ為材料密度,kg/m3;c為材料比熱容,J/(kg·K);kx、ky、kz分別為x、y、z方向的熱傳導系統,W/(m·K);T為溫度;t為時間;Q=Q(x,y,z,t),為物體內部的熱源密度,W/kg。

這個熱平衡方程表明,物體傳入的熱量及內熱源產生的熱量與物體升溫所需的熱量始終保持平衡。

本文應用ANSYS有限元軟件建立了FDM的三維瞬態溫度場的數學模型,通過ANSYS的APDL(參數化分析語言)來處理分析過程,并求解。新型噴頭采用304不銹鋼,其密度為7.93×10-3g/mm3,導熱系數為17.45 W/(m·K),比熱容為500 J/(kg·K)。圖4為噴頭的1/4有限元模型,采用ANSYS中的Solid70熱單元進行自由網格劃分。對噴頭設定初始條件和邊界條件,初始條件為

圖4 1/4噴頭網格劃分

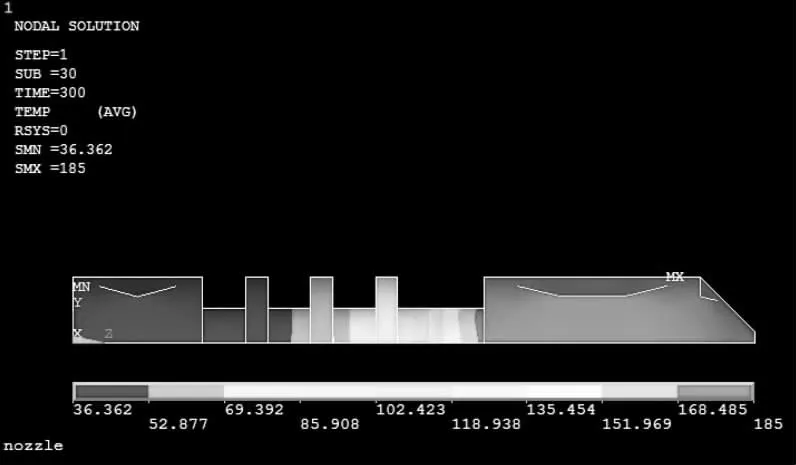

噴頭的散熱主要是通過自然對流和強制對流方式進行,其邊界條件為

式中:εθ為實際物體的有效輻射率;σ為Stefan-Boltzmann常數,約為5.67×10-8W/(m2·K4);Tsur為空間環境溫度;Tenv為環境換熱流體介質溫度;h為對流換熱系數。

2.1 不同打印溫度對PLA耗材熔化程度的影響

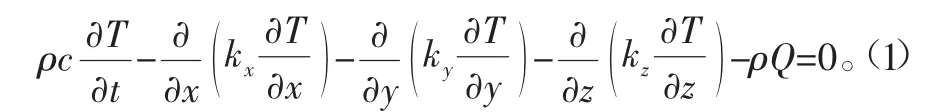

PLA(聚乳酸)具有較低的熔體強度,打印模型更容易塑形,表面光澤性優異,色彩艷麗。PLA具有很好的熱穩定性,加工溫度為170~230 ℃,有很好的抗溶劑性,所以分別選取噴頭在175、185、195、205、215 ℃加熱時,模擬分析噴頭的溫度區域變化情況,從而間接分析PLA材料的熔化情況,如圖5~圖9所示。其中1、2處的溫度變化作為研究的主要觀察對象。

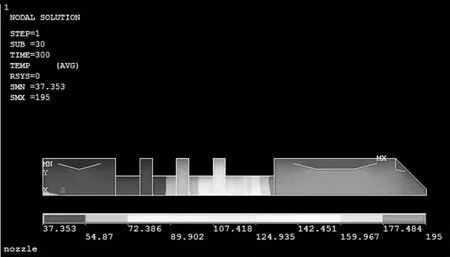

圖5 喉管直徑為φ25 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度175 ℃時的溫度分布

圖6 喉管直徑為φ25 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度185 ℃時的溫度分布

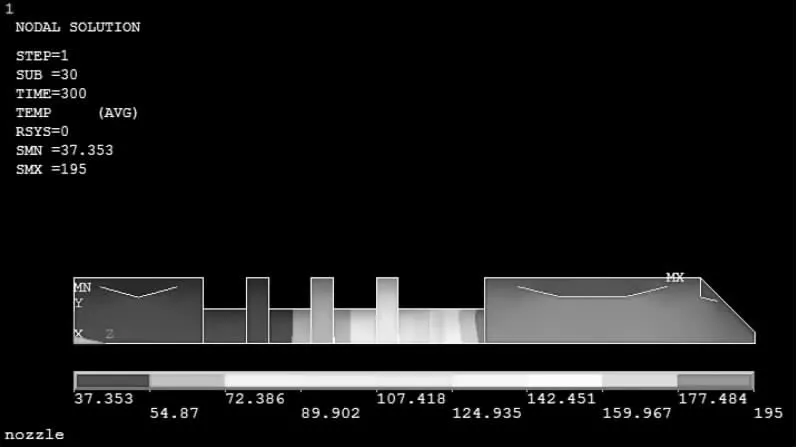

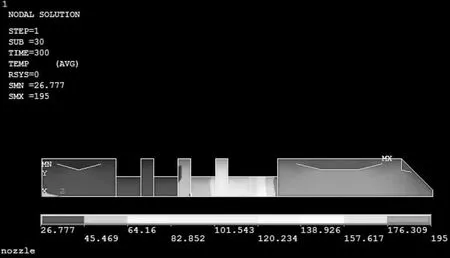

圖7 喉管直徑為φ25 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度195 ℃時的溫度分布

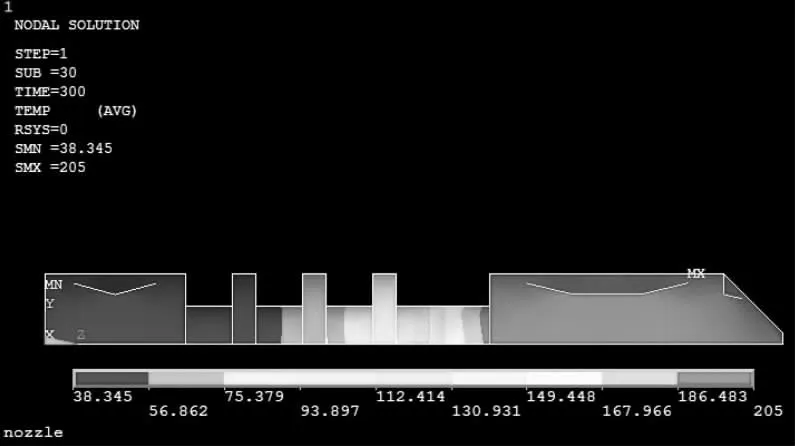

圖8 喉管直徑為φ25 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度205 ℃時的溫度分布

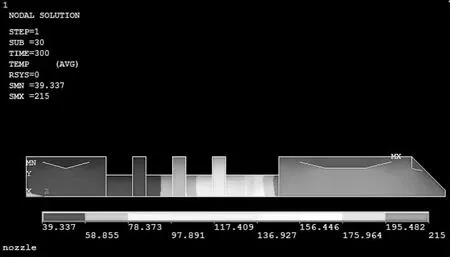

圖9 喉管直徑為φ25 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度215 ℃時的溫度分布

2.2 噴頭喉管處不同溫度散熱風量對PLA耗材熔化程度的影響

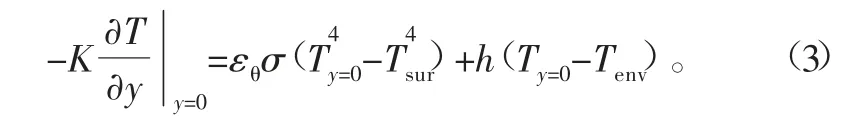

加熱塊提供熱量使料絲達到熔融。熔融擠壓快速成形工藝對溫度有嚴格要求,噴頭的出絲溫度和喉管處的散熱環境應處于一定的溫度范圍內,否則將影響成型質量。在此,就喉管處不同溫度的散熱風量,在ANSYS分析中通過不同的對流系數來表示,分別選取自然風對流系數為20 W/(m2·K)、中度強制對流系數為100 W/(m2·K)、高度強制對流系數為180 W/(m2·K),模擬其對喉管溫度的影響,以達到對PLA料絲熔化程度的影響,如圖10~圖12所示。

圖10 喉管直徑為φ25 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度195 ℃時的溫度分布

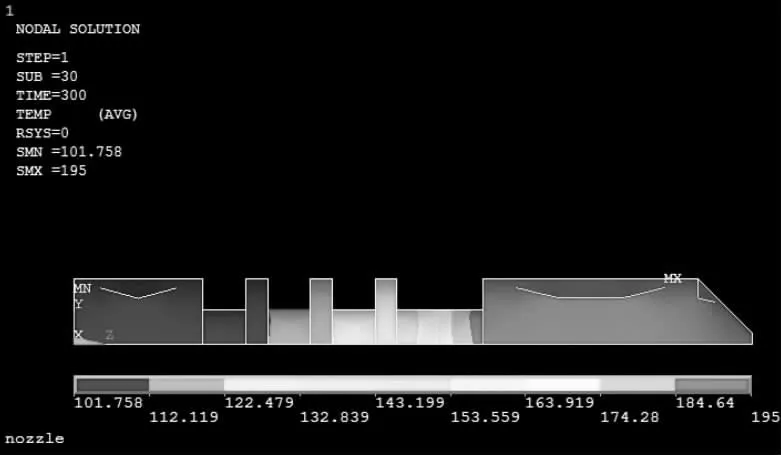

圖11 喉管直徑為φ25 mm的噴頭在對流系數180 W/(m2·K)、加熱溫度195 ℃時的溫度分布

圖12 喉管直徑為φ25 mm的噴頭在對流系數20 W/(m2·K)、加熱溫度195 ℃時的溫度分布

2.3 不同喉管散熱結構對PLA耗材融化程度的影響

PLA料絲在加熱腔內受熱熔融后,在未熔料絲的推動下,通過噴頭,擠出極細絲狀高聚物,以達到堆積成形。由于噴頭擠出的成品對成形精度有直接的影響,所以需要對喉管的不同結構進行分析,如圖13~圖15所示。

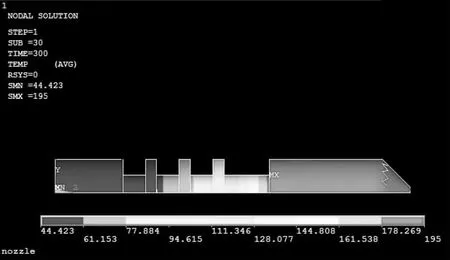

圖13 喉管直徑為φ18 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度195 ℃時的溫度分布

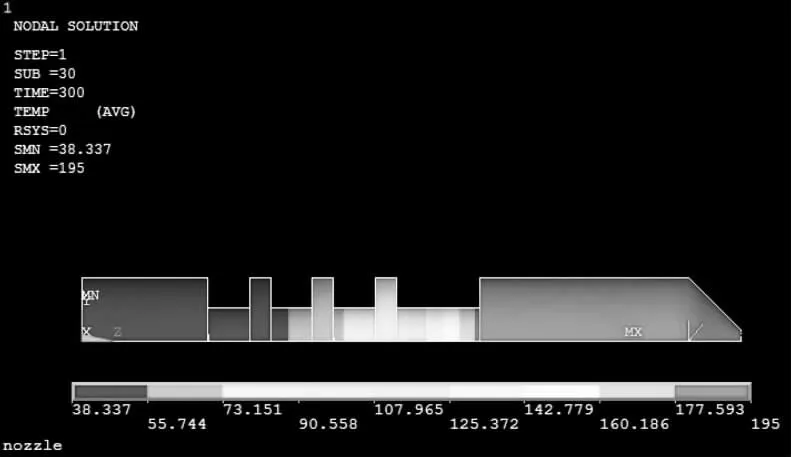

圖14 喉管直徑為φ22 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度195 ℃時的溫度分布

圖15 喉管直徑為φ25 mm的噴頭在對流系數100 W/(m2·K)、加熱溫度195 ℃時的溫度分布

2.4 模擬結果與分析

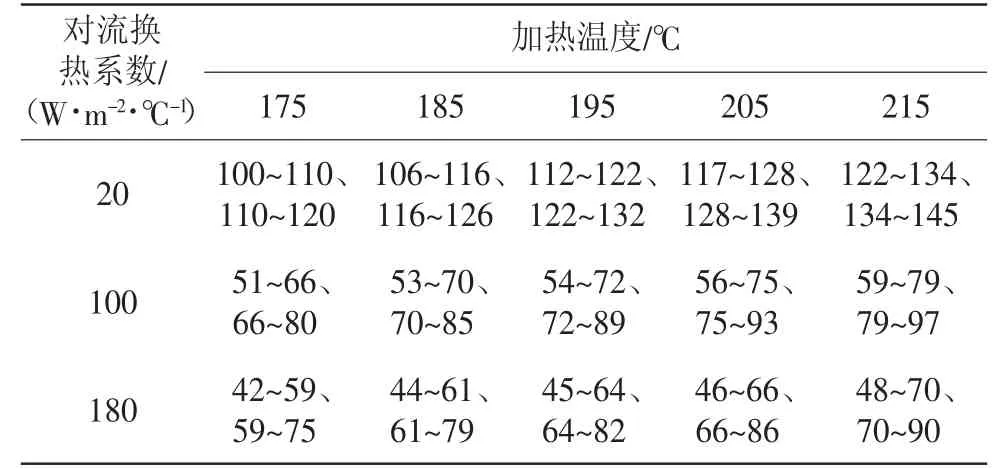

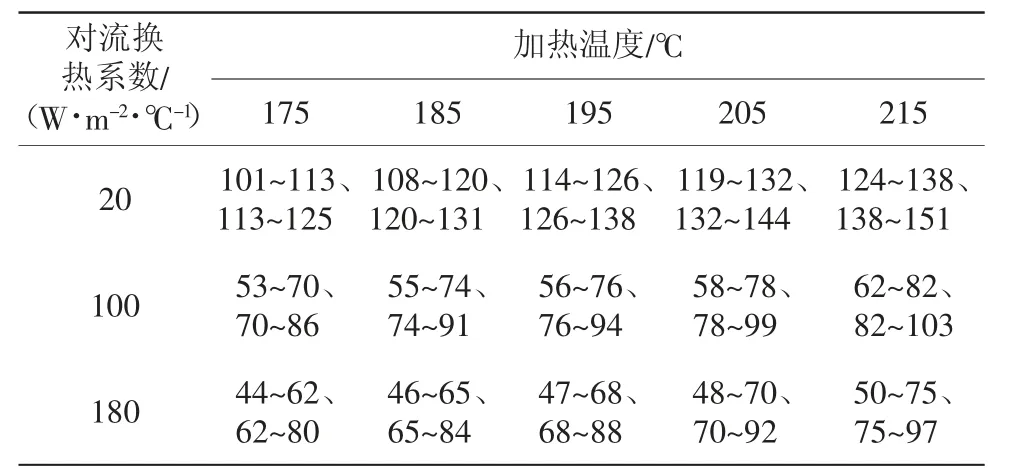

表1~表3是在不同溫度和不同換熱條件、不同內孔直徑在如圖5所示1、2標注處的溫度變化范圍,由此為擇優選取合理的加熱環境結構進一步改進提供理論依據。

表1 內孔直徑φ2.5 mm在不同加熱條件下的1、2處溫度分布情況 ℃

表3 內孔直徑φ1.8 mm在不同加熱條件下的1、2處溫度分布情況 ℃

3 結語

數值模擬結果經分析表明在噴頭溫度為195 ℃,中度氣體強制對流和喉管內孔直徑為φ25 mm的散熱結構,該結構的噴頭在上述參數下具有優良的性能,為FDM成型設備穩定可靠的打印工作提供技術支持。

表2 內孔直徑φ2.2 mm在不同加熱條件下的1、2處溫度分布情況 ℃