基于NX的白車身弧焊自動虛擬評估方法研究

王建軍,季振卿,徐洪娟

(上汽通用汽車有限公司整車制造工程,上海 201201)

0 引言

轎車的白車身是利用各種連接工藝將不同的鈑金零件、總成拼裝在一起得到的。目前的主要連接工藝是電阻點焊。因為車身鈑金零件多,結構及匹配關系復雜,導致不是每個搭接邊都可以通過電阻點焊來實現不同零件間的連接。在這種情況下,弧焊作為一種連接工藝,受焊接可達性限制小,因此應用于白車身鈑金零件的連接。既然弧焊作為一種連接工藝,那么在產品同步工程階段就要對該工藝相關的產品設計進行虛擬評估,提前識別可制造性問題。如果在實車驗證階段才發現此類問題,將對項目的實施周期及成本產生較大的影響。

對于電阻點焊工藝的可制造性已經有了比較成熟的自動虛擬評估手段和工具,而對弧焊工藝的可制造性來說,目前還是通過人工檢查的方式進行虛擬評估,這樣做不但效率低,而且還有遺漏問題或出錯的風險。

為了提高弧焊虛擬評估的效率和質量,本文將基于NX進行二次開發,提出一種實現弧焊工藝自動虛擬評估方法并給出應用實例。

1 白車身弧焊工藝介紹

1.1 白車身弧焊工藝

根據白車身的結構特點,應用比較多的弧焊接頭主要有Lap-trim和Lap-slot兩類,其具體形式如圖1所示。這兩種弧焊接頭形式基于白車身不同區域的結構設計又分為2層板接頭和3層板接頭。

圖1 白車身弧焊接頭形式

1.2 白車身弧焊可制造性的主要評估內容

結合弧焊工藝的特點,以及車身結構強度的要求等,針對白車身弧焊的制造要求主要有:1)連接板材的牌號是否包含在標準庫中;2)連接板材的厚度是否符合要求;3)連接板材的板厚比是否滿足要求;4)單段焊縫長度是否滿足要求;5)接頭尺寸(翻邊、搭接邊寬度)是否滿足要求,如圖2所示。

圖2 弧焊接頭尺寸

目前弧焊的可制造性主要是通過人工檢查來完成的,包括零件信息的提取、板材牌號檢查、相關斷面的截取及測量、設計信息與標準的對比、評估報告的創建等。

2 弧焊工藝可制造性自動虛擬評估方法

2.1 自動虛擬評估開發工具

NX作為一個成熟的產品設計軟件,廣泛應用于車身結構設計領域,所以本文將NX作為平臺,通過二次開發,開發出集成于該平臺的弧焊工藝可制造性虛擬評估工具。

NX/OPEN是一些NX開發工具的總稱,其NX軟件是由NX/Open API、NX/Open GRIP、NX/Open MenuScript及NX/Open UIStyler四部分所組成。

本系統選用NX/Open API作為開發工具。NX/Open API又稱User Function,是一個允許程序訪問并改變NX對象模型的程序集。NX/Open API可以對NX的圖形終端、文件管理系統和數據庫進行操作,封裝了近200個NX操作的函數。

2.2 自動虛擬評估的流程

自動虛擬評估工具開發的主要目的是:將弧焊工藝可制造性評估工作由人工識別、檢查和判斷改為由評估工具自動完成,其流程如圖3所示。

圖3 弧焊自動虛擬評估流程

從圖3中可以看出,自動虛擬評估工作主要分兩步:設計信息的自動獲取,可制造性的自動評估。設計信息包括焊縫關聯零件、關聯零件材料、關聯零件料厚、焊縫長度、零件搭接關系、最小搭接邊寬度、最小翻邊寬度等;可制造性的自動評估是指根據獲取的設計信息,以標準庫數據、設計標準、可制造性評估準則為依據,自動評估焊縫接頭設計是否符合要求,并輸出評估報告。

2.3 設計信息的自動獲取

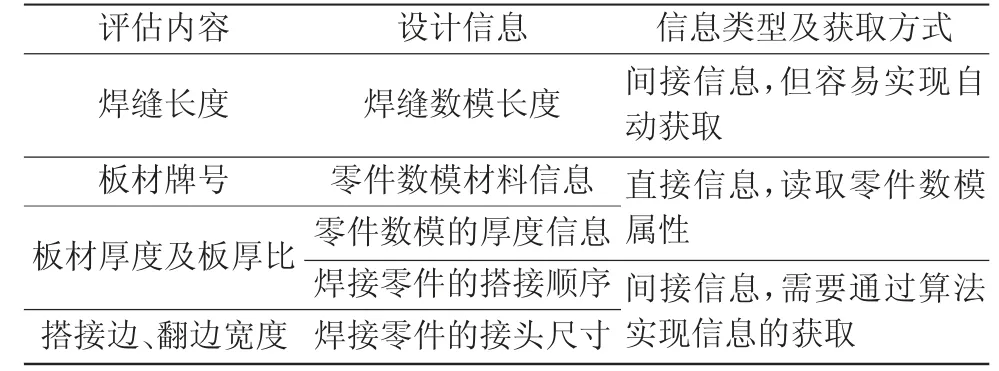

弧焊焊縫接頭相關的設計信息主要分為兩類:直接信息和間接信息。可制造性評估內容和設計信息的對應關系及其獲取方式如表1所示。

表1 弧焊可制造性評估和設計信息的對應關系及獲取方式

直接信息在產品設計階段已經被添加在焊縫和零件數模的屬性中了,容易實現自動獲取。

間接信息(除焊縫長度)無法從設計信息中直接自動獲取,該信息的獲取是實現自動虛擬評估的關鍵點和難點。

本文研究出一種通過斷面實現間接信息自動獲取的方法。其基本流程如圖4所示。

圖4 自動獲取間接信息的基本流程

根據目標焊縫的數模可生成截取焊縫接頭斷面的平面,這里將該平面定義為過焊縫長棱線中點并和棱線垂直的面,通過該平面分別對焊縫及其關聯零件進行斷面的截取,斷面如圖5所示。分別截取的目的是將焊縫和零件的斷面線創建成不同的對象,對象的類型為Curve。圖5中包含3個Curve對象:焊縫S、零件P1和零件P2。

在斷面生成后,本文開發了一種獲取焊縫接頭間接設計信息的算法——交點法,該算法主要由以下3個步驟構成。

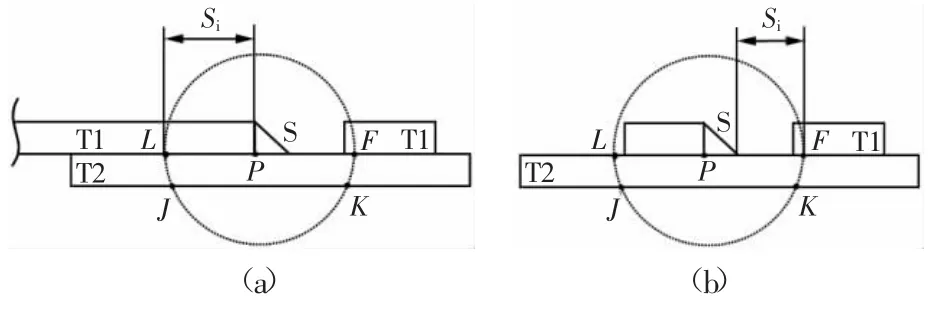

1)創建鉚點。根據設計規范,弧焊的斷面需設計成直角三角形,這里將直角邊的交點定義為鉚點P(如圖6)。

2)搭接順序識別。如圖6所示,以鉚點P為圓心,創建一個輔助圓,該圓的直徑為焊縫關聯零件中最小板厚的0.8倍,這樣設定直徑的目的是確保此圓和各零件Curve只有2個交點。如果是3層板搭接,則該圓只和最下面2層板各有2個交點,沒有和該圓相交的Curve即為T1。然后比較該圓和各零件Curve交點連線(AC′、BC)的長度,連線長度最長(BC)的Curve對應的零件即為T2(如果是3層板連接,該Curve即為T3),另一個零件為則T1(如果是3層板連接,該Curve即為T2),由此便能識別出零件的搭接順序。識別搭接順序是判斷板厚比的關鍵。

圖6 交點法判斷搭接順序

3)搭接邊及翻邊寬度。以鉚點P為圓心再創建一個輔助圓,其半徑為3 mm或4 mm,這2個尺寸分別對應Lapslot、Lap-trim接頭對搭接邊和翻邊寬度的最低要求。因為實現Lap-slot接頭搭接邊和翻邊寬度是否滿足要求的自動判斷更為復雜,所以這里以該接頭為例進行說明。如圖7所示,生成輔助圓后,先對它與Curve T2進行求交,然后分別求出各交點和零件Curve T1及焊縫Curve S的距離;因為該圓和T2可生成4個交點L、F、J、K,所以圖7(a)和圖7(b)接頭的翻邊寬度是滿足要求的;又因為圖7(a)中L點和圖7(b)中的F點與T1的距離都為0,但L點與S的距離Si等于輔助圓的半徑,而F點與S的距離小于輔助圓的半徑,由此可推斷出L點是搭接邊上的點,即搭接邊的寬度滿足要求。從而通過交點法便可判斷出搭接邊和翻邊的寬度是否滿足要求。

圖7 交點法判斷搭接邊及翻邊寬度

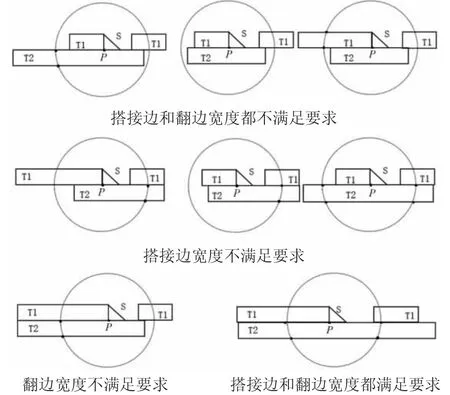

圖8是利用交點法進行焊縫接頭搭接邊和翻邊寬度判斷的流程。如圖9所示,以Lap-slot接頭為例,列出了不同設計結果下輔助圓與接頭斷面的相交情況,其中包括不符合要求的設計。對于3層板搭接邊和翻邊寬度的判斷,只需考慮接頭處焊縫關聯的最下面2層板材,評估流程2層板的完全相同。

圖8 搭接邊及翻邊寬度判斷流程

圖9 Lap-slot接頭可能存在的設計斷面

2.4 自動評估及結果輸出

在獲取了焊縫的設計信息后,需要根據相關標準對焊縫接頭設計進行評估,并輸出評估結果。結合需處理的數據量、對評估效率的要求、后期數據維護的便利性及二次開發的復雜度等方面的考慮,本文利用了Excel文件存放后臺數據,其中包含了根據標準制定的判斷準則、標準鈑金材料庫及評估結果的輸出模板(如圖10)。自動評估時,在評估工具自動獲取設計信息后,可自動根據判斷準則評估焊縫的接頭設計是否符合要求,并將相關設計信息及評估結果寫入輸出模板,從而完成弧焊可制造性的自動虛擬評估。

圖10 自動評估結果輸出模板

3 應用實例

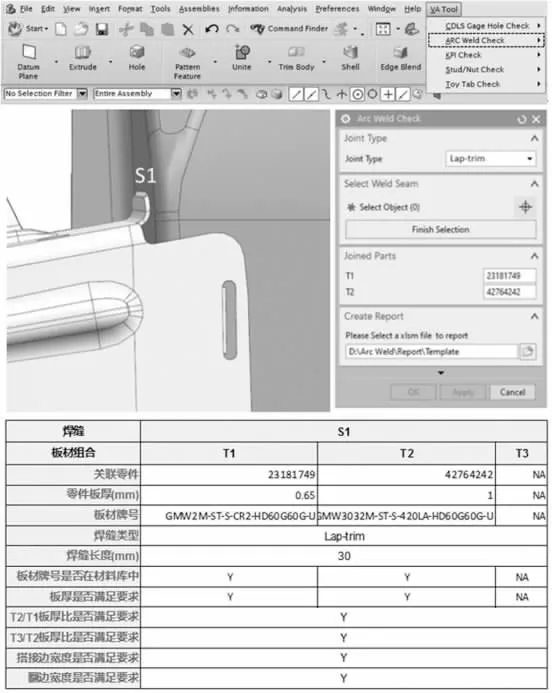

以圖11所示車身焊縫為例,利用弧焊自動虛擬評估工具對白車身典型的焊縫接頭S1進行評估。評估工具集成在NX二次開發的菜單中,在打開評估工具后,首先選擇接頭類型,只需選取弧焊焊縫的一條長棱線,該工具便可對弧焊接頭可制造性進行自動評估了,并最終自動生成評估結果。

圖11 弧焊自動虛擬評估實例

4 結語

本文通過研究白車身弧焊工藝自動虛擬評估的實現方法,基于NX的二次開發,開發了白車身弧焊工藝自動虛擬評估工具。利用該工具,只需選中被評估焊縫數模就能完成對弧焊接頭可制造性的自動虛擬評估并自動輸出評估結果,大大提高了虛擬評估的效率,也保證了評估結果的準確性。